Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Твердые сплавы, применяемые для армирования инструментов

|

|

Тема 1. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ДЛЯ ИЗГОТОВЛЕНИЯ ГОРНЫХ ИНСТРУМЕНТОВ

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ (ДЕРЖАВОК)

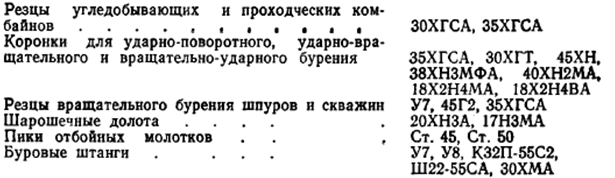

В отечественной практике корпуса изготовляют за небольшим исключением из легированных сталей: хромоникелевых, хромоникельмолибденованадиевых, хромокремнемарганцевых и т. д. Применение этих сталей в сочетании с соответствующими технологическими операциями способствует снижению напряжений в пластинах твердого сплава, которыми армируют корпуса, и повышению прочностных показателей. Наиболее широко применяемые марки сталей для различных видов инструмента следующие:

Для снижения напряжений в паяном соединении без резкого охлаждения рекомендуется применять стали мартенситного класса 38ХНЗМФА и 45ХНЗМФА, закаливающиеся на воздухе. При температуре 200—350°С, когда припой теряет пластичность, в сталях этого класса происходят мартенситные превращения, размеры пазов увеличиваются и тем самым снижаются или совсем устраняются термические напряжения. Аналогичный эффект получается у сталей перлитного класса ЗОХГСА и 35ХГСА при изотермической закалке в селитровых ваннах после пайки.

Ведутся широкие поисковые работы по выбору и применению легированных сталей для всех видов горного режущего инструмента. Перспективно применение хромоникельмолибденованадиевых и хромоникельвольфрамовых сталей.

ТВЕРДЫЕ СПЛАВЫ, ПРИМЕНЯЕМЫЕ ДЛЯ АРМИРОВАНИЯ ИНСТРУМЕНТОВ

В целях повышения износостойкости горных инструментов их режущую часть оснащают металлокерамическими или наплавочными твердыми сплавами.

Благодаря своим высоким эксплуатационным свойствам и простоте армирования инструмента наибольшее распространение получили металлокерамические твердые сплавы группы ВК (вольфрамокобальтовые).

Эти сплавы получают спеканием смеси порошков монокарбида вольфрама и кобальта при температуре 1320—1480 °С. Монокарбид вольфрама — соединение твердостью 1730 МПа с температурой разложения 2600 °С — представлен в сплавах в виде зерен размером 1—5 мкм (основная масса). Кобальт в сплаве — цементирующая составляющая. Твердость кобальта в 4—5 раз ниже, чем карбида вольфрама, температура плавления 1350 °С. Кобальт хорошо смачивает карбид вольфрама, в сплаве он находится не в чистом виде, а содержит твердые растворы вольфрама и углерода (от 1 до 8—10% по массе).

По структуре сплавы бывают: мелкозернистыми (индекс М, размер зерен до 1 мкм), среднезернистыми (размер зерен 1— 2 мкм) и крупнозернистыми (индекс В, размер зерен 2—5 мкм). Мелкозернистые сплавы при одинаковом химическом составе имеют большие твердость и износостойкость, но меньшую прочность, чем крупнозернистые. Последние имеют повышенные прочность и ударную вязкость, но более низкую износостойкость.

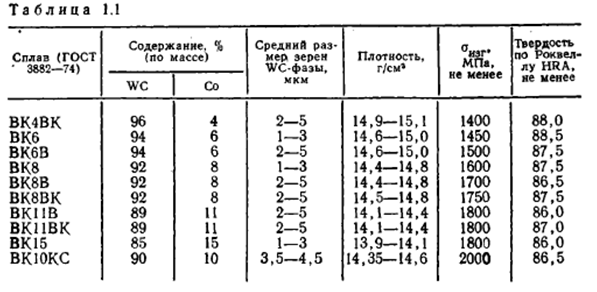

В горной промышленности широко применяются средне- и крупнозернистые сплавы (таблице 1.1). Вследствие недостаточной прочности мелкозернистые сплавы пока не используют.

Твердость сплавов увеличивается с повышением содержания карбида вольфрама и уменьшением размеров его зерен. Твердость крупнозернистых сплавов ниже, чем мелкозернистых. Твердость сплавов в несколько раз выше твердости самых твердых сталей. Она составляет от 84—86 HRA у сплава ВК15 до 90—91 HRA у сплава ВКЗМ. При нагреве сплава твёрдость его снижается, но остается в 2—3 раза выше, чем у быстрорежущей стали.

Прочность сплавов на изгиб с повышением содержания кобальта возрастает от 1000 МПа (сплав ВК2) до 1800— 2000 МПа (сплав ВК15) и снижается при повышении температуры. С увеличением крупности зерен карбида вольфрама прочность на изгиб повышается.

Ударная вязкость твердых сплавов весьма низка и находится в пределах 2—7 Дж/см2, тогда как, например, у стали 40Х она во много раз выше (120—170 Дж/см2). С повышением содержания кобальта ударная вязкость растет от 1,0 (ВК2) до 6,5 Дж/см2 (ВК30). У крупнозернистых сплавов она на 20—30% выше, чем у мелкозернистых.

Твердые сплавы на сжатие обладают высоким сопротивлением, примерно в пределах от 3000 (ВКЗО) до 4600 МПа (ВК6). При увеличении содержания кобальта сопротивление сплава сжатию возрастает, достигает максимума при 6%, затем плавно снижается. С увеличением температуры прочность на сжатие снижается.

Коэффициент термического расширения твердых сплавов изменяется от 3,9 * 10-6 (ВК2) до 6,3*10-6 °С-1 (ВК30). Он в 2—4 раза меньше, чем у сталей, где составляет (11—17) * 10-6 0С-1. Такое различие коэффициентов приводит к возникновению после охлаждения в спаянных соединениях температурных напряжений.

Модуль упругости сплавов в среднем в 3 раза выше, чем у легированных сталей, и составляет 6-105 МПа (ВК8). С увеличением содержания кобальта модуль упругости несколько снижается. Большое различие в модулях упругости двух материалов (стали и твердого сплава), из которых изготовляют и которыми армируют инструмент, приводит к значительной перегрузке твердого сплава. Поэтому место соединения твердого сплава со сталью должно быть жестким.

Теплопроводность сплавов группы ВК в 2—3 раза выше, чем быстрорежущей стали. Определенная по методу Кольрауша она для сплавов с 4% Со равна 50,24 Вт/(м*К) и с 15% Со — 66,99 Вт/(м*К). С повышением температуры теплопроводность снижается. Высокая теплопроводность способствует быстрому отводу тепла от режущих кромок инструмента и уменьшению их износа.

Коэрцитивная сила определяет степень напряженности кобальтовой фазы. Чем тоньше прослойка кобальта, тем выше в нем напряжения, а значит, и значения коэрцитивной силы. С уменьшением содержания Со и увеличением размера зерен WC-фазы коэрцитивная сила снижается. С ростом температуры ее значения уменьшаются в несколько раз.

Марки твердого сплава для горных инструментов выбирают в зависимости от механических свойств горных пород и способа их разрушения. При резании мелкими стружками, когда незначительны динамические нагрузки, следует применять инструменты, армированные твердым сплавом с меньшим содержанием кобальта, как более износостойкие. При ударном способе разрушения, а также при других случаях, когда имеются высокие динамические нагрузки (струги, узкозахватные комбайны, шарошки, машины ударного действия и т. д.), применяют сплавы с большим содержанием кобальта и крупнозернистые.

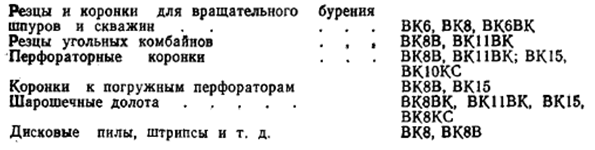

Исходя из физико-механических и эксплуатационных свойств, рекомендуются следующие области применения различных марок сплавов:

Для армирования горных инструментов твердые сплавы изготовляют в виде пластин различных форм или кернов.

Исследования и опыт эксплуатации горного инструмента показали, что основные свойства сплавов — прочность на изгиб и твердость — не стабильны, причем коэффициент вариации составляет до 30% и более (для одной марки сплава). В условиях эксплуатации это приводит к повышению расхода инструментов. Для внедрения мероприятий по улучшению стабильности свойств необходимо разработать эффективные методы контроля качества твердосплавных изделий. ОСТ 4411—67 предусмотрено контролировать прочность при изгибе путем испытаний штабиков размером 5x5x35 мм, изготовляемых из каждой партии, смеси. Такой контроль нельзя считать представительным, так как свойства изделий зависят не только от состава смеси, но и от формы изделий, размеров и условий спекания.

С целью экономии дефицитного вольфрама и удешевления инструментов Институтом проблем материаловедения АН УССР разработаны новые безвольфрамовые твердые сплавы. Преимущества этих сплавов — дешевизна и не дефицитность исходных материалов для их изготовления. Из этого ряда сплавы на основе карбида титана (ТНМ) и карбонитрида титана (КТНМ) близки по свойствам к вольфрамокобальтовым сплавам, применяемым для изготовления горных инструментов. В настоящее время ведется работа по установлению возможности применения этих сплавов для армирования горных инструментов.

Из наплавочных твердых сплавов в горном деле находят применение трубчатые (релит ТЗ), стержневые (Т-590, Т-620) и порошкообразные (БХ, КБХ-45) сплавы. Ими наплавляют зубья шарошек, ковшей экскаваторов и резцы других машин, имеющих крупный инструмент и работающих в условиях ударных нагрузок. Наибольшие твердость и износостойкость наплавкам придает релит.

Date: 2016-02-19; view: 1785; Нарушение авторских прав