Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Станины и их направляющие

|

|

Станиной называется базовая деталь станка, на которой установлены и закреплены все его детали и узлы и относительно которой ориентируются и перемещаются подвижные детали и механизмы.

Основным требованием, предъявляемым к станинам, является длительное обеспечение правильного взаимного положения узлов и частей, смонтированных на ней, при всех предусмотренных режимах работы станка в нормальных эксплуатационных условиях.

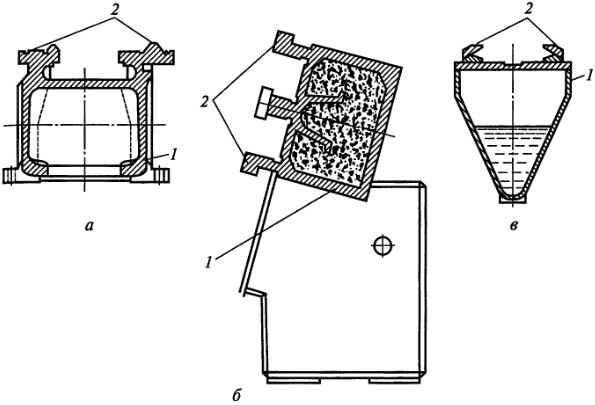

Рис. 3.2. Станины станков:а — токарно-винторезного; б — токарного с программным управлением; в — плоскошлифовального; 1 — станина; 2 — направляющие

Для изготовления станин используют следующие основные материалы: для литых станин — чугун; для сварных — сталь, для станин тяжелых станков — железобетон (иногда), для станков высокой точности — искусственный материал синтегран, изготовляемый на основе крошки минеральных материалов и смолы и характеризующийся незначительными температурными деформациями.

Базирующими поверхностями станины являются ее направляющие, на которые устанавливаются детали и узлы станка. Эти детали и узлы могут перемещаться по направляющим станины, либо быть жестко с ней связаны. Направляющие станины имеют различные формы (рис. 9).

Направляющие скольжения

Направляющие качения

Для обеспечения точности работы всех узлов станка необходимо сохранение неизменности формы станины, что возможно при выполнении следующих условий:

1. Станина должна обладать жесткостью, при которой ее деформации под действием усилий в процессе работы станка не выходили бы за пределы, соответствующие допускам на неточность обрабатываемых на станке деталей.

2. Материал станины должен быть термически обработан, и при этом исключаются внутренние напряжения, вызывающие изменение ее формы. После предварительной механической обработки станины подвергают старению, в процессе которого происходит снятие внутренних напряжений.

3. Станина должна быть виброустойчива, так как в противном случае будут иметь место ухудшение класса чистоты обрабатываемой поверхности и снижение стойкости режущего инструмента.

4. Направляющие движения должны обладать большой износостойкостью. Станины в зависимости от их конструкции и размеров изготовляют литые из чугуна СЧ21-40, СЧ35-56, СЧ32-52, СЧ38-60, и сварные — из стали марок Ст. 3 или Ст. 4. Сварные станины легче литых, но жесткость их ниже.

Классификация направляющих В металлорежущих станках применяют направляющие скольжения, качения и комбинированные.Направляющие обеспечивают правильность траектории движения заготовки и (или) инструмента и точность перестановки узлов. Во многих случаях направляющие выполняют как одно целое с базовыми деталями.

Направляющие качения различают по виду тел качения на шариковые и роликовые В зависимости от траектории движения подвижного узла направляющие могут быть прямолинейного и кругового движения. Их делят также на горизонтальные, вертикальные и наклонные. По форме поперечного сечения наиболее распространены прямоугольные (плоские), треугольные (призматические), трапециевидные (типа ласточкина хвоста) и круглые направляющие. Каждую из форм можно применять в виде охватывающих и охватываемых направляющих. Охватываемые направляющие плохо удерживают смазочный материал, а охватывающие удерживают его хорошо, но нуждаются в надежной защите от загрязнений.

Направляющие скольжения Непосредственный контакт сопряженных поверхностей в направляющих скольжения определяет непостоянство и большие силы сопротивления. Для уменьшения износа направляющих внедряют специальные масла, применяют накладки из антифрикционных материалов. Если коэффициент трения покоя в паре чугун—чугун при обычных маслах равен 0,21— 0,28, то применение антискачкового масла ИНСП снижает его до 0,075—0,09. Применение накладок из полимерных материалов на основе фторопласта снижает коэффициент трения покоя до 0,04— 0,06

Материал направляющих. Материал направляющих в значительной мере определяет износостойкость и плавность движения узлов. Во избежание крайне нежелательного явления — схватывания, пару трения комплектуют из разнородных материалов, имеющих различные состав, структуру и твердость. Направляющие, относительно которых перемещаются подвижные детали, делают более твердыми и износостойкими Направляющие могут быть как стальными, так и чугунные. Направляющие из стали выполняют в виде отдельных планок, которые приваривают к сварным станинам, а к чугунным станинам крепят винтами или приклеивают. Материал накладных направляющих — низкоуглеродистые стали 20, 20Х, 20ХНМ, 18ХГТ с цементацией и закалкой до высокой твердости (НRСЭ 60—65), азотируемые стали 38Х2МЮА, 40ХФ, 30ХН2МА с глубиной азотирования 0,5 мм и закалкой до очень высокой твердости (800—1000HV). Реже применяют легированные высокоуглероднетые стали ШХ15, ХВГ, 9ХС с объемной закалкой и отпуском (НRСЭ 58—62). Стальные закаленные направляющие обеспечивают наивысшую износостойкость в паре с закаленным чугуном. Цветные сплавы,такие как безоловянная бронза Бр АМц9-2, оловянная бронза БрОФ10-1, сплав на цинковой основе ЦАМ 10-5 в паре со сталью и чугуном, дают наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи, но высокая стоимость сдерживает их широкое применение при изготовлении направляющих. Пластмассы обладают хорошими характеристиками трения и антизадирными свойствами, обеспечивают равномерность движения при малых скоростях и не дают схватывания. Прямоугольные направляющие просты в изготовлении и контроле геометрической точности, надежны, удобны в регулировании зазоров - натягов, хорошо удерживают смазку, но требуют защиты от загрязнения. Они нашли применение в станках с ЧПУ. Трапециевидные (ласточкин хвост) контактны, но очень сложны в изготовлении и контроле. Имеют простые устройства регулирования зазора, но они не обеспечивают высокой точности сопряжения. Цилиндрические направляющие (круглые) не обеспечивают высокой жесткости, сложны в изготовлении и применяют их обычно при малых длинах хода. Сечения направляющих скольжения нормализованы и соотношение размеров зависит от высоты направляющих. Отношение длины подвижной детали к габаритной ширине направляющих должно быть в пределах 1,5...2. Длина неподвижных направляющих принимается такой, чтобы не было провисания подвижной детали. Механическое крепление обеспечивается как правило винтами по всей длине с шагом не более 2-х кратной высоты накладной планки и обеспечивается при этом фиксация планок в поперечном направлении выступами, фасками и т.д.

Из всех приведенных корпусных деталей наиболее ответственной является станина, на базовых поверхностях которой располагаются различные подвижные и неподвижные узлы и механизмы станка: суппорты, стойки, столы, приводы и т.п. В основе конструкции станин, несмотря на большое разнообразие их форм, лежат некоторые общие принципы, обусловленные конструктивными, технологическими и прочностными требованиями. Конструкция станины должна обеспечить возможность рационального расположения на ней всех необходимых узлов и механизмов, а также удобства их монтажа и разборки Наивыгоднейший профиль станин по конструктивным соображениям и прочностным характеристикам — сечение в форме полого прямоугольника или кольцевого профиля (рис. 2.37, а, б, в).

рис. 2.37

Однако не всегда удается выдержать по всей длине станины замкнутый профиль, что связано с необходимостью обеспечить удобство удаления стружки, компактное расположение различных механизмов, узлов и агрегатов, сборку и демонтаж станка. Поэтому часто форма профиля станины имеет открытый вид, а для повышения ее жесткости применяют ребра жесткости, двойные стенки и т.п. (рис. 2.37, г, д, е). Жесткость станины значительно повышается, если полая внутренняя часть выполнена с перегородками (рис. 2.38).

рис. 2.38

МАТЕРИАЛ ДЛЯ БАЗОВЫХ ДЕТАЛЕЙ. Основными материалами базовых деталей, удовлетворяющими условиям стабильности, жесткости и виброустойчивости, являются чугун и низкоуглеродистая сталь Чугун наиболее распространенный материал для изготовления базовых деталей. Чаще всего применяют чугун СЧ 15. Он обладает хорошими литейными свойствами, мало коробится, но имеет сравнительно низкие механические свойства (модуль продольной упругости Е = 80150 кН/мм2). Применяют для изготовления оснований большинства станков, салазок, столов, корпусов задних балок, тонкостенных отливок с большими габаритными размерами небольшой массы и других деталей сложной конфигурации при недопустимости большого коробления и невозможности подвергнуть их старению. При повышенных требованиях к износостойкости направляющих, выполненных как одно целое с базовой деталью, применяют также чугун СЧ 20. Его также широко используют при изготовлении станин и других ответственных корпусных деталей прецизионных станков. Значительно реже применяют чугуны СЧ 30 и СЧ 35. Обладая высокой прочностью и износостойкостью, они имеют плохие литейные качества, поэтому их не рекомендуют для изготовления базовых деталей сложной формы и крупногабаритных. Эти чугуны применяют для изготовления блоков и плит многошпиндельных станков, станин токарных, револьверных станков, базовых деталей станков-автоматов и других интенсивно нагруженных станков. Для изготовления базовых деталей станков применяют легированные чугуны с присадками никеля, хрома, магния, ванадия и других элементов.

Углеродистую сталь применяют при изготовлении сварных базовых деталей простой формы. Сварными базовые детали делают при мелкосерийном и единичном характере производства; их широко применяют в станках, работающих при ударных и очень больших нагрузках.

Регулировка зазоров направляющих и смазка

Технические требования к ремонту и сборке направляющих

1. Погрешности формы и расположения поверхностей направляющих, т. е. отклонения от прямолинейности, плоскостности, параллельности, перпендикулярности, угла наклона, а также спиральная изогнутость, должны находиться в пределах, указанных в паспортах на оборудование.

2. На поверхности направляющих недопустимы незаделанные раковины, трещины, пробоины, сколы, местные пористости, вмятины, забоины, штрихи, задиры, заусенцы и др.

3. Число заваренных дефектных мест на направляющей не должно быть более трех при длине направляющей до 1,5 м и шести при большей длине. Для направляющих установочных перемещений до 1,5 м это число не должно превышать пяти.

4. Переход обработанных поверхностей в необработанные должен сопровождаться фаской.

5. Число несущих пятен направляющих при проверке на краску с помощью плит, линеек или сопряженных деталей (стволов, суппортов, кареток, ползунов и т. п.) не должно превышать значений, указанных в таблице. Пятна должны равномерно располагаться по поверхности направляющих.

6. Поверхность направляющей должна иметь одинаковую твердость по всей длине.

7. Зазоры в направляющих должны быть отрегулированы с целью обеспечения минимальных люфтов и плавного свободного перемещения подвижных узлов. Способы регулирования зазоров в направляющих приведены в таблице.

8. Способы регулирования зазоров в направляющих

| |||||||||||

|

| ||||||||||

Регулировка зазоров в направляющих скольжения

Устройства для регулирования зазоров в направляющих. Предусматривая регулирование зазоров, упрощают технологию изготовления направляющих. Кроме того, регулированием зазоров периодически устраняют последствия их изнашивания.

Прижимными планками (табл. 11.4) после пригонки по их базовой поверхности создают необходимые зазоры в горизонтальной плоскости направляющих. Регулировочными планками (табл. 11.5, 11.6) изменяют зазоры в прямоугольных и трапециевидных направляющих, когда на их боковую плоскость, действуют относительно малые силы. Зазоры регулируют винтами или пальцами с эксцентричным элементом. Регулировочные клинья с уклоном от 1:40 до 1:100, перемещаемые в продольном направлении (рис. 11.4), применяют для направляющих с тяжелыми условиями работы, при необходимости тонкого регулирования зазоров или повышенных требованиях к жесткости.

С целью снижения податливости направляющих планку или клин располагают на их менее нагруженной боковой стороне.

Защита направляющих

Устройства для защиты направляющих. Защитные уплотнения выполняют в виде металлических скребков, прикрепленных к торцу стола, суппорта, салазок и прижимаемых к направляющим благодаря собственной упругости или пружине (рис. 11.5, а), а также в виде войлочных (рис. 11.5, б), полимерных или комбинированных уплотнений. Металлические скребки не предохраняют зону трения от мелких частиц загрязнений, войлочные уплотнения сами быстро загрязняются и истирают поверхность направляющих. Рабочие поверхности лучше очищают резиновые и пластмассовые уплотнения (рис. 11.5, в), применяемые самостоятельно или в комбинации с другими защитными устройствами.

Продольные щитки в виде металлических планок или кожухов (по одному на каждую направляющую) прикрепляют к подвижному или неподвижному узлу (рис. 11.5, г). Щитки могут быть снабжены уплотнениями или образовывать лабиринтное уплотнение.

Телескопические щитки с уплотнениями (рис. 11.5, д) имеют хорошие эксплуатационные свойства и применяются в средних и тяжелых станках.

Гармоникообразные меха (рис. 11.5, е) служат для защиты направляющих шлифовальных, заточных, зубообрабатывающих и других станков в тех случаях, когда на защитное устройство не попадает острая или горячая стружка.

Стальная лента, применяемая для защиты направляющих, может быть закреплена у торцов станины и проходить внутри стола (рис. 11.5, ж) или станины. При использовании двух лент одним концом они прикрепляются к столу, а с противоположной стороны наматываются на барабаны у торцов станины (рис. 11.5, з).

Смазывание направляющих. Подачей жидкого смазочного материала на направляющие скольжения создают на их рабочих поверхностях режим смешанного трения, в результате чего значительно снижается скорость изнашивания.

Вязкость смазочного материала выбирают в зависимости от условий трения. Если давление в контакте высокое, а скорость скольжения малая, необходимо применять смазочные материалы относительно большой вязкости. Например, горизонтальные направляющие в узле подачи при значительном нагружении следует смазывать маслом с кинематической вязкостью около 10 • 10-7mz/c. а направляющие, работающие при малых и средних нагрузках,— маслом с вязкостью (2,7...6,5) 107м2/с.

Для снижения коэффициента трения покоя и движения в направляющих скольжения узлов при малых скоростях движения, а следовательно, и для обеспечения равномерности малых подач, повышения точности и чувствительности установочных перемещений столов, суппортов и других узлов применяют антискачковые масла. В них содержатся присадки, способствующие образованию прочной масляной пленки на контактирующих поверхностях, которая сохраняется при малых скоростях скольжения и высоких давлениях в контакте. Для смазывания горизонтальных направляющих станков общего назначения рекомендуется применять масла ИНСп-20 и ИНСп-40, причем первое масло пригодно для системы смазывания, общей с гидросистемой. Для вертикальных направляющих и горизонтальных с вертикальными гранями большой площади наиболее подходит масло ИНСп-110.

Поверхности, смазываемые антискачковыми маслами, следует хорошо защищать от загрязнений. Применение этих дорогих масел должно быть экономически оправдано.

Смазочный материал подается на направляющие скольжения разными способами. Обычно применяют централизованные циркуляционные смазочные системы последовательного и импульсного типов. Реже используются проточные системы с ручным насосом, с индивидуальными масленками, с роликами, фитильная.

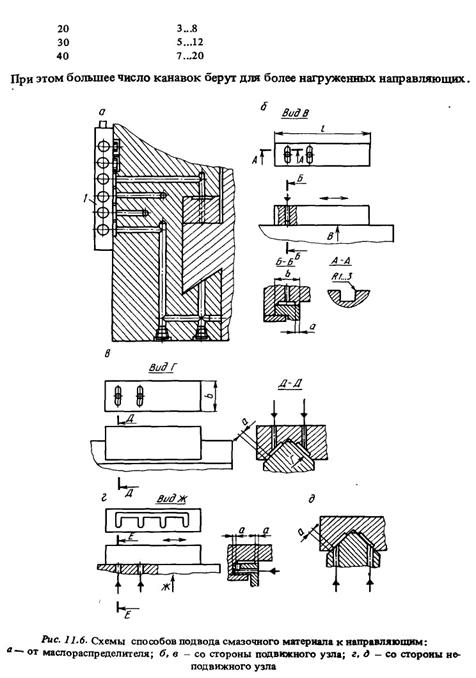

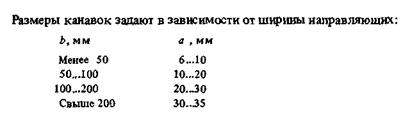

Смазочный материал подается на направляющие со стороны перемещающегося узла или со стороны неподвижного. С помощью распределителя 1 (рис. 11.6) смазочный материал подводится ко всем рабочим поверхностям направляющих. От смазочных точек по канавкам он распределяется по всей площади контакта (рис. 11.6, б). Число к поперечных канавок выбирается в зависимости от отношения длины направляющей / к ее ширине b:

Гидростатические направляющие

В металлорежущих станках все более широкое применение находят гидростатические направляющие, имеющие по всей длине карманы, в которые под давлением подается масло. Масло, растекаясь по площадке направляющих, создает масляную пленку по всей длине контакта и вытекает через зазор h наружу (рис. 3).

|

| Рисунок 3 – Схемы гидростатических направляющих: а, б – незамкнутых; в – замкнутых; 1 – насос, 2 – эпюра давлений, 3 – дроссель, 4 – предохранительный клапан, 5 – карман |

По характеру восприятия нагрузки гидростатические направляющие делятся на незамкнутые (рис. 3, а,б) и замкнутые (рис. 3,в).

Незамкнутые используются при условии создания прижимающих нагрузок, а замкнутые могут воспринимать, кроме того, и опрокидывающие моменты.

Для создания необходимой жесткости и повышения надежности в этих направляющих обеспечивается регулирование толщины масляного слоя, а также используется системы подвода масла с дросселями перед каждым карманом (рис. 3, б, в) и системы автоматического регулирования.

Классификация гидростатических направляющих прямолинейного перемещения дана на рис. 4. При небольшом диапазоне нагрузок, действующих на узел станка, применяют разомкнутые направляющие, так как их изготовление проще, чем замкнутых. Последние обеспечивают повышенную жесткость масляного слоя благодаря предварительной нагрузке дополнительной направляющей 2 при подводе к ней масла под давлением.

Ее площадь, а следовательно, и несущая способность часто меньше, чем у основной направляющей 1. Обычно на поверхности направляющей подвижного узла, например салазок 3, предусматривают два или более кармана, которые могут быть отделены дренажными канавками 4.Направляющие могут иметь форму квадрата, прямоугольника (для ползунов) или цилиндра. Форма карманов (I, II, III) зависит от условий работы и размеров станка. Большую надежность и демпфирование обеспечивает форма кармана III в виде замкнутой канавки.

Основным преимуществом гидростатических направляющих является, то, что они обеспечивают жидкостное трение при любых скоростях скольжения, а, следовательно, равномерность перемещения, и высокую чувствительность точных перемещений, а также компенсирование погрешностей сопрягаемых поверхностей. Недостатком гидростатических направляющих является сложность системы смазки и необходимость устройств фиксации узла в позиции.

Недостатками гидростатических направляющих являются сложность системы смазки и необходимость в отдельных случаях иметь специальные устройства фиксации перемещаемого узла в заданной позиции.

|

| Классификация гидростатических направляющих прямолинейного перемещения |

Аэростатические направляющие

Конструктивно аэростатические направляющие аналогичны гидростатическим, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха.

В аэростатических направляющих разделения трущихся поверхностей добиваются подачей в карманы воздуха под давлением, в результате чего между сопряженными поверхностями образуется воз душная подушка.

Конструктивно аэростатические направляющие похожи на гидростатические.

Типовая конструкция плоских аэростатических направляющих состоит из нескольких секций (рис. 4) разделенных дренажными каналами.

Общее число секций должно быть не менее трех, предпочтительнее четыре секции, обеспечивающие наибольшую угловую устойчивость подвижного узла.

Для образования равномерной воздушной подушки по всей площади направляющихих выполняют из нескольких отдельных секций, разделенных дренажными каналами 3 (рис. 4). Размеры секций  мм,

мм,  мм.

мм.

|

| Рисунок 4 – Аэростатические направляющие: а – принципиальная схема, б – секция опоры с замкнутой канавкой, в – секция опоры с прямолинейной канавкой |

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной  (рис. 4, б) для развода воздуха по площади секции.

(рис. 4, б) для развода воздуха по площади секции.

Воздух, подаваемый под давлением, проходит через дроссель и распределяется по канавкам 1—3, при этом образуется воздушный слой, разделяющий поверхности каретки и станины.В зоне, ограниченной микроканавкой, создается повышенное давление возду ха. За пределами микроканавок давление воздуха плавно снижается до атмосферного.

Назначение микроканавок — распределение сжатого воздуха по смазочному зазору. Для устранения опасности потери устойчивости и возбуждения интенсивных колебаний по принципу пневмомолотка карманы и распределительные

канавки делают с треугольным профилем для обеспечения небольшого сжимаемого объема воздуха в них.

Date: 2016-02-19; view: 24145; Нарушение авторских прав

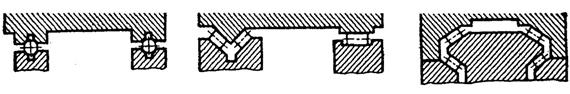

Зазор в направляющих устраняют удалением, подшлифовкой или заменой одной из комплекта тонкой регулировочной прокладки (1) и поджатием планки (2) винтом (3). Применяется в плоских и призматических горизонтальных направляющих (вариант а) и в направляющих типа «ласточкин хвост» (вариант б)

Зазор в направляющих устраняют удалением, подшлифовкой или заменой одной из комплекта тонкой регулировочной прокладки (1) и поджатием планки (2) винтом (3). Применяется в плоских и призматических горизонтальных направляющих (вариант а) и в направляющих типа «ласточкин хвост» (вариант б)

Зазор в направляющих устраняют перемещением с помощью винтов (1) регулирующих клиньев (2), имеющих уклон от 1: 40 до 1:100 пропорционально длине направляющих. Применяется в горизонтальных и вертикальных плоских направляющих (вариант а) и в направляющих типа «ласточкин хвост» (вариант б)

Зазор в направляющих устраняют перемещением с помощью винтов (1) регулирующих клиньев (2), имеющих уклон от 1: 40 до 1:100 пропорционально длине направляющих. Применяется в горизонтальных и вертикальных плоских направляющих (вариант а) и в направляющих типа «ласточкин хвост» (вариант б)

Зазор в направляющих или натяг в них осуществляют с помощью зажимных винтов (1). Применяется для установочных перемещений в круглых направляющих при ослабленных винтах.

Зазор в направляющих или натяг в них осуществляют с помощью зажимных винтов (1). Применяется для установочных перемещений в круглых направляющих при ослабленных винтах.

Зазор в направляющих устраняют подшабриванием или шлифованием плоскостей (1) планок или крышки (2) с последующей их подтяжкой с помощью винтов (3). Применяется в плоских и призматических направляющих (вариант а), направляющих типа «ласточкин хвост» (вариант в), а также в круглых направляющих (вариант б), где вместе со стыком подшабривают и цилиндрические поверхности

Зазор в направляющих устраняют подшабриванием или шлифованием плоскостей (1) планок или крышки (2) с последующей их подтяжкой с помощью винтов (3). Применяется в плоских и призматических направляющих (вариант а), направляющих типа «ласточкин хвост» (вариант в), а также в круглых направляющих (вариант б), где вместе со стыком подшабривают и цилиндрические поверхности

Зазор в направляющих устраняют смещением планок или клиньев (1) с помощью винтов (2). Фиксацию установленного положения планки (клина) производят контргайкой (винтом 3). Применяется в вертикальных плоских направляющих (вариант а), в горизонтальных плоских и призматических направляющих (вариант б), в направляющих типа «ласточкин хвост» (вариант в)

Зазор в направляющих устраняют смещением планок или клиньев (1) с помощью винтов (2). Фиксацию установленного положения планки (клина) производят контргайкой (винтом 3). Применяется в вертикальных плоских направляющих (вариант а), в горизонтальных плоских и призматических направляющих (вариант б), в направляющих типа «ласточкин хвост» (вариант в)