Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Современное состояние производства стальных труб в мире

|

|

Коликов А.П.

Современное состояние мирового и отечественного трубного комплекса

Современное состояние производства стальных труб в мире

Традиционно трубные предприятия рассматриваются как подотрасль черной металлургии, выпускающая технологически сложные виды продукции.

На 67-ой сессии конгресса по стали Организации экономического сотрудничества и развития было отмечено, что в 2009 г производство стали в мире оценивается в 1217 млн. т, что на 8,5% меньше по сравнению с 2008 г.; потребление готового проката – 1204 млн. т;; прогноз производства стали на 2010 г.- 1320 млн. т, потребление готового проката – 1206 млн.т. Ведущую роль в росте потребления готового проката в 2010 г. играют страны Азии: Китай (+27 млн.т), Япония (+18 млн.т), Индия (+7,5) млн.т), Южная Корея (+7,5 млн.т). На конгрессе были отмечены следующие два актуальные момента, характерные для мировой металлургии: во-первых в мире установлена жесткая конкуренция между производителями стали, поскольку около 500 млн. т мощностейне имеют рынков сбыта и не используются для производства стали; во-вторых, в конкурентной борьбе по сбыту готового проката определяющим является фактор себестоимости и возможности предложить потребителям более выгодную (более низкую) цену.

Динамика развития трубного производства определяется двумя факторами:

■ уровнем спроса на продукцию черной металлургии в целом и

■ мировой конъюнктурой на углеводородное сырье.

В настоящее время в мире насчитывается более 500 трубных компаний, имеющих более 900 производственных площадок практически во всех объемом производства стальных труб до 90 млн. т (рис.1). На рис. 2 представлено производство стальных труб по регионам мира на 2005 г.

|

| ||||

| Рисунок 1 Мировое производство стальных труб | Рисунок 2 Производство стальных труб по регионам мира на 2005г в %. |

Как и во всей черной металлургии, лидером в производстве стальных труб является Китай с устойчивыми высокими темпами роста более 12% за последние годы, что позволило за 5 лет удвоить производство труб в этой стране, которое достигло ~ 22 млн. т. в 2010 г.

По прогнозу экспертов, к 2050 году мировое производство стальных труб превысит 170 млн. т, при этом страны БРИК (Бразилия, Россия, Индия, Китай) увеличат выпуск труб в три раза.

По направлениям деятельности все трубные компании ранжированы на четыре группы: глобальные, которые оперируют на всех мировых рынках, региональные, нишевые, которые производят специфические виды продукции, и компании, которые обслуживают местные рынки.

Ниже приведены стратегические группы трубной отрасли в мире по данным ОАО «ТМК»).

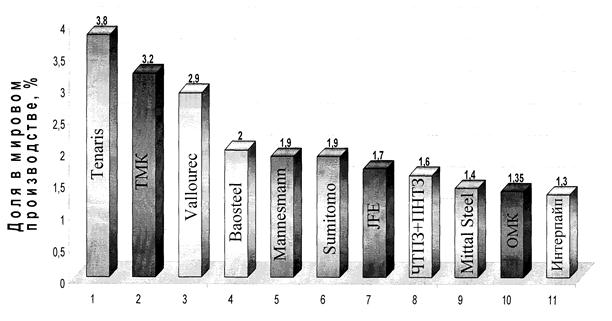

Ведущие производители стальных труб и их доля в мировом производстве представлены на рис. 3

Рисунок 3. Доля ведущих производителей стальных труб в мировом производстве (по данным ОАО «ТМК»).

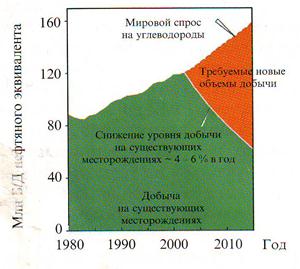

Перспективы производства труб для нефтегазового комплекса. По данным Международного энергетического агентства спрос на нефть и газ до 2010 г. и в последующие годы непрерывно растет, а уровень добычи на существующих месторождениях углеводородного сырья снижается на 4-6% в год (рис.4), что приводит к увеличению затрат на разведку, бурение, оборудование и эксплуатацию скважин по добыче нефти и газа в связи с изменением условий эксплуатации месторождений(рис.5).

|

|

| Рисунок 4 Мировой спрос на углеводородное сырье (источник Exxon Mobile) | Рисунок 5 Изменение условий эксплуатации месторождений (источник Exxon Mobile) |

Мировая практика добычи газа и нефти на шельфовых месторождениях в море. Сегодня 50 стран мира разрабатывают морские шельфовые месторождения; в 2006 г. объем добычи газа в шельфах составил 750 млрд. м3 и свыше 1 млрд т. нефти. Динамика роста морской добычи газа в мире: 1975 г. - 20%; 2005 г. – 23%; 2015 г. – 40% мировой добычи. В 2005 г. было добыто газа на шельфах, млрд. м3 США – 90; Великобритания – 85; Норвегия – 78; Венесуэла – 34; удельный вес добычи морской нефти и газа в мире достигает 40%.

Постоянно возрастающий и качественно меняющийся спрос на трубы со стороны ТЭК вызвал необходимость начать глобальную модернизацию основных фондов в трубной промышленности и растущий спрос на технологическое оборудование.

На капиталоемком рынке оборудования для трубных заводов западные машиностроители – транснациональные машиностроительные компании- SMS Meer – группа SMS Demag (Германия), Danieli (Италия), Voеst Alpine (Австрия), обладая конкурентными преимуществами, заняли практически все ниши (таблица 1)

Таблица 1 Основные производители оборудования для производства сварных труб

| Трубы большого диаметра | Трубы малого и среднего диаметра | ||

| Страна | Изготовитель-разработчик | Страна | Изготовитель-разработчик |

| Германия | SMS Meer – группа SMS Demag | Германия | Mannesmann |

| Италия | Italsider | Италия | Марчегалья |

| Япония | Nippon kokan | Япония | Сумимото |

| США | PRD | США | Маккей, Бэбкок и Уилкокс, Беблихем |

| Канада | Stelco |

На трубных заводах за рубежом введены в строй современные ТЭСА по производству труб среднего диаметра до 630 мм и толщиной стенки до 22 мм с использованием метода высокочастотной сварки, которые имеют в своем сортаменте также профильные трубы размерами от 100х100 до 400х400 мм, востребованные на рынке. Основные производители сварных труб среднего диаметра - машиностроительные компании - SMS Meer – группа SMS Demag (Германия); KUSA KABE и NAKATA (Япония), Voеst Alpine (Австрия), Олимпия-80 и Отто милс (Италия),

Германия является традиционным поставщиком сварных труб большого диаметра, применяемых для строительства магистральных трубопроводов для транспортировки нефти и газа, поэтому доля сварных труб составляет больше половины (57-59%) от всех выпускаемых труб. В различных странах – производителях труб доля сварных труб в общем объеме производства составляет в Италии 77%; Франции 53%; Великобритании 95%; Канаде 100%; Кореи 100%; Китае 57%; Японии 78%; Украине 43%; США 24%.

Ю.Н.Стасовский отмечает следующие особенности разработки оборудования и технологии производства сварных труб нового поколения:

■ упрощенная схема загрузки с применением спиральных накопителей полосы и размотки рулонов;

■ применение стыкосварочных машин со сваркой концов полосы методом дуговой сварки плавящимся электродом в среде защитного газа;

■ кромкофрезерных машин для обработки кромок полосы перед подачей в формовочный стан;

■ линейного (разработка фирмы «Voеst Alpine - Австрия) и гибкого (разработка фирмы «NAKATA - Япония) методов формовки трубной заготовки с использованием программной (компьютерной) настройкой инструмента при переходе на новый типоразмер труб, сокращение времени на перевалку и парка технологического инструмента;

■ многовалковых сварочных узлов с прикромочными валками, которые обеспечивают точную сборку трубной заготовки под сварку;

■ применением нового сварочного оборудования (транзисторных сварочных генераторов), оборудованных системой автоматического регулирования режима сварки;

■ оборудования локальной термической обработки сварного соединения;

■ оборудования для стабилизации положения сварного шва;

■ летучих отрезных станков с фрезерной резкой круглых и профильных труб, обеспечивающих повышенную точность труб по длине и хорошее качество торцов труб;

■ технологического и сдаточного неразрушающего контроля сварного соединения и металла трубы.

В развитии производства бесшовных труб можно выделить три этапа.

Первый этап характеризуется созданием в 1885 г. братьями Маннесман изобретением способа поперечно-винтовой прокатки и в 1891 г. – способа пилигримовой прокатки, которые в последующие 50-60 лет послужили основой создания технологии и оборудования для поперечно-винтовой, пилигримовой, продольной прокатки на автоматических, непрерывных и реечных станах, а также прессованем. Технические решения, заложенные в этот период, используются до настоящего времени и фактически никаких принципиально новых способов производства бесшовных труб с тех пор не изобретено.

Второй этап - 40-70-е годы ХХ века - характеризуется созданием высокопроизводительных агрегатов, таких, например, как ТПА с непрерывным станом и разработкой режимов обеспечивающих значительное повышение качества продукции.

Третий этап начался в середине 70-х годов ХХ века, продолжается до сих пор и характеризуется развитием и совершенствованием уже существующих способов производства бесшовных труб, а также созданием нового оборудования:

■ созданием машиностроительным концерном «Danieli» способа и оборудования прессвалкового прошивного стана (стан РРМ) для получения полых заготовок-стаканов из квадратной непрерывнолитой заготовки;

■ созданием в 1978 г. нового непрерывного 2-хвалкового стана продольной прокатки – стана МРМ – Multistand Pipe Mill (Италия);

■ созданием (2004 г.) машиностроительным концерном «Danieli» (Италия) трубопрокатного агрегата с названием FQM-Fine Quality Mill для производства бесшовных труб; в 2007 г. концерн поставил оборудование такого трубопрокатного агрегата в Китай для компании «Pangan Group Chengdu», Саудовскую Аравию для компании «JESCO» и Казахстан.

■ созданием машиностроительным концерном «SMS Meer» 3-хвалкового непрерывного стана PQF – Premium Quality Finishing, который преодолел технологические барьеры 2-хвалковых непрерывных станов МРМ и обеспечил повышение качества и улучшение потребительских характеристик труб. Трубопрокатные агрегаты с непрерывным станом PQF установлены на Белорусском и Таганрогском металлургических заводах, планируется установка такого ТПА на Украине (ОАО «Интерпайп Нижнеднепровский трубопрокатный завод).

Ниже показаны периоды развития технологии и оборудования для производства бесшовных труб.

За рубежом разработчики оборудования в «SMS Meer» (Германия) и фирмы «Aetna-Standards Engineering» (США) считают перспективным направлением в развитии производства бесшовных труб большого и среднего диаметров использование станов Дишера в следующих технологических схемах: СРЕ – сочетание «стан Дишера – реечный стан»; СРD – «стан Дишера – элонгатор Дишера»; СМЕ - «стан Дишера – стан Асселя». Схема СРЕ предполагает использование непрерывнолитой круглой заготовки и прошивку в стане винтовой прокатки Дишера и рекомендуется для производства труб нефтяного сортамента и котельных труб диаметром до 244,5 мм из углеродистых и низколегированных сталей.

Оборудование для отделки и нарезки резьб на трубах изготовляют зарубежные фирмы SMS Meer, EMAG (Германия), Colinet (Бельгия), PMC (США), Linsinger (Австрия), Bronx (Англия), Италия и др.; оборудование для наружного и внутреннего покрытия труб – фирмы Selmers, Bauhuis, CRC и др.

Последней из новых разработок следует отметить создание системы чистовой прокатки труб FPS – Flexible Precision Sizing компанией «SMS Meer» - лидера в металлургическом машиностроении для трубного производства.

Историческая справка по развитию способа периодической прокатки труб. В 1927 г. Ньюбертв СШАполучил патент на способ периодической прокатки труб, а первые станы ХПТ типоразмера 11/2 и 21/2 дюйма были изготовлены в США фирмой Wean Industries (MeKay Machine) по патенту Ньюберта и получили название«Рокрайт» (Rock-right).

В1936-1937 г.г.вСША были изготовлены и поставлены в СССР первые станы ХПТ на Днепропетровский трубный завод (бывший завод им. В.И.Ленина) и на Никопольский Южнотрубный завод в г. Никополе Днепропетровской области (Украина). Практически одновременно на Уральском заводе тяжелого машиностроения (УЗТМ) были созданы первые отечественные станы ХПТ: УЗТМ-40 и УЗТМ-60, которые были установлены на Первоуральском Новотрубном и Синарском (г.Каменск – Уральский) трубных заводах.

К 1950 г. на УЗТМ была спроектирована серия отечественных станов ХПТ, конструкция которых была аналогична конструкции станов США; изготовление которых было произведено в ГДР на заводе «Heinrich-Pan». Эти станы получили название-абревиатуру ХПТ32, ХПТ55,ХПТ75.

В конце 50-х годов во ВНИИМЕТМАШе отечественными учеными В. В. Носалем и В. А. Вердеревским были созданы первые станы холодной прокатки труб роликами (ХПТР) для прокатки особотонкостенных стальных труб. В силу большой эффективности этого способа и оборудования станы ХПТР получили широкое распространение на заводах нашей страны и трубных заводах во всех промышленно развитых странах.

Основные машиностроительные компании по производству оборудования сварных и холоднодеформированных труб представлены ниже:

В 30-40-е годы, заимствуя технологические решения у западных компаний, в СССР было создано несколько трубопрокатных агрегатов для производства бесшовных труб: ТПА с автоматическими и непрерывными станами для Первоуральского Новотрубного, Никопольского Южнотрубного, Синарского, Челябинского и других трубных заводов; станы печной сварки, а также трубоэлектросварочные станы и только в нашей стране в 50-70-е годы в НПО «ВНИИМЕТМАШ» были разработаны конструкции станов холодной прокатки валкового типа, а также созданы принципиально новые роликовые станы ХПТР; одним из изготовителей оборудования которых - Электростальский завод тяжелого машиностроения (ЭЗТМ).

Date: 2015-05-23; view: 5441; Нарушение авторских прав