Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Малі і великі технологічні системи

|

|

Системний аналіз також дає можливість використовувати технологічні структури як об'єкти для моделювання. Всі технологічні структури можна умовно поділити на великі і малі системи.

Малі системи одночасно визначаються особливостями процесу і обмежені одним типовим процесом, його внутрішніми зв'язками, а також особливостями апаратурного оформлення.

Великі системи складаються з малих і відрізняються від них в кількісному і якісному відношеннях. Великим системам притаманна:

1. певна цілісність, наявність загальної мети і призначення;

2. більші розміри, більше числа виконуючих функцій;

3. складність поведінки;

4. наявність конкуруючих сторін (в системі можуть проходити протилежно направлені процеси, що стараються зменшити її ефективність).

Перехід від великої системи до малої виконується за допомогою принципу декомпозиції, коли велика система ділиться на малі. Рівень деталізації залежить від задач, що вирішуються при моделюванні.

Малу систему можна спочатку зобразити у вигляді так званого "чорного" ящика, входами якої можуть бути сировина, її склад, температура, а виходами готова продукція, її якість, температура та інше.

На систему діють збурення і для їх компенсації використовують керуючі дії.

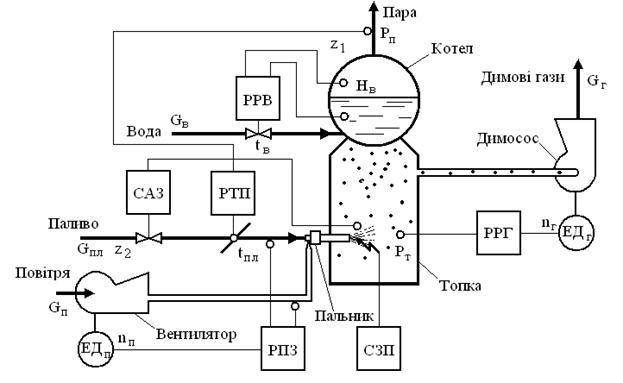

Подивимось на прикладі структуру такої системи. Нехай це буде процес отримання пари в котлоагрегаті (див. рис. 1.8).

На першому рівні інформованості про систему можна виділити вхідні і вихідні параметри даної системи. В цій системі вхідними параметрами є: маса палива і об’єм повітря, які подаються до пальника, Gпл Gп маса води, що поступає в котел Gв, вихідними: рівень води в котлі, Нв, тиск пари в паровій магістралі, Рп, тиск газу в топці, Рт a управляючими діями – зміна обертів електродвигуна ЕДп вентилятора повітря nп, електродвигуна ЕДг димососа, nг, відкриття регулюючої заслінки палива, tпл і регулюючого клапана води, tв. Збуренням для даної системи може бути температура навколишнього середовища z1 і якість палива z2. Взимку, коли температура повітря в котельні нижча ніж влітку, витрати палива зростають.

На другому рівні в системі можна виділити ряд підсистем, таких як підсистеми подачі палива, подачі живильної води, подачі повітря до пальника, відведення димових газів, спалювання палива в топці.

Рис. 1.8. Технологічний процес як "мала" система

Складовими елементами підсистеми подачі палива є трубопровід палива, паливний насос, пальник, система регулювання тиску пари в котлі РТП, яка регулює тиск в котлі Рп зміною витрат палива відкриттям регулюючої заслінки tпл; складовими елементами підсистеми подачі живильної води є водяний насос, трубопровід води і система регулювання рівня води в котлі РРВ, Нв, зміною витрат води відкриттям регулюючого клапана tпл, складовими елементами підсистеми подачі повітря до пальника е вентилятор з електродвигуном ЕДп, повітропровід і система регулювання подачі повітря до пальника РПЗ, яка підтримує необхідне співвідношення між витратами палива і повітря зміною обертів електродвигуна вентилятора nп; складовими елементами підсистеми відведення димових газів є газопровід димових газів, димосос і система регулювання розрідження газів в топці РРГ зміною обертів електродвигуна димососа, nг; складовими елементами підсистеми спалювання палива в топці є топка, поверхня теплообміну котла, системи нижчого рівня: запалювання пальника СЗП і аварійного захисту котла САЗ.

На третьому рівні інформованості встановлюються зв’язки між елементами підсистем і самими підсистемами.

Так в підсистемі подачі палива, за допомогою датчика тиску контролюється тиск в котлі Рп і, якщо він менший за заданий, то відкривається за допомогою регулятора РТП заслінка палива tпл і паливо в більшій кількості починає надходити по трубопроводу до пальника.

В підсистемі подачі повітря регулятор РПЗ контролює витрати палива Gпл і повітря Gп до пальника і, якщо відношення цих витрат змінюється, бо зростають витрати палива, то регулятор збільшує оберти вентилятора nп і подача повітря по повітропроводу зростає.

В підсистемі спалювання палива, топці, збільшення витрат палива і повітря приводить до зростання температури і більш інтенсивного кипіння води в котлі, а також збільшення кількості димових газів і відповідно тиску в топці Рт. Якщо розрідження надмірно падає, або тиск у котлі надмірно зростає, або гасне факел, чи то рівень води в котлі виходить за межі спрацьовує система аварійного захисту котла САЗ, яка електромагнітним клапаном відсікає подачу палива. Для запалювання факела в підсистемі використовується система СЗП.

Із зменшенням рівня води в котлі Нв в підсистемі подачі води спрацьовує регулятор РРВ, який відкриває клапан подачі води tв.

Збільшення тиску в топці Рт приведе в підсистемі відведення димових газів до спрацювання регулятора РРГ і збільшення обертів димососа nг.

Поділ системи на гідродинамічний, тепловий, масообмінний блоки і блок хімічних перетворень дає можливість встановити зв’язки між масами пари і води в котлі і температурами факела і води, швидкостями переміщення води, палива, повітря, димових газів і киплячої води інтенсивністю утворення димових газів при спалюванні палива і утворення накипу в котлі і т. і.

Четвертий рівень інформованості дає можливість визначити як змінюються вихідні параметри в залежності від зміни вхідних. Так, наприклад, зміна тиску води в котлі за деякий час призведе до зміни майже всіх вихідних параметрів системи котла. В залежності від цього зміняться теплофізичні параметри води, димових газів витрати потоків всіх речовин в котлі.

Великі системи, потребують більш складного зображення. Виробництво по переробці сільськогосподарської продукції може мати три основні операції (див. Рис. 1.9), а відповідно і підсистеми:

1) підготовки сировини;

2) технологічного перетворення;

3) виділення цільових продуктів.

Ця послідовність операцій реалізується в єдину складну технологічну систему, яка складається з великої кількості підсистем між якими існують відношення підпорядкованості у вигляді ієрархічної структури з трьома основними ступенями.

Перша - нижча ступінь ієрархічної структури підприємства створює типові технологічні процеси в повному апаратному оформленні, які розглядаються як системи або підсистеми з деякими входами і виходами. Такі процеси у відповідному апаратному оформленні частіше всього являють собою детерміновані системи для яких вихідні і вхідні змінні зарані відомі і між ними існує однозначна функціональна залежність.

Рис. 1.9. Переробне виробництво, як “велика” система

Друга ступінь - це сукупність технологічних процесів, апаратів і АСУТ, дія яких являє єдину енерготехнологічну систему зі складними і жорсткими зв'язками між апаратами. Для забезпечення функціонування такої системи необхідно мати ЕОМ, щоб за допомогою неї реалізувати методи декомпозиції і агрегування підсистем, методи моделювання, аналізу, керування і т. і.

Третя ступінь - вирішує задачі оптимального керування виробництвом, питання постачання, збуту, планування і розвитку всієї системи в цілому. Для цього використовують сучасні методи математичного планування, прогнозування, теорія ігор, тощо.

Розглянемо, наприклад, таку велику систему як цукровий завод. На верхньому третьому рівні ієрархії можна виділити цілий ряд економічних служб і відділів, відділів по прийманню сировини (буряків), збуту і зберіганню готового продукту (цукру) і допоміжних продуктів, таких як жом і меляса. Керування на цьому рівні передбачає рішення економічних задач, задач постачання сировини і збуту цукру, стабілізацію технологічного потоку всього виробництва, що ув’язує роботу всіх відділень і цехів заводу.

На другому рівні ієрархії можна виділити цілий ряд підсистем нижчого рівня, цехів і відділень, таких як: відділення добування і очистки соку, випарка, варильно-кристалізаційне відділення, відділення сушки і пакування цукру і т.д.

Такі підсистеми можуть мати підсистеми нижнього 1 рівня ієрархії. Наприклад, варильно-кристалізаційне відділення має такі підсистеми як: вакуум-апарати, центрифуги, мішалки-кристалізатори і інше.

Декомпозицію такої системи можна продовжувати і далі до поділу малих систем на ще менші, якими можуть бути окремі апарати, а можливо навіть і частини апаратів.

Рис. 1.10. Структурна схема системи варильно-кристалізаційного відділення

цукрозаводу.

Між елементами системи існує зв'язок. Його можна виявити побудувавши структурну схему системи. В ній відображаються всі елементи системи і всі зв'язки між елементами в межах системи, а також зв'язки деяких елементів з навколишнім середовищем (входи і виходи системи).

Наприклад, зобразимо структурну схему системи двокристалізаційного варильного відділення цукрозаводу (рис.1.10).

На вхід системи подається: сік - 1 і вода, а на виході отримуємо: білий цукор - 4, мелясу - 10, а також випарену воду - W1, W2 і W3.

Така схема в якій показані елементи і зв'язок між ними називаються графом. Тут елементи називаються вершинами графу або операторами, а зв'язки між ними - ребрами графу. Цей граф ще називається орієнтованим, так як в ньому ребра мають направлення - стрілочки. Така система, коли в ній структура і зв'язки між елементами не змінюються з часом, називається статичною, наприклад, під час ритмічної роботи заводу. Система під час запуску заводу в роботу аби при його зупинці динамічна. В цей час на вхід системи поступають змінні в часі величини. Тоді на виході вихідні величини також змінюються з часом. Структура динамічної системи, яка забезпечує перетворення вхідних величин у вихідні, також може змінюватись.

Зв'язки динамічної системи, ребра графу, характеризуються послідовністю і тривалістю дій. Для забезпечення роботи динамічної системи часто використовують сітьовий графік виконання процесів системи.

При дослідженні великої системи, такої як варильно-кристалізаційне відділення цукрового заводу послідовно визначають:

- вхідні і вихідні потоки системи. Вхідні: сік і його характеристики – маса соку, вміст сухих речовин, чистота, маса води на клеровку. Вихідні: маси білого цукру, меляси і випареної води.

- підсистеми: випарки (ВП), 1-ї та 2-ї кристалізації (КР1, КР2), центрифуг першого і другого продуктів (Ц1, Ц2), збірника відтоку (ЗБ), клеровки жовтого цукру (КЛ).

- зв’язки між елементами системи, потоки: сиропу-2, утфелю першої кристалізації-3, другого відтоку - 5, першого відтоку на збірник, на уварювання утфелю другої кристалізації і на клеровку - 6,7,8, утфелю другої кристалізації - 9, жовтого цукру -11, клеровки -12.

- динамічні характеристики потоків системи: швидкість подачі соку і води на об’єкт, швидкості зміни якісних характеристик соку.

Date: 2015-05-22; view: 641; Нарушение авторских прав