Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

АВТОР: к.т.н., доцент С. А. Грицак

Міністерство освіти і науки України

Український державний лісотехнічний університет

Кафедра технології виробів з деревини

С.А. ГРИЦАК

КОНСПЕКТ ЛЕКЦІЙ

з дисципліни:

”Технологія спеціальних деревообробних виробництв”

Частина 1. Технологія виготовлення

Спортінвентаря

Львів-2004

Розглянуто i рекомендовано для використання в навчальному процесі на засіданні Ради технологічного факультету УкрДЛТУ

(протокол № ______ від "_____"___________________ 2004 р.)

АВТОР: к.т.н., доцент С. А. Грицак

РЕЦЕНЗЕНТИ: к.т.н., доцент І.Г. Войтович (УкрДЛТУ)

Зміст

Розділ 1. Класифікація спеціальних деревообробних виробництв.............................................................................................. 4

Розділ 2. Загальна характеристика спортінвентаря.............. 6

2.1. Види спортінвентаря із деревини................................................................ 6

2.2. Класифікація лиж......................................................................................... 6

2.3. Конструкція лиж.......................................................................................... 7

2.4. Вплив розмірних і механічних характеристик на експлуатаційні властивості лиж............................................................................................................. 11

2.5. Основні принципи конструювання лиж.................................................... 12

2.6. Методи розрахунку лиж............................................................................ 14

Розділ 3. Загальна схема технологічного процесу виготовлення багатошарових клеєних лиж............... 16

Розділ 4. Підготовка сировини для виготовлення лиж.... 19

4.1. Сировина для виготовлення лиж.............................................................. 19

4.2. Зберігання кряжів...................................................................................... 19

4.3. Розкрій кряжів на заготовки..................................................................... 20

4.4. Сушіння заготовок..................................................................................... 21

Розділ 5. Механічне оброблення заготовок ТА деталей лиж........................................................................................................................ 24

5.1. Попереднє механічне оброблення заготовок........................................... 24

5.2. Клеї для виготовлення лиж........................................................................ 24

5.3. Склеювання блоків для виготовлення різних елементів лиж................... 25

5.4. Механічне оброблення склеєних блоків................................................... 28

5.5. Склеювання лиж......................................................................................... 30

5.6. Кінцеве механічне оброблення лиж.......................................................... 31

Розділ 6. Опорядження лиж.................................................................... 34

6.1. Матеріали для опорядження..................................................................... 34

|6.2. Методи опорядження................................................................................ 35

6.3. Просочування............................................................................................ 37

6.4. Контроль якості......................................................................................... 39

Рекомендована література............................................................... 43

Розділ 1. Класифікація спеціальних деревообробних виробництв

Характерною рисою сучасних підприємств з механічного оброблення деревини є високий рівень технології виробництва, механізація та автоматизація виробничих процесів і вузька спеціалізація.

Виробництва з механічної обробки деревини чисельні і різноманітні. Вивчати їх без визначеної системи дуже важко, тому ми поділимо їх на групи, що характеризуються певними ознаками.

Як класифікаційну ознаку багато авторів рекомендують приймати принцип, за яким будується технологічний процес, зв'язаний з ним вид сировини та рід готових виробів, що випускаються конкретним виробництвом.

Усі виробництва з механічного оброблення деревини за цим принципом звичайно розділяють на чотири основні групи: лісопильно-стругальні, фанерні, столярно-механічні та інші виробництва.

Однак класифікацію виробництв за принципом побудови технологічного процесу варто вважати неоднозначною. Сучасні деревообробні виробництва всіх груп застосовують пиляння, стругання і склеювання, тому за технологічним процесом вони наближаються одне до іншого. В усіх виробництвах обов'язковим процесом є сушіння деревини – один з видів гідротермічної обробки; на багатьох лісопильних заводах на даний час освоєно виробництво клеєних брусів і щитів для будівництва. Стандартне будинкобудування, віднесене, згідно з наведеною класифікацією, до групи лісопильно-стругальних виробництв, включає в технологічний процес повне оброблення стінових панелей збірних будинків і т.д.

З подальшим розвитком деревообробних виробництв поділ їх за технологічним процесом утрачає своє значення, тому в основу класифікації виробництв з механічної обробки деревини повинні бути покладені інші, більш істотні ознаки. Такими ознаками варто вважати послідовність механічного оброблення деревини і вид продукції чи ступінь перероблення деревини на визначеній стадії виробництва.

За принципом послідовності оброблення деревини ці виробництва розділяються на три основні групи: група виробництв з первинного оброблення деревини; група виробництв з вторинного оброблення деревини; група спеціальних деревообробних виробництв.

До виробництв першої групи відносяться лісопильне, фанерне, стругальне, прирізних заготовок, деревної стружки та інші. Оброблення деревини в цій групі починається з перероблення круглих лісових матеріалів (колод, кряжів і т.п.) на продукцію, що є напівфабрикатом для інших виробництв (дошки, бруси, фанера, плитні та листові матеріали і т.д.).

До другої групи варто віднести всі столярно-механічні виробництва: меблеве, дерев'яного будинкобудування, вагонобудування і т. д. У цих виробництвах деревина, отримана від виробництв з первинного оброблення у виді напівфабрикатів, переробляється на готові вироби, що надходять у користування споживачів.

До третьої групи відносяться спеціальні деревообробні виробництва: спортінвентаря, дерев'яних музичних інструментів, тари, багету, олівців, сірників, токарно – копірувальні виробництва (приклади до зброї, колодки для взуття, котушки…). Ця група характерна тим, що первинне перероблення нерозривно зв'язане з вторинною обробкою. Технологічний процес тут починається з перероблення круглих лісоматеріалів за певними умовами, особливими для кожного виробництва, і закінчується випуском готової продукції. Основна сировина для цих виробництв – кряжі спеціального призначення (лижні, резонансні, для обозного виробництва, котушечні і т. д.). Конструкція виробів часто відзначається складністю, досить малими, або, навпаки, дуже великими розмірами. Для всіх спеціальних деревообробних виробництв характерне гідротермічне оброблення та наявність у виробах елементів з переклеєної деревини.

Розділ 2. Загальна характеристика спортінвентаря

2.1. Види спортінвентаря із деревини

Деревина у силу своїх специфічних властивостей (висока міцність при невеликій об'ємній вазі, хороше зчеплення з різними матеріалами (в тому числі з шкірою людини), високі естетичні показники і т.д.) знайшла широке розповсюдження при виготовленні спортивного інвентарю. При чому деякі його види виготовляються повністю із деревини, а інші - у поєднанні з іншими матеріалами.

До основних видів спортивного інвентарю можна віднести: лижі, сани, тенісні ракетки, луки, киї, ключки, більярди, біти, булави, обручі та ін. До окремих елементів, що виготовляються із деревини, відносяться, наприклад, зовнішня оболонка перекладини брусів і т. д.

2.2. Класифікація лиж

Практика експлуатації лиж дозволяє класифікувати їх таким чином: лижі для гонок, спортивно-бігові, лижі для прогулянок, туристичні, гірські, лижі для стрибків з трампліна. Останні дві групи за умовами експлуатації різко відрізняються від попередніх.

Гірські у свою чергу поділяються на лижі для слалому, слалому – гіганту, швидкісного спуску та гірсько-туристичні. Вони призначені тільки для спуску по крутих, як правило, спеціально підготовлених (за винятком гірсько-туристичних) трасах із дуже твердим покриттям (як правило обледенілим снігом). Траси сучасного слалому і швидкісного спуску відрізняються великою кількістю поворотів, виступів та інших штучних та природних перешкод. Швидкість спуску – вирішальний фактор успіху у гірськолижних змаганнях. Високі швидкості на трасах (на деяких ділянках до 100 і більше км/год.) призводять до значних динамічних перевантажень, труднощів у керуванні і вимагають підвищеної міцності та вібростійкості лиж.

Ці умови вимагають застосування різних типів легких металевих сплавів і сталі у поєднанні з пластичними масами (склопластик, поліетилен, пінопласт, фторопласт), гумою, спеціальними покриттями та ін. Деревина для виготовлення цих лиж використовується все менше і менше і тільки в якості заповнювача.

Не менш специфічна конструкція лиж для стрибків з трампліна. Крім можливості розвивати необхідну швидкість розгону, вони виконують функцію планерного крила і тому повинні мати відповідні аеродинамічні характеристики.

Виробництво гірських лиж для стрибків особливо популярне в альпійських країнах Центральної Європи як вузькоспеціалізована галузь. У той же час в Україні, країнах колишнього Союзу та у Скандинавських країнах найбільш популярним є виробництво спортивних, гоночних, лиж для прогулянок та туристичних. Всіх їх виготовляють повністю чи частково з дерева в поєднанні з армувальними і заповнювальними пластмасовими, або металевими елементами. Вони ідентичні за конструкцією і відрізняються лише деякими нюансами (ширина, висота носового прогину, величина вагового прогину, гнучкість) залежно від призначення.

Лижі для гонок – використовують спортсмени вищих розрядів для гонок по спеціально підготовленій лижні, їм притаманні мала ширина і маса.

Спортивно-бігові – призначені для задоволення попиту широких мас фізкультурників та спортсменів. Порівняно з лижами для гонок вони мають трохи більшу ширину, масу, міцність та жорсткість.

Лижі для прогулянок – призначені для руху по мало накатаній лижні та щільній сніговій цілині. Мають великий запас міцності.

Туристичні – призначені для руху в різноманітних снігових умовах, у лісі, з додатковим вантажем по різко пересіченій місцевості. Існує ряд модифікацій туристичних лиж, які акцентують ті чи інші властивості (лісові, мисливські).

2.3. Конструкція лиж

Кожна лижа незалежно від типу має нижню поверхню ковзання, бічні крайки, верхню поверхню з вантажною площадкою, носовий загин і п'ятковий кінець. Конструкції різних типів лиж наведені на рис. 1…3.

Поверхня ковзання у поздовжньому профілі має форму плавної кривої й утворює так званий ваговий прогин, що служить для рівномірного розподілу тиску від ваги лижника по всій нижній поверхні лижі.

Величина (стріла) вагового прогину повинна бути такою, щоб при навантаженні, рівному половині ваги лижника, лижа цілком випрямлялася. Якщо величина вагового прогину недостатня, середня частина лижі потопає у снігу і при русі швидко зношується; при надмірно великому прогині у снігу потопають кінці. Рух лижі по снігу в обох випадках дуже затрудняється.

Нормальним прийнято вважати ваговий прогин такої величини, при якій пару лиж, повернених одну до другої поверхнями ковзання і складених разом, можна стиснути однією рукою до зіткнення поверхонь.

Максимальна величина вагового прогину в лижах дорівнює 25 мм.

Для запобігання лижі від поперечного зсуву при ковзанні по снігу на поверхні ковзання формується жолоб. Туристські, лісові, спортивно-бігові, слаломні і дитячі лижі мають один жолоб, а лижі для стрибків з трампліна – три жолоби. Поперечний переріз жолоба може бути трапецієподібним, напівкруглої чи комбінованої форми. Жолоб починається на відстані 60-200 мм від початку носового згину і плавно поглиблюється до повної глибини (3 мм) на відстані 50-100 мм від початку жолоба.

Ширина лиж по довжині неоднакова; максимальну ширину лижа має в носовому згині, мінімальну ширину – у середній частині. Така конструкція зменшує тертя крайок лижі об сніг і полегшує керування лижами при поворотах.

Місце, передбачене на лижі для розміщення ступні лижника, називається ваговою ділянкою. Під ваговою ділянкою може робитися проріз для ременя, за допомогою якого лижа кріпиться до взуття. У переважній більшості сучасних лиж застосовуються тверді металеві кріплення; у цьому випадку проріз під ваговою

Рис. 1. Конструкція лиж із масивної деревини (форма поперечного перетину: зліва – спортивно-бігові, посередині – туристичні і лісові, справа – дитячі)

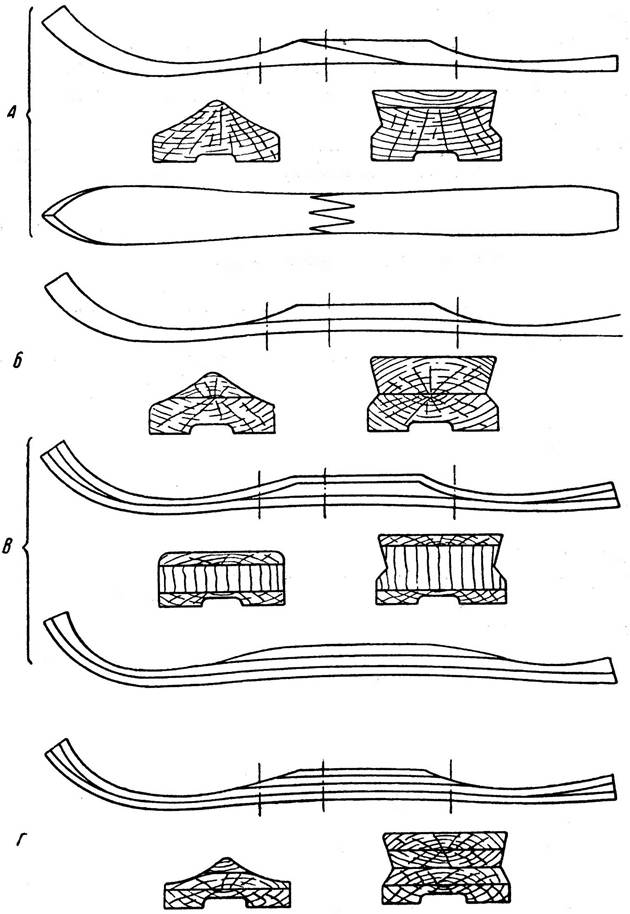

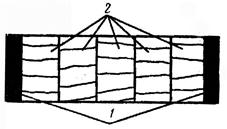

Рис. 2. Види клеєних лиж: А – стикові із з'єднанням окремих ділянок на вус чи зубчатий шип; Б – двошарові; В – тришарові із середнім і кінцевими клинами і без них; Г – багатошарові

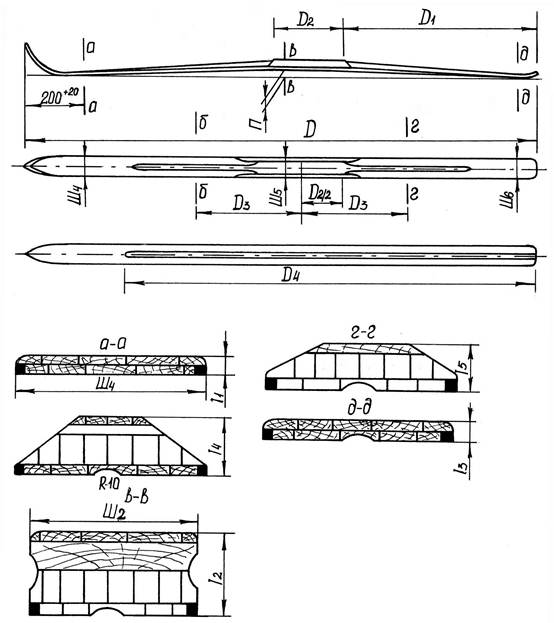

Рис. 3. Конструкція п'ятишарових клеєних лиж: Д – довжина лижі у проекції; Д1 – довжина лижі від зрізу п'ятки до початку вагової ділянки; Д2 – довжина вагової ділянки; Д3 – довжина від середини вагової ділянки до контрольних січень б-б і г-г; Д4 – довжина жолоба; Ш2 – ширина вагової ділянки; Ш4 – ширина носка

ділянкою в лижі не роблять. При ремінному кріпленні на крайках лижі в межах вагової ділянки іноді відбирається фальц, що зменшує тертя виступаючої части-ни ременя при русі лижі по снігу. Такий фальц роблять і для збільшення еластичності лиж.

Носова частина лижі прокладає шлях у снігу і сприймає удари при русі, тому вона є найбільш відповідальною. Носовий згин характеризується довжиною, висотою, товщиною і формою кривої. Найвигіднішою формою кривої носового згину вважається парабола. Круто загнутий носок збільшує лобовий опір лижі при пересуванні по снігу; занадто довгий і високий носок значно збільшує вагу лижі.

П'ятковий кінець лижі має закруглені крайки, що полегшують рух лижі. Носовий і п'ятковий кінці лижі потовщені для збільшення опору зусиллям, що розколюють. Крім того їх іноді зміцнюють поперечним нагелем діаметром 5…6 мм чи клином (рейкою) товщиною 2…3 мм і шириною 25 мм. Висота носового згину у дитячих лижах дорівнює 75 мм, а в інших типах – 100 мм.

За способом виготовлення лижі підрозділяються на масивні (цільні) і клеєні, причому останні у свою чергу поділяються на стикові, двошарові, тришарові і багатошарові (рис. 2…3).

Клеєні лижі набули значного розповсюдження. Ваговий прогин і форма носового загину у клеєних лижах значно стійкіші, ніж у масивних. Підвищення механічних якостей клеєних лиж пояснюється тим, що для їх виготовлення легше підібрати заготовки з меншою кількістю вад деревини.

2.4. Вплив розмірних і механічних характеристик на експлуатаційні властивості лиж

У процесі руху лижі піддаються значним знакоперемінним динамічним навантаженням у вертикальній площині, скручуванню на поворотах, інтенсивному стиранню. Все це вимагає від лиж певних властивостей, основними з яких є збереження міцності при мінімальній вазі і високій пружності. Ці властивості забезпечуються, поряд з іншими параметрами, основними розмірами лиж: довжиною, шириною, товщиною.

Довжина лижі забезпечує так званий "накат" – здатність до тривалого ковзання за інерцією; ширина – створює поперечну стійкість при постановці лижі на кант. Від довжини та ширини залежить несуча площа лижі, що характеризує її здатність проходити по сніговому покрову різної щільності. Зменшення ширини лижі в районі вагової площадки порівняно з шириною п'ятки і носка (так звана "талія") дає уявлення про здатність лижі "входити у поворот". Деяке значення має крутизна та довжина носового згину: лижі з дуже високим, круто загнутим носком гірше ковзають на різких вертикальних перегинах і навпаки, з низьким пологим згином врізаються у сніг при спуску. Маса спортивно-бігових лиж повинна бути невеликою. Однак прагнення до мінімальної маси обмежується необхідністю збереження потрібної міцності. Крім цього дуже легка лижа має менший "накат".

Міцність лиж забезпечується якістю матеріалу та правильним вибором розмірів поперечних перетинів лиж. Невиправдане бажання до збільшення запасу міцності шляхом потовщення лижі призводить до підвищення її жорсткості та маси, а це перетворює лижу у дошку.

Жорсткість лиж характеризується їх здатністю прогинатися під дією статичного навантаження і вимірюється величиною стріли прогину у заданому перетині. Жорсткість вимірюється в центрі ваги. Величина жорсткості і закон її розподілу по довжині лижі розглядається на даний час як основний показник якості лиж. Надмірна жорсткість може призвести до зниження міцності, так як при тій же величині деформації напруження, що виникають в м'якій лижі, менші, ніж у жорсткій. Жорсткість залежить від розмірів і форми перетину, закону зміни цих параметрів по довжині лижі. Встановлено, що однакові за розміром клеєні (трьохшарові) лижі приблизно на 10 % жорсткіші масивних.

Пружність, або здатність відновлювати початкову форму після зняття навантаження залежить від конструкції лиж, властивостей матеріалу та його попереднього оброблення (розкрою, сушіння, гнуття та ін.). Клеєні лижі, як правило більш пружні ніж масивні.

Балансування визначається розміщенням центра ваги. Як правило центр ваги лижі не знаходиться по середині довжини лижі, а дещо зміщений до п'ятки. Ступінь зміщення визначається призначенням лижі та особливостями стилю гонщика.

Формостійкість – один з показників стабільності якості лиж. Мала формостійкість (жолоблення, зменшення вагового прогину) – одна з основних причин браку у лижному виробництві. Достатня формостійкість може бути досягнута лише впровадженням клеєних конструкцій. Щоб забезпечити формостійкість масивних лиж, необхідне спеціальне і тривале попереднє оброблення сировини, а також ретельний її відбір. Наявність внутрішніх напружень, що виникають у процесі гнуття, призводить до зникнення формостійкості.

Поверхні ковзання лижі повинна відповідати спеціальним вимогам. Необхідно щоб вона була достатньо гладкою, зносостійкою, добре "тримала" мазь. Коефіцієнт тертя між матеріалом поверхні ковзання і снігом повинен бути по можливості низьким. З цієї точки зору здається найбільш доцільним матеріалом пластмаса, однак значна питома вага і погане зчеплення з маззю обмежує її застосування для спортивно-бігових, гоночних та туристичних лиж. Практикується ребра поверхні ковзання лиж для гонок обробляти кантами з твердої породи деревини (гікорі, граб), металом, або пластиками. У Скандинавських країнах для окантовки бігових, туристичних і прогулянкових лиж широко застосовують лігностон. Наша промисловість випускає переважно клеєні лижі і відійшла від масивних.

Наявність різноманітних вад деревини, а також нерівномірність фізико-механічних властивостей не тільки в межах однієї породи, але навіть в одному кряжі (анізотропія), практично виключає можливість промислового виробництва масивних лиж з наперед заданими характеристиками. Потрібні результати можуть дати технічне і економне використання різних матеріалів у клеєній конструкції.

2.5. Основні принципи конструювання лиж

Для сучасної лижі характерна багатошарова клеєна конструкція в якій кожен шар являє собою клеєний блок. Периферійним (верхньому і нижньому) шарам найбільш характерні напруження згину і виготовляються вони з високоякісної деревини. Внутрішні заповнюються матеріалом, який забезпечує необхідну масу, жорсткість, і деякі другорядні вимоги. Місця, що піддаються більшому спрацюванню, можуть бути укріплені вклейками особливо твердої деревини.

Багато сучасних моделей мають рівну (без гребеня і галтелей) верхню площину. Ця форма найбільш технологічна і зручна для розміщення кріплень. Характерна також відсутність яскраво вираженої вантажної площадки постійної товщини.

Прогресивність клеєних лиж порівняно з масивними визначається такими положеннями:

1. Можливість створення конструкцій з необхідними фізико-механічними показниками шляхом використання різних властивостей матеріалів, що застосовуються.

2. Забезпечення стабільності фізико-механічних показників готових лиж.

3. Можливість більш економного розкрою кряжа і більш повного використання ділової сировини шляхом застосування маломірних заготовок невеликих перетинів і довжин, а також матеріалів пониженої сортності.

4. Зменшення відходів шляхом використання заготовок постійних перетинів.

5. Ефективне використання найбільш якісних та дорогих матеріалів, що входять у конструкцію лише в місцях найбільших напружень та навантажень.

6. Послаблення негативної дії вад деревини.

7. Зменшення маси лижі (у випадку необхідності) без зменшення її міцності і пружності.

8. Підвищення формостійкості шляхом відповідного розміщення склеюваних елементів і зменшення внутрішніх напружень в матеріалі при гнутті (так як при склеюванні з одночасним гнуттям склеюванні елементи ковзають один відносно одного).

9. Усунення процесу гнуття масивної деревини, який погано контролюється.

Якщо уявити лижу у вигляді бруса однакової по всій довжині жорсткості, то під дією маси лижника, яка прикладена посередині, тиск на сніг буде передаватись нерівномірно і деформація основи також буде проходити нерівномірно. Тиск і відповідна осадка у середній частині бруса буде значно більша ніж по його кінцях. Якщо такий брус рухати по снігу, то у середній його частині буде виникати помітний лобовий опір. Крім того, інтенсивний тиск на цій ділянці лижі призводить до збільшення тертя.

Щоб рівномірно розподіляти тиск, бруса необхідно надати форму дуги, що опирається кінцями на сніг, тоді під дією маси лижника тиск спочатку виникає по торцях такого скривленого бруса і при повному навантаженні може розподілятись рівномірно, якщо попередній вигин бруса (ваговий прогин) і його жорсткість будуть підібрані відповідним чином.

Носок і п'ятка лижі повинні бути гнучкі, бо при накатуванні носка на пухкий сніг і при спуску з гори на викоті (п'ятка) – будуть гальмувати рух, врізаючись у сніг.

Виходячи з усіх розглянутих вище умов роботи лижі на снігу, найбільш раціональною її формою буде брус, що має попередній вигин до верху (ваговий прогин) і січення, яке зменшується по висоті від середини до носка і п'ятки.

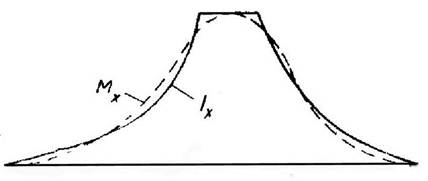

Розподіл моменту інерції перетину по довжині сучасної спортивно-бігової лижі дуже подібний на епюру згинаючих моментів для бруса на пружній основі (рис. 3).

Багатошарові клеєні лижі рекомендується виготовляти з врахуванням таких вимог до її деталей:

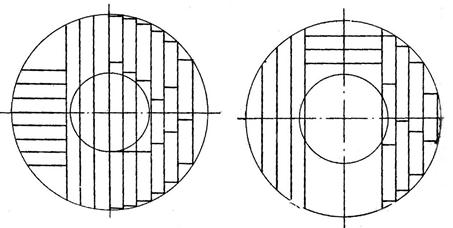

· пластини поверхні ковзання повинні бути склеєні по ширині з п'яти частин з тангенціальним розміщенням волокон;

· верхня пластина повинна теж бути з п'яти частин, а розміщення волокон може бути довільним. Для кращої формостійкості лиж бажане радіальне розміщення;

· середній клин повинен складатися з нижньої пластини і наклейки. Для кращої формостійкості розміщення волокон деревини в нижній пластині клина повинно бути радіальним, а для наклейки – тангентальним.

Для різної маси лижників при однаковому рості випускається три класи жорсткості лиж, які позначають таким чином: М – м'яка, Н – нормальна, Ж – жорстка.

Рис. 4. Розподіл моментів інерції перетину по довжині спортивно – бігової лижі: Іх – епюра моментів інерції поперечного перетину лижі; Мх – епюра згинаючих моментів бруса на пружній основі

2.6. Методи розрахунку лиж

Лижа яка сприймає навантаження (вагу лижника) на лижні із снігу може розглядатись як балка на пружній основі. Основою розрахунку такої балки являється допущення, що реакція основи на балку у довільному поперечному перетині пропорційна її пружній деформації, тобто прогину в тому ж перетині.

Гнучкість лижі тільки в тому випадку забезпечує її міцність, якщо розподілена по довжині лижі відповідно з дією тиску снігу в момент руху по лижні. У момент ковзання, навіть по достатньо накатаній лижні, опір рухові, а отже, і тиск завжди будуть більші у передній частині лижі, чим у задній. Це викликає необхідність передню частину лижі робити більш гнучкою і довшою, ніж задню, відносячи центр ваги ближче до п'ятки.

Для остаточного з'ясування питання жорсткості лижі при згині, розглянемо роботу лижі, що поміщена на двох опорах і навантажена силою, прикладеною в центрі ваги. Теоретичне визначення прогину бруса перемінного перетину за такою схемою можна провести за допомогою інтегрування диференційного рівняння вигнутої вісі бруса.

Ух =  ,

,

де: Ух – ординати пружної кривої; Е – модуль пружності; М – згинаючий момент; І – момент інерції перетину.

Аналітичне рішення такого рівняння, враховуючи складну закономірність зміни моменту інерції по довжині лижі, дуже громіздке. Тому найбільш раціональним тут буде графоаналітичний метод чисельного інтегрування.

На підставі викладеного можна вважати, що оптимальний характер діаграми гнучкості сучасної гоночної лижі відповідає рис. 4. Ця характеристика обумовлена таким чином: прогин на середині відстані (±5 см) між центром ваги лижі і носовою опорою повинен складати не менше 110 % від прогину під центром ваги лижі, виміряного від середньої лінії. Приблизний прогин під центром ваги для лиж будь-якої довжини складає 5-8 см (від середньої лінії, тобто лінії, що з'єднує опори, на які встановлюється лижа).

Дещо зупинимося на зв'язку розмірів лижі з ростом та масою лижника. Відповідно до практичного досвіду оптимальну довжину лиж рекомендується вибирати рівною росту лижника плюс половина його ваги по формулі:

l = Н + Р/2,

де: l – довжина лижі, см; Н – ріст лижника, см; Р – вага лижника, кг.

З іншої сторони, згідно антропометричних даних, середній зріст нормально складеної людини дорівнює його масі плюс 100 см:

Н = Р + 100.

Підставивши цей вираз у залежність, наведену вище, одержимо:

Р = 2×(l – 100)/3.

Зміни довжини лижі і ваги лижника непропорційні. Це легко пояснюється тим, що лінійний приріст навантаження і приріст довжини лижі в третьому степені ведуть до однакової зміни величини прогину. Якщо розглядати лижу як балку, що лежить на двох опорах і навантажену силою, прикладеною в центрі ваги, то прогин буде дорівнювати:

F = 12СР l3/Еbh3,

де: С – коефіцієнт, що залежить від умов закріплення балки і способу прикладання сили; l – розрахункова довжина лижі; Р – навантаження (вага лижника); Е – модуль пружності; b – ширина перетину лижі; h – висота перетину лижі.

Ширину поперечного перерізу в місці прикладання сили приймемо постійною. Приймемо також умову рівності прогину на одну ступінь збільшення довжини лижі і навантаження. Тоді отримаємо: F1 = F2, чи при відповідних перетвореннях:

Рl3/h3 = (Р + ΔР)(l + Δl)3/(h + Δh)3.

Природно припустити, що з ростом довжини і навантаження для збереження рівності прогинів повинна зростати і висота поперечного перерізу лижі. Необхідно сказати, що у формулах, пропонованих для практичного розрахунку, приймаються лише абсолютні значення даних величин.

Висловимо деякі міркування з приводу можливості зменшення ваги лижі, що є надзвичайно актуальним для гоночних лиж. Полегшену конструкцію спортивно-бігових лиж можна створити застосовуючи щільникове, пустотіле поперечне січення. Розрахунки показують, що збільшивши висоту перетину на 3,5 мм, можна домогтися зменшення ваги лижі на 25 % при збереженні гнучкості і міцності. Однак остаточне рішення про правомірність такої думки може бути прийняте лише на підставі експерименту. Тут необхідно врахувати також думку багатьох лижників про те, що надмірне полегшенням лижі зменшує "накат" (внаслідок меншої інерції) і притуплює "відчуття лижні".

Розділ 3. Загальна схема технологічного процесу виготовлення багатошарових клеєних лиж

Загальна схема технологічного процесу виготовлення багатошарових клеєних лиж складена на основі узагальнення досвіду передових лижних виробництв. Нижче представлені технологічні операції, а також вибіркові дані про обладнання, пристосування, інструмент та режимні параметри обробленя:

1. Поздовжнє розпилювання лижних кряжів на пиломатеріали – лісопильна рама для короткомірної сировини – посилка до 16 мм на 1 оберт вала; стрічкопилкові рами.

2. Поздовжнє розпилювання пиломатеріалів на лижні заготовки – прирізний однопилковий верстат з валково-дисковою подачею, чи з валково - гусеничною подачею.

3. Контроль якості розпилювання – за взірцем, шорсткість.

4. Природне сушіння лижних заготовок – механізоване транспортування і укладка в штабелі.

5. Камерне сушіння лижних заготовок – сушильні камери періодичної дії чи прохідного типу.

6. Оброблення коротких лижних заготовок: "на вус"; на зубчастий шип; круглопилковий верстат, шаблон, фрезерний верстат, фреза фасонна.

7. Склеювання лижних заготовок по довжині з нагрівом – прес пневматичний, гідравлічний, механічний з паровим обігрівом чи генератором СВЧ.

8. Стругання лижних заготовок – двобічний рейсмусний верстат; U = 16÷24 м/хв.

9. Сортування лижних заготовок.

10. Торцювання заготовок – круглопилковий верстат.

11. Склеювання блоків для верхніх і нижніх пластин і для середнього клину – прес гідравлічний з паровим обігрівом чи прес з обігрівом СВЧ; вальці клеєнаносні.

12. Профілювання блока поверхні ковзання окантованих лиж – рейсмусові верстати, шаблон; U = 6-12 м/хв.

13. Поздовжнє розпилювання пластин матеріалу для окантовки поверхні ковзання лиж – круглопилковий верстат, U = 18 м/хв.

14. Стругання пластин матеріалу для окантовки – двобічний рейсмусний верстат.

15. Торцювання пластин матеріалу для окантовки - круглопилковий верстат.

16. Склеювання пластин окантовки з блоком поверхні ковзання – прес, вальці клеєнаносні.

17. Фугування однієї крайки блоку – фугувальний верстат; U = 15 м/хв.

18. Розпилювання блоків на пластини – круглопилкові багатопилкові верстати – U < 15 м/хв.

19. Стругання пластин верхньої і нижньої поверхні – рейсмусний верстат.

20. Стругання нижньої пластини середнього клину – двобічний рейсмусний верстат.

21. Склеювання нижньої пластини середнього клину з наклейкою. Прес гідравлічний, пневматичний чи механічний оснащений пресформою.

22. Обпилювання верхньої поверхні середнього клину – круглопилковий верстат, шаблон; U = 10м/хв.

23. Стругання верхньої поверхні середнього клину – рейсмусний верстат, шаблони.

24. Шліфування кінців середнього клину – стрічково-шліфувальний верстат шліфувальна шкурка №16…20.

25. Оброблення заготовок для носових і п'яткових клинів "на вус" – круглопилковий верстат, шаблон, U < 6 м/хв.

26. Торцювання заготовок для носових і п'яткових клинів – круглопилковий верстат; U = 15…18 м/хв.

27. Склеювання лиж – прес гідравлічний оснащений пресформою.

28. Торцювання п'яткового кінця лижі – круглопилковий верстат, упор, U < 10 м/хв.

29. Шліфування поверхні ковзання – шліфувальний верстат, шліфувальна шкурка, N = 20…22 м/с.

30. Фрезерування жолобу – фрезерний верстат, фреза цільна, шаблон з затискним центрувальним пристроєм, U < 5 м/хв.

31. Фрезерування бокових поверхонь і п'ятки – фрезерний верстат шаблони, U = 5 м/хв.

32. Фрезерування верхніх галтелей – фрезерний верстат, шаблони, фреза збірна ліва і права, U < 5 м/хв.

33. Фрезерування бокових фальців – фрезерний верстат, шаблон, фреза цільна, U < 5 м/хв.

34. Фрезерування носка – фрезерний верстат, шаблон, фреза збірна, U < 3м/хв.

35. Шліфування верхньої поверхні, галтелей, бокових поверхонь, носка і п'ятки – шліфувальний барабан, шліфувальна шкурка, N = 20…22 м/хв.

36. Приймання лиж ВТК – еталони, контрольні шаблони, калібри, вимірювальний інструмент.

37. Усунення дефектів – струбцини, різний ручний інструмент.

38. Фарбування лиж пневматичним розпилюванням – пульверизатор, шаблон.

39. Фарбування бокового фальця – пензлик чи тампон.

40. Нанесення першого лакового покриття (ґрунтування) пневматичним розпилюванням – пульверизатор.

41. Сушіння лакового покриття – сушильна камера чи стелаж.

42. Проміжне шліфування лакового покриття – шліфувальний барабан з м'якою основою, шліфувальна шкурка.

43. Нанесення фабричної марки і етикеток на лижі – декалькоманія – переклейка картини на лижу із стрічки; шовкографія – нанесення орнаментів тампоном через спеціальну сітку.

44. Двократне нанесення лакового покриття – див. п. 40-41.

45. Просочування лиж:

· методом занурення – ванна, барабан;

· просочування поверхні ковзання вручну методом накату, пензликом, тампоном.

46. Усунення криловатості – нагрівальна шафа, T < 130º С.

47. Приймання готових лиж ВТК і підбір у пари – робочий стіл і ваги технічні, стенд для випробувань лиж на гнучкість, еталони.

48. Маркування лиж – пневматичний чи електричний прес, нумератор.

49. Упаковка лиж – папір обгортковий, поліетиленовий мішок з отворами, шпагат обв'язувальний, пакувальні планки вологістю W < 15 %.

Розділ 4. Підготовка сировини для виготовлення лиж

4.1. Сировина для виготовлення лиж

Різноманітні вимоги до лиж обумовлюють і широкий круг матеріалів, які застосовуються для їх виробництва:

а) береза – для поверхні ковзання і верхнього шару спортивно-бігових і туристичних лиж;

б) осика, ялина, сосна – для внутрішніх ділянок середнього клину лиж;

в) гікорі, граб – для кантів поверхні ковзання;

г) клен, ільм, горіх та інші декоративні породи – для інтарсії на верхньому шарі;

д) лігностон, целулоїд, гетинакс – для кантів поверхні ковзання лиж.

Основним матеріалом являється береза, бажано у віці 80…100 років (менше вад у периферійній зоні). Кращими за корисним виходом лижних заготовок вважаються кряжі діаметром 26…28 см. У загальному корисний вихід лижних заготовок для тонкої сировини діаметром 16…18 см у 2 рази нижчий. Для виготовлення багатошарових клеєних лиж потрібно кряжів I сорту приблизно 70 %, а II сорту – 30 %. Кряжі II сорту використовуються для виготовлення внутрішніх деталей лиж.

4.2. Зберігання кряжів

Режим зберігання повинен забезпечити умови від пошкодження грибками, комахами та від появи тріщин. При недотриманні правил зберігання в літній період деревина змінює свій колір і через один-два місяці появляється тверда і м'яка заболонна гниль. Березові кряжі зимової заготовки необхідно розпиляти до 15 травня, або зберігати на лісосіці в особливих умовах: розпиляти на сектори і сегменти, очистити від кори і скласти в штабелі. Торці таких кряжів обмазують водозахисними замазками з настанням потепління – не пізніше середини квітня.

Лісоматеріали, заготовлені у весняно-літній період повинні бути вивезені з лісу не пізніше 10 днів. В іншому випадку їх зберігають в нерозпиляному вигляді в щільних штабелях на прокладках у лісових умовах терміном не більше 2-х місяців. Торці кряжів покривають замазками протягом п'яти днів після поперечного розкрою на сортаменти.

Торці кряжів покривають замазками пензликом, розприскуванням із гідропульта, пневморозпилювача, ранцевого оприскувача та ін.

Види замазок, їх витрата та рецептура (у вагових частинах) наведені нижче:

а) смоляно-крейдяна (розхід 2,5 кг/м2): деревинна смола (70…72), вапняне тісто з розрахунку дві частини вапна на одну частину води (21…25), плавлена крейда (5…7);

б) cмоляно-вапняна (розхід 3,0 кг/м2): деревинна смола (80…83), вапно-пушонка (17…20);

в) смоляна (розхід 3,5 кг/м2): деревинна смола (36), кам'яно-вугільна смола (40), плавлена крейда (24).

Аналізуючи склад замазок, можна зауважити, що основними складниками є: порівняно легкодоступні і дешеві в'яжучі речовини (смоли), які мають хорошу адгезію до деревини і є нерозчинні у воді, та речовини білого кольору, які добре відбивають світло.

4.3. Розкрій кряжів на заготовки

У сучасному лижному виробництві застосовуються в основному два види розкрою кряжів: з брусуванням та в розвал. Для розкрою використовуються лісопильні рами, круглопилкові верстати та розкрійне обладнання на основі стрічкопилкових верстатів. На стрічкопилкових рамах менші втрати деревини за рахунок меншої товщини пилок. Ефективність того чи іншого способу розкрою визначається не тільки загальним виходом заготовок, але і можливістю достатньо високого виходу заготовок радіального і тангентального розпилу.

Запропонована нижче схема розкрою розроблена для виготовлення спортивно-бігових лиж з максимальною шириною носової частини 66 мм і з деталями, склеєними по ширині із п'яти ділянок. При виготовленні лиж інших типів необхідно відкоригувати розміри (товщину) заготовок.

1. Для верхніх і нижніх деталей лиж кряжі довжиною 2100…2400 мм І сорту діаметром 27…28 см розпилюють в розвал на дошки товщиною 20±1мм.(рис. 5). Дошки розпилюють на круглопилковому верстаті по збігу на заготовки шириною 45 мм і більше з градацією 10 мм. Кількість пилок у поставі як правило не перевищує 10 штук. Якщо діаметр більший за постав, то розпилюють несиметрично вздовж збігу; горбиль товщиною до 10 см додатково розпилюють на круглопилковому верстаті, а товщиною більше 10 см – на лісопильній рамі на заготовки товщиною 20±1 мм.

| Рис. 5. Схема розкрою кряжів довжиною 2100-2400 мм для верхніх і нижніх деталей лиж | Рис. 6. Схема розкрою кряжів довжиною 1600-2000 мм для середнього клину |

Заготовки радіального розпилювання, в яких пласть розташована до річних шарів під кутом не менше 50, використовують для склеювання блоків поверхні ковзання лиж, інші – для блоків верхньої поверхні.

Ширина пластин у блоці 14 мм, а товщина дошки 20 мм взята з врахуванням припусків на усушку та двостороннє стругання рівних 5…6 мм.

2. Для нижньої пластини середнього клину із кряжів довжиною 1600…1900 мм ІІ сорту випилюють серцевинний брус товщиною 105 мм, а крайні частини розкроюють на дошки товщиною 20 мм (рис. 6). Брус у розвал розпилюють на дошки товщиною 20±1 мм, а дошки на круглопилковому верстаті – на заготовки шириною 105, 75 чи 60 мм. Після сушіння їх ширина буде відповідно 97, 71 і 56 мм. Із них склеюють п'ятишарові блоки шириною 70 мм (5´14 мм). Із блоків отримують пластини товщиною теж 14 мм (після стругання – їх розмір 9,5-10,5 мм). Кількість пластин відповідно від товщини блока (97, 71 і 56 мм) буде рівна 5, 4 чи 3 шт.

3. Для виготовлення наклейки середнього клину кряжі довжиною 2000 мм І сорту розпилюють на лісопильних рамах з брусуванням: при діаметрі менше 25 см – один брус товщиною 70 мм, а при діаметрі 25 см і більше – два бруси; крайні частини – на дошки товщиною 16 мм. Потім брус розпилюють на дошки товщиною 16 мм, а дошки – на заготовки шириною 70 мм.

Для наклейки середнього клину потрібні заготовки таких кінцевих розмірів, мм:

· довжина наклейки для лиж довжиною 2000 мм і більше – 1100, а для лиж меншої довжини – 900;

· ширина для всіх розмірів лиж – 66;

· товщина для всіх розмірів лиж – 10.

При зміні ширини лижі змінюється і ширина наклейки. Товщина взята для товщини нижньої пластини середнього клину 9,5-10,5 мм – при зміні розмірів однієї з них змінюється і інший (сумарна товщина не змінюється).

Для наклейки середнього клину беруться кряжі довжиною 2000 мм. З них отримуємо дві заготовки довжиною 1100 і 900 мм.

Якщо слідувати вище наведеній схемі, то березових кряжів буде потрібно:

· для верхніх і нижніх пластин – кряжів довжиною 2100-2400 мм І сорту – 58 %;

· для нижньої пластини середнього клину – кряжів довжиною 1600-1900 мм ІІ сорту – 30 %;

· для наклейки середнього клину – кряжів довжиною 2000 мм І сорту – 12 %.

При такому співвідношенні із одного метра кубічного кряжа вийде 22-23 пари лиж і 0,15 м3 низькосортних заготовок.

4.4. Сушіння заготовок

Якість сушіння заготовок обумовлюється призначенням матеріалу. Особливості експлуатації лиж в умовах вологого середовища і змінних температур висувають необхідність застосування деревини з мінімальним перепадом вологості (тобто вологість рівномірно розподіляється по товщині матеріалу), відсутністю внутрішніх напружень, тріщин, пожолобленості і грибкових пошкоджень. Найбільша допустима вологість – 10 %, кінцева вологість 8-10 %, допустимий перепад вологості: 1,5 % при товщині 16…20 мм і 2 % при товщині 21…40 мм. Необхідне повне збереження механічних властивостей деревини. Поперечна пожолобленість не повинна перевищувати: для І сорту – 1,2 % і для ІІ сорту – 1,5 % ширини. Кривизна, гвинтова і поздовжня пожолобленість по крайці: для І сорту – 0,3 %, для ІІ сорту – 0,5 %, по пласті – 0,3 % довжини заготовки.

Сушіння деревини для виробництва лиж доцільно проводити у два етапи – поєднати природне і камерне сушіння. Це дасть можливість зменшити енергетичні затрати на сушіння, але одночасно збільшить тривалість процесу.

Природне сушіння – основний вид. Деревину висушують до вологості 18…22 %. Мінімальний термін сушіння - 1рік, в умовах примусової вентиляції скорочується у 3…5 раз. Висихання проходить рівномірно, матеріал висушується по всій товщині, менші внутрішні напруження. Для сушіння матеріал укладається в штабелі. Якість сушіння значною мірою залежить від правильності формування сушильних штабелів. При сушінні лижних заготовок необхідно дотримуватись таких правил укладання штабелів:

1. Прокладки повинні бути сухі, з однієї сторони простругані, прокалібровані (різнотовщинність ±1 мм).

2. У штабель укладають матеріал однієї породи і перерізу, дошки більшої товщини – у верхній частині штабеля; в одному ряду укладають дошки однакової товщини.

3. Торці дощок (заготовок) вирівнюють в одному кінці штабеля, по краях розташовують дошки більшої довжини.

4. Прокладки розташовують перпендикулярно до дощок, строго одна над одною, при товщині до 25 мм відстань між прокладками не більше 0,6 м, при товщині 50 мм – відстань не більше 1,2 м.

5. Кінці дощок для запобігання розтріскуванню і прогинанню затискають прокладками.

6. У камерах із швидкісною реверсивною циркуляцією дошки укладають без шпацій (проміжків) в горизонтальному ряду. При малоінтенсивній циркуляції – нижні 10-15 рядів обов'язково із шпаціями.

7. Для матеріалів товщиною до 20 мм можна застосувати здвоєну укладку – дошки укладаються попарно одна на одну.

8. Матеріал розрізняють сирий і повітряно-сухий і їх не змішують в одному штабелі.

9. Щоб уникнути жолоблення верхніх шарів матеріалу штабель обв'язують підпружиненими стяжками.

Камерне сушіння проводиться у всіх типах сушильних камер. Для лижного виробництва рекомендується сушити пиломатеріали і заготовки при м'яких режимах з температурою 70…80°С. Режим сушіння являє собою зміну температури і психрометричної вологості повітря у камері. Режим повинен гарантувати високоякісне сушіння матеріалу. Для забезпечення цього необхідно вести процес сушіння дотримуючись наступних правил:

· попередній прогрів деревини перед сушінням проводиться при температурі на 5°С вище від першої ступені режиму і при відносній вологості 100 %; тривалість приблизно одна година літом та дві години зимою;

· ведення процесу сушіння за режимами: перехід від одного етапу до іншого здійснюється поступово – по мірі зниження вологості матеріалу – приблизно по 2°С за годину;

· проміжне і кінцеве тепловологооброблення: проводиться коли вологість деревини стане менше 25 % при температурі на 5°С більшій від температури даної ступені сушіння. Вологість повітря встановлюють за діаграмою рівноважної вологості (наприклад: для лижних заготовок товщиною 16…25 мм при вологості 20 % проміжне оброблення ведеться при температурі повітря 72°С і вологості 98 %). Тривалість обробленя приблизно 2…3 години для берези, для сосни і ялини 1,5…2 години. У кінці процесу сушіння тепловологооброблення проводиться при наявності внутрішніх напружень і недопустимого перепаду вологості матеріалу по товщині. Параметри аналогічні проміжному обробленню, а тривалість до 12 годин. Після цього – сушіння за останнім ступенем режиму протягом 1…2 годин;

· охолодження висушеного матеріалу: спочатку у камерах до 40°С (4…6 год., а зимою до 8 год.), а потім в охолоджувальному приміщенні – до температури навколишнього середовища. Після цього перевіряють вологість, перепад вологості і наявність внутрішніх напружень. При тривалому зберіганні матеріал укладається у суцільні штабелі (пакети).

Контроль процесу сушіння полягає в швидкому визначенні режимних параметрів та параметрів матеріалу, а саме:

· електровологоміри для швидкого, але не достатньо точного визначення вологості матеріалу;

· для контролю температури і відносної вологості повітря – психрометри (сухий і вологий термометри) встановлюються два у кожній камері;

· контрольні зразки служать для контролю за вологістю і внутрішніми напруженнями. Торці зразків укладають в штабель в місця найгіршого просихання і зважують з точністю до 5 г. Перепад вологості вимірюється шляхом вирізання зразка із різних зон матеріалу. Наявність внутрішніх напружень контролюють зразками відповідної форми.

До основних дефектів сушіння можна віднести: пожолобленість, розтріскування, нерівномірне просихання матеріалу. Жолоблення обумовлене неоднаковим усиханням матеріалу у всіх напрямках – усувається при висушуванні у затиснутому стані. Тріщини (зовнішні і внутрішні) є результатом нерівномірного висихання деревини – торці і верхні шари висихають швидше. Правильна укладка дошок у штабелі та дотримання режиму сушіння усуває цей дефект. Нерівномірна вологість – найбільш неприпустимий дефект у заготовках для лиж. Основна причина – малопотужна циркуляція сушильного агенту по штабелю. Посилення швидкості циркуляції до 1,5 м/с повністю усуває цей дефект.

Розділ 5. Механічне оброблення заготовок і деталей лиж

5.1. Попереднє механічне оброблення заготовок

Висушені до вологості 8±2 % заготовки із відповідними відхиленнями (похолобленість, перепад вологи) проглядають і сортують відповідно призначенню. Для кращого виявлення дефектів їх стругають з однієї, або двох пластей.

Стругання здійснюється на фугувальних чи двосторонніх рейсмусних верстатах. Припуск на стругання однієї пласті – 2 мм. Не допускаються вириви, сколи, задири і видимі сліди різального інструменту, різнотовщинність до ±0,15 мм.

З метою використання коротких заготовок проводиться поздовжнє зрощування лижних заготовок. Основними вимогами до таких заготовок є: вони повинні бути однієї породи, мати один напрям волокон, мати однакову товщину. Склеюють на "вус", або зубчастий шип. Довжина "вуса" не менше 10-ти кратної товщини заготовок. Запилювання "вуса" здійснюють на круглопилкових верстатах з послідуючим фрезеруванням. Склеювання проводять не пізніше 2 годин після фрезерування. Заготовки підбирають за кольором, текстурою, довжиною та площиною "вуса". Клей наносять на обидві склеювані поверхні рівномірним шаром, бажано у два прийоми. Після першого нанесення дається витримка 3…5 хвилин. Друге нанесення – безпосередньо перед склеюванням. Склеювання проводять з обігрівом у полі струмів високої частоти (СВЧ) дотримуючись наступних параметрів:

· температура приміщення, °С – 18…20;

· відносна вологість повітря, % - 65…70;

· температура клейового розчину, °С - 15…20;

· в'язкість клею за ВЗ-4, с – 250…270;

· життєздатність клею, хв. – 30…120;

· витрата клейового розчину, г/м2- 230;

· питомий тиск, МПа - 1,1…1,2;

· тривалість витримки під тиском, хв. - 0,7…1,0;

· технологічна витримка, год. – 2.

5.2. Клеї для виготовлення лиж

Карбамідоформальдегідні смоли (КФС) і клеї на їх основі за своїми фізико-механічними властивостями повністю відповідають вимогам лижного виробництва. Однак перевага віддається пластифікованим КФС: МФ-17 – пластифікована діетиленгліколем на стадії приготування. У готові смоли додають латекс ПММА – поліметилметакрилат, СКС-65 – продукт полімеризації дивінілового спирту із стиролом, полівінілацетатну емульсію (ПВА), яку для виготовлення лиж не рекомендується використовувати через низьку водостійкість. Вміст пластифікатора складає 20…50 %, вміст хлористого амонію – 1…2 м. ч., а щавлевої кислоти – 2…2,8 м. ч. Для збільшення в'язкості, як наповнювач, добавляють 1% столярного клею, 1-3 % деревинного борошна, каоліну, крейди, тальку та інші речовини. Для зниження в'язкості додають воду, але не більше 4 м. ч. на 100 м. ч. клею.

5.3. Склеювання блоків для виготовлення різних елементів лиж

Із проструганих по товщині пластин складають блоки для склеювання різних елементів лиж. Схеми формування блоків для виготовлення різних елементів лиж представлені на рис. 7…10.

Рис. 7. Схема формування блока для поверхні ковзання: 1 – кант; 2 – березові заготовки радіального розпилювання

Рис. 8. Схема формування блока для верхньої поверхні

Рис. 9. Схема формування блока для пластини середнього клину: 1 – хвойні заготовки; 2 – березові заготовки

Рис. 10. Схема формування блока для склеювання середнього клину: 1 – пластина середнього клину; 2 – наклейка

Блоки формують із заготовок однієї довжини і ширини. Блокові заготовки, суміжні з кантами, профілюють відповідно до форми бокової поверхні лижі. Блоки для нижніх пластин формують з березових заготовок чи із заготовок для кантів (окантовані лижі). Розміри заготовок та їх кількість повинні відповідати конструкції і кресленням на лижі. Приблизна схема формування блока поверхні ковзання із п'яти заготовок наведена на рис. 7.

Блоки для верхніх пластин формують тільки з березових заготовок. Їхня кількість регламентується наведеною вище умовою. Схема блоку верхньої поверхні з п'яти заготовок показана на рис. 8.

Блоки для середнього клину складаються з хвойних (сосна, кедр та ін.) чи листяних (осика, липа, береза) заготовок. Березова заготовка середня. Матеріал заготовок може бути з дефектами, що допускаються технічними умовами. Схема блока середнього клину з п'яти заготовок наведена на рис. 9, а формування пакета для склеювання пластини середнього клину – на рис. 10. У склеєному блоці не повинно бути непроклейок, тріщин по шву, перекосів. Клейовий шар повинен бути малопомітним по всій довжині, рівномірним по товщині (не більше 0,2 мм ). Межа міцності на сколювання у сухому стані допускається не менше 0,8 МПа.

Режим склеювання: гарячий холодний

1. В'язкість клею за ВЗ-4 при 20 °С, с – 60…180.

2. Життєздатність клею при 20 °С, год. - до 2.

3. Температура плит пресу, °С – 100…110.

4. Тривалість витримки під тиском (~0,8-1,0 МПа):

· при паровому обігріві, хв. – 45…30;

· при обігріві у полі СВЧ, хв. - 2,5…6;

· без обігріву, не менше, год. - 2,5…3.

5. Технологічна витримка не менше, год. – 12…18.

Устаткування для склеювання блоків можна умовно розділити на п'ять груп:

1. Преси без підігріву (веєрні, вайми та ін.) – найпростіше обладнання, яке можна виготовити на підприємстві. Як правило мають невелику продуктивність.

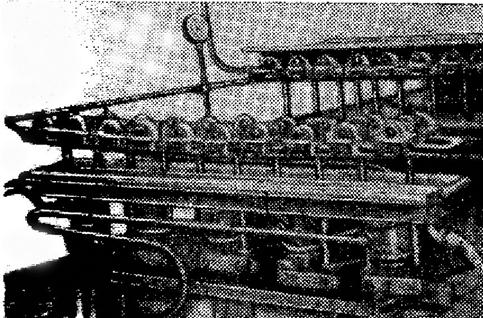

2. Гідравлічні преси з паровим обігрівом, які дали змогу механізувати трудомістку операцію затискання блоків (рис. 11). Ці преси, однак, малопродуктивні.

Рис. 11. Гідравлічний прес для склеювання блоків фірми "Еско Ервінен"

3. На Львівській експериментальній фабриці "Динамо" застосовували гідравлічний прес, але заготовки виймали у затиснутому стані і витримували ще 4-6 год. Це дало можливість збільшити продуктивність пресу до 84 блоків за годину.

4. Двоповерхові преси ЛЫП-24 з паровим обігрівом – забезпечують рівномірний прогрів пакету.

5. Пневматичні вайми з обігрівом у полі струмів високої частоти (СВЧ) – найбільш досконалий на даний час метод прискореного склеювання. Нагрівання у полі СВЧ принципово відрізняється від інших способів нагрівання, тому що у полі СВЧ нагрівання клейових швів відбувається не шляхом передачі тепла деревині від зовнішнього джерела обігріву, а в результаті діелектричних втрат всередині пакету. Тривалість витримки скоротилась до 3-10 хв. незалежно від товщини пакету. Клей рівномірно і одночасно нагрівається у всіх шарах, що виключає появу внутрішніх напружень. Для склеювання у полі СВЧ можна застосувати пневматичні вайми з одночасним завантаженням 6 пластин, продуктивність вайми 195-200 шт./зм. Схема вайми наведена на рис. 12.

Рис. 12. Схема універсальної вайми для склеювання блоків і лиж у полі струмів високої частоти: 1 – пневмокамери; 2 – притискач; 3 – кришка; 4 –корпус; 5 – стіл з високо потенціальним електродом; 6 – фідер; 7 – привід; 8 – вкладиш; 9 – пневмоциліндри

5.4. Механічне оброблення склеєних блоків

Механічне оброблення склеєних лижних блоків проводиться після технологічної витримки і включає ряд послідовно виконуваних операцій:

Фугування крайки блока. Внаслідок різної ширини заготовок, товщина блоків буде рівною від 45 мм і вище з градацією 10 мм. Провіс склеєних в одному блоці ділянок не повинен перевищувати 4 мм. Припуск на фугування крайки 5…7 мм. Відхилення від прямолінійності фугованої крайки не більше 0,2 мм на 1000мм довжини. Крайка з однією із пластей повинна утворювати прямий кут. Не допускаються: сколи, вириви, сліди від різального інструменту. Операцію виконують на фугувальному верстаті.

Профілювання блоку поверхні ковзання з кантом. Такі блоки профілюють "в талію" по одній із схем:

1. Крайнім ділянкам блоку наперед дається необхідна талія на рейсмусовому верстаті по відповідному шаблону.

2. Спочатку склеюється блок, обробляється "в талію", а потім до нього приклеюється пластина для канта.

Недоліком другої схеми є операція повторного склеювання, а перевага – краща якість (менша кривизна пластин). За першою схемою можлива кривизна блоку після зняття з пресу внаслідок нерівномірної вологи, або нерівномірного прогріву. Кривизну вирівняти неможливо і отримані з них пластини мають кривизну. За другою схемою кривизна може бути вирівняна струганням.

Розпилювання блоку на пластини в напрямку, перпендикулярному пласті блока може проводитись на такому обладнанні:

1. Круглопилкові однопилкові верстати, які відзначаються малою продуктивністю. Для розпилювання блоків на пластини частіше всього застосовують звичайні круглопилкові верстати, які обслуговуються одним чи двома робітниками: один із них подає блок на пилку, а другий приймає блок після розкрою і повертає його першому робітнику.

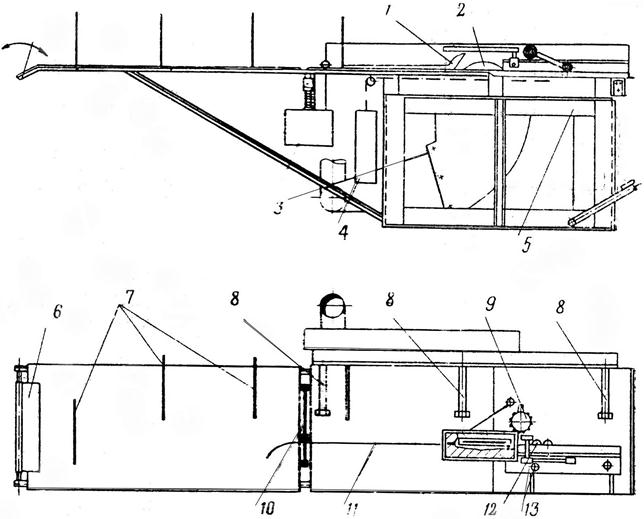

Для розпилювання блоків на пластини можна рекомендувати напівавтоматичний круглопилковий верстат з автоматичною зворотною подачею блоку (рис. 13). Розпилюваний блок установлюють між ведучим валом механізму подачі блоку 9 і опорними роликами 12. Після запуску електродвигуна блок рухається до пили 2, яка відпилює від блоку пластину необхідної товщини. Товщина пластини регулюється гвинтом 13. Для одержання рівномірної подачі блоку залежно від його товщини, що змінюється, використовують вантаж 4, що притискає ведучий вал до блоку. Пластина відокремлюється від блоку розклинюючим ножем. Механізм, подачі веде блок до повного відокремлення пластини. Направляючий стержень відкидає пластину зі столу верстата на візок, що стоїть поряд. Блок рухається до вимикача 6, з'єднаного шарнірами з рамою 5. Вимикач подає живлення на електромагніт 3, з'єднаний системою важелів із стержнем 10, що відштовхує блок на ведучі ролики 8. Для утримання блоку на верстаті служать стійки 7. Механізм зворотної подачі повертає блок по роликах 8 робітникові і цикл повторюється. Верстат обслуговується одним робітником. Продуктивність верстата 1500 пар пластин за зміну.

Рис. 13. Напівавтоматичний круглопилковий верстат для розпилювання блоків на пластини

2. Стрічкопилкові верстати не забезпечують однакової товщини пластин і їх після цього необхідно стругати, що приводить до необхідності надання додаткових припусків і зменшує корисний вихід пластин.

3. Круглопилкові багатопилкові верстати із струганими пилами на даний час являються найбільш прогресивним типом обладнання. Крім високої продуктивності вони дають необхідну для наступного склеювання якістю оброблення. Стандартних багатопилкових верстатів для розпилювання блоків на пластини промисловість на даний час не випускає.

Припуски: 3-4 мм – на одностороннє калібрування для верхньої і нижньої пластин, 4-5 мм – для середнього клину.

Оброблення середнього клину. Пластини середнього клину після стругання і склеювання з наклейкою торцюють по довжині і обпилюють на круглопилковому верстаті "на вус" за шаблоном до товщини 1-1,5 мм. (рис. 14). Профілюють пластину на рейсмусовому верстаті за шаблоном і шліфують на стрічково-шліфувальному верстаті. Шліфовані кінці клину товщиною < 0,1 мм повинні плавно сходити "на нуль". Це необхідно для того, щоб в готовій лижі не було щілин та різкого перепаду товщини. В противному випадку в цій зоні може проходити концентрація напружень, що приведе до ламання лижі при експлуатації.

Рис. 14. Схема шаблона для обпилювання кінців середнього клину: 1 – робочий стіл; 2 – кругла пилка; 3 – ящик для відходів; 4 – основа шаблона; 5 – огородження пилки

5.5. Склеювання лиж

Перед склеюванням необхідно провести підготовчу роботу: сортування верхніх і нижніх пластин, формування профілю і шліфування кінців середнього клину, виготовлення носових і п'яткових клинів. Вологість деревинних матеріалів повинна бути в межах 8±2 %. Якість склеюваних поверхонь повинна відповідати технічним вимогам.

Клей наносять клейовими валками. Кругова швидкість валків не повинна перевищувати 20 м/хв. для запобігання спінювання клею. Витрата клею 100…120 г/м2. Матеріали, що застосовуються для склеювання лиж, аналогічні тим, що використовуються для склеювання блоків. Схема формування пакету показана на рис. 15.

| Рис. 15. Схема формування пакета для склеювання лиж: 1 – пластина поверхні ковзання; 2 – пластина середнього шару; 3 – наклейка середнього клину; 4 – верхня пластина; 5 – носовий клин; 6 – п'ятковий клин | Рис. 16. Гідравлічний прес для склеювання лиж фірми "Еско Ервінен" |

Після нанесення клею і формування пакету його носову і п'яткову частини обклеюють гумованою стрічкою для запобігання зміщення окремих деталей. Тривалість витримки у пресах 8-10 хв. залежно від марки клею (М-70, МФ-17 – відповідно), товщини пакету та температури плит пресу. Не допускаються: непроклейки, тріщини, вм'ятини, клейовий шов має бути малопомітним і мати товщину не більше 0,2 мм.

Обладнання для склеювання лиж можна розділити на чотири групи:

1. Гідравлічні спеціалізовані преси з паровим обігрівом: ЛЫП-20, ЛЫП-22, фінської фірми "Еско Ервінен" (рис. 16). Використовуються жорсткі пресформи, а у фінських носок лижі загинається стальною стрічкою товщиною 3 мм персональним гідроциліндром. Нагрів носка односторонній – з внутрішньої сторони. Цим виключаються поломки носка при обтисканні його в жорсткій пресформі, забезпечується щільне і рівномірне прилягання всіх елементів лижі один до другого. Продуктивність пресів до 80 пар лиж за зміну.

2. Пневматичні преси ПЛ-1 з електроконтактним обігрівом забезпечують склеювання 6 пар лиж одночасно. Продуктивність складає 140 пар лиж за зміну при тривалості витримки 10 хвилин. Дерев'яні пресформи розташовані одна над одною.

3. Пневматичні преси ПЛ-1 з обігрівом СВЧ. Тривалість витримки пакету до склеювання 10-15 хв.; витримка у пресі 1,5 хв. при обігріві і ще 1,5 хв. без обігріву; тривалість завантаження-вивантаження 1,5 хв.

4. Пневматичні вайми з електроконтактним підігрівом. Тиск передається пневматичним рукавом на лижу через тонку нагрівальну шину, що забезпечує хорошу якість склеювання при відносно невисокій точності оброблення деталей.

5.6. Кінцеве механічне оброблення лиж

Кінцеве механічне оброблення лиж проводиться після технологічної витримки (24 год.) і складається з ряду послідовно виконуваних операцій:

1. Торцювання п'яткового торця та обпилювання носка лиж. Проводять на круглопилкових однопилкових верстатах з кареткою.

2. Шліфування поверхні ковзання проводять на спеціалізованих стрічково-шліфувальних верстатах ЛЫШЛ шліфувальними шкурками. Напрям шліфування – вздовж волокон (кут не більше 15°); поверхня лижі притискається вручну; питомий тиск 0,03…0,04 кг/см2.

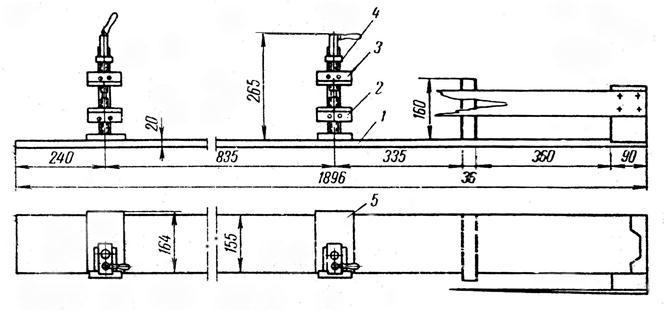

3. Фрезерування жолобу проводять на фрезерних верстатах за допомогою шаблона (рис. 17). Для різної довжини лиж і для поступового та плавного заглиблення жолобу досягається застосуванням клиноподібної вставки в носовій частині шаблону з проріззю посередині для проходження фрези. Жолоб у носовій частині повинен плавно сходити "на нуль" на довжині 60…100 мм. Відхилення жолобу відносно вісі лижі < 1 мм.

4. Фрезерування бокових поверхонь і п'ятки лиж проводять на фрезерних верстатах по шаблону. Жолоб служить центрувальним орієнтиром. Лижу в шаблоні закріпляють скобою з ексцентриковим притискачем. Скобу переставляють на другу сторону після фрезерування однієї крайки.

Рис. 17. Схема шаблона для фрезерування жолоба: 1 – основа; 2, 3 – регулюємі затискачі; 4 – шпиндель; 5 – пластина з ексцентриком

5. Фрезерування бокових фальців на крайках вагової площадки проводять на фрезерних верстатах при допом

| <== предыдущая | | | следующая ==> |

| Разделы (стороны) тренировки | | | Vitaly Klitschko |

Date: 0000-00-00; view: 1895; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |