Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оборудование для изготовления литейных форм машинной формовкой

|

|

Машинная формовка по сравнению с ручной обладает более высокой производительностью, меньшей трудоемкостью, позволяет получать отливки более высокой точности, улучшает условия труда. В настоящее время это основной способ получения литейных форм.

При машинной формовке модели устанавливаются на модельных плитах, которые Т-образными болтами крепятся к столам машин.

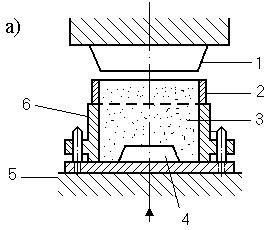

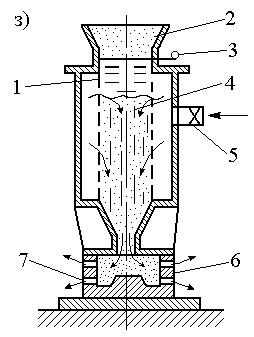

При верхнем прессовании (рис. 3.13) опока 6 устанавливается на модельную плиту с моделью 4, прикрепленную к столу 5 формовочной машины. Перед наполнением опоки смесью 3 на нее ставится наполнительная рамка 2, так как необходимый объем рыхлой смеси больше объема уплотненной в опоке смеси. Затем в цилиндр машины подается сжатый воздух, поршень поднимает стол машины 5 с плитой, опокой, рамкой. Прессующая колодка / входит в наполнительную рамку, вытесняя из нее смесь в опоку и уплотняя смесь. Плотность смеси в полуформе уменьшается по мере удаления от прессовой колодки.

Таким образом, в зоне модели плотность наименьшая. Поэтому верхнее прессование применяют для опок высотой не более 200—250 мм. Габаритные размеры опок ограничиваются усилием прессования, которое может развить машина. Уплотнение прессованием отличается малошумностью и высокой производительностью, так как вместо ударов при встряхивании требуется только один ход поршня. Применение вибрации во время прессования (вибропрессование) уменьшает потребное усилие и увеличивает равномерность уплотнения.

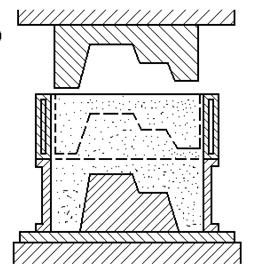

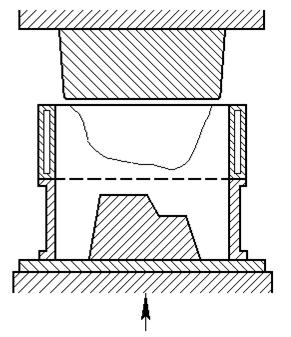

При нижнем прессовании (рис. 3.14) в роли прессующей колодки выступает модельная плита 4, что обеспечивает в зоне модели наибольшую плотность смеси.

Подвижная часть 3 стола 2 поднимает плиту, которая впрессовывает смесь из углубления в столе 2 в опоку /, упирающуюся в траверсу 5. Здесь верхняя поверхность модельной плиты должна в конце хода точно совпадать с нижней плоскостью опоки (плоскостью разъема литейной формы).Необходимость точного регулирования длины хода стола, более сложная переналадка машины на другой размер опоки, а также попадание смеси в зазоры между подвижной частью 3 и столом 2 и связанный с этим значительный износ этих частей— основные дефекты машин с нижним прессованием. В результате на практике более распространены машины с верхним прессованием.

При прессовании плоской колодкой опоки с высокой моделью столб смеси над моделью уплотняется больше, чем столб смеси вне модели. Это вполне понятно, так как слой смеси, находящийся в рамке, при уплотнении впрессовывается над моделью в низкий столб смеси в опоке, а вне модели — в более высокий столб смеси. Эти два столба смеси (над моделью и вне ее), не являются разумеется, изолированными, и при прессовании происходит некоторое перетекание смеси из первого столба во второй, но при обычных, малотекучих, формовочных смесях это существенного влияния на результаты уплотнения не оказывает.

Для более равномерного уплотнения участков формы над высокой моделью и вне ее рекомендуется применять профильные прессовые колодки, имеющие выступы в соответствии с конфигурацией модели (рис. 3.15), использовать профильную засыпку смеси (рис. 3.16), прессование резиновой диафрагмой (рис. 3.17) или многоплунжерной головкой — дифференциальное прессование (рис. 3.18).

|

|

| Рис. 3.15. Схема уплотнения профильной прессовой колодкой | Рис. 3.16. Схема уплотнения профильной засыпкой смеси |

При дифференциальном прессовании каждая из колодок / находится под действием поршня 2 гидравлического цилиндра, причем цилиндры всех колодок сообщаются и, следовательно, давление в них одинаковое, что обеспечивает примерно одинаковое уплотнение смеси.

|

|

| Рис. 3.17. Схема уплотнения прессованием резиновой диафрагмой | Рис. 3.18. Схема уплотнения дифференциальным прессованием |

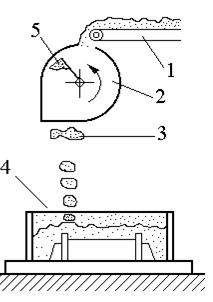

Основным рабочим органом пескомета является метательная головка 2 (рис. 3.19), представляющая собой закрытый кожухом ротор, вращающийся на горизонтальной оси со скоростью 1500 об/мин и имеющий одну—три лопатки (ковша) 5. Смесь в головку подается транспортером 1, попадает на лопатку 5, предварительно уплотняется на ней центробежной силой, а затем выбрасывается вниз порциями 3 в опоку 4.

Смесь из головки пескомета выбрасывается отдельными, предварительно уплотненными комками, или пакетами. За каждый оборот лопатки выбрасывается один комок, а в минуту — 1400…1500 комков, так что наблюдателю кажется, что смесь выходит из головки непрерывной струей. Вследствие большой скорости пакеты с силой ударяют о поверхность смеси в опоке и уплотняют ее, действуя как своего рода трамбовка; одновременно опока наполняется смесью. Чтобы иметь возможность направлять поток смеси в разные места по всей площади опоки, формовщик может перемещать метательную головку над опокой в горизонтальной плоскости, вручную или с помощью приводов.

При набивке пескометом смесь уплотняется равномерно по высоте опоки. Равномерность уплотнения делает пескомет особенно пригодным для набивки нижних опок с высокими моделями. Местной рыхлости за острыми кромками углов модели при набивке пескометом не получается. Степень уплотнения регулируют либо переключением вращения ротора головки на другую скорость (пескомегы могут иметь, например, две скорости), либо путем быстрого и медленного вождения головки над опокой. При более медленном вождении головки уплотнение получается меньше. В этом случае струя смеси все время бьет в одно место и в опоке образуется коническая кучка смеси, причем новые порции ссыпаются с нее в стороны. При всяком же перетекании и сдвиге сыпучие зернистые материалы разрыхляются.

Пескометы благодаря большой производительности (10…50 м8/ч) применяются, как правило, для набивки лишь средних и крупных опок. Небольшие опоки невыгодно набивать пескометом из-за слишком большой потери смеси, падающей мимо опоки. Широкошовный пескомет имеет ковш шириной в опоку, поэтому для уплотнения одной полуформы требуется 10…12 с. К его недостаткам относятся энергоемкость и шум.

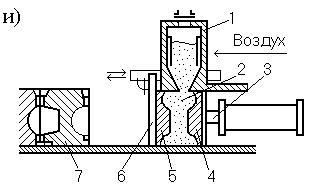

Процесс пескодувного уплотнения заключается во вдувании сжатым воздухом смеси 'В стержневой ящик или очень редко в опоку (рис. 3.20).

Смесь 4 из питателя 2 через шибер (заслонку) 3 подается в резервуар /. Затем шибер закрывается, и через клапан 5 в резервуар подается мощный поток сжатого воздуха под давлением 0,6 МПа, выстреливающий смесь в стержневой ящик 6 или опоку, прижатую к дутьевой плите пескодувной головки. Выпуск воздуха из ящика или опоки наружу происходит через вентиляционные отверстия, или венты 7. Процесс может быть выполнен в пескодувном и пескострельном (см рис. 3.20) режимах.

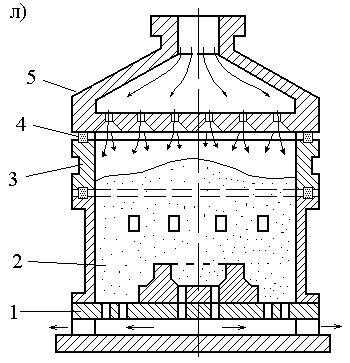

Пескодувно-прессовое уплотнение (рис. 3.21) применяется, например, при безопочной формовке в горизонтальную стопку.

Сначала производится вдувание смеси из резервуара / в пространство 2 между полумоделями 5 и 4. Затем смесь прессуется движением полумодели 4 влево под действием штока 3 гидроцилиндра, после чего полумодель 5, поворачиваясь на плите 6, поднимается вверх, а «кирпич» формы продвигается влево и прижимается к стопке ранее отформованных «кирпичей» 7, образуя одну литейную форму и полуформу под следующую. Собранные формы по мере присоединения новых «кирпичей» перемещаются влево, на заливку.

При вакуумно-пленочной формовке модель 1 (рис. 3.22) и свободная поверхность модельной плиты 2 покрываются пленкой 5 (предварительно нагретой нагревателем 7), которая плотно облегает модель при отсосе воздуха через канал 3 из полости модели, стенки которой имеют сквозные отверстия 6.

Затем на модельную плиту ставится опока, внутренние стенки которой имеют множество сквозных отверстий, а полость 4 между внутренней и внешней сплошной стенками может быть присоединена к вакуумному насосу (ВН). Опока заполняется песком с уплотнением вибрацией, сверху накрывается пленкой и подключается к ВН Атмосферное давление сжимает через пленку песок, сохраняя конфигурацию полости полуформы. После этого полость модели отключают от ВН и открывают доступ к атмосфере, а полуформу снимают с модельной плиты. Таким же образом получают вторую полуформу. Полуформы соединяют, заливают сплавом. Для выбивки отливки из формы достаточно отсоединить опоки от ВН.

Преимущества этого метода: не требуется смесеприготовительного оборудования, связующего и других материалов, входящих в состав смесей; отливка легко выбивается из песчаной формы; имеет меньшую шероховатость поверхности, чем при литье в ПГФ; уменьшается газовыделение из формы. Выпускаемые комплексы, оборудования для вакуумно-пленочной формовки 29604... 29607 применяются для изготовления отливок из любых сплавов в опоках размером до 2000x1600. Производительность комплекса 29607 составляет 4 формы в час.

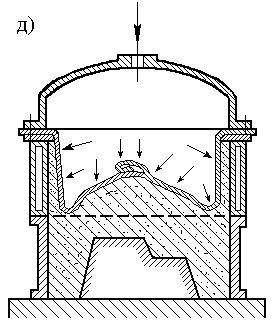

При импульсном уплотнении (рис. 3.23) давление газа в камере 5 над смесью повышают за 0,01…0,1 с, при этом газ с большой скоростью проходит через смесь 2, создавая сжимающие напряжения, и смесь уплотняется. Хорошо уплотняются даже узкие промежутки между моделями и стенками опоки. Механизм предельно прост, шум значительно меньше, чем при других способах.

Остальные обозначения: 4 — уплотнения; 3 — наполнительная рамка; 1 — модельная плита с центами — отверстиями для выхода газа из опоки. Принцип импульсного уплотнения реализован в формовочных машинах 20501... 20503; у последней размеры опоки 1000x800, продолжительность цикла 40 с.

При гравитационном уплотнении необходимая порция смеси падает на модельную плиту со скоростью 5—7 м/с, что значительно выше, чем при встряхивании, поэтому смесь уплотняется за один удар, но полученная плотность недостаточна для получения качественных отливок, поэтому метод используется только в сочетании с другими.

Вакуумно-прессовое уплотнение соединяет прессование с вакуумированием смеси, что приводит к большей равномерности плотности формы, повышению ее прочности, снижению влажности.

| <== предыдущая | | | следующая ==> |

| Оборудование для приготовления формовочных и стержневых смесей | | | Сборка и заливка литейных форм |

Date: 2015-05-09; view: 775; Нарушение авторских прав