Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Бронзы оловянные. Методы определения меди – по ГОСТ 1953.1-79. Настоящий стандарт устанавливает гравиметрические электролитические методы определения меди в оловянных бронзах

|

|

2) Бронзы оловянные. Метод рентгенофлуоресцентного анализа – по ГОСТ 30608-98. Настоящий стандарт устанавливает рентгенофлуоресцентный метод количественного химического анализа проб оловянных бронз на содержание элементов.

3) Бронзы оловянные, обрабатываемые давлением. Марки. – по ГОСТ 5017-74. Настоящий стандарт распространяется на оловянные бронзы, обрабатываемые давлением, предназначенные для изготовления полуфабрикатов.

Изделия из оловянных бронз подвергают следующим механическим испытаниям:

1) Временное сопротивление и относительное удлинение после разрыва определяют в соответствии с нормативно-технической документацией.

2) Испытание на растяжение проводят в соответствии с ГОСТ 497—84.

3) Твердость по Бринеллю определяют в соответствии с ГОСТ 9012—59.

4) Испытание на усталость методом изгиба при вращении.

4.1 Испытание на растяжение

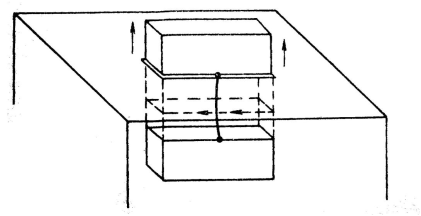

Испытание на растяжение, также известное, как испытание при растягивающей нагрузке, возможно, самый фундаментальный тип механических испытаний материала. Испытания на растяжение - просты, относительно недороги и полностью стандартизованы. Растяжение чего-либо быстро позволяет определить реакцию материала на силы, прилагаемые при растяжении. Испытания проводят на разрывной машине (рисунок 7).

Рисунок 7 – Разрывная машина Р – 100

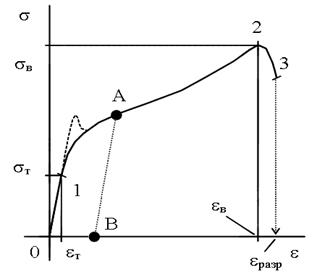

При испытании на растяжение, согласно ГОСТ 1497, определяют сопротивление металла малым пластическим деформациям, характеризующееся пределом пропорциональности σпц, пределом упругости σу и пределом текучести σт (или σ0,2), а также сопротивление значительным пластическим деформациям, которое выражают временным сопротивлением σв.

При растяжении определяют и пластичность металла, то есть величину пластической деформации до разрушения, которая может быть оценена относительным удлинением образца δ и его относительным сужением ψ (после разрыва образца).

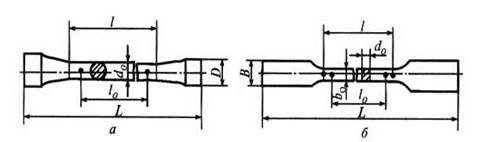

Механические свойства металлов в испытаниях на растяжение определяют, используя стандартные образцы, общий вид которых показан на рисунке 8.

Рисунок 8 – Общий вид стандартных образцов для испытания на растяжение: а - цилиндрический образец; б — плоский.

Машина для испытаний снабжена устройством, записывающим диаграмму растяжения. Эта диаграмма показывает зависимость между растягивающей нагрузкой, действующей на образец, и его деформацией (рисунок 9).

Рисунок 9 – Схема диаграммы растяжения: изменение удлинения образца в зависимости от нагрузки

4.2 Определение твердости по Бринеллю

Метод Бринелля — один из основных методов определения твёрдости. Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. В результате на поверхности образца образуется отпечаток в виде сферической лунки (рисунок 5а).

Рисунок 10 – Схема определения твердости по Бринеллю

При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. В качестве индентора используется стальной закаленный шарик, который вдавливают в испытуемый образец на специальном прессе (рисунок 6).

1 – наконечник; 2 – столик; 3 – рукоятка маховика; 4 – барабан; 5 – клавиша включения привода механизма нагружения; 6 – груз; 7 – сигнальная лампочка; 8 – тумблер; 9 – индикаторный прибор.

Рисунок 11 – Схема пресса Бринелля1

Диаметр отпечатка измеряют в двух взаимно-перпендикулярных направлениях с помощью микроскопа Бринелля — лупы со шкалой (рисунок 5б).На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение d = (0,25…0,5) D, т.е. для разных материалов эти параметры различны.

Недостатки:

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик. Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

- Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение, как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества:

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала.

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте, подготовленной под замер твёрдости поверхности.

4.3 Испытание на усталость

В результате действия циклических напряжений металл «устает», прочность его снижается и наступает разрушение детали. Данное явление называется усталостью, а сопротивление усталости – выносливостью. Разрушение от усталости происходит всегда внезапно вследствие накопления металлом необратимых изменений, которые приводят к возникновению микроскопических трещин – усталости. Трещины усталости возникают в поверхностных зонах детали. Наличие на поверхности рисок, царапин, выбоин и других дефектов, вызывающих концентрацию напряжений, способствует образованию трещин усталости.

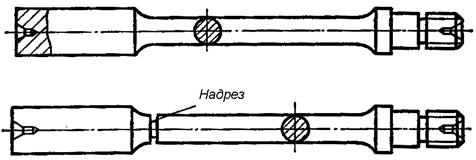

Для оценки устойчивости металлических материалов к действию циклических нагрузок испытанию подвергают гладкие образцы или образцы с надрезом (рисунок 13).

|

|

Рисунок 12 – Образцы для испытания на усталость по методу

консольного изгиба: а – гладкий: б – с надрезом

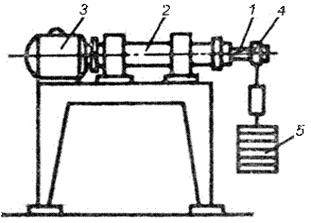

Распространенным методом испытания на усталость является изгиб при вращении. Схема испытания на машинах, работающих по методу консольного изгиба, показана на рисунке 14. Образец 1 закреплен одним концом во вращающемся от электродвигателя 3 патроне испытательной машины. Другой конец образца вращается в подшипнике, к которому подвешен груз 5. При вращении образец под действием подвешенного груза подвергается изгибу. При этом одни и те же внешние волокна будут подвергаться растяжению, а через полуоборот – сжатию и наоборот. Характер изменения напряжений при этом – синусоидальный. За один оборот напряжения от σmax через нуль изменятся до σmin, что соответствует полному циклу. Такой цикл, у которого максимальное и минимальное напряжения равны по величине и противоположны по знаку, называется симметричным.

Рисунок 13 – Схема машины для испытания на усталость по методу консольного изгиба

При испытании образец доводится до разрушения, при этом фиксируется число циклов до разрушения.

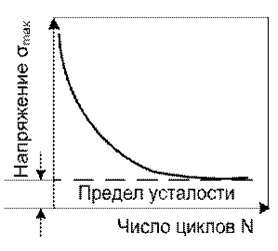

Основной характеристикой, определяемой при испытании на усталость материала, является предел выносливости – наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки.

Для определения предела выносливости испытывают серию (не менее 10 штук) одинаковых образцов, изготовленных из одного и того же материала. Испытания проводят до разрушения образцов и фиксируют число циклов до разрушения. С уменьшением нагрузки число выдержанных циклов до разрушения возрастает.

По результатам испытаний строят кривую усталости в координатах максимальное напряжение – число циклов до разрушения N (рисунок 15). Кривая сначала резко снижается, а затем приближается к прямой, параллельной горизонтальной оси. Максимальное напряжение, не вызывающее разрушения при бесконечно большом числе перемен нагрузки, соответствует пределу выносливости.

Рисунок 14 – Кривая усталости

Результаты усталостных испытаний сильно зависят от состояния поверхности испытуемого образца. Для получения воспроизводимых результатов необходимо при изготовлении образцов обеспечивать высокое качество поверхности, что достигается шлифованием или полированием поверхности.

5 Модели упрочнения и разрушения при растяжении

Рассмотрим процесс растяжения поликристаллического образца. На рисунке 10 изображена типичная зависимость механического напряжения σ от относительного удлинения ε при растяжении образца. Кривая имеет 3 характерных участка. Участок 0-1 соответствует упругим обратимым деформациям, когда выполняется закон Гука. Участок 1-2 соответствует необратимым пластическим деформациям; если в точке А прекратить деформацию, то состояние образца станет соответствовать точке В. Участок 2-3 соответствует разрушению образца. Часто вблизи точки 1 кривая имеет "зуб текучести" - пунктирная кривая. Его происхождение связано с точечными дефектами, которые скапливаются вблизи дислокаций, в таких местах, что уменьшаются деформации и плотность энергии вблизи дислокации, из-за чего дислокацию труднее сдвинуть при пластической деформации на новое место, где ее энергия будет больше.

Рисунок 15 – Зависимость напряжения σ от относительного удлинения ε при растяжении образца

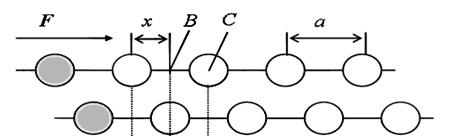

Попытки рассчитать предел текучести без учета дислокаций приводили к завышенным на 2-4 порядка значениям. Эксперименты показывают, что пластическая деформация происходит в первую очередь вдоль так называемых плоскостей скольжения (рисунок 11). Если к верхней плоскости приложить усилие, то атомы сместятся, и появится сила упругости, равная приложенной. С этой силой будет связана энергия деформации, которая будет возрастать до тех пор, пока атомы верхней плоскости не окажутся "над" атомами нижней плоскости - в точке В. При дальнейшем смещении атомам будет уже выгоднее "спуститься" в положения С. Таким образом верхняя плоскость может проскользнуть на новое положение. Следы таких проскальзываний хорошо видны на поверхности тщательно отшлифованных монокристаллов в виде "ступенек" после пластической деформации.

Рисунок 16 – Схема деформации кристалла за счет скольжения верхней плоскости атомов относительно нижней

Дислокационный механизм пластической деформации объясняет наблюдаемые на опыте значения предела текучести σт и σв, а также и возрастание зависимости σ(ε) на участке 1-2 (рисунок 15). При деформации сначала перемещаются менее сильно закрепленные дислокации, затем - более закрепленные, также при деформации увеличивается число дислокаций и прочих дефектов.

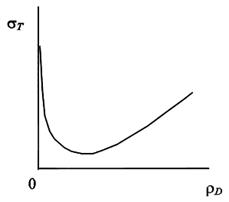

Предел текучести материала сильно зависит от плотности дислокаций в нем (рисунок 17). Видно, что предел текучести σт оказывается больше при очень малых значениях плотности дислокаций ρD и, наоборот, при больших плотностях дислокаций ρD. Увеличение σт при больших ρD связывают с взаимодействием дислокаций друг с другом и с другими дефектами кристаллической решетки.

Рисунок 17 – Схематическая зависимость предела текучести от плотности дислокации

В настоящее время используют ряд способов увеличения прочности материалов, большинство из них связаны с введением дополнительных препятствий движению дислокаций. Такими препятствиями являются различные дефекты:

1) выделения другой фазы;

2) точечные дефекты и их скопления;

3) большие количества дислокаций, тормозящие движение дислокаций за счет взаимодействия друг с другом;

4) ближний порядок в расположении атомов.

Напряжение необходимое для развития вязкого разрушения, превышает значение предела текучести материала, используемого при расчётах прочности деталей и конструкций. Поэтому случаи вязкого разрушения в практике эксплуатации сравнительно редки. Изучение вязкого разрушения важно для определения правильных режимов многих технологических операций: прессование, волочение, глубокая вытяжка и др. процессов, связанных со значительными пластическими деформациями.

Особенности пластического разрушения:

1. Большая величина пластической деформации, необходимая для распространения вязкой трещины.

2. Процесс может быть остановлен на любой стадии, если действующее напряжение снизится, его значение будет ниже напряжения течения материала перед трещиной.

Закономерности разрушения в поликристаллах:

1. Шейка в виде точки - наблюдается в высокопластичных металлах с ГЦК решёткой, сужение поперечного сечения перед разрушением составляет 100%.

2. Чашечный излом, т.е. излом конус - чашечка, наблюдается в менее пластичных поликристаллических металлах и является наиболее характерным.

Этот тип разрушения наблюдается наиболее часто и используется под термином «пластичное» (вязкое).

При однократном нагружении при нагрузке вплоть до временного сопротивления, характерным является внутрезёренное распространение трещины, однако может быть и межзёренное.

Вязким, как и другим изломам, свойственно неоднородность строения. Даже в пределах одного зерна разрушение происходит неоднородно, например, частично по плоскости скола с образованием гладкой блестящей фасетки в изломе, частично по другим поверхностям, деформированным в процессе разрушения. Макроскопический вид поверхности излома используют для оценки степени вязкости металла. В соответствии с теорией механики разрушения, вязкость является тем механическим свойством, которое наиболее тесно связанно с сопротивлением разрушению, т.е. с сопротивлением распространения трещины. Работа распространения трещины характеризует надёжность материала.

6 Модели упрочнения и разрушения при усталости

Повышение сопротивления усталости при кратковременных перегрузках объясняется деформационным упрочнением, происходящим при пластических деформациях микрообъемов материала, сходным с упрочнением при наклепе.

Деформационное упрочнение обусловлено взаимодействием параллельных или лежащих в параллельных плоскостях сдвига дислокаций. При этом единственным источником упрочнения являются дислокационные диполи, вызывающие направленные искажения, блокирующие перемещение дислокаций. Стадия легкого скольжения заканчивается образованием достаточно большого количества диполей. Существует некоторая критическая плотность дислокаций, по достижению которой скольжение происходит по вторичным системам скольжения, что приводит к резкому росту упрочнения за счет взаимодействия пересекающихся дислокаций. При этом плотность дислокаций с увеличением деформации возрастает быстрее, чем линейная функция. На этой стадии упрочнения эффекты динамического возврата незначительны, поэтому деформационное упрочнение, как и на стадии легкого скольжения, соответствует линейному закону.

При скольжении дислокации испытывают тормозящее воздействие со стороны леса дислокаций. Поэтому при деформации образуются дислокационные скопления. Таким образом, по мере развития деформаций по разным причинам усиливается торможение дислокаций, вызывающее рост напряжений. Возрастание прочности, наблюдаемое при повышении уровня перегрузок до известного предела, можно объяснить прогрессивным увеличением числа микрообъемов, подвергающихся пластической деформации, и увеличением интенсивности дисперсионного упрочнения. На определенной стадии процесс упрочнения прекращается. Это наступает при таком уровне и частоте перемен напряжения, когда в материале возникают необратимые внутри - и межкристаллитные повреждения, нарушающие сплошность материала.

Усталостное разрушение является длительным процессом накопления повреждений: зарождения и развития трещин. Кроме того, его отличительная особенность та, что усталость металлов наблюдается при напряжениях как выше, так и значительно ниже обычного предела текучести материалов.

Существует несколько механизмов зарождения трещин:

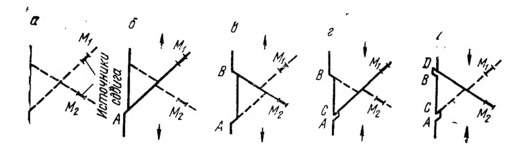

1) Механизм Коттрелла-Халла предусматривает образование выступов и впадин на поверхности в результате скольжения по двум системам плоскостей (рисунок 16).

а – исходное состояние; б – работа источника М1 в прямом полуцикле;

в – работа источника М2 в прямом полуцикле; г – работа источника М1 в

обратном полуцикле; д – работа источника М2 в обратном полуцикле.

Рисунок 18 – Механизм образования поверхностных выступов и впадин при циклическом нагружении (механизм Коттрелла – Халла)

За время одного полуцикла напряжения источник М1 генерирует дислокации, образующие на поверхности ступеньку А одного направления. Затем в том же полуцикле начинает действовать источник М2 в другой плоскости скольжения, в результате работы которого на поверхности возникает ступенька В противоположного направления, а первый источник М1 смещается относительно своей плоскости скольжения. При обратном полуцикле напряжения источник М1 образует ступеньку С, не совпадающую по направлению со ступенькой А и отстоящую от нее на величину смещения, вызванного действием источника М2 за прямой полуцикл напряжения. Аналогичным образом действие источника М2 вызывает при обратном полуцикле появление ступеньки D, смещенной относительно В и не совпадающей с ней по направлению. Образовавшиеся таким образом впадины и выступы растут при последующих циклах нагружения.

Механизм Коттрелла—Халла объясняет возникновение выступов и провалов в соседних полосах скольжения, однако, согласно этой модели отдельная полоса скольжения должна приводить к появлению либо впадины, либо выступа по всей длине ее пересечения с поверхностью, что не всегда подтверждается экспериментальными наблюдениями.

Механизм Мотта связывает образование выступов на поверхности с циклическим движением винтовой дислокации (рисунок 17), которая за время первого полуцикла перемещается по одной поверхности полосы скольжения, а затем путем поперечного скольжения переходит к другой поверхности и движется вдоль нее при обратном полуцикле в противоположном направлении. В конце этого полуцикла дислокация снова возвращается на исходную поверхность в результате поперечного скольжения и контур ее движения, таким образом, замыкается. Следствием такого движения является перемещение объема материала, ограниченного контуром параллельно линии дислокации, на расстояние, равное ее вектору Бюргерса.

Рисунок 17 – Образование выступов при циклическом движении винтовой дислокации по механизму Мотта

Механизм Мотта не может объяснить одновременное образование выступов и провалов. Кроме того, реализация схемы Мотта должна предусматривать действие некоторого запирающего механизма, который преобразует колебательное движение дислокации в движение по замкнутому контуру.

Общепринято деление процесса усталостного разрушения материалов на четыре стадии:

Стадия 1 — инкубационная — связана с накоплением локальных объёмов с предельной плотностью дислокаций в циклически деформируемом материале. Для зарождения усталостного разрушения (появления трещин) необходима пластическая деформация, которая проявляется в виде полос скольжения, выходящих на поверхность деформируемого тела.

Стадия 2 — зарождения трещины – период накопления обратимой повреждаемости в пределах отдельных зёрен, образование субмикротрещин в полосах скольжения, у границ блоков, зёрен и двойников, около частичек второй фазы, включений в результате слияния дислокаций и вакансий, а также возникновения разрывов, обусловленных концентрацией напряжений. Процесс протекает все более неравномерно — субмикротрещины растут и сливаются, превращаясь в микротрещины.

Стадия 3 — докритическое развитие трещины – период стабильного роста трещины. Третья стадия начинается, когда одна из микротрещин, находящаяся в наиболее благоприятных условиях, пересекает границу одного, а затем нескольких зёрен и перерастает в макротрещину. Разрушение, которое было вначале более или менее равномерно распределено в деформируемом материале (главным образом в его приповерхностном слое), постепенно концентрируется и наконец, полностью локализуется у доминантной макротрещины, развитие которой и есть усталостное разрушение тела. Дальнейший процесс усталостного разрушения материала связан с развитием сформировавшейся макротрещины. При переходе от микро - к макротрещине первая зарождается и распространяется преимущественно в плоскостях скольжения в направлениях, близких к плоскостям максимальных касательных напряжений. Далее, достигнув некоторой длины, она меняет направление и распространяется в плоскостях, перпендикулярных максимальным нормальным напряжениям. Третья стадия оканчивается, когда макротрещина достигает критического размера.

Стадия 4 — стадия долома – период нестабильного или ускоренного роста трещины, приводящий к окончательному разрушению. Трещина растёт спонтанно за счёт энергии деформации тела до полного разделения его на части. Продолжительность этой стадии обычно мала по сравнению с предшествующими, и поэтому её часто не принимают во внимание.

7 Методы термической обработки оловянной бронзы

Оловянные бронзы подвергают гомогенизации и промежуточному отжигу. В зависимости от содержания олова бронзы делят на однофазные α - бронзы (содержание олова до 6 %) и двухфазные α + эвтектоид [α + δ (Сu31Sn8)] (содержание олова более 6 %). Чем больше в сплаве олова, тем больше эвтектоида, а так как эвтектоид хрупкий, то в оловянных бронзах максимальное содержание олова 11 %. Для выравнивания химическоrо состава в однофазных бронзах и для превращения двух фазной структуры с включениями твердой δ - фазы в однофазную α - фазу (в связи с чем повышается пластичность) бронзы подвергают гомогенизации при 700 750 °С с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки отжигают при 550 °С. Деформируемые оловянные бронзы содержат олова до 6 % (однофазные α - бронзы, например, БрОЦ 4-3 и др.) и для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизационному отжигу при 600 - 700 °С.

Основная цель этих операций - облегчение обработки давлением.

Заключение

Основными преимуществами оловянно-цинково-свинцовистых бронз заключаются в их прочности, пластичности, повышенной коррозионной стойкости в морской воде. Свинец повышает антифрикционные свойства сплава. Применение оловянной бронзы зависит от типа сплава, который представлен на современном рынке двумя вариантами – деформируемый и литейный.

Деформируемые бронзы используются, как правило, для изготовления широкого класса пружин, вкладышей, втулок, муфт и других деталей, в которых необходимо наличие высоких антифрикционных свойств. Литейный бронзовый сплав идеально подходит для производства арматуры, подшипников, шестерёнок и других ответственных деталей, при эксплуатации которых требуется износостойкость и долговечность.

Несмотря на свою достаточно высокую стоимость, бронза с каждым годом пользуется растущим спросом в различных проектах и на производстве. Выразительный внешний вид изделий из бронзы удачно дополняется высокими техническими характеристиками. Продолжительный срок службы изделий из бронзы сегодня не подвергается сомнению – например, рентабельность изделий, оснащённых на ответственных участках бронзовой деталью, характеризуется самыми высокими показателями. Таким образом, производство бронзы будет развиваться и в дальнейшем, предлагая потребителю всё более высокие свойства этого цветного сплава.

Курсовая работа выполнена в полном объеме.

Список литературы

1. Блантер М. Е. Металловедение и термическая обработка. М.: Металлургия, 1971.

2. Гуляев А.П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп.М.: Металлургия, 1986. 544 с.

3. Смирягин А.П. Промышленные цветные металлы и сплавы. М.: Металлургия, 1956. 556 с.

4. Цветные металлы и сплавы. Справочник. Издательство «Вента-2». 2001.

5. Чернавский С.А. Подшипники скольжения. М.: МАШГИЗ. 1963.

Date: 2015-06-08; view: 933; Нарушение авторских прав