Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Справочно-информационный блок. Внимательное изучение материала раздела [33

Внимательное изучение материала раздела [33. — С. 58] показывает, что будущему учителю технологии предстоит непростая задача изложения школьникам значительного по объему, изобилующего техническими определениями материала. Мы сочли полезным предложить подборку общих справочных материалов, которые могуч быть использованы при подготовке занятий с учащимися. Обращаем внимание, что отбор необходимого для урока материала производится исключительно по усмотрению учителя.

Машинами называются технические устройства, предназначенные для выполнения производственных (логических, двигательных, физиологических) функций человека.

В зависимости от выполняемых функций машины можно классифицировать следующим образом:

К логическим машинам относятся — электронно-вычислительные машины, компьютеры...

К физиологическим — автономные роботы, искусственные органы человека и другие.

К двигательным — паровые машины, двигатели внутреннего сгорания (ДВС), электродвигатели, турбины и т.п.

К трансформирующим (технологическим) — всевозможные дерево- и металлообрабатывающие станки, бумагоделательные машины, ткацкие станки, печатные машины и др.

К транспортирующим — автомобили, тракторы, эскалаторы, насосы, операторы-манипуляторы и т.п.

Современная машина — это машина развитая. Развитая машина представляет собой взаимодействующую совокупность источника движения (энергии), передаточного механизма и исполнительного органа. Двигателей у машины может быть несколько. Исполнительных органов — тоже. В этих случаях передаточный механизм должен обеспечивать согласованность всех их взаимодействий.

Механизмами называются технические устройства, служащие для преобразования движений или усилий. В различных технологических устройствах часто обе эти задачи решаются одновременно (парал-

лельно), поэтому в каждом конкретном случае необходимо учитывать основное назначение механизма.

Действительно, в технических устройствах механизмы как бы «передают» движение (усилие) от двигателя к исполнительному органу. В связи с этим механизмы иногда называют передачами. Однако понятие «передача» в техническом смысле более узкое, чем «механизм».

Теория механизмов и машин разделяет все механизмы преобразования движения на две группы.

1. Механизмы преобразования движения. Сюда относятся технические устройства, преобразующие один вид движения в другой.

Например, вращательное в поступательное, прерывистое в непрерывное и т.п.

2. Передачи — технические устройства, преобразующие определенным образом только параметры движения без изменения его

вида. Например, передавая вращение, изменяют его направление,

ускоряют или замедляют его. В отличие от механизмов, передачи

не имеют каких-либо устройств для изменения параметров движения в каком-либо диапазоне. Изменение параметров движения в

данной передаче всегда однозначно. Теория механизмов и машин

к механизмам преобразования движения относит винтовые, реечные, кривошип но-шатунные, кривошипно-кулисные, кривошип-

но-коромысловые, эксцентриковые, мальтийские, зубчатые механизмы с неполнозубыми колесами, храповые, кулачковые и зубчатые механизмы с некруглыми, обычно эллиптическими колеса

ми. К передачам — фрикционные, ременные, зубчатые, винтовые

зубчатые и червячные, цепные, гидравлические и др.

В технических устройствах часто применяют сложные механизмы, состоящие из однотипных или разнотипных передач. Механизмы, включающие в себя однотипные передачи, например зубчатые, называют иногда сложными передачами в отличие от простых передач, решающих задачу передвижения или усилия за счет однократного их изменения.

Механизмы, все части которых движутся как бы в одной плоскости, называются плоскими, в отличие от пространственных механизмов.

Часть технического устройства, совершающую движение относительно других его частей, в теории машин и механизмов называют кинематическим звеном. Звено может состоять из одной или нескольких, неподвижно соединенных между собой деталей. Станина (корпус) технического устройства вместе со всеми неподвижно соединенными с ней деталями также представляет собой кинематическое звено — стойку.

Два подвижных, соединенных между собой звена, обеспечивающих взаимное перемещение, образуют кинематическую пару. Если относительное движение звеньев происходит в одной плоскости,

пару называют плоской, если в пространстве — пространственной. Кинематические пары называются низшими, если соприкосновение звеньев происходит по поверхности, и высшими, если соприкосновение звеньев осуществляется по линии или в точке.

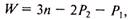

Работоспособность плоского механизма легко проверить, пользуясь формулой П. Л. Чебышева:

где: п — число подвижных звеньев, Р2 — число низших кинематических пар,  — число высших кинематических пар, W — число степеней подвижности механизма. Оно указывает число ведущих звеньев в механизме. Если W = О, то механизм превращается в жесткую форму. Если IV = 1, то механизм работоспособен. Элементарные части, на которые может быть расчленено техническое устройство, называются деталями. Деталь — это часть технического устройства, изготовленная, как правило, из одного куска материала и имеющая в данном устройстве самостоятельное значение и наименование. В технике различают два основных вида деталей:

— число высших кинематических пар, W — число степеней подвижности механизма. Оно указывает число ведущих звеньев в механизме. Если W = О, то механизм превращается в жесткую форму. Если IV = 1, то механизм работоспособен. Элементарные части, на которые может быть расчленено техническое устройство, называются деталями. Деталь — это часть технического устройства, изготовленная, как правило, из одного куска материала и имеющая в данном устройстве самостоятельное значение и наименование. В технике различают два основных вида деталей:

1) типовые — повторяющиеся в различных устройствах;

2) специальные — встречающиеся только в данном устройстве.

При определении вида детали надо исходить из основного ее

назначения. К типовым деталям часто относят и типовые узлы, например муфты, подшипники и т.д. В этом случае имеют в виду, что данные узлы состоят из типовых деталей. Узлом называют две или более детали, соединенные так, что они образуют часть технического устройства, имеющую самостоятельное назначение в данном устройстве.

Типовые детали подразделяют на две группы: типовые конструкционные и типовые крепежные. К первой группе относят валы, оси, шкивы, зубчатые колеса, ходовые винты и гайки, рычаги, стойки и другие детали, которые образуют конструкцию технического устройства. К типовым крепежным деталям относят болты, гайки, шпильки, шпонки, штифты и т.д. Назначение крепежных деталей — соединять (скреплять) конструкционные детали в единое целое.

Вал обычно представляет собой стержень цилиндрической (может быть и иной) формы. На валах закрепляются детали, с помощью которых передается крутящий момент (движение) от одного вала к другому. Валы могут быть гладкими, ступенчатыми, пустотелыми, коленчатыми и др.

Ось по форме напоминает вал, но, в отличие от него, не передает крутящего момента. Она только поддерживает вращающиеся вместе с ней или относительно ее детали. Оси могут быть неподвижными, например ось велосипедного колеса, или подвижными. Подвижные оси вращаются вместе с закрепленными на них деталями (например, ось железнодорожного вагона).

Опорные части валов и осей называют шипами, или цапфами. Цапфу, расположенную на торце вала или оси, называют пятой.

Подшипники — это опоры для валов и осей, обеспечивающие нормальное их вращение. В простейшем случае это отверстие в стенке корпуса, в которое вставляется шип вала или оси. По принципу работы подшипники делятся на подшипники скольжения и подшипники качения. В подшипниках качения шарики или ролики заключены, как правило, в специальную обойму — сепаратор. Торцовые подшипники часто называют подпятниками.

Муфты — типовые узлы, служащие для соединения концов валов, труб, тяг и т.п. В технике используется большое количество видов муфт: кулачковые, фрикционные, глухие и т.д.

Шкив — обычно гладкое колесо с ободом, приспособленным для охватывания его ремнем. Обод может быть гладким — для гладкого ремня или иметь специальные профильные канавки — для профильных, например клиновых, ремней. В последние годы распространены зубчатые ремни с соответствующим профилем шкивов. Шкивы могут быть одноступенчатыми или многоступенчатыми, одноручьевыми (одноканавочными) или многоручьевыми.

Зубчатые колеса делятся на прямозубые, косозубые и шевронные. Форма зуба может быть различной по профилю. Чаще всего используются зубчатые колеса с эвольвентными зубами. Зубчатые колеса в зависимости от расположения их осей делятся на цилиндрические, конические и червячные. Косозубые колеса применяются при значительных усилиях и скоростях вращения. Шевронные — при тяжелых условиях работы.

Конструкционные винты и гайки служат в основном для преобразования движения.

Шпонки служат для закрепления шкивов или зубчатых колес на валах (осях). Для этого на валу и, соответственно, на закрепляемой детали делают специальные канавки — шпоночные пазы, куда и вставляется шпонка. Различают призматические, сегментные и клиновые шпонки.

Шайба — деталь, помещаемая под гайку для улучшения качества резьбового крепежного соединения.

Шпилька — крепежная деталь цилиндрической формы, имеющая на обоих концах резьбу.

Шплинт - деталь, изготавливаемая из проволоки, обычно полукруглого сечения, и предназначенная для фиксации гайки или головки болта в определенном положении.

При сборке любого технического устройства из деталей эти детали необходимо соответствующим образом расположить и соединить. Соединение деталей — конструктивное скрепление их в целях образования из деталей определенного технического устройства или отдельного узла. Все многообразие встречающихся в технике соединений можно объединить в две группы: подвижные и непол-

вижные соединения. Подвижные соединения обеспечиваются в основном за счет подвижных посадок (посадок с зазором). Неподвижные соединения подразделяются на неразъемные и разъемные. К неразъемным можно отнести заклепочные, сварные, клеевые, паяные и т.п. соединения. К разъемным — шпоночные, шлице-вые, резьбовые, клиновые, соединения за счет посадок с гарантированным натягом и т.п.

Для расчета, ремонта, изучения устройства и работы технических устройств необходимо уметь составлять и читать их кинематические схемы.

Знакомство учащихся с кинематическими схемами технических устройств осуществляют параллельно с изучением этих устройств.

Кинематические схемы позволяют видеть за условными изображениями «живые» детали и их принципиальное взаимодействие. Это способствует формированию абстрактного мышления учащихся и развитию пространственного воображения. При помощи кинематических схем легче проводить сравнительный (политехнический) анализ технических устройств.

Кинематическая схема — это графическое, с помощью условных обозначений, изображение технического устройства, используемое для изучения принципов работы устройства. Схема не отражает действительного конструктивного устройства машин (аппарата, прибора, механизма...).

На кинематических схемах детали обозначаются в виде условных изображений, предусмотренных соответствующими ГОСТами. Как правило, указываются только подвижные соединения. Детали, неподвижно соединенные между собой, изображаются как одно целое (звено). Звенья могут быть твердыми (жесткие или гибкие). Жесткие звенья могут передавать любые нагрузки, гибкие — только растягивающие, жидкие и газообразные — только сжимающие. Звенья образуют кинематические пары. Систему взаимосвязанных звеньев и кинематических пар, изображенных на схеме, называют кинематической цепью. Если каждое звено входит в две и более кинематические пары, то цепь называют замкнутой. Если же хотя бы одно звено входит лишь в одну пару, цепь называют разомкнутой.

Классификация и обозначение схем — по ГОСТ 2.701—76 ЕСКД. Кинематические схемы выполняют в соответствии с требованиями ГОСТ 2.703 — 68 и ГОСТ 2.701—76, который определяет общие правила выполнения схем всех видов.

На кинематической схеме технического устройства изображают все элементы и их соединения (звенья, пары, цепи), отражают кинематические связи между ними, как механические, так и немеханические, а также связь с источником движения. Кинематическую схему составляют с таким расчетом, чтобы с ее помощью

можно было осуществить регулирование, управление и контроль заданных движений исполнительных органов технического устрой-ства. Схему изделия вычерчивают, как правило, в виде развертки. Можно вписывать ее в контур изображения технического устройства, а также вычерчивать в аксонометрических проекциях. На кинематической схеме допускается:

а) перемешать элементы вверх или вниз относительно истинного

положения, выносить их за контур изделия, не меняя положения;

б) поворачивать элементы до положения, наиболее удобного

для изображения.

В этих случаях сопряженные звенья, пары, вычерченные раздельно, соединяют штриховыми линиями. Размеры взаимодействующих элементов на схеме должны быть пропорциональны размерам этих элементов в изделии.

На схеме, помимо графического изображения деталей, указывают номера валов (римскими цифрами — I, И, III и т.д.) и всех других повторяющихся элементов (арабскими цифрами — 1, 2, 3 и т.д.), а также функциональное назначение и название (можно сокращенно) каждой самостоятельной группы элементов. Например: Б1 (блок зубчатых колес), М2 (муфта) и т.д.

Чтение кинематических схем не сводится к простой расшиф-ровке отдельных условных изображений, а предлагает выяснение отношений, которые заложены при соединении этих условных изображений в единую кинематическую цепь. При чтении кинематических схем в учебных целях часто ограничиваются определением последовательности передачи движения, выяснением характера взаимосвязей и взаимодействия отдельных элементов технического устройства.

Для выяснения количественных отношений между элементами технического устройства необходимо знание основных параметров этих элементов (шаг резьбы, модуль зубчатого зацепления и др.).

Шагом Р винтового или зубчатого зацепления называют расстоя-ние между одноименными точками двух соседних витков резьбы (ниток) или зубьев зубчатого колеса (рейки). От шага следует отличать ход резьбы Рп

Рп=Рп,

где п — число заходов резьбы.

Модулем называют число миллиметров диаметра делительной окружности зубчатого колеса, приходящееся на один зуб этого колеса:

где т — модуль зубчатого зацепления, Ц, — диаметр делительной окружности, Z— число зубьев зубчатого колеса.

|

|

Работать в паре могут только колеса (или колесо с рейкой) одного модуля. Шаг зубчатого зацепления кратен числу  (3,14...), поэтому (3,14...), поэтому

|

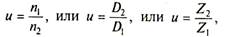

| Передаточное число. В передачах вращательного движения |

где  — число оборотов ведущего колеса (вала), п2 — число оборотов ведомого колеса (вала),

— число оборотов ведущего колеса (вала), п2 — число оборотов ведомого колеса (вала),  — число зубьев ведущего колеса. Z2 — число зубьев ведомого колеса,

— число зубьев ведущего колеса. Z2 — число зубьев ведомого колеса,  — контактный диаметр ведущего колеса, D2 — контактный диаметр ведомого колеса, и — передаточное число передачи.

— контактный диаметр ведущего колеса, D2 — контактный диаметр ведомого колеса, и — передаточное число передачи.

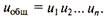

В сложных передачах и механизмах общее передаточное число равно произведению всех передаточных чисел:

Б практике иногда пользуются величиной обратной передаточному числу. Эта величина называется передаточным отношением.

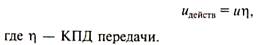

При определении передаточного числа (отношения) для передач трением и им подобных необходимо учитывать коэффициент полезного действия (КПД) передачи:

Задание

1. Продумать методику изложения нового материала и технику

иллюстрации устного сообщения учебными пособиями.

2. Разработать ход проведения занятия.

Порядок выполнения работы

1. Изучить содержание материала раздела, распределить его по

занятиям.

2. Сформулировать цели урока.

3. Повторить материал справочно-информационного блока данного занятия. Отобрать технические сведения, которые будут сообщаться детям на данном уроке. Оценить их доступность для восприятия.

4. Подобрать учебно-наглядные материалы и определить место

их использования в объяснении материала.

5. Разработать схему теоретической части урока.

6. Составить схему и отобрать содержание вводного инструктажа занятия.

7. Определить форму проведения самостоятельной работы учащихся (письменное инструктирование, лабораторно-практическая

работа, работа со справочной литературой и др.).

8. Подобрать научно-популярную литературу, которая может

быть рекомендована учащимся.

9. Составить план-конспект данного задания.

Литература: [9, 31, 33, 35].

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА № 17

МЕТОДИКА ИЗУЧЕНИЯ ЭЛЕМЕНТОВ

МАТЕРИАЛОВЕДЕНИЯ

Цели работы:

• освоение методики изучения со школьниками элементов материаловедения;

• развитие умений по формированию у учащихся производствен

ных понятий.

Общие методические рекомендации

Анализ программы «Технология» показывает, что в материал включена большая группа общетехнических дисциплин, которые призваны создавать базу для усвоения специальных вопросов. По существу, они являются связующим звеном между школьными предметами физико-математического цикла и преподаванием технологии. В школе, где учитель технологии часто является единственным специалистом с инженерным образованием, функции интеграции учебных дисциплин с целью направленной подготовки школьников к самостоятельной трудовой деятельности, вероятнее всего, будут сфокусированы на занятиях по технологии. В программе нет ни одного раздела, где можно обойтись без тесной связи с технологией конструкционных материалов (ТКМ). Следовательно, необходимы глубокие осмысленные представления о материалах, их свойствах, способах получения и областях рационального и экономного использования.

Последнее особенно важно, ибо до сего времени отечественные изделия отличает повышенная (по сравнению с изделиями развитых стран) материалоемкость, а это, кроме прочего, экономический фактор.

Таким образом, учитель технологии не может обойтись без объяснения целого ряда понятий, связанных с материаловедением.

В V классе должны быть заложены следующие знания и представления:

■ для изготовления изделий используются разные материалы, которые обладают различными свойствами, — эти свойства необходимо учитывать при их обработке; знать и уметь различать основные породы и пороки древесины;

• обязательный элемент чертежа, марка и наименование конструкционного материала обозначаются в штампе — следователь

но, школьники должны знать обозначение конструкционных материалов в документации;

• по программе происходит ознакомление с разметочными, ударными и режущими инструментами, что предполагает знакомство

с материалами, из которых эти инструменты изготавливают, и с

первоначальными понятиями о термических процессах, осуществляемых с металлами;

• знакомство с тонколистовым металлом и проволокой не может быть полным без знания наиболее значительных изобретений

XIX и XX вв., связанных с получением металлов и их сплавов

(имеется в виду мартеновский, бессемеровский, томасовский методы выплавки, электролиз, электрошлаковый переплав и др.).

В VI классе вопросы по материаловедению еще более конкретизируются. Учащиеся должны в соответствии с требованиями программы:

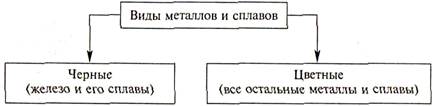

•знать все виды пиломатериалов; иметь общее представление о черных и цветных металлах, о процессе производства чугуна и стали;

• иметь общие представления об обработке металлов давлением

(прокатка, ковка, штамповка, обкатка и т.д.); поскольку предполагается широкое изготовление изделий из сортового проката, это

требует знания сортаментов;

• иметь общее представление о способах изготовления заготовок путем заполнения объемных форм (литье, прессование, порошковая металлургия);

• обработка конструкционных материалов на различных станках

естественно предполагает знание и использование механических и

технологических свойств этих материалов.

Учащиеся VII класса должны получить системные знания по ТКМ. От них требуется:

• знать виды сталей, влияние содержания углерода на свойства

стали; сущность и основы термической обработки сталей; уметь

определять необходимые данные по справочнику;

• иметь общее представление о полимерных, композиционных

и керамических материалах, области их применения: уметь различать образцы полимерных, композиционных (композиты), керамических материалов;

• уметь выбрать типовые технологические процессы обработки

древесины, металлов и других материалов;

• уметь производить расчеты по себестоимости выбранных материалов;

• знать возможности технического и художественного конструирования применительно к свойствам применяемых конструкционных материалов.

Таким образом, вырисовывается картина последовательного (с учетом возрастных возможностей) системного ознакомления учащихся со способами получения и свойствами конструкционных материалов, что в итоге позволяет осуществлять их осмысленный выбор для использования в конкретных условиях.

Технология получения, свойства и применение конструкционных материалов при трудовой подготовке школьников имеют два аспекта методико-педагогического характера. Несомненно, это материал непростой для усвоения учащимися, изобилующий многими, сложными для понимания техническими определениями и терминами. Внутреннее строение материалов и их превращения, зависимость свойств от содержания углерода и других элементов — сложный материал, для уяснения которого учащимися обязательно нужны средства наглядности не только визуального, но и аудиовизуального характера. Многие процессы, происходящие в материалах при их обработке, можно увидеть лишь при мультипликации в кинофрагментах, что не всегда доступно учителю, особенно в школах, удаленных от пунктов проката учебных фильмов. Этот фактор методико-педагогического характера, когда требования научности в изложении и посильности (доступности) могут войти в определенное противоречие, конечно, должен учитываться учителем при изложении материала. Но нельзя не подчеркнуть и второй аспект, играющий важнейшую роль при изучении ТКМ в курсе технологии. По существу, вся история цивилизации связана с развитием и производством конструкционных материалов от первого бронзового орудия до сверхчистых материалов, необходимых в микропроцессорной технике. Это позволяет эрудированному педагогу, знакомому с методикой активизации учащихся, формировать устойчивый интерес к изучаемым вопросам, используя известные факты истории техники.

Кроме того, огромный интерес могут вызвать открытые сравнительно недавно свойства памяти металлов и некоторых видов пластмасс, явление сверхпроводимости, возможность получения металлов с фантастическими прочностными параметрами путем выращивания кристаллов из расплавов и многое другое.

Таким образом, учитель технологии имеет возможность побуждать мотивацию школьников к учебе, когда интерес к изучаемому программному материалу успешно преодолевает его естественную сложность. Кроме того, возможности учителя расширяются за счет связей конструкционных материалов с конструкцией сооружения (изделия). Например, рассказ о сотовой конструкции винтов вертолетов, которые выдерживают огромные нагрузки, является логическим мостиком для разговора о механических свойствах мате-

|

риала и их прямой взаимосвязи с конструктивными особенностями изделия. Такая методика ведет к осмысленному восприятию, вырабатывает у учащихся способность к переносу знаний.

Особенностью преподавания конструкционных материалов является то обстоятельство, что после изучения у учащихся должна быть сформирована система знаний. Не секрет, что редкий мальчишка не знаком с черными и цветными металлами. Но у школьников нет стройного представления о классификации, поэтому так важно эти обрывочные знания ввести в строгие, принятые в технике формы.

Важным методико-педагогическим фактором является формирование представлений о взаимосвязи свойств и назначения, в соответствии с применяемостью в технике. Например, дается стандартная таблица классификации:

Здесь важно сразу объяснить, что есть четкая применяемость в технике: стальной кран в водопроводной сети недолговечен, а бронзовая станина станка хуже чугунной, и хотя золотой унитаз был бы вечен, но экономически это невыгодно.

При ознакомлении учащихся с классификацией сталей по назначению важно, чтобы они уяснили: конструкция может изготавливаться из самой дорогой, дефицитной стали, но это должно быть оправдано. Прежде всего с точки зрения целесообразности и экономичности. Можно привести пример, который будет понятен школьникам. На знаменитых чешских стеклозаводах массу перемешивают платиновым винтом, который стоит больше миллиона крон, а платиновый тигель, где это происходит — вдвое дороже. Однако самые высококачественные стекла для микроскопов и биноклей, других приборов можно получить только так. А рассказ о сталях с особыми свойствами может значительно расширить представления школьников о легировании.

Такие включения в канву рассказа учителя обогащают занятия, делают их увлекательными для школьников. Становится понятным, почему клапан автомобиля, работающий в адских условиях, не может быть выполнен из первой попавшейся под руку стали.

Важным методическим приемом, имеющим большое педагогическое применение, является комплексный рассказ о конструкционных материалах, соединенный с историей техники. Например,

после знакомства с классификацией сталей по качеству, логично перейти к способам получения, обеспечивающим этот параметр.

Борьба с вредными элементами, неизбежно попадающими при плавлении в металлы из пород и воздуха, — серой, фосфором, кислородом, азотом и др. — показывает и эволюцию поиска способов от мартеновского (предложен в 864 г. французским металлургом Пьером Мартеном) до конвертерного — в сосудах грушевидной формы (бессемеровский и томасовский процессы названы по именам английских металлургов). Затем можно переходить к электроспособам.

Электросталь выплавляют в электропечах. Это наиболее совершенный способ, и предложен он в 1802 г. русским физиком и электротехником В. В. Петровым. Теперь будет логичным переход к новейшим специальным способам электрометаллургии — электрошлаковому и вакуумно-дуговому переплаву, электронно-лучевой и плазменной плавке.

Мы были пионерами в космической технологии металлов. Такие исторические факты призваны пробудить чувство национального достоинства за принадлежность к одной из величайших стран мира с развитой наукой и техникой.

Важной дидактической особенностью изложения является широчайшая градация применения конструкционных материалов в технике и показ невозможности существования человеческого общества без конструкционных материалов.

Методика изложения специальных вопросов ТКМ на занятиях по технологии

Отдельных уроков по конструкционным материалам в V, да и в других классах, может не быть, так как методически оправдано, чтобы рассказ о том или ином материале органически вплетался вканву урока, увязался с технологией изготовления изделия. Именно тогда объясняются механические свойства материала и их связь с технологичностью изделия, а затем зависимость в выборе инструмента и его геометрии. В V классе объяснению свойств металлов и их сплавов должен предшествовать рассказ о распространенности веществ в природе (см. схему 8).

Далее нужен наиболее понятный рассказ о физических свойствах металлов (с опорой на известные из бытового опыта знания) с обязательной демонстрацией образцов, так как такие свойства, как магнитные, блеск и др. должны наблюдаться визуально. По сравнительной таблице (табл. 12) даже еще не изучавший раздел «Электричество» пятиклассник может выбрать наиболее теплостойкий и электропроводный металл.

Если позволяет уровень класса, то учитель может объяснить особенности способов производства. Если он не сочтет это необходимым, то методически оправдано, что после знакомства с опера- 319

Таблица 12

Date: 2016-05-24; view: 406; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |