Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Приложение А

(обязательное)

Учебно-методический комплекс«Моделирование установки атмосферно-вакуумной перегонки нефти в программном комплексе Aspen HYSYS»

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра «Технологические машины и оборудование»

УЧЕБНО - МЕТОДИЧЕСКИЙ КОМПЛЕКС

«Моделирование установки атмосферно-вакуумной перегонки нефти в программном комплексе Aspen HYSYS»

по выполнению практических занятий

по дисциплине: «Графические модели технологических процессов переработки нефти и газа»

Уфа 2015

Учебно-методический комплекс предназначен для магистрантов направления подготовки 151000 «Технологические машины и оборудование» для выполнения самостоятельных работ по дисциплине «Графические модели технологических процессов переработки нефти и газа»

Составитель: Абызгильдина С.Ш., профессор кафедры ТМО

Кулагина Э.А., магистрант гр. ММО31-13

Рецензент: Баязитов М.И.

Тукаева Р.Б.

© Уфимский государственный нефтяной технический университет, 2015

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

1. Установка атмосферной перегонки нефти 6

1.1 Описание технологичской схемы 7

2. Моделирование установки атмосферной перегонки нефти 9

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 29

ВВЕДЕНИЕ

Aspen HYSYS представляет собой программный пакет, предназначенный для моделирования в стационарном режиме, проектирования химико-технологических производств, контроля производительности оборудования, оптимизации и бизнес-планирования в области добычи и переработки углеводородов и нефтехимии.

HYSYS включает набор следующих основных подсистем, обеспечивающих решение задачи моделирования химико-технологических процессов:

- набор термодинамических данных по чистым компонентам (база данных) и средства, позволяющие выбирать определенные компоненты для описания качественного состава рабочих смесей;

- средства представления свойств природных углеводородных смесей, главным образом – нефтей и газоконденсатов, в виде, приемлемом для описания качественного состава рабочих смесей, по данным лабораторного анализа;

- различные методы расчета термодинамических свойств, таких как коэффициента фазового равновесия, энтальпии, энтропии, плотности, растворимости газов и твердых веществ в жидкостях и фугитивности паров;

- набор моделей для расчета отдельных элементов технологических схем – процессов;

-средства для формирования технологических схем из отдельных элементов;

-средства для расчета технологических схем, состоящих из большого числа элементов, определенным образом соединенных между собой.

Представленные в программе методы включают в себя:

- уравнения состояния, такие как метод Пенга-Робинсона для расчета коэффициентов фазового равновесия, энтальпий, энтропий и плотностей;

- обобщенные корреляции, такие как метод расчета коэффициентов фазового равновесия Чао-Сидера и метод расчета плотности жидкости API, методы коэффициентов активности жидкости, такие как метод NRTL(Non-Random Two-Liquid–Неслучайное двужидкостное) для расчета коэффициента фазового равновесия;

- специальные методы расчета свойств специфических систем компонентов, таких как спирты, амины, гликоли и системы кислой воды.

Наиболее часто для моделирования процессов добычи, транспортировки и переработки природного газа и нефти используется уравнение состояния Пенга-Робинсона или его расширенная модификация, реализованная в программе HYSYS.

1. Установка атмосферной перегонки нефти

Цель практической работы: получить навыки моделирования в программной комплексе Aspen HYSYS на примере установки атмосферной перегонки нефти.

Технология первичной перегонки нефти имеет целый ряд принципиальных особенностей, обусловленных природой сырья и требованиями к получаемым продуктам. Нефть как сырье для перегонки обладает следующими характерными свойствами: имеет непрерывный характер выкипания, невысокую термическую стабильность тяжелых фракций и содержит в остатке значительное количество сложных гетерогенных органических малолетучих соединений и практически нелетучих смолисто-асфальтеновых и металл-органических соединений, резко ухудшающих эксплуатационные характеристики нефтепродуктов и затрудняющих последующую их очистку.

Поскольку температура термической стабильности тяжелых фракций соответствует примерно температурной границе деления нефти между дизельным топливом и мазутом по кривой ИТК, первичную перегонку нефти до мазута проводят обычно при атмосферном давлении, а перегонку мазута - в вакууме. Выбор температурной границы деления нефти при атмосферном давлении между дизельным топливом и мазутом определяется не только термической стабильностью тяжелых фракций нефти, но и технико-экономическими показателями процесса разделения в целом. В некоторых случаях температурная граница деления проходит около 300 °С, т.е. примерно половина фракции дизельного топлива отбирается с мазутом для получения котельного топлива низкой вязкости. Таким образом, вопрос обоснования и выбора температурной границы деления нефти подробно рассматривают при анализе различных вариантов технологических схем перегонки нефти и мазута.

Обычно перегонку нефти и мазута ведут соответственно при атмосферном давлении и в вакууме при максимальной температуре нагрева сырья с отпариванием легких фракций тяжелых остатков водяным паром. Сложный состав остатков перегонки требует также организации четкого отделения от них дистиллятных фракций, в том числе и высокоэффективной сепарации фаз при однократном испарении сырья.

С точки зрения отмеченных выше свойств нефти как сырья для перегонки технология первичной перегонки нефти характеризуется такими особенностями: применением как минимум двух ступеней перегонки - при атмосферном давлении и в вакууме; применением водяного пара для отпаривания легких фракций из тяжелых остатков; организацией четкого деления нефти и мазута на дистиллятные фракции и остаток с высокоэффективной сепарацией фаз при однократном их испарении.

В то же время сравнительно низкие требования к четкости разделения дистиллятных фракций обусловливают возможность и целесообразность использования сложных ректификационных систем, характеризующихся сравнительно невысокой разделительной способностью, но и высокой термодинамической эффективностью, необходимой для таких энергоемких процессов разделения как первичная перегонка нефти и мазута.

1.1 Описание технологической схемы

Установка предназначена для получения из нефти дистиллятов бензина, керосина, дизельного топлива, трех масляных фракций и гудрона. Кроме этих продуктов на установке получаются сухой и жирный газы, сжиженный газ (рефлюкс), легкий вакуумный газойль. На перегонку обычно поступают нефти или смеси нефтей с содержанием светлых дистиллятов от 42 до 50 % (масс.).

Сырая нефть (таблица 1) после системы теплообмена поступает в предварительной сепаратор в количестве 600 м3/ч. Условия в испарителе: 230°С и 5,303 кг/см2. Пары бензина из сепаратора направляются мимо печи нагрева жидкой части сырья на смешение с нагретым в этой печи до 340°С нижним продуктом сепаратора. Объединенный поток поступает в колонну атмосферной перегонки. Колонна работает с полной конденсацией головного продукта, имеет три объединенных в одном корпусе боковых стриппинга и три циркуляционных орошения. Бензин отбирают с верха колонны, керосин выводят из первого бокового стриппинга, имеющего ребойлер, дизельную фракцию и атмосферный газойль получают соответственно во втором третьем боковых стриппингах, в которые подается водяной пар (рисунок 1)

Рисунок 1 – Технологическая схема установки АВТ

Таблица 1- Характеристики исходной нефти.

| Свойства образца | Плотность |

| 783,4 кг/м3 | |

| Газовая часть | Объемные % |

| n-Pentane | 0.4600 |

| i-Pentane | 0.3700 |

| Propane | 0.0000 |

| i-Butane | 0.1900 |

| n-Butane | 0.1100 |

| H2O | 0.0000 |

Решение этой задачи происходит в два этапа:

1) начальный – создание списка компонентов и выбор термодинамического пакета. Список компонентов содержит индивидуальные компоненты (от С1 до С4 и воду) и псевдокомпоненты, представляющие собой жидкие углеводороды в нефтяной смеси(от С5 и выше). Процедура характеризации нефти преобразует лабораторные данные дистилляции в псевдокомпоненты.

2) моделирование схемы – в схему входит узел предварительного разделения, включающий сепаратор и печь. Подогретый поток поступает в атмосферную колонну.

2. Моделирование установки атмосферной перегонки нефти

Перед началом работы необходимо настроить пакет единиц измерения, для того, чтобы все параметры задавались в нужных нам единицах. Откройте Инструменты, Настройки. Во вкладке Переменные копируйте любую имеющуюся систему и введите необходимые единицы измерения.

Задание термодинамического базиса расчета и характеризация сырья

1. Начните новую расчетную задачу нажав на значок

2. В диспетчере базиса перейдите на вкладку Пакеты флюида и нажмите добавить.

3. Выберите уравнение состояния Пенга-Робинсона(рисунок 2).

Рисунок 2 – Выбор пакета свойств

Закройте окно и перейдите к выбору компонентов. Из списка компонентов выберите газовые компоненты(С3, iC4, nC4, iC5, nC5) и воду (Н2О).

На панели инструментов нажмите кнопку Нефтяной пакет  , чтобы попасть в процедуру характеризации нефтяных смесей (Oil Characterization). Процедура характеризации состоит из трех шагов:

, чтобы попасть в процедуру характеризации нефтяных смесей (Oil Characterization). Процедура характеризации состоит из трех шагов:

1. Задание экспериментальных данных.

2. Создание нефтяной смеси – разбивка введенной разгонки образца на ряд пседокомпонентов или смешение нескольких образцов с разными разгонками.

3. Инсталляция подготовленной смеси в схему.

Задание экспериментальных данных:

На закладке набор данных в окне Характеризация нефти нажмите кнопку Добавить. Таким образом создается новый набор данных. Укажите, что свойства образца будут использоваться в рассчетах(в падающем окне выбрать Использовано), и в появившейся таблице задайте плотность нефти – 783,4 кг/м3 (рисунок 3). Тип данных – ТВР.

Рисунок 3 – Задание данных для характеризации нефти

Теперь укажите, что состав газовой части будут задаваться. Для этого в поле слева Легкая фракция выберите Состав ввода. В правой части окна нажмите селективную кнопку лег. фрак. и задайте снова состав газовой части как на рисунке 4 (убедитесь, что состав задается в об.% жидкости). Нажмите вычислить.

Рисунок 4 - Задание данных для характеризации нефти

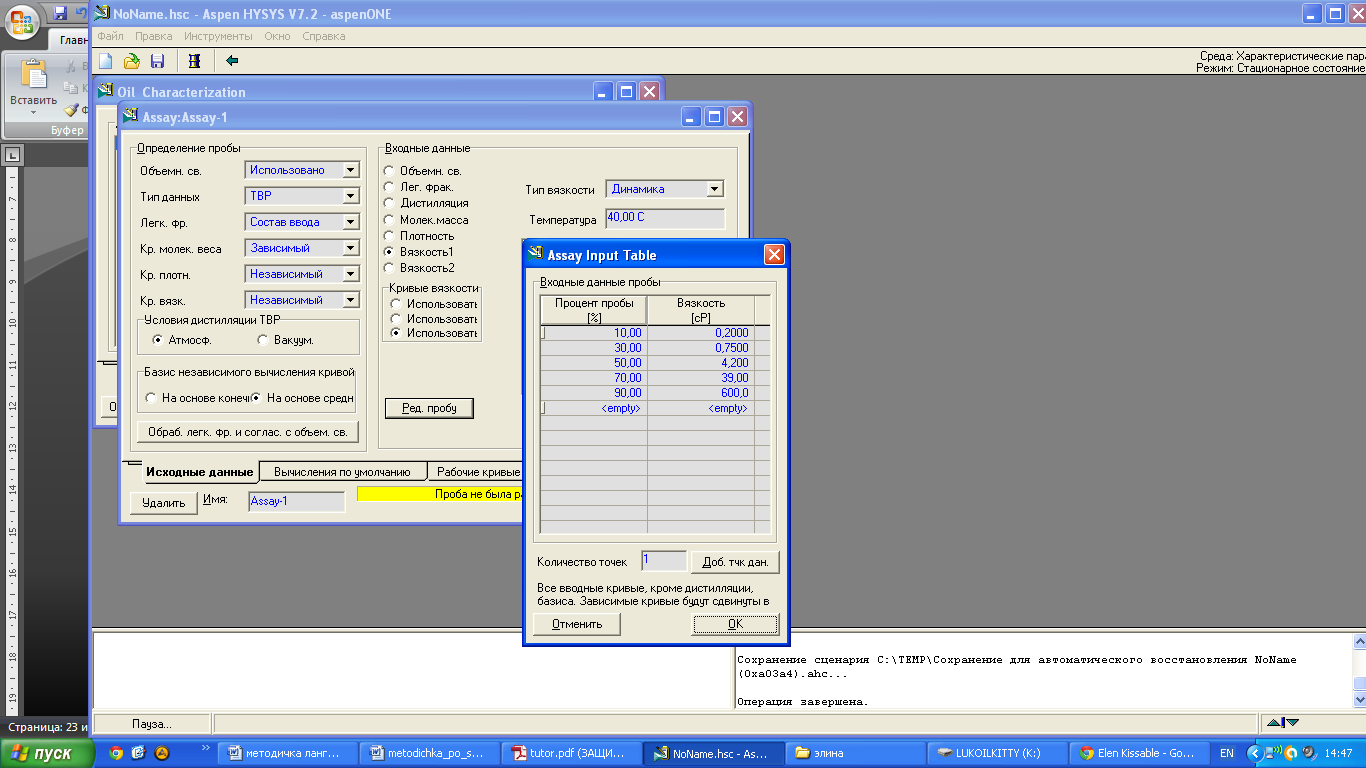

В поле входные данные для дистилляции нажимаем редактировать пробу и вводим данные (убедитесь, что состав задается в об.% жидкости). Также вводим данные для остальных параметров (рис. 5-9).

Рисунок 5- Задание данных для характеризации нефти

Рисунок 6 - Задание данных для характеризации нефти

Рисунок 7 - Задание данных для характеризации нефти

Рисунок 8 - Задание данных для характеризации нефти

Рисунок 9 - Задание данных для характеризации нефти

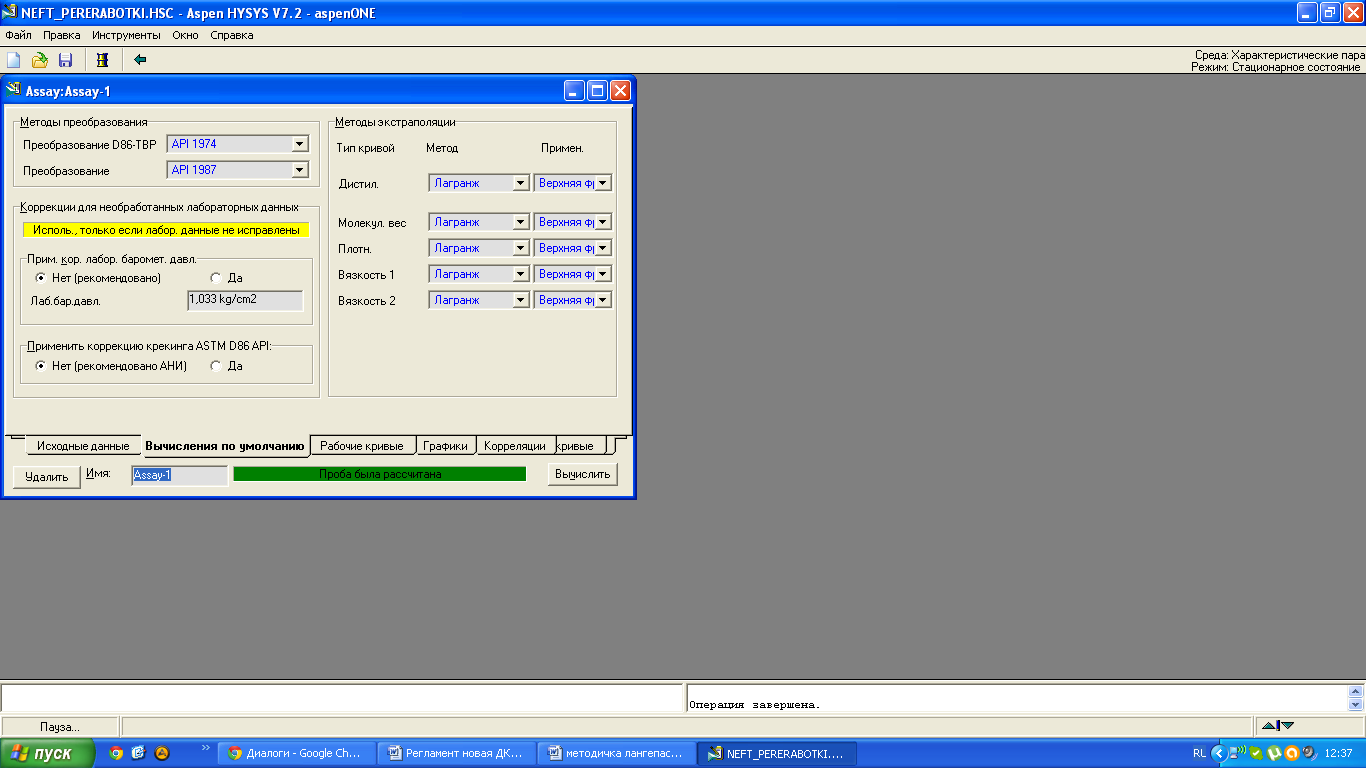

Перейдите на закладку Вычисления по умолчанию и выберите методы экстраполяции – Метод Лагранжа (рисунок 10). Нажмите Вычислить.

Рисунок 10 - Задание данных для характеризации нефти

Создание материального потока

Вернитесь в меню характеризации нефтяной смеси (вкладка Вырезать/смешать). В разделе Доступные смеси нажмите на кнопку Добавить. Будет создана новая смесь. На экране появится окно этой смеси.

Перейдите во вкладку Данные, отметьте курсором имеющийся набор данных и нажмите Добавить. Hysys перенесет отмеченный набор в соседнюю таблицу Расходы (рисунок 11). Рекомендуется, чтобы любой продуктовый поток содержал не менее 5 псевдокомпонентов с коцентрацией более 1%. Поэтому порежем кривую кипения на псевдокомпоненты. Из падающего списка Выбор параметров выберите вариант User Ranges, задайте параметры как на рисунке. Нажмите Переделать.

Hysys рассчитает псевдокопоненты, которые можно увидеть на закладке Таблицы.

Рисунок 11 – Задание нефтяной смеси

Инсталляция подготовленной смеси

В окне процедуры характеризации перейдите на закладку Ввести в действие нефтепродукт и задайте имя потока Сырая нефть, которому будет присвоен состав рассчитанной смеси. Теперь можно закрыть окно процедуры характеризации, вернуться в диспетчер базиса и с помощью соответствующей кнопки возвратиться к базовой среде.

Моделирование предварительного испарителя

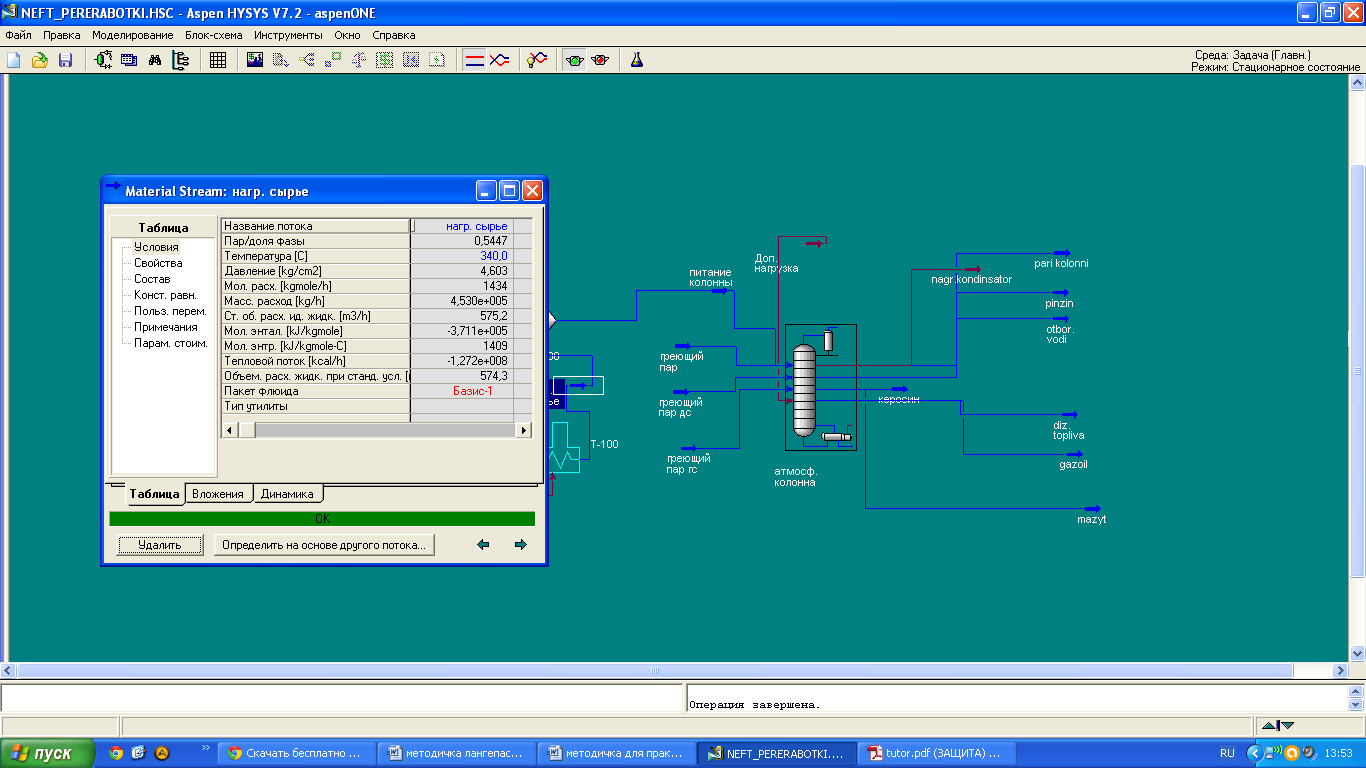

Войти в среду моделирования. Задайте поток питания, как показано в таблице. В поле Инструменты - Настройки задайте набор единиц измерения Si. Закройте окно настроек и задайте температуру потока 230°С, давление 5,303 кг/см2, станд. объем расход. ид. жидкости – 600 м3/час. Поскольку состав потока уже был определен процедурой характеризации нефти, система автоматически рассчитает фазовое равновесие этого потока (рисунок 12).

Рисунок 12 –Параметры потока Сырая нефть

Установите сепаратор, печь (нагреватель – сменить значок) и смеситель как указано на рисунке 13:

Рисунок 13 – Размещение основных аппаратов

Для каждого аппарата необходимо внести данные, приведенные в таблице 2.

Таблица 2 – Параметры для моделирования установки сепаратора, печи

и смесителя.

| Аппарат | Сепаратор Е-1 (рис. 14) | Печь (рис. 15, 16) | Смеситель (рис. 18, 19) | ||||

| Закладка/страница | Поле | Значение | Поле | Значение | Поле | Значение | |

| Данные, соединения | Входы | Сырая нефть | Вход | Жидкость Е-1 | вход | Пар Е-1 | |

| Выход пара | Пар Е-1 | Выход | Нагр. сырье | Нагр. сырье | |||

| выход | Питание колонны | ||||||

| Выход | Жидкость Е-1 | Энергия | Нагрузка печи | ||||

| Параметры | Δр | 0 кг/см2 | Δр | 68,65 кРа | Давление потоков | Задать выход для мин. входа | |

| Рабочая таблица, условия | - | нагретое сырье - температура | 340°С | - |

Рисунок 14 – Задание параметров для сепаратора

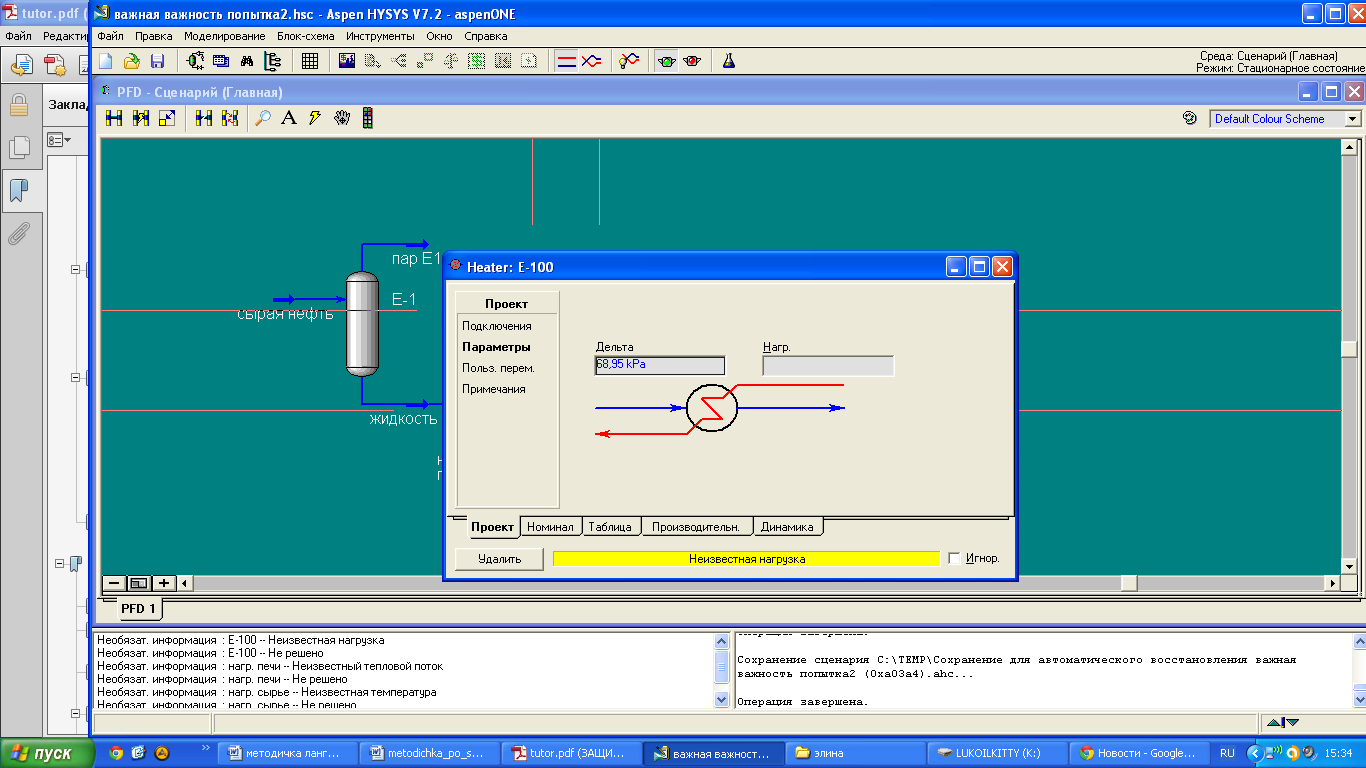

Рисунок 15 – Задание параметров для печи

Рисунок 16 - Задание параметров для печи

При задании печи необходимо дополнительно задать температуру для нагретого сырья, выходящего из печи. Задав температуру 340 °С (рисунок 17) мы получим нагрузку в печи, которая рассчитывается автоматически.

Рисунок 17 – Задание параметров для потока, выходящего из печи

Рисунок 18 – Задание смесителя

Рисунок 19 - Задание смесителя

Расчет атмосферной колонны (установки АВТ)

Перед тем как моделировать атмосферную колонну необходимо задать материальные потоки водяного пара и поток энергии Дополнительная нагрузка (Q-100, параметры не задаются, будут рассчитаны программой) (рис. 21).

В колонну в разных сечениях вводятся три потока водяного пара (таблица 3).

Таблица 3 – Параметры потоков водяного пара

| имя | осн. пар | пар-дизель | пар-газойль |

| Пар | |||

| температура (С) | |||

| давление (кг/см2) | 3,5 | 3,569е-005 | |

| мольн. расход (кгмоль/ч) | 188,7 | 72,16 | 61,06 |

| масс. расход (кг/ч) | |||

| Ст. об. расх. ид. жидк. (м3/ч) | 3,407 | 1,303 | 1,102 |

Создайте материальные потоки. В окне потока Состав введите состав H2O равный 1 и нажмите нормализовать. Далее во вкладке Условия вводим температуру, давление и др. необходимые параметры, запрашиваемые в желтом поле. Программа, получив необходимые данные, сама рассчитает остальные параметры (рис. 20).

Рисунок 20 – Задание параметров потока Основной пар

Рисунок 21 - Задание параметров потока Дополнительная нагрузка

Задание параметров основной тарельчатой секции

Основная атмосферная колонна содержит 29 теоретических тарелок, не считая конденсатора. Давление в конденсаторе – 1,4 кг/см2., давление внизу колонны – 2,3 кг/см2. Сопротивление конденсатора – 0,6 кг/см2. В качестве оценок температур в конденсаторе, на верхней и нижней тарелках задайте 40, 125 и 350 °C соответственно. Сконденсировавшаяся вода отводится боковым потоком из трехфазного конденсатора.

Рисунок 22 – Задание условий работы колонны

Рисунок 23 – Задание условий работы колонны

Установите дефлегмационную абсорбционную колонну  и введите данные согласно таблице 4 (рис.22-25).

и введите данные согласно таблице 4 (рис.22-25).

Таблица 4 - Задание параметров основной тарельчатой секции

| Страница | Поле | Значение |

| Соединения | число тарелок (n) | |

| доп. входн. потоки | питание колонны (вход. ступ. 28) доп. нагр(вход. ступ. 28) | |

| вход нижн. ступени | осн. пар (вход. ступ. 29) | |

| пар сверху | газ | |

| жидкость сверху | бензин | |

| отбор воды | отбор воды | |

| доп. боковой отбор | вода (тип W) | |

| Нижн. вых. поток | мазут (тарелка 29) | |

| поток энерг. конденсатора | нагр. конд. | |

| Профиль давления | давл. конденсатора | 1.4 кг/см2 |

| пад. давл. в конденсаторе | 0.6 кг/см2 | |

| давление в нижней тарелке | 2.3 кг/см2 | |

| Оценки температур | необязат. оценка темп. в конденсаторе | 40 °С |

| на верхней тарелке | 125 °С | |

| на нижней тарелке | 350 °С |

Рисунок 24 – Задание условий работы колонны

Далее укажите, что параметры будут задаваться в объемных единицах, введите значения расхода пара 0 м3/ч и расход жидкости 150 м/ч. Флегм. число равно 1. Готово (рис. 25).

Рисунок 25 – Задание условий работы колонны

Перейдите на закладку Боковые операции специализированного окна колонны. Здесь можно установить, посмотреть, отредактировать или удалить дополнительное оборудование. Нажмите кнопку добавить в окне Сводка боковой отгонной колонны и установите керасиновый стриппинг (КС) (рис. 26), дизельный (ДС) и газойлевый (ГС) (рис.27). Параметры стриппингов приведены в таблице 5. В групповой рамке Конфигурация для КС выберите Повторн. вскип. а для ГС и ДС – отогнанный пар.

Таблица 5 - Параметры стриппингов.

| Наименование | Стриппинг кс | Стриппинг дс | Стриппинг гс |

| Ступень отбора жидкости | |||

| Ступень возврата пара | |||

| Число тарелок | |||

| Конфигурация | повторн. вскип. | отогнанный пар | отогнанный пар |

| Имя продукта | керосин | диз. топливо | атм. газойль |

| Скорость отгона | 80 м3/ч | 100 м3/ч | 30 м3/ч |

| Водяной пар | - | пар-дизель | пар-газойль |

Рисунок 26– Установка боковых стриппингов

Рисунок 27-Установка боковых стриппингов

Для установки циркуляционных насосов перейдите на страницу цирк. насосы и нажмите Добавить. Задайте имя циркуляционного насоса ЦО-1, ступень отбора (1) и ступень возврата (2) и нажмите установить. В поле 1-я активная необходимо ввести расход орошения 330 м3/час и в поле 2-я активная - нагрузку (Duty вместо Temperature Drop) -3,5е 6 ккал/час (рис. 28).

Рис. 28 – Установка циркуляционного орошения

Таким же образом введите значения для ЦО-2 и ЦО-3 (в объемных единицах) (таблица 6).

Таблица 6 – Параметры для циркуляционных насосов.

| Наименование | ЦО-2 | ЦО-3 |

| Ступень отбора | ||

| Ступень возврата | ||

| Расход орошения | 200 м3/час | 200 м3/час |

| Нагрузка | -2,5е+06 ккал/час | -2,5е+06 ккал/час |

Список спецификаций, относящийся к циркуляционным насосам, будет выглядеть следующим образом (рис. 29):

Рисунок 29 – Задание спецификаций

Завершение моделирования колонны

Для расчета колонны необходимо определить, какие именно спецификации важны, и оставить активными только их.

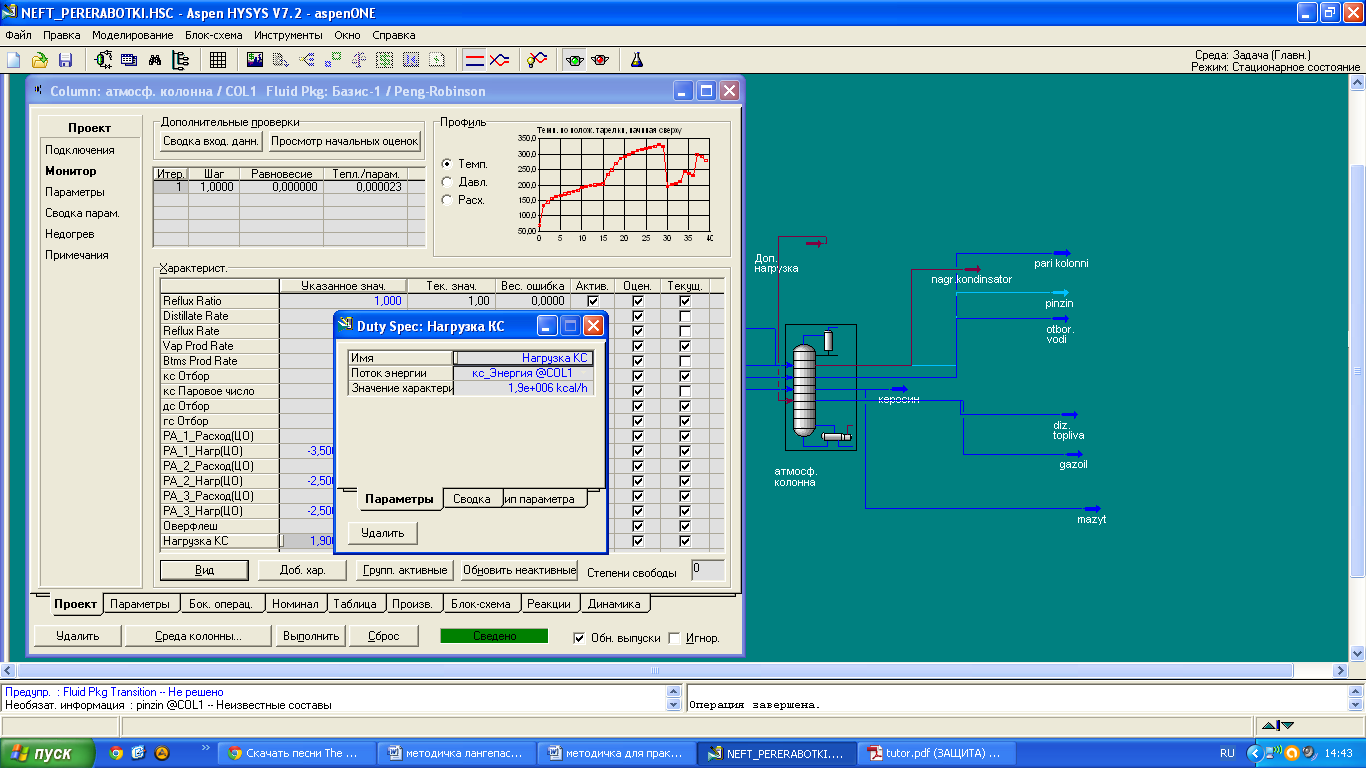

1) Удалите спецификацию КС отношение объемной скорости образования пара, вместо нее задайте новую спецификацию (Доб. хар.- нагрузка колонны) КС [email protected] с нагрузкой 1.9е+06 ккал/час (рис. 30).

Рисунок 30 – Создание спецификации Нагрузка колонны

2) Для спецификации Reflux Ratio задайте значение равным 1.0. Сделайте спецификацию активной.

3) Для спецификации Distillate Rate измените тип единиц на Объемные и задайте значение 100 м3/час. Спецификация должна быть неактивной (рис. 31)

Рисунок 31 – Задание спецификации Объем дистилляции

4) Для спецификации Vap prod Rate задайте значение 0 кгмоль/час. Спецификация должна быть активной.

5) Добавьте новую спецификацию Расход жидкости – Оверфлеш. Задайте расход жидкости с 27 тарелки на тарелку питания 23 м3/час (рис. 32)

Рисунок 32 – Создание спецификации Оверфлеш

Окончательный список спецификаций приведен на рисунке 33.

Рисунок 33 – Список активных спецификаций

Закончив задание спецификаций, нажмите кнопку Выполнить. Когда расчет завершится, результаты можно посмотреть на страницах закладки Результаты.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Афанасьев А.И., Бекиров Т.М., Барсук С.Д. Технология переработки природного газа и конденсата: Справочник – М.: Недра, 2002.

2. Будник В.А. МЕТОДИЧЕСКОЕ ПОСОБИЕ ПО ПРОГРАММЕ ПОДГОТОВКИ СТУДЕНТОВ ТЕХНОЛОГИЧЕСКИХ ДИСЦИПЛИН. Работа в среде «HYSYS»,Салават. 2010

3. М.А. Самборская Технологическое проектирование тарельчатых колонн фракционирования нефти. Метод. указания по выполнению лабораторных работ. Изд-во ТПУ, 2008. Рег №68, 48с.

4. Вольф А.В., Самборская М.А. Проектирование многокомпонентной

ректификации в среде HYSYS. Метод указания по выполнению лабораторных работ. Изд-во ТПУ, 2009. Рег №35, 16с.

Date: 2015-11-14; view: 5835; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |