Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выбор реактора для проведения процесса

Ввиду высокой эндотермичности процесса и работы в отсутствие разбавителя-теплоносителя вначале применяли трубчатые реакторы, обогреваемые топочными газами, чередуя периоды дегидрирования изобутана и регенерации катализатора. Затем стали широко использовать системы с псевдоожиженным микросферическим катализатором. В них скомбинированы регенеративный принцип использования тепла и непрерывная регенерация катализатора.

Широкое распространение реакторов с псевдоожиженным слоем обусловлено их существенными преимуществами:

1. Благодаря интенсивному перемешиванию и мгновенному выравниванию температур процесс протекает в изотермических условиях.

2. Благодаря высокой степени измельчения катализатора увеличивается скорость внутренней диффузии и устраняется внутридиффузионное торможение.

3. Интенсифицируются процессы массопередачи и теплопередачи.

4. Упрощается аппаратурное оформление химических процессов.

5. Резко повышается мощность реактора благодаря тому, что увеличение диаметра реактора до 5-10 м и более не ухудшает распределения газовой и твёрдой фаз по сечению реактора.

Для каталитического дегидрирования бутана применение реактора с псевдоожиженным слоем оказалось весьма прогрессивным.

При диаметре гранул алюмохромового катализатора более 0,9 мм вследствие диффузных отложений снижается выход изобутилена и увеличивается выход кокса. Поэтому уменьшение размера зёрен до нескольких десятых миллиметра должно улучшать показатели процесса дегидрирования. Не менее важным фактором является интенсификация теплопередачи в псевдоожиженном слое. Подвод больших количеств тепла, необходимых для протекания реакции дегидрирования изобутана, также значительно упрощает при поведении процесса в псевдоожиженном слое. Производительность первых агрегатов дегидрирования изобутана составляла 20 тыс. тонн в год. Благодаря применению псевдоожижения в настоящее время удалось создать агрегаты производительностью 45-60 тыс. тонн в год.

На установках, оборудованных реакторами с псевдоожиженным слоем, дегидрирование и регенерацию катализатора проводят в отдельных аппаратах. Т.к. тепла выжига кокса не хватает для нагрева катализатора до требуемой температуры, в регенераторе дополнительно сжигается топливо. Реактор и регенератор первоначально представляли собой пустотелые аппараты, расположенные соосно один над другим или параллельно.

После пуска первых агрегатов дегидрирования изобутана в реакторах с псевдоожиженным слое выяснилось, что выход изобутилена и селективность процесса значительно ниже, чем можно было ожидать на основании данных, полученных на опытных установках. Секционирование реактора и регенератора позволило значительно улучшить показатели процесса. Для секционирования применяются перфорированные решётки провального типа (степень перфорации 20-30%).

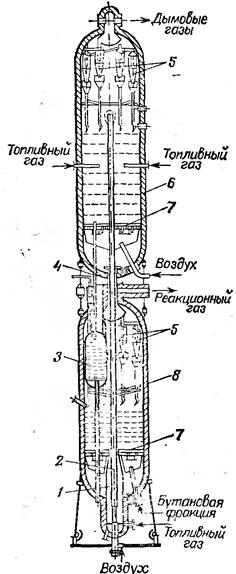

В нашей стране процесс дегидрирования алканов осуществлен в двух вариантах, различающихся транспортировкой катализатора в агрегате реактор — регенератор. На первых установках (типа «Ортофлоу») регенератор установлен на реакторе в едином кожухе, а катализатор транспортируется по прямым линиям внутри обоих аппаратов (рис. 2.5).

Рисунок 2.5. Аппарат типа «Ортофлоу» для дегидрирования бутана в кипящем слое пылевидного катализатора:

1 – отпарная секция; 2 – транспортная линия для катализатора; 3 – десорбер; 4 – стояк; 5 – циклоны; 6 – регенератор; 7 – газораспределительные решетки; 8 – реактор.

Усовершенствованный вариант процесса («Модель 4») дегидрирования алканов (бутана, изобутана, изопентана) отличается от установки типа «Ортофлоу» тем, что реактор и регенератор расположены на одном уровне, причем катализатор в оба аппарата транспортируется в одинаковых U-образных трубах: из реактора в регенератор — воздухом, а обратно — азотом.

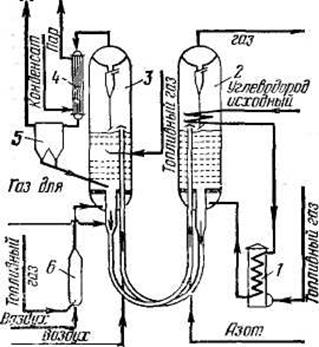

Принципиальная схема узла дегидрирования алканов в алкены, и в частности бутана в н-бутилены, в кипящем слое пылевидного катализатора приведена на рис. 2.6.

Рисунок 2.6. Узел дегидрирования бутана в н-бутилены в кипящем слое пылевидного катализатора:

1 — печь для перегрева углеводородов; 2 — реактор для дегидрирования; 3 — регенератор; 4 — котел-утилизатор; 5 — электрофильтр; 6 —топка.

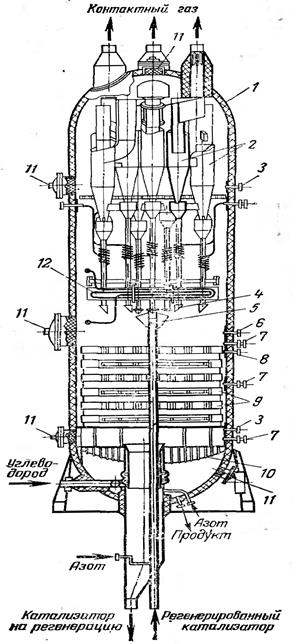

Исходный углеводород — бутановая фракция — проходит через змеевик, находящийся над кипящим слоем катализатора в реакторе 2, частично подогревается контактными газами, затем нагревается в печи 1, обогреваемой топливным газом, и поступает в нижнюю часть реактора 2. Реактор (рис. 2.7) представляет собой вертикальный полый цилиндрический аппарат диаметром 5 м и высотой 29 м. Корпус его выполнен из углеродистой стали, внутри он футерован жароупорным кирпичом, покрытым жаростойкой сталью.

Рис. 2.7. Реактор для дегидрирования углеводородов в кипящем слое пылевидного катализатора:

1 — корпус; 2 —циклоны; 3, 8— штуцеры для дифманометра; 4 — клапаны для ссыпания катализатора; 5 —отражатель потока катализатора; 6 — штуцер для отбора проб; 7 — штуцер для термопары; 9 — секционирующие решетки; 10 — газораспределительная решетка; 11 — люк; 12 — змеевик для закалки контактного газа.

В нижней части реактора имеется газораспределительная решетка 10, над которой помещены 8—12 секционных горизонтальных решеток провального или колосникового типа 9. В средней части реактора установлен змеевик 12 для быстрого охлаждения («закалки») контактных газов. В верхней части реактора установлены циклоны 2 для освобождения контактного газа от основной массы уносимой им катализаторной пыли.

Перегретые пары бутановой фракции из перегревательной печи поступают под газораспределительную решетку 10 и затем через секционные решетки 9 в нижнюю зону реактора. В нижней зоне в кипящем слое пылевидного катализатора при 570— 600 СС происходит дегидрирование бутана в бутилен. После закалки в змеевике 12 и обеспыливания в циклонах 2 контактный газ с температурой около 580 °С из верхней части реактора направляется в котел-утилизатор, а затем на установку разделения бутан-бутиленовой фракции.

Давление в верхней части реактора около 0,15 МПа. Закоксованный катализатор с температурой около 500 °С из нижней части кипящего слоя катализатора поступает в отпарную часть реактора, куда подается азот для удаления из катализатора продуктов реакции. Из нижней части реактора закоксованный катализатор по трубопроводу подается сжатым воздухом в регенератор. Скорость движения пылевидного катализатора в реакторе около 0,3—0,5 м/с. От температуры и объема циркулирующего катализатора зависит температурный режим реакции.

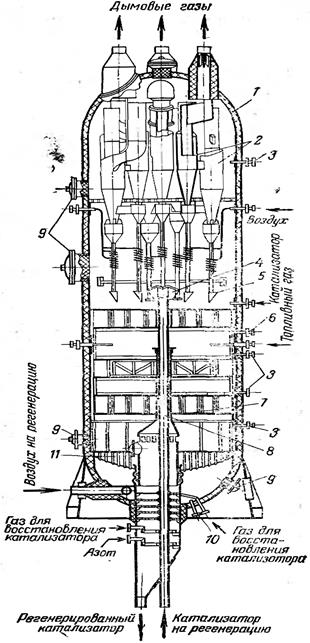

Назначение регенератора (рис. 2.8) — восстановление активности катализатора и его дополнительная подготовка.

Рис. 2.8. Регенератор для восстановления активности катализатора:

1 — корпус; 2 — циклоны; 3 — штуцеры для термопар; 4 — тражатель потока катализатора; 5 — клапаны для ссыпания катализатора; 6 — штуцер для дифманометра; 7 - секционирующие решетки; 8 — транспортная линия катализатора; 9 — люки; 10 — штуцер для опорожнения; 11 — газораспределительная решетка.

По размерам и материалу регенератор аналогичен реактору, конструкции различаются несущественно. В нижнюю часть регенератора под газораспределительную решетку 11 подается сжатый воздух, необходимый для псевдоожижения слоя катализатора, выжигания кокса и окисления трехвалентного компонента катализатора (хрома) до шестивалентного.

Регенератор секционирован шестью решетками 7 для предотвращения попадания нерегенерированного катализатора в реактор. Катализаторный слой в регенераторе состоит из двух зон: в нижней происходит окисление и десорбция катализатора (удаление воды, оксида и диоксида углерода), а в верхней — выжигание кокса и нагрев катализатора до 620—650 °С за счет теплоты сгорания кокса и топливного газа, подаваемого между верхней и нижней зонами. Окисленный и освобожденный от кокса катализатор подвергается дополнительной обработке углеводородным газом в нижней части регенератора (стакане) и в трубопроводе (в процессе транспортировки в реактор). Цель операции — восстановление шестивалентного хрома в трехвалентный. Газ подается под решетку 11.

Вернемся теперь к рис. 2.6. Воздух для регенерации катализатора нагревается за счет сжигания топливного газа в топке 6 и подается в регенератор под давлением. Полученные в регенераторе дымовые газы частично освобождаются от катализаторной пыли в системе циклонов, находящихся в верхней части регенератора, затем проходят котел-утилизатор 4, где за счет охлаждения дымовых газов получается пар, используемый на производстве, и для окончательного обеспыливания проходят через электрофильтр 5, после чего выводятся в атмосферу.

Условия дегидрирования на этом катализаторе могут изменяться в больших пределах: объемная скорость подачи бутана 150—400 ч-1 на единицу объема плотного катализатора, температура 560—600 °С.

Достоинствами данного способа дегидрирования бутана являются его простота и высокие выходы н-бутиленов. К недостаткам относятся большой расход катализатора—1% на сырье или до 35 кг массы на 1 т н-бутиленов; трудности улавливания и утилизации отработанного катализатора.

Date: 2015-07-27; view: 4201; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |