Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Дегидрирование бутана в бутены с регенерацией катализатора

Известно несколько вариантов технологического оформления процесса дегидрирования бутана, различающихся по способам подвода теплоты и регенерации катализатора. В настоящее время в промышленности широкое применение получил процесс дегидрирования бутана в кипящем слое катализатора. Данный процесс впервые разработан и освоен в промышленных масштабах в Советском Союзе. На установках, оборудованных реакторами с кипящим слоем, дегидрирование и регенерацию катализатора проводят в отдельных аппаратах. Реактор и регенератор могут быть расположены параллельно или соосно один над другим. Транспортирование катализатора в первом случае осуществляется по двум одинаковым U-образным линиям в потоке катализатора высокой концентрации (200— 400 кг/м3), а во втором — воздухом по прямым транспортным линиям, проходящим внутри аппаратов.

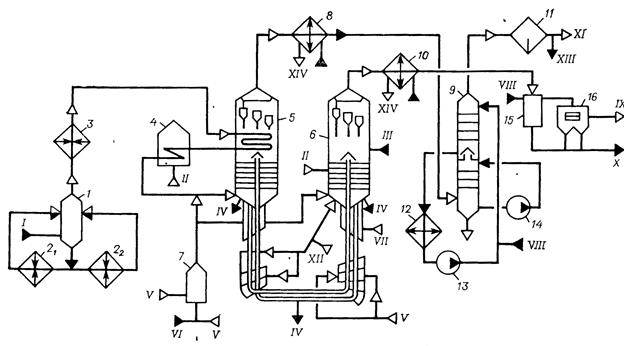

Технологическая схема процесса дегидрирования бутана в бутены на пылевидном катализаторе в кипящем слое с параллельным расположением аппаратов представлена на рис. 1.

Рисунок 1. Схема дегидрирования бутана в бутены в кипящем слое пылевидного катализатора:

Рисунок 1. Схема дегидрирования бутана в бутены в кипящем слое пылевидного катализатора:

1,11 – сепараторы, 21,22 – испарители; 3 - перегреватель; 4 – трубчатая печь; 5 – реактор; 6 – регенератор; 7 – топка; 8,10 – котлы утилизаторы; 9 – скруббер; 12 – холодильник; 13,14 – насосы; 15 – скруббер увлажнитель; 16 – электрофильтр. I – сырье; II – топливный газ; III – свежий катализатор; IV – отработанный катализатор; V – воздух; VI – дизельное топливо; VII – абгаз; VIII – свежая вода; IX – дымовые газы; X – катализаторная пыль; XI – контактный газ; XII – азот; XIII – конденсат на очистку; XIV – водяной пар.

Свежая и рецикловая бутановая фракция поступает в сепаратор 1. Перед сепаратором в линию сырья с целью уменьшения коксообразования может подаваться сероуглерод в количестве 0,00054-0,005% по отношению к сырью. Из сепаратора 1 сырье параллельно поступает в испарители 21 и 22, обогреваемые горячей водой с температурой 82—98 °С. Пары бутана, отсепарированные от капель жидкости, нагреваются до 70 °С в перегревателе 3 и направляются на дальнейший перегрев сначала в закалочный змеевик реактора, а затем в трубчатую печь 4, работающую на газообразном топливе, где пары перегреваются до 550 °С. Из печи перегретые пары бутана поступают через распределительную решетку под кипящий слой в реактор 5. Диаметр реактора 5900/6400 мм, общая высота 33,4 м. Реактор секционирован 11 уголковыми провальными решетками. Для подавления побочных реакций и снижения температуры контактного газа в реакторе над кипящим слоем установлен закалочный змеевик, служащий перегревателем паров бутановой фракции. Реакция дегидрирования эндотермична. Теплота подводится с регенерированным катализатором. Регенерированный катализатор вводится в реактор над верхней секционирующей решеткой, а отработанный выводится из низа реактора. Контактный газ после закалочного змеевика проходит циклоны, расположенные в верхней части реактора, в которых отделяется основное количество катализаторной пыли, и направляется на охлаждение в котел-утилизатор 8, где охлаждается до 300—400 °С. Из котла-утилизатора контактный газ поступает в тарельчатый скруббер 9, в котором охлаждается до 50 °С.

- Скруббер разделен глухой тарелкой на две секции. Контактный газ поступает в нижнюю секцию, где освобождается от основного количества увлеченной катализаторной пыли. В нижней секции скруббера циркулирует вода без дополнительного охлаждения. Вода, подаваемая в верхнюю секцию скруббера, в холодильнике 12 охлаждается до 35 °С. По мере накопления катализаторной пыли часть воды из нижней секции скруббера выводится на очистку. Контактный газ из скруббера 9 поступает в сепаратор 11, в котором отделяется унесенная газом вода. Из сепаратора контактный газ направляется на выделение бутан-бутеновой фракции.

Отработанный катализатор поступает в отпарную секцию, расположенную в нижней части реактора, где освобождается от углеводородов продувкой азотом, а затем подогретым воздухом транспортируется в регенератор 6. По конструкции регенератор сходен с реактором.

Регенератор секционирован 6 решетками. В регенераторе различают две зоны: зону окисления (нижние решетки) и зону регенерации (верхние решетки), куда подается топливный газ.. Катализатор регенерируется при 600—650 °С и давлении 0,118 МПа. Регенерированный катализатор поступает на восстановление в стакан регенератора, куда для этих целей подается абгаз. Восстановленный катализатор транспортируется в реактор. Транспортирование регенерированного катализатора в реактор осуществляется азотом. Для обеспечения подвижности катализатора в стояке и поворотах катализаторопровода в них равномерно по всей длине подается по аэрационным врезкам азот.

В период пуска разогрев системы реактор—регенератор до 400 °С ведется дымовыми газами из топки 7. После нагрева катализатора до 400 °С в кипящий слой регенератора подается жидкое топливо, которое при этой температуре самовоспламеняется и система разогревается до 600 °С. После разогрева катализатора до 600—620 °С в регенератор подается топливный газ.

Газы регенерации проходят циклоны, где улавливается увлеченная дымовыми газами катализаторная пыль, охлаждаются в котле-утилизаторе 10 до 300—350 °С, проходят скруббер-увлажнитель 15, в которомохлаждаются до 150—180 °С, и после электрофильтра 16 выбрасываются в атмосферу. Катализатор, осевший в электрофильтрах, направляется в бункер, а из него выводится из системы или возвращается в регенератор. Потери катализатора восполняются подачей свежего катализатора в регенератор. Потери катализатора в расчете на сырье составляют около 1 % (масс).

Выделение бутан – бутеновой фракции из продуктов реакции

Выделение бутан-бутеновой фракции из контактного газа дегидрирования бутана включает следующие операции: компримирование и частичная конденсация газа; абсорбция и десорбция углеводородов из несконденсированного газа; отгонка легколетучих углеводородов С1—С3 из углеводородного конденсата; отгонка бутан-бутеновой фракции от углеводородов С5 и выше.

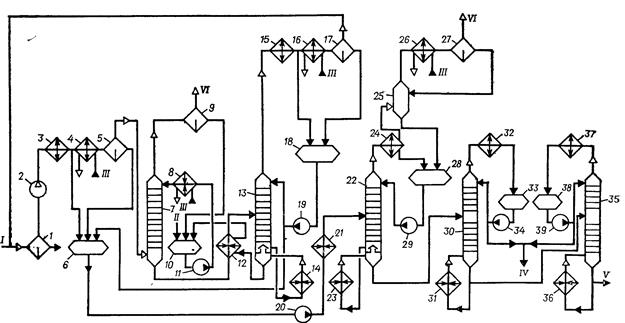

Контактный газ (рис. 2) из цеха дегидрирования бутана компри-мируется до 1,18—1,28 МПа компрессором 2 и подается в конденсатор 3, в котором конденсируется при температуре 40 °С. Конденсат собирается в

Рисунок 2. Схема выделения бутан-бутеновой фракции из контактного газа процесса дегидрирования бутана:

1,5,9,17,27 – сепараторы; 2 - компрессор; 3,15,24,32,37 – водяные конденсаторы; 4,8,16,26 – пропановые конденсаторы; 6,10,18,28,33,38 – емкости; 7 – адсорбер; 11,19,20,29,34,39 – насосы; 12,21 – теплообменники; 13 – десорбер; 14,23,31,36 – кипятильники; 22,30,35 – ректификационные колонны; 25 – скруббер.

I – контактный газ; II – свежий абсорбент; III – пропан; IV – бутан-бутеновая фракция; V – фракция С4 и выше; VI – отдувка в топливную сеть.

емкость 6, а несконденсировавшиеся газы поступают на дальнейшую конденсацию в пропановый конденсатор 4. Паро-жидкостная смесь углеводородов из конденсатора 4 поступает в сепаратор 5, откуда конденсат стекает в емкость 6, а несконденсировавшийся газ направляется в абсорбционную колонну 7 для извлечения углеводородов С4. В качестве абсорбента применяется фракция С6 и выше с ГФУ. Абсорбент перед подачей в колонну охлаждается в пропановом конденсаторе 8 до 13 °С.

Неабсорбированный газ (водород, метан, углеводороды С2—С3 и диоксид углерода) из верха колонны поступает в сепаратор 9 для отделений от механически уносимого абсорбента и отводится в топливную сеть. Насыщенный абсорбент из куба колонны 7 через теплообменник 12 поступает в десорбционную колонну 13. Обогрев десорбера осуществляется паром через выносной кипятильник 14.

Пары углеводородов С4 из верхней части колонны 13 поступают в дефлегматор 15 и пропановый конденсатор 16. Несконденсировавшиеся газы отводятся в сепаратор 1, а полученные конденсаты собираются в емкость 18. Из емкости часть углеводородов подается в колонну в виде флегмы, избыток откачивается в емкость 6. Десорбированный абсорбент из куба колонны 13 проходит теплообменник 12, собирается в емкость 10, охлаждается в пропановом холодильнике 8 до 13 °С и вновь подается на абсорбцию в колонну 7.

Углеводородный конденсат из емкости 6 насосом 20 подается в колонну 22 для отгонки углеводородов С2 —С3. Пары углеводородов С2—С3 отбираются с верха колонны, конденсируются в дефлегматоре 24 и пропановом конденсаторе 26. Несконденсировавшиеся газы стравливаются в топливную сеть. Конденсат собирается в емкость 28 и в виде флегмы возвращается в колонну. Кубовая жидкость колонны 22 самотеком за счет разности давлений поступает в колонну 30 для отделения бутан-бутеновой фракции от углеводородов С5 и выше. Колонна снабжена кипятильником 31. Пары бутан-бутеновой фракции конденсируются в конденсаторе 32, конденсат стекает в сбррник 33, откуда часть его возвращается в колонну как флегма, остальное количество бутан-бутеновой фракции направляется на выделение бутенов.

Кубовая жидкость колонны 30 самотеком за счет перепада давления поступает в колонну 35 на окончательное разделение углеводородов С4 и С5. Обогрев колонны 35 осуществляется паром через кипятильник 36. Кубовая жидкость колонны 35 — углеводороды С5 и выше — откачивается на склад.

Пары бутан-бутеновой фракции конденсируются в конденсаторе 38, конденсат стекает в сборник 38 и вместе с дистиллятом колонны 30 направляется на выделение бутенов.

Разделение бутан – бутеновой фракции с получением бутилена

Для разделения бутан-бутеновой фракции, выделенной из контактного газа первой стадии дегидрирования, применяется метод экстрактивной ректификации. В качестве экстрагентов для разделения бутан-бутеновой фракции используются ацетон и ацетонитрил.

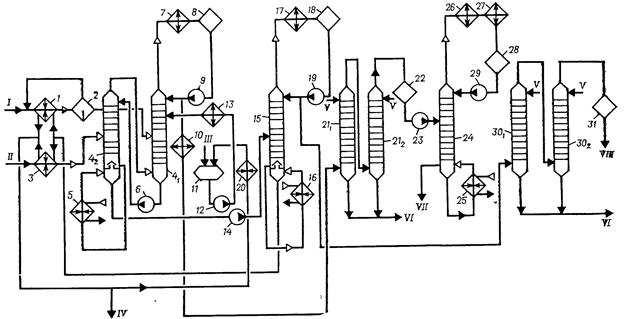

Рисунок 3. Схема разделения бутан-бутеновой фракции экстрактивной ректификацией с ацетонитрилом:

1,3 – испарители; 2 – сепаратор; 41,42 – колонны экстрактивной ректификации; 5,16,25 – кипятильники; 6,9,1214,19,28,29 – насосы; 7,17,26 – дефлегматоры; 8,11,22,28,31 – емкости; 10,13,20,27 – холодильники; 15 – десорбер; 211,212,301,302 - промывные колонны; 24 – колонна азеотропной осушки.

I – бутан-бутеновая фракция; II – бутен-бутадиеновая фракция; III – свежий ацетонитрил; IV – ацетонитрил на регенерацию; V – вода; VI – промывные воды на отпарку; VII – бутановая фракция; VIII – бутеновая фракция.

На рис. 3 приведена технологическая схема процесса разделения бутан-бутеновой фракции методом экстрактивной ректификации с ацетонитрилом. На разделение подается бутан-бутеновая фракция, выделенная из контактного газа дегидрирования бутана, а также рецикловая бутен-бутадиеновая фракция.

Бутан-бутеновая фракция поступает в испаритель 1, где испаряется за счет теплоты циркулирующего растворителя и направляется в зависимости от состава на 8-ю, 12-ю или 16-ю тарелку колонны 41. Бутен-бутадиеновая фракция поступает в испаритель 3, обогреваемый горячим десорбированным растворителем, а затем в колонну 42 на 38-ю или 42-ю тарелку. Колонны 41 и 42 работают как одна колонна с общим числом тарелок 132. Насыщенный растворитель из куба колонны 41 насосом 6 перекачивается в верхнюю часть колонны 42, а пары с верха колонны 42 поступают в нижнюю часть колонны 41. Колонна 42 снабжена кипятильником 5, колонна 41 — дефлегматором 7.

Растворитель — ацетонитрил подается в верхнюю часть колонны 41 на 58-ю и 62-ю тарелки из емкости 11 насосом 12 через холодильник 13. Пары гетероазеотропа бутан—ацетонитрил—вода из верха колонны 41 поступают на конденсацию в дефлегматор 7, конденсат стекает в емкость 8, где происходит расслаивание его на углеводородный и водный слои. Углеводородный слой насосом 9 частично подается на орошение колонны 41 остальное количество через холодильник 10 направляется на отмывку от ацетонитрила в колонну 211. Насыщенный бутенами растворитель из куба колонны 42 насосом 14 подается в десорбционную колонну 15, предназначенную для выделения бутенов из растворителя. Теплота в колонну 15 подводится через кипятильник 16, обогреваемый паром. Отгоняемые бутены вместе с частично увлеченным ацетонитрилом поступают на конденсацию в дефлегматор 17. Конденсат самотеком стекает в емкость 18, где происходит расслаивание на углеводородный и водный слои. Углеводородный слой насосом 19 частично возвращается в колонну 15 в виде флегмы, остальное количество направляется на отмывку от ацетонитрила в колонну 301.

Десорбированный растворитель из куба колонны 15 используется сначала как теплоноситель для обогрева испарителей 1 и 3, затем охлаждается в холодильнике 20 и собирается в емкость 11, куда подается также свежий ацетонитрил. Из емкости 11 через холодильник 13 растворитель вновь подается в колонну 41. Часть растворителя выводится на регенерацию. Отмывка бутановой и бутеновой фракций от ацетонитрила производится в две ступени фузельной водой в колоннах 21Х, 212 и 30г, 302, после чего они поступают в отстойники 22 и 31. Отстоявшаяся вода вместе с промывными водами из колонн 21 и 30 направляется для отгонки ацетонитрила. Количество фузельной воды на отмывку бутановой фракции подается в отношении 1: 1, на отмывку бутеновой — 1,5: 1. Отмытая бутановая фракция с верха колонны 212 поступает в сборник 22, откуда насосом подается на азеотропную осушку в колонну 24. Теплота в колонну подводится через кипятильник 25. Пары азеотропной смеси из

верхней части колонны 24 поступают на конденсацию в дефлегматор 26. Полученный конденсат через холодильник 27 стекает в отстойник 28, где расслаивается на водный и углеводородный слои. Верхний углеводородный слой насосом 29 подается в колонну 24 в виде флегмы. Осушенная бутановая фракция из куба колонны 24 откачивается на склад[кирпичников].

Date: 2015-07-27; view: 4485; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |