Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварка никеля и его сплавов.

В земной коре содержится 0,008% никеля. Это достаточно прочный и вязкий металл. Он не испытывает полиморфных превращений и вплоть до температуры плавления имеет ГЦК решетку. Никель ферромагнитен, точка Кюри 358°С. Одним из важных магнитных свойств этого металла является магнитострикция, то есть относительное изменение длины магнитного тела при намагничивании. В зависимости от напряженности магнитного поля никель соответственно укорачивается. Никель сохраняет пластические свойства, как при высокой, так и при очень низкой температуре. Никель хорошо обрабатывается в горячем и холодном состояниях. После холодной деформации он наклепывается и сильно упрочняется. Наклеп может быть снят путем отжига при температуре выше температуры рекристаллизации (в зависимости от степени чистоты 200 - 600 °С). Отжиг снижает прочность никеля и повышает его пластичность.

В атмосферных условиях никель один из наиболее коррозионностойких металлов. Это связано с тем, что в начальной стадии окисления на его поверхности образуется тонкая и прочная защитная пленка, которая препятствует дальнейшему окислению и коррозии. Никель сохраняет высокую коррозионную стойкость и при нагревании. Он устойчив в расплавах щелочей, в нейтральных и щелочных растворах солей, соляной, серной, азотной, уксусной и угольной кислот. В то же время на никель сильно действуют азотная (за исключением концентрированной) и азотистая кислоты. В разбавленных органических кислотах и других органических соединениях никель достаточно стоек. Он пригоден для изготовления аппаратуры, работающей при нормальной температуре в контакте с серной и разбавленной соляной кислотами. Маркировка технического никеля Н-0 (99,99% Ni), Н-1, Н-2, Н-3, Н-4 (97,6% Ni).

Большая часть никеля применяется в качестве легирующих добавок для производства различных сплавов с железом, цинком, кобальтом, медью и другими металлами. В качестве конструкционного материала технический никель применяют для изготовления химического оборудования, в частности резервуаров и цистерн химических реагентов, для транспортировки щелочей и других химических и пищевых продуктов. Никелевые сплавы - кислотостойкие, жаростойкие и жаропрочные материалы. Наибольшее распространение получили сплавы на никелевой основе в сочетании с медью, хромом, молибденом, железом, титаном, бериллием. Важнейшие легирующие элементы растворимы в никеле, поэтому основные конструкционные сплавы на его основе, обладая хорошей прочностью и удовлетворительной пластичностью, подвергаются всем видам обработки в горячем и холодном состояниях: ковке, прокатке, штамповке. Никелевые сплавы можно условно разделить на 4 группы:

-конструкционные (кислотостойкие),

-электротехнические,

-сплавы с особыми свойствами,

- жаропрочные.

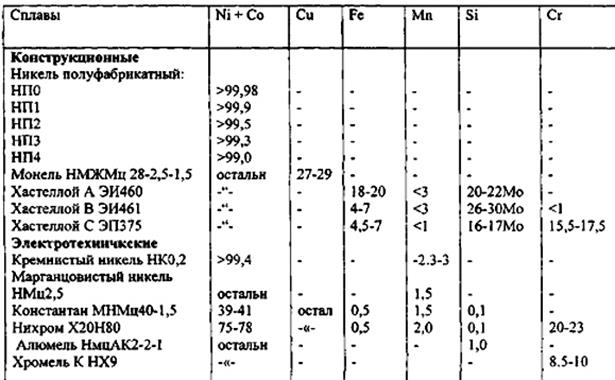

Химический состав наиболее распространенных сплавов на основе никеля 1 - 3-й групп приведен в табл. 24. К числу конструкционных сплавов согласно ГОСТ 492-73 отнесен технический (полуфабрикатный) никель типа НП, содержащий небольшие добавки марганца, кремния, магния, углерода и других элементов, которые вводятся обычно как раскислители десульфураторы. Суммарное содержание таких добавок может достигать 1% (НП4).

Табл. 24.

Из никелевых сплавов первой группы наиболее распространен сплав монель (монель-металл) - кислотостойкий сплав, содержащий в качестве основного легирующего элемента медь. Он относится к сплавам типа твердых растворов и обладает высокой прочностью, хорошей пластичностью в холодном и горячем состояниях, удовлетворительно обрабатывается и сваривается. Сплав такого типа НМЖМц 28-2,5-1,5 имеет следующие механические свойства: Пр > 441 МПа; б > 25 %. Монель широко применяется в химическом машиностроении, судостроительной промышленности и других отраслях машино- и аппаратостроения. Сплавы типа хастеллой и инконель обладают высокой коррозионной стойкостью и применяются для сварной химической аппаратуры.

К сплавам второй группы относятся кремнистый никель (НК02), марганцовистый никель (НМц 2,5), константан, нихром и др. Благодаря высокой температуре испарения в вакууме, большому электрическому сопротивлению и термоЭДС, хорошей жаростойкости на ряду других ценных свойств эти сплавы успешно применяются в электротехнической радиоэлектронной и других отраслях промышленности.

Третья группа сплавов включает такие сплавы, как пермаллой, суперпермаллой, инвар, элливар, и др. Они обладают особыми физическими свойствами и применяются для изготовления постоянных магнитов, деталей, не подвергающихся намагничиванию, деталей приборов с постоянными линейными размерами и т.д. Жаропрочные и жаростойкие никелевые сплавы содержат в качестве основного легирующего элемента хром, а также добавки титана, алюминия, молибдена, вольфрама, ванадия. Никелевые деформируемые жаропрочные сплавы предназначаются для изготовления напряженных деталей (рабочие лопатки, диски турбин), работающих при нагреве до 800-850 °С. Свойства никелевых сплавов подобного типа в значительной степени зависят от режима термической обработки. Установлено, что оптимальные свойства сплавов можно получить при закалке от температуры 1050-1200°С и старении при 800 - 850 °С.

Основные физические и механические свойства никеля:

Атомная масса 58,71

Плотность при 20ОС, г/см3 8, 9

Температура, ОС:

Плавления 1453

Кипения 2140

Скрытая теплота, кал/г:

Плавления 73

Испарения 1450

Удельное электросопротивление при 20o С, Ом. мм2/м 0, 068

Модуль нормальной упругости, кг/мм2 20000

Временное сопротивление, кг,/мм2:

Отожжённого 40 — 50

Деформированного 70 — 90

Относительное удлинение, %

Отожжённого 35 — 40

Деформированного 2 — 4

Твёрдость НВ никеля:

Отожжённого 70 — 90

Деформированного 200

литого 60 — 70

Теплопроводность при 0 – 100 oС, кал/(см. сек. град) 0, 142

Коэффициент линейного расширения при

20 — 100ОС, 1/град 0, 000013

Предел упругости никеля отожжённого, кг/мм2 8

Предел текучести никеля, кг/мм2:

Отожжённого 12

деформированного 70

Модуль сдвига, кг/мм2 7300

Предел усталости никеля на базе 107 циклов, кг/мм2:

Отожжённого 16, 6

Деформированного 29

Ударная вязкость отожжённого никеля, кг х м/см2 18

Сварка сплавов никеля связана с серьезными затруднениями, вызванными их особыми физико-химическими свойствами:

1. Большая склонность к образованию пор связана с резким изменением растворимости кислорода, азота и водорода при переходе металла из твердого в жидкое состояние. При попадании этих газов в сварочную ванну могут проходить реакции типа:

NiO+2H = Ni+H2O,

NiO+C = Ni+CO

При сварке никеля и его сплавов пористость швов вызывается азотом, кислородом и водородом. В условиях дуговой сварки никеля высокой чистоты в среде аргона основным источником пор является азот, который растворяется в жидком металле в больших количествах и практически нерастворим в твердом никеле. К образованию пор в металле шва приводит объемное содержание в защитной атмосфере более 0,05% азота. Кислород при взаимодействии с водородом может вызвать появление пор. Он также способствует появлению пор в присутствии углерода. Протекание вышеуказанных реакций особенно вероятно при охлаждении, когда в связи с уменьшением растворимости NiO выделяется в виде самостоятельной фазы. Поэтому эти реакции могут вызывать не только пористость, но и охрупчивание никеля из-за образования микротрещин, вызванного высоким давлением газообразных продуктов реакции (водородная болезнь). Важным условием получения беспористых швов при сварке никеля и его сплавов являются чистота свариваемых кромок, поверхности электродной проволоки, основного металла и сварочных материалов (флюсов, покрытий электродов, защитных газов); раскисление никеля в процессе сварки и связывание водорода. Эта задача решается путем введения в сварочную ванну сильных раскислителей (алюминия, титана и др.), а также применением флюсов или покрытий, способных связывать оксиды никеля или переводить водород в стойкие летучие соединения НР или гидроксид ОН (введение во флюсы и покрытия электродов ТЮз, ЗЮг, СаРг и др.): По указанной причине технология сварки должна обеспечивать надежную защиту зоны сварки от атмосферного воздуха, хорошее раскисление и дегазацию сварочной ванны. Эффективная мера предотвращения пористости - сварка короткой дугой (до 1,5 мм), что резко уменьшает подсос газов из атмосферы.

2. Высокая склонность металла к образованию кристаллизационных трещин связана с образованием по границам крупных зерен, имеющих транскристаллитное строение, легкоплавких эвтектик типа Мo3 + Ni (Тпл = 645 °С), Мo3Р + Ni (Тпл - 880°С). Для предотвращения возникновения таких трещин в основном металле и сварочных материалах ограничивают содержание вредных примесей и вводят элементы, связывающие серу в более тугоплавкие соединения: до 5% Мn и до 0,1% Мg. Для ограничения роста зерна сварку ведут на ограниченной погонной энергии и вводят в небольшом количестве в металл шва модификаторы (титан, алюминий, молибден), измельчающие его структуру. При многопроходной сварке последующие швы необходимо накладывать после полного охлаждения предыдущих.

3. При сварке никеля и его сплавов металл сварочной ванны менее жидкотекуч, чем при сварке стали, и проплавляется на меньшую глубину, поэтому необходимо несколько увеличивать угол разделки кромок. Высокое удельное электросопротивление сплавов предопределяет меньший вылет проволоки при дуговой сварке. При выборе способа и разработке технологии сварки основное внимание уделяют обеспечению необходимых эксплуатационных свойств соединений. Поэтому даже для одного и того же сплава технология может быть различной. При дуговой сварке никеля и его сплавов нет необходимости всегда добиваться для шва того же химического состава, что и основной металл, так как для технического никеля, например, при совпадении химического состава в шве не удается избежать пор, трещин и других дефектов. Для предотвращения этих дефектов и получения необходимых свойств шва приходится прибегать к комплексному легированию. Среди примесей наиболее отрицательное влияние на сплавы оказывает углерод, который, выделяясь в виде графита, вызывает охрупчивание металла, поэтому содержание его ограничивают до 0,15%, а в некоторых сплавах даже до 0,05%, и сера. Количество серы в сплавах ограничивают до 0,005 -0,03%. Энергично парализует вредное влияние серы литий, который вводится в сплавы в количестве 0,004 - 0,006%. Фосфор ухудшает механические, физические, технологические свойства никеля и его сплавов, так как легкоплавкая хрупкая эвтектика располагается на границах зерен и нарушает связь между ними. В сплавах на основе никеля допускается не более 0,005% фосфора. Висмут, свинец, сурьма, мышьяк резко снижают механические и технологические свойства никелевых сплавов. Содержание этих примесей в сплавах ограничивают до 0,002 - 0,005%.

Date: 2016-08-29; view: 903; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |