Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвейерным транспортом 3 page

Когда стрелка циферблатного указателя пройдет зону r, все триггеры старших разрядов переключатся на нуль, а триггеры младших разрядов – на единицу. При этом снимается командный сигнал M 1 и появляется команда М 2, в результате чего двигатель М питателя включается на пониженную скорость.

Когда стрелка пройдет зону S, все триггеры счетчика переключаются на нуль и двигатель М отключается. Если вследствие динамической перегрузки стрелка окажется в зоне h, то переключается на единицу триггер дополнительного разряда и прекращается управляющее воздействие на двигатель М.

5.3. Автоматические конвейерные весы

Конвейерные весы применяются для решения задач:

· Измерения и индикации мгновенной (текущей) производительности конвейера;

· Учета и регистрации количества транспортируемого материала конвейером за заданное время (интегральной производительности конвейера);

· Дозирования материала при загрузке емкости.

Отечественная промышленность выпускает:

· Тензометрические конвейерные весы (ТКВ), выполненные по компенсационной, тахогенераторной или логометрической схеме;

· Электрогидравлические весы (ЭГВ);

· Электронные конвейерные весы с дистанционной передачей (ЭКВД).

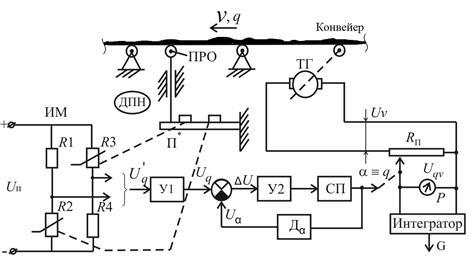

В качестве примера ТКВ рассмотрим конвейерные весы

с компенсационной схемой измерения (рис. 5.9).

Рис. 5.9. ТКВ с компенсационной схемой измерения

На схеме обозначено:

R 1, R 2, R 3, R 4 – измерительный мост ИМ с тензорезисторами R 2 и R 3, R 1 и R 4 – балластные резисторы;

ДПН – датчик погонной нагрузки ленты, содержащий подвижную роликоопору ПРО и пластинчатую пружину П с тензорезисторами;

У1, У2 – усилители;

СП – сервопривод;

– датчик угла поворота сервопривода;

– датчик угла поворота сервопривода;

ТГ – тахогенератор (датчик скорости движения ленты);

R П – множительный потенциометр;

Р – индикатор мгновенной производительности;

q, v – погонная нагрузка и скорость движения ленты;

Uq – сигнал, пропорциональный погонной нагрузке ленты конвейера;

α – угол поворота СП;

Uqv – сигнал, пропорциональный мгновенной производительности конвейера;

G – интегральная производительность конвейера.

На выходе потенциометра R П формируется сигнал, определяющий производительность конвейера:

Uqv = k 1 qv = Q (t),

а на выходе интегратора – сигнал, пропорциональный интегральной производительности (количеству материала, транспортированного конвейером за определенный интервал времени):

где k 1, k 2 – коэффициенты пропорциональности.

Интеграторы (рис. 5.10) могут быть выполнены как с электромеханическим счетчиком ЭМС, приводимым в действие серводвигателем М, подключенным к выходу потенциометра, так

и с электроимпульсным счетчиком ЭИС, на вход которого подаются счетные импульсы от преобразователя ПНЧ напряжения Uqv в частоту f через усилитель – формирователь импульсов УФИ. Достоинством последнего интегратора является простота передачи текущей производительности конвейера в пункт управления.

Рис. 5.10. Интеграторы с электромеханическим счетчиком (а)

и с электроимпульсным счетчиком (б)

5.4. Автоматические вагонные весы

Рассмотрим схему вагонных тензометрических весов с дискретной компенсацией (рис. 5.11), работающую по принципу поразрядного уравновешивания в двоично-десятичном коде.

Измерительный мост весов содержит постоянные резисторы R 2, R 3 и тензорезисторы R l, R 4, сопротивление которых зависит от нагрузки на упругих элементах 1 и 2. Компенсационный мост содержит постоянные резисторы R 5- R 8 и переменные резисторы R 9- R 14, сопротивление которых определяется релейно-контактными дешифраторами ДШ-1, ДШ-10 и ДШ-100, связанными с выходами триггеров Т 1- Т 12 трехдекадного двоично-десятичного счетчика импульсов.

Рис. 5.11. Схема вагонных тензометрических весов

с дискретной компенсацией

Поляризованное реле РП, подключенное к выходу фазочувствительного усилителя ФУ, направляет сигналы от генератора импульсов ГИ на суммирующий или вычитающий входы реверсивного счетчика. Автоматическая регистрация массы вагона

с материалом, поступившим на весовую платформу 3, производится в цифропечатающем устройстве 4 по сигналу от дифференцирующего элемента ДФ, связанного с выходом фотореле ФР.

В исходном состоянии схемы весов измерительный и компенсационный мосты сбалансированы, поэтому нет напряжения

в диагоналях а - b и b - с. При этом все триггеры счетчика импульсов находятся в нулевом положении, а сопротивление резисторов R 9- R 14 полностью выведено. Когда первая пара колес вагона 1 окажется на весовой платформе 3, сопротивления тензорезисторов R 2 и R 3 увеличиваются пропорционально нагрузке, действующей на упругие элементы 1 и 2. В результате этого нарушается баланс измерительного моста, в диагонали которого а - b появляется напряжение рассогласования U P, и фазочувствительный усилитель ФУ включает поляризованное реле РП в режим сложения.

Импульсы от генератора ГИ, поступая на суммирующий вход счетчика, устанавливают определенные триггеры на единицу, вследствие чего происходит переключение контактов дешифраторов ДШ-1, ДШ-10, ДШ-100 и соответствующее увеличение сопротивлений резисторов R 9- R 14. При этом нарушается баланс компенсационного моста, в диагонали которого b - с появляется напряжение U K, уравновешивающее напряжение рассогласования U Р.

В случае равенства напряжений U Р и U K реле РП отключается и схема весов будет находиться в устойчивом состоянии, при котором выходные сигналы дешифраторов отображают в десятичном коде массу груза, поступившего на весовую платформу.

После того как последняя пара колес вагона 1 накатывается на весовую платформу, появляется сигнал от фотореле ФР

и дифференцирующий элемент ДФ выдает командный импульс на регистрацию в цифропечатающем устройстве 4 массы груза, зафиксированной в счетчике импульсов.

Для обеспечения высокого быстродействия и надежности весов с дискретной компенсацией дешифраторы единиц ДШ-1, десятков ДШ-10 и сотен ДШ-100 следует выполнять на основе герметизированных магнитоуправляемых контактов (герконов).

6. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ

ТЕПЛОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ И ИЗДЕЛИЙ

6.1. Автоматизация процессов обжига

и охлаждения клинкера

Обжиговый агрегат включает в свой состав (рис. 6.1):

· Вращающуюся печь (цилиндр длиной до 230 м, диаметром до 7 м, с частотой вращения до 1,5 об/мин, с углом наклона

к горизонту 5°);

· Холодильник для охлаждения клинкера;

· Дымосос;

· Аспирационную установку для очистки воздуха, подаваемого в атмосферу, от пыли при поддержании разряжения в горячей головке печи.

Рис. 6.1. Технологическая схема и контролируемые параметры обжигового агрегата

На схеме приняты следующие обозначения:

Элементы схемы:

ЭП – электропривод печи;

ЭР – электропривод колосниковой решетки холодильника;

ЭФ – электрический фильтр дыма;

ИМГ, ИМАВ, ИМОД, ИМГД, ИМШ, ИМВД – исполнительные механизмы (приводы) соответственно заслонки газа, направляющего аппарата аспирационного воздуха, направляющих аппаратов вентиляторов общего дутья и горячего дутья, пережимного устройства подачи шлама и направляющего аппарата вентилятора дымососа.

Технологические параметры:

F ВВ, F Г, F Ш, F ОД, F ГД, F АВ – расходы соответственно вторичного воздуха, горючего газа, шлама, воздуха общего и горячего дутья и аспирационного воздуха;

Р ГП, Р РЕШ – давление в горячей головке печи (разряжение)

и под колосниковой решеткой;

n р – скорость движения решетки;

Т ОГ, Т К, Т СП, Т КОЛ1, Т КЛ, Т П – температура соответственно отходящих газов, в зоне кальцинирования, в зоне спекания, первого ряда колосниковой решетки, клинкера на выходе из холодильника и в зоне подготовки;

ТКВ – точка критической влажности: характеризует такое состояние подсушенного шлама, когда последний отлипает от стенок футировки печи;

n – частота вращения печи;

О 2 – содержание кислорода в отходящих газах;

Гр – гранулометрический состав (крупность клинкера).

Параметры контроля положений регулирующих органов (заслонки, направляющих аппаратов вентиляторов и др.) и состояния приводов печи и вентиляторов на данной схеме не показаны.

Большинство из указанных параметров контролируются

с помощью стандартных средств. Однако для контроля ряда параметров используются специализированные устройства.

Устройства контроля ТКВ показаны на рис. 6.2.

Рис. 6.2. Устройства контроля ТКВ

Устройство представляет собой автоматическую следящую систему, содержащую управляющий элемент УЭ (регулятор), исполнительный механизм ИМ (привод каретки), датчик температуры ДТ корпуса печи в зоне подготовки (радиационный пирометр РАПИР, установленный на каретке). Управление перемещением каретки l К осуществляется по принципу поиска точки на поверхности печи, температура в которой равна заданной, т.е.  . При этом положение каретки определяет точку критической влажности подсушенного шлама.

. При этом положение каретки определяет точку критической влажности подсушенного шлама.

Устройство контроля гранулометрического состава

Для контроля крупности частиц клинкера используется телевизионная установка ПТУ-4 совместно с измерительным блоком и самописцем (рис. 6.3).

Рис. 6.3. Устройство контроля гранулометрического

состава клинкера

Устройство содержит видеокамеру ВК, преобразующую световой поток частиц клинкера в электрический сигнал U, который

с помощью измерительного блока ИБ воздействует на самописец С гранулометрического состава Гр.

Устройство контроля температуры в зоне спекания

Для измерения температуры Т СП используется цветовой пирометр «Спектропир 4-01».

Система автоматического регулирования процессов обжига

и охлаждения клинкера

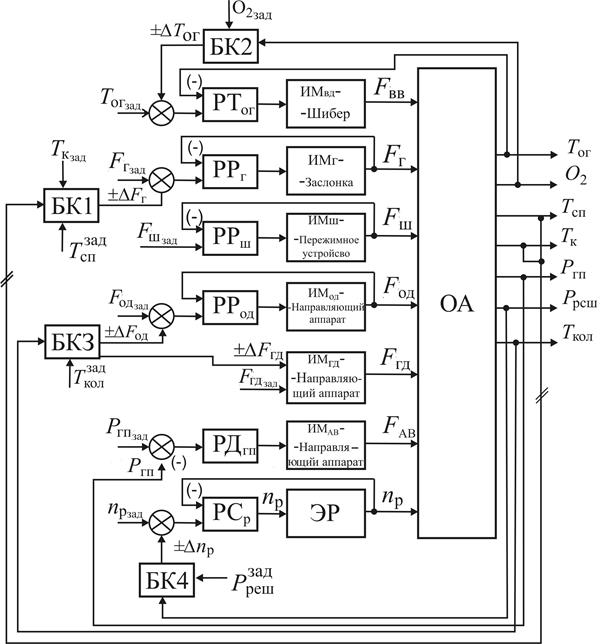

САР технологических параметров обжигового агрегата ОА приведена на рис. 6.4.

Рис. 6.4. Структурная схема САР процессов обжига и охлаждения клинкера

Система обеспечивает:

· Стабилизацию качества клинкера;

· Снижение расхода топлива и электроэнергии;

· Охлаждение клинкера до температуры транспортирования 50–60 °С.

Регулирование процесса обжига осуществляется по косвенной информации о состоянии материала в различных зонах печи, а именно по температурным параметрам.

Система содержит следующие автоматические регуляторы:

РТог – регулятор температуры отходящих газов;

РРг, РРш, РРод – регуляторы расхода газа, шлама, воздуха общего дутья;

РДгп – регулятор давления (разряжения) в горячей головке печи;

РСр – регулятор скорости движения колосниковой решетки.

Процесс регулирования корректируется следующими блоками коррекции:

БК1 – блок коррекции заданного расхода горючего газа по Тк и Тсп (для стабилизации процесса обжига в зонах кальцинирования и спекания);

БК2 – блок коррекции заданной температуры отходящих газов по содержанию кислорода О 2 (для обеспечения экономичности процесса горения);

БК3 – блок коррекции заданных расходов воздуха общего

и горячего дутья по температуре Т кол (для нормализации работы холодильника);

БК4 – блок коррекции заданной частоты вращения электродвигателя колосниковой решетки n р (для оптимизации возврата тепла в печь с целью повышение КПД печи).

6.2. Автоматизация процесса сушки добавок к цементу

в сушильном агрегате с прямоточным сушильным

барабаном

Цель автоматизации процесса сушки заключается в обеспечении заданной влажности высушенного материала при максимальной производительности сушильного агрегата.

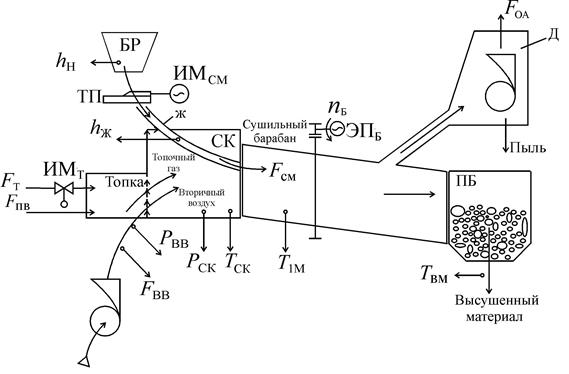

Технологическая схема и контролируемые параметры процесса сушки в барабане представлены на рис. 6.5.

Рис. 6.5. Технологическая схема процесса сушки в барабане

На схеме обозначено:

Элементы сушильного агрегата:

БР – бункер расходный;

ТП – тарельчатый питатель;

СК – смесительная камера;

ПБ – приемный бункер;

Д – дымосос;

Ж – желоб;

– электропривод барабана.

– электропривод барабана.

Технологические параметры:

расход первичного воздуха, вторичного воздуха, отработанного сушильного агента, сырого материала и топлива;

расход первичного воздуха, вторичного воздуха, отработанного сушильного агента, сырого материала и топлива;

давление вторичного воздуха и газов в смесительной камере (разряжение);

давление вторичного воздуха и газов в смесительной камере (разряжение);

температура в смесительной камере, на первом метре в сушильном барабане и высушенного материала;

температура в смесительной камере, на первом метре в сушильном барабане и высушенного материала;

нижний уровень материала в бункере;

нижний уровень материала в бункере;

уровень заполнения желоба (течки);

уровень заполнения желоба (течки);

скорость барабана.

скорость барабана.

САР процесса сушки включает в себя две подсистемы:

· Подсистему автоматического управления подачей топлива по принципу поддержания постоянного теплового потока для обеспечения максимальной производительности:

.

.

В этой подсистеме реализуется также автоматическое ограничение подачи топлива при выполнении любого из следующих условий:  ,

,  ,

,  ,

,  ,

,  ;

;

· Подсистему регулирования загрузки барабана сырым материалом по принципу:

.

.

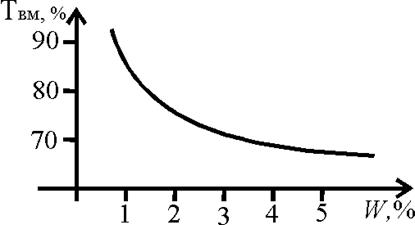

Влажность высушенного материала в рассматриваемой сушилке измеряется косвенно по его температуре (рис. 6.6).

Рис. 6.6. График зависимости температуры высушенного

материала от его влажности

Структурная схема САР процесса сушки влажного материала в сушильном барабанном агрегате показана на рис. 6.7.

Рис. 6.7. САР процесса сушки

САР содержит следующие элементы:

автоматические регуляторы температуры в смесительной камере, высушенного материала, на первом метре в сушильном барабане;

автоматические регуляторы температуры в смесительной камере, высушенного материала, на первом метре в сушильном барабане;

– исполнительные механизмы (приводы) совместно с регулирующими органами подачи топлива и сырого материала;

– исполнительные механизмы (приводы) совместно с регулирующими органами подачи топлива и сырого материала;

БОПТ – блок ограничения подачи топлива, снижающий подачу топлива при отклонении контролируемых параметров от допустимых значений (уставок).

Подсистема стабилизации температуры высушенного материала является каскадной. Объект регулирования в этой подсистеме по каналу  описывается передаточной функцией последовательно соединенных звеньев апериодического и постоянного запаздывания:

описывается передаточной функцией последовательно соединенных звеньев апериодического и постоянного запаздывания:

,

,

где  – транспортное запаздывание;

– транспортное запаздывание;  – передаточный коэффициент и постоянная времени объекта.

– передаточный коэффициент и постоянная времени объекта.

6.3. Автоматизация процесса сушки материала

в ленточной конвейерной сушилке

Технологическая схема процесса сушки представлена на рис. 6.8.

Рис. 6.8. Технологическая схема процесса сушки

в конвейерной сушилке

На схеме приняты следующие обозначения:

К – калорифер;

РЭК – регулируемый электропривод конвейера;

БСМ – бункер сырого материала;

– исполнительные механизмы (приводы) совместно с регулирующими органами расходов соответственно теплоносителя в подогревателе и калорифере расходов сушильного агента и сырой смеси;

– исполнительные механизмы (приводы) совместно с регулирующими органами расходов соответственно теплоносителя в подогревателе и калорифере расходов сушильного агента и сырой смеси;

температура сушильного агента на входе в сушилку;

температура сушильного агента на входе в сушилку;

Р – разряжение в сушилке;

расход теплоносителя соответственно в подогревателе и калорифере, сырого материала и сушильного агента;

расход теплоносителя соответственно в подогревателе и калорифере, сырого материала и сушильного агента;

– влажность высушенного материала;

– влажность высушенного материала;

– скорость ленты конвейера.

– скорость ленты конвейера.

Система автоматического регулирования процесса сушки показана на рис. 6.9.

Рис. 6.9. САР процесса сушки в конвейерной сушилке

Система содержит пять автономных контуров регулирования, включающих в свой состав автоматические регуляторы  – соответственно расхода сырой смеси, температуры сушильного агента на входе в сушилку, расхода теплоносителя в подогревателе, влажности высушенного материала и разряжения в сушилке.

– соответственно расхода сырой смеси, температуры сушильного агента на входе в сушилку, расхода теплоносителя в подогревателе, влажности высушенного материала и разряжения в сушилке.

САР поддерживает на заданном уровне следующие параметры процесса сушки:

· Температуру сушильного агента на входе в сушилку по закону  с целью обеспечения максимальной производительности сушилки;

с целью обеспечения максимальной производительности сушилки;

· Разряжение в сушилке по закону  для обеспечения эффективного удаления отработанного сушильного агента и сокращения подсоса холодного воздуха;

для обеспечения эффективного удаления отработанного сушильного агента и сокращения подсоса холодного воздуха;

· Влажность высушенного материала по закону  для обеспечения качества высушенного материала;

для обеспечения качества высушенного материала;

· Расход сырого материала по закону  для стабилизации процесса сушки;

для стабилизации процесса сушки;

· Расход теплоносителя в подогревателе по закону  для достижения необходимой точности поддержания влажности высушенного материала.

для достижения необходимой точности поддержания влажности высушенного материала.

6.4. Автоматизация пропарочных камер

Наиболее распространенными агрегатами периодического действия, осуществляющими термовлажностную обработку железобетонных изделий, являются пропарочные камеры. Известные типы камер:

· Ямные пропарочные камеры с нижней системой разводки перфорированных паропроводов;

· Безнапорные пропарочные камеры профессора Л. А. Семенова с нижней и верхней разводками и с обратной трубкой для отвода паровоздушной смеси;

· Пропарочные камеры профессора А. А. Вознесенского

с подачей пара через сопла Лаваля.

Камеры оборудованы гидравлическими затворами для герметизации крышек и вытяжной вентиляцией камер и изделий после окончания процесса.

Термовлажностная обработка в ямных пропарочных камерах производится в паровоздушной среде при атмосферном давлении и температуре 60–90 ºС.

В безнапорных пропарочных камерах профессора Л. А. Семенова процесс осуществляется в среде насыщенного пара нормального давления при температуре 95–100 оС. В начале процесса пар подается в нижние перфорационные трубы, в результате чего камера и изделия постепенно нагреваются. При температуре 85–90 оС нижняя разводка паропроводов отключается, и пар начинает подаваться сверху. Сухой пар постепенно вытесняет насыщенную паровоздушную смесь из камеры через обратную трубу. Идет изотермический процесс.

В камере профессора А. А. Вознесенского пар подается

с повышенной скоростью. Это выравнивает температурное поле и улучшает теплообмен между паровоздушной средой и изделием. Такой метод повышения эффективности позволяет сократить расход пара и длительность тепловой обработки изделий примерно в два раза.

Для выбора системы автоматизации камер необходимо знать рекомендуемый режим обработки изделий, который характеризуется предварительной выдержкой изделий до начала тепловой обработки, интенсивностью подъема температуры в камере, температурой и длительностью изотермического прогрева, скоростью остывания бетона при охлаждении.

Допустимая максимальная скорость подъема температуры среды в камере составляет от 20 до 35 град/ч. Автоматизацию тепловых процессов пропарочных камер наиболее целесообразно осуществлять по температуре изделия, но отсутствие измерительной аппаратуры для этой цели вынуждает управлять процессом по температуре паровоздушной среды, окружающей обрабатываемое изделие. Структурная схема автоматической системы регулирования температуры паровоздушной среды в пропарочной камере представлена на рис. 6.10.

Рис. 6.10. Структурная схема системы автоматического

регулирования температуры паровоздушной среды

в пропарочной камере

Для исследования автоматической системы управления процессом термовлажностной обработки необходимо дать математическое описание камеры как объекта управления.

Режим термовлажностной обработки изделий в пропарочных камерах характеризуется программой изменения температуры паровоздушной среды. При этом делается допущение, что нагрев изделий равномерный, а условия по всему объему камеры одинаковые.

Для составления уравнения динамики пропарочной камеры воспользуемся законом сохранения энергии. В камеру в единицу времени поступает количество тепла  , которое идет на нагрев камеры, форм и бетонных изделий, на испарение воды, нагрев среды, а также на потери

, которое идет на нагрев камеры, форм и бетонных изделий, на испарение воды, нагрев среды, а также на потери  . Составим уравнение теплового баланса за интервал времени dt:

. Составим уравнение теплового баланса за интервал времени dt:

, (6.1)

, (6.1)

где  – масса термовлажностной среды;

– масса термовлажностной среды;

– температура среды;

– температура среды;

– теплоемкость среды.

– теплоемкость среды.

Из уравнения динамики (6.1) получим

. (6.2)

. (6.2)

Из уравнения (6.1) и (6.2) получим дифференциальное уравнение объекта в приращениях

. (6.3)

. (6.3)

Запишем факторы, влияющие на  и

и  :

:

·  ,

,

где h – перемещение регулируемого органа. Разложим это выражение в ряд Тейлора по малым приращениям и отбросим все члены выше первого порядка:

; (6.4)

; (6.4)

·  ,

,

где  – утечка пара.

– утечка пара.

Разложим это выражение в ряд Тейлора:

. (6.5)

. (6.5)

Уравнение (6.4) и (6.5) подставим в уравнение (6.3):

,

,

после преобразования последнего получим:

. (6.6)

. (6.6)

Перейдем к относительным величинам:

– относительное значение регулируемой величины;

– относительное значение регулируемой величины;

– относительное перемещение регулирующего органа;

– относительное перемещение регулирующего органа;

– относительное значение утечки (возмущение).

– относительное значение утечки (возмущение).

Подставим в выражение (6.6) эти обозначения:

. (6.7)

. (6.7)

Обозначим  .

.

Разделим правую и левую части уравнения (6.7) на

и получим уравнение с безразмерными коэффициентами:

. (6.8)

. (6.8)

Введем следующие обозначения:

– время разгона объекта;

– время разгона объекта;

– коэффициент, характеризующий самовыравнивание объекта регулирования.

– коэффициент, характеризующий самовыравнивание объекта регулирования.

Самовыравнивание рассматривается как способность температуры среды в пропарочной камере самопроизвольно приходить к новому установившемуся значению без помощи автоматического регулятора. Самовыравнивание характеризуется коэффициентом, который для пропарочной камеры больше нуля. Это легко показать, используя графики зависимости расхода тепла и теплопотери в функции температуры паровоздушной смеси. Как показано на рис. 6.11, кривая  является возрастающей функцией температуры, следовательно,

является возрастающей функцией температуры, следовательно,  . Тепловой процесс в камере при скачкообразном изменении возмущающего действия протекает экспоненциально (рис. 6.12).

. Тепловой процесс в камере при скачкообразном изменении возмущающего действия протекает экспоненциально (рис. 6.12).

Date: 2016-05-15; view: 644; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |