Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвейерным транспортом 1 page

Современные автоматизированные системы управления конвейерным транспортом (АСУ КТ) создают на принципе распределенного управления с двумя уровнями управления:

· Уровень конвейера (контроллерный уровень);

· Уровень конвейерной транспортной системы (диспетчерский/операторский уровень).

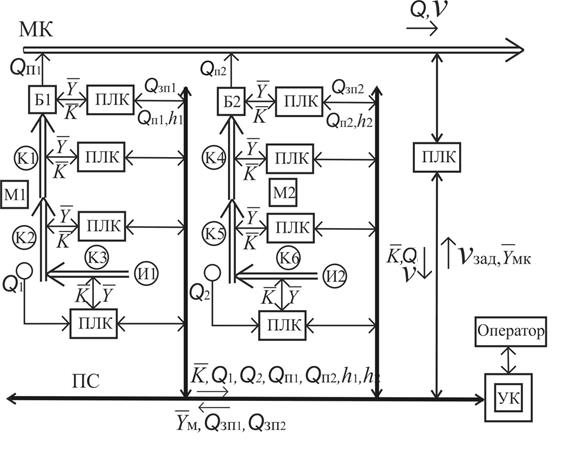

Рассмотрим принципы построения распределенной АСУ КТ, включающей в себя следующее технологическое оборудование (рис. 2.12):

· Магистральный конвейер МК с регулируемым электроприводом;

·

|

· Маршрутные конвейеры К1, К2, …, К6 (два маршрута М1, М2) с нерегулируемыми электроприводами;

· Источники грузопотоков И1, И2 (две лавы).

Система управления для рассматриваемого примера КТ будет содержать следующие основные элементы (см. рис. 2.12):

· УК – управляющий компьютер;

· ПЛК – программный логический контроллер;

· ПС – промышленная сеть (ModBus, ProfiBus и т.п.);

· Датчики (на схеме не показаны).

Сигналы в системе управления:

– векторы контролируемых параметров (сигналов

– векторы контролируемых параметров (сигналов

и датчиков) и управляющих воздействий (сигналов управления);

– скорость и грузопоток ленты МК;

– скорость и грузопоток ленты МК;

– грузопотоки (производительности) подбункерных питателей (заданные и фактические);

– грузопотоки (производительности) подбункерных питателей (заданные и фактические);

– грузопотоки источников И1, И2;

– грузопотоки источников И1, И2;

– уровни заполнения бункеров Б1, Б2;

– уровни заполнения бункеров Б1, Б2;

– заданная скорость движения ленты МК;

– заданная скорость движения ленты МК;

– вектор командных сигналов управления маршрутами движения грузопотоков;

– вектор командных сигналов управления маршрутами движения грузопотоков;

– команды управления магистральным конвейером (пуск/стоп).

– команды управления магистральным конвейером (пуск/стоп).

Рис. 2.12. Распределенная АСУ конвейерным

транспортом

Система реализует оптимальное управление КТ по критерию минимальных затрат на транспортирование единицы груза за счет регулирования скорости МК и производительности подбункерных питателей и обеспечивает максимальное использование аккумулирующей способности конвейерной линии за счет прогнозирования грузопотоков.

УК, получая информацию от датчиков о состоянии конвейеров, о грузопотоках  , о производительности питателей

, о производительности питателей  , грузопотоке и скорости магистрального конвейера

, грузопотоке и скорости магистрального конвейера  , в соответствии с принятым критерием оптимизации работы КТ формирует заданную скорость движения МК и заданные производительности подбункерных питателей

, в соответствии с принятым критерием оптимизации работы КТ формирует заданную скорость движения МК и заданные производительности подбункерных питателей  .

.

3. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДРОБЛЕНИЯ

И СОРТИРОВКИ

3.1. Задачи автоматизации процессов дробления

и сортировки

Основные технологические процессы дробильно-сортиро-вочных предприятий по переработке нерудных строительных материалов (производство щебня, гравия, песка) – это дробление, сортировка и транспортировка.

Для дробления применяются щековые, конусные, валковые и молотковые дробилки, для сортировки – грохоты, центрифуги, для транспортировки – питатели тарельчатые, вибрационные

и пластинчатые, конвейерные линии, трубы. В комплекс этих машин, образующих поточно-транспортную систему (ПТС), входят приемные, промежуточные и складские бункеры и штабели.

Автоматизация технологических процессов дробильно-сортировочных заводов (баз, фабрик) должна решить следующие задачи:

• Автоматический контроль состояния оборудования, направления грузопотоков, загрузки емкостей, наличия материала

в транспортных средствах, запыленности помещений и работы вентиляционных установок;

• Учет работы машин, исходного материала и готовой продукции по фракциям;

• Автоматическое управление пуском и остановкой в заданной последовательности технологического оборудования, процессом отгрузки готовой продукции и системой обеспыливания

и аспирации;

• Автоматическое регулирование загрузки дробильно-сортировочных агрегатов и технологических поточных линий, оптимизация режимов работы технологического оборудования;

• Автоматическая защита от перегрева подшипников, перегрузки первичной дробилки, прорыва сит на грохотах, попадания металлических предметов в дробилку, переполнения течек, желобов и бункеров;

• Блокировка и защита в ПТС при повреждении одного из механизмов, предпусковая сигнализация.

На дробильно-сортировочных заводах (ДСЗ) щековые дробилки крупного дробления являются головными агрегатами ПТС по переработке материала. Задача автоматизации такой дробилки сводится к поддержанию заданной производительности ПТС. На конечных стадиях ПТС дробильно-сортировочных заводов используются конусные дробилки мелкого дробления, предназначенные для обеспечения определенного гранулометрического состава готового продукта.

На горных предприятиях в некоторых случаях возникает необходимость в подготовке горной массы перед погрузкой ее на транспортные устройства (скипы, конвейеры). Для этого используют дробильные установки, оснащенные щековыми или конусными дробилками. Автоматика таких дробильных установок должна обеспечивать: а) контроль уровня горной массы в приемном и загрузочном бункерах; б) контроль за параметрами смазки; в) управление пуском двигателей; г) регулирование загрузки дробилки.

В общем случае регулирование загрузки дробилки необходимо, чтобы не допустить возникновения аварийных ситуаций вследствие случайных изменений крепости и крупности горной массы. Такое регулирование может выполняться непрерывно при использовании питателей с регулируемым приводом и дискретно, когда привод питателя нерегулируемый.

3.2. Автоматическое регулирование процесса дробления

Доставляемая из карьера горная масса подвергается на дробильной установке механической обработке.

Процесс дробления как объект управления представлен на рис. 3.1.

Процесс дробления можно оценить по ряду выходных параметров, таких как потребляемые ток I и мощность N приводного двигателя, производительность дробилки  , уровень заполнения камеры дробления h. В качестве управляющих воздействий выступают производительность питателя

, уровень заполнения камеры дробления h. В качестве управляющих воздействий выступают производительность питателя  , подающего материал в камеру дробления, и размер разгрузочной щели b. Внешние возмущающие воздействия (крупность D и прочность σ исходного материала) носят случайный характер.

, подающего материал в камеру дробления, и размер разгрузочной щели b. Внешние возмущающие воздействия (крупность D и прочность σ исходного материала) носят случайный характер.

Рис. 3.1. Дробилка как объект регулирования

Главная цель автоматизации процесса дробления сводится

к максимальному использованию мощности, передаваемой на дробление, при ограничениях на производительность дробилки

и гранулометрический состав дробленого продукта. Простейшие системы управления дробильными агрегатами строятся по принципу стабилизации одного из выходных параметров дробилки.

К таким системам относятся одноконтурные САР уровня заполнения камеры дробления, тока (мощности) приводного двигателя с использованием в качестве управляющего воздействия производительности питателя. САР уровня горной массы в дробилке позволяет исключить ее переполнение в режиме работы с максимальной производительностью. Однако в такой системе не обеспечивается защита главного двигателя дробилки от перегрузки, невозможно регулировать производительность дробилки.

САУ процессом дробления, построенная на принципе стабилизации тока (мощности) в статорной цепи приводного двигателя дробилки, обеспечивает наибольшую производительность при дроблении прочных материалов. При слабых породах в такой системе управления загрузкой может происходить переполнение (завал) дробилки или приемного устройства, в которое поступают продукты дробления.

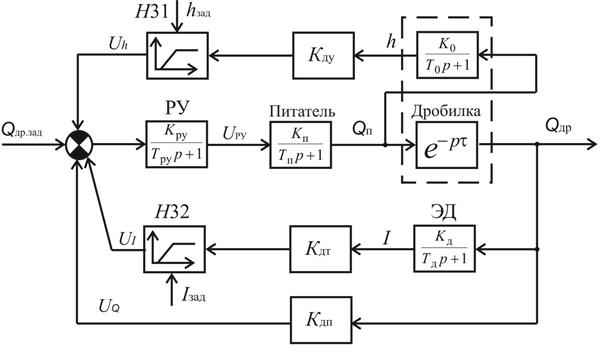

Наиболее целесообразным является комбинированное регулирование загрузки дробилки. Вариант САУ процессом дробления, поддерживающий заданное значение весовой производительности щековой дробилки и ограничивающий уровень материала в камере дробления и ток электродвигателя дробилки, представлен на рис. 3.2.

Рис. 3.2. Структурная схема автоматического управления процессом дробления (вариант системы): Б – бункер; ЛП – ленточный питатель с регулируемым приводом; ДЩ – дробилка щековая; ОК – отгружающий конвейер; ДП, ДТ, ДУ – датчики соответственно производительности дробилки  , тока двигателя I

, тока двигателя I

и уровня h заполнения камеры дробилки; РУ – регулирующее устройство; Ml, M2 – электродвигатели питателя и дробилки;

– производительность питателя;

– производительность питателя;  – заданные значения соответственно производительности, тока двигателя

– заданные значения соответственно производительности, тока двигателя

и уровня заполнения дробилки;  – сигнал регулирующего устройства

– сигнал регулирующего устройства

Дробильная установка в рассматриваемом варианте включает в себя бункер, ленточный питатель с регулируемым электроприводом постоянного тока, щековую дробилку с нерегулируемым асинхронным электроприводом и отгружающий конвейер.

В качестве датчика производительности используются электротензометрические конвейерные весы, датчика уровня – фотоэлектрический уровнемер (осветитель с фотодатчиком), датчика

тока – датчик нагрузки, чувствительным элементом которого является трансформатор тока, включаемый в статорную цепь асинхронного двигателя дробилки. Регулирующее устройство может быть выполнено на базе магнитного усилителя.

Переходные процессы в дробилке, работающей с постоянной частотой ω и амплитудой А качания щеки, можно описать, используя уравнение материального баланса:

где  – производительность соответственно дробилки

– производительность соответственно дробилки

и питателя, т/ч; М – запас материала в дробилке, т.

Запас материала в дробилке обусловливает инерционность аппарата. Дифференциальное уравнение дробилки по параметрам h и  имеет вид

имеет вид

где  – постоянная времени, характеризующая способность дробилки накапливать и расходовать материал; γ–плотность материала, т/м3; S ном – площадь верхнего сечения пасти дробилки, м2;

– постоянная времени, характеризующая способность дробилки накапливать и расходовать материал; γ–плотность материала, т/м3; S ном – площадь верхнего сечения пасти дробилки, м2;  – коэффициент пропорциональности, определяемый статической характеристикой дробилки (рис. 3.3); K 0= l/m –передаточный коэффициент.

– коэффициент пропорциональности, определяемый статической характеристикой дробилки (рис. 3.3); K 0= l/m –передаточный коэффициент.

Зависимость  нелинейна и имеет ограничения по уровню

нелинейна и имеет ограничения по уровню  и производительности

и производительности  при данных частоте вращения вала и амплитуде А колебаний щеки дробилки.

при данных частоте вращения вала и амплитуде А колебаний щеки дробилки.

Рис. 3.3. Статическая характеристика щековой дробилки

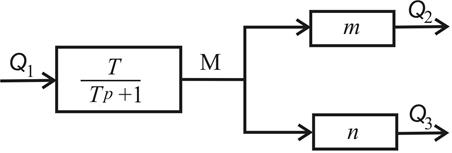

Передаточная функция щековой дробилки по каналу  – h имеет вид

– h имеет вид

Передаточная функция дробилки по каналу Q П – Q ДР

с учетом запаздывания  ,обусловленного способом измерения

,обусловленного способом измерения  с помощью датчика производительности, установленного на отгружающем конвейере на некотором расстоянии

с помощью датчика производительности, установленного на отгружающем конвейере на некотором расстоянии  от разгрузочной щели дробилки, может быть представлена выражением

от разгрузочной щели дробилки, может быть представлена выражением

где  с;

с;  – скорость движения ленты отгружающего конвейера, м/с;

– скорость движения ленты отгружающего конвейера, м/с;  – расстояние установки датчика ДП.

– расстояние установки датчика ДП.

Алгоритмическая структурная схема системы автоматического регулирования процесса дробления щековой дробилки

в линейном представлении приведена на рис. 3.4.

Регулирующее устройство РУ, питатель и электродвигатель дробилки ЭД представлены апериодическими звеньями с соответствующими передаточными коэффициентами и постоянными времени.

Рис. 3.4. Алгоритмическая структурная схема системы

автоматического регулирования процесса дробления

Нелинейные звенья Н31 и Н32 отражают задержку действия обратных связей по уровню заполнения камеры дробления и току двигателя дробилки при текущих значениях этих параметров ниже их заданных значений. До высоты уровня горной массы

0,6  в камере дробления регулирование ведется только по производительности дробилки, при превышении этого уровня – по уровню загрузки и производительности.

в камере дробления регулирование ведется только по производительности дробилки, при превышении этого уровня – по уровню загрузки и производительности.

При перегрузке двигателя дробилки  вступает в действие обратная связь по току и вызывает уменьшение подачи горной массы в дробилку. Таким образом, комбинированная САР процесса дробления обеспечивает требуемую производительность дробилки, защиту ее электродвигателя от перегрузки, исключает переполнение камеры дробления.

вступает в действие обратная связь по току и вызывает уменьшение подачи горной массы в дробилку. Таким образом, комбинированная САР процесса дробления обеспечивает требуемую производительность дробилки, защиту ее электродвигателя от перегрузки, исключает переполнение камеры дробления.

3.3. Автоматизация процесса сортировки

Сортировка дробленого материала по фракциям осуществляется виброгрохотами.

Конструктивная схема виброгрохота показана на рис. 3.5.

Рис. 3.5. Конструктивная схема виброгрохота:

1 – сито; 2 – короб

Автоматизация виброгрохотов включает в себя следующие задачи:

· Автоматический контроль и защита (отключение привода виброгрохота):

– при обрыве сит (контроль состояния сит осуществляется при помощи проводников с током, протянутых через сита);

– снижении угловой скорости дебаланса либо при увеличении зазора между дебалансом и магнитоиндукционным датчиком скорости вследствие растяжения или обрыва подвесок грохота;

· Автоматическое управление:

– пуском виброгрохота по времени: сигнал на включение последующих машин подается через реле времени с уставкой

10 с, равной продолжительности пуска грохота;

– орошением в местах перегрузки материала для обеспыливания помещений: вода в форсунки подается в зависимости от скорости движения ленты конвейера и от наличия материала на ней;

· Оптимизация процесса грохочения (сортировки материалов по фракциям) путем автоматического регулирования производительности по питанию грохота из промежуточного бункера либо параметров настройки самого грохота, например угла наклона короба с ситом, если грохот питается не из промежуточной емкости, а непрерывно из дробилки.

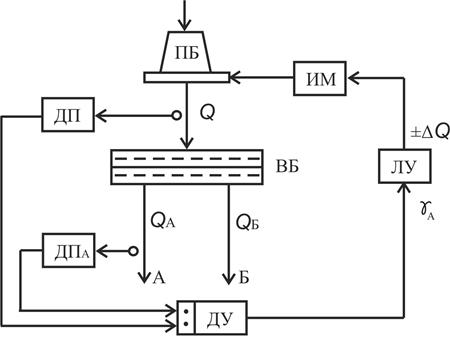

Рассмотрим принцип оптимизации процесса сортировки продуктов по фракциям (рис. 3.6) и зависимость выхода одного из них  от производительности грохота по исходному продукту

от производительности грохота по исходному продукту  (рис. 3.7).

(рис. 3.7).

Рис. 3.6. Структурная схема оптимизации процесса

сортировки: ДП, ДПА – датчики потоков –

производительности по питанию грохота и фракции А;

ВБ – виброгрохот; ДУ – делительное устройство;

ЛУ – логическое устройство; ИМ – исполнительный механизм;

ПБ – промежуточный бункер

В общем случае зависимости  и

и

могут иметь вид кривых, показанных на рис. 3.7 сплошной и штрихпунктирной линиями. Общим для них является наличие области нормального режима (в пределах отрезка АK), характеризующейся малым изменением

могут иметь вид кривых, показанных на рис. 3.7 сплошной и штрихпунктирной линиями. Общим для них является наличие области нормального режима (в пределах отрезка АK), характеризующейся малым изменением  вбольшом диапазоне изменения Q, и области ненормального режима (правее точки K), в которой значения выходов по фракциям резко изменяются – агрегат работает

вбольшом диапазоне изменения Q, и области ненормального режима (правее точки K), в которой значения выходов по фракциям резко изменяются – агрегат работает

с неполным разделением продуктов.

Рис. 3.7. Зависимость выхода фракции А

от производительности грохота

Заметим, что в процессе работы агрегата критическая точка K может перемещаться либо под влиянием случайных факторов, либо путем изменения настройки грохота.

Задача оптимизатора сводится к поиску максимально возможной производительности, близкой к точке K (на отрезке RK), при сохранении высокого качества разделения продуктов – обеспечения  ,где

,где  – заданное значение

– заданное значение  для области нормального режима. Для этого оптимизатор должен периодически изменять производительность агрегата небольшими скачками Δ Q, измерять величину

для области нормального режима. Для этого оптимизатор должен периодически изменять производительность агрегата небольшими скачками Δ Q, измерять величину  исравнивать ее с предыдущим значением.

исравнивать ее с предыдущим значением.

Логическое устройство системы (см. рис. 3.6) выбирает направление регулирующего движения (шага) по алгоритму: при  производительность увеличивается на Δ Q; при

производительность увеличивается на Δ Q; при  –производительность уменьшается на Δ Q, т.е. производительность увеличивается до тех пор, пока приращение

–производительность уменьшается на Δ Q, т.е. производительность увеличивается до тех пор, пока приращение  не изменяется.

не изменяется.

Рассмотрим уравнения динамики грохота.

Из условия непрерывности потока находим уравнение материального баланса для грохота (см. рис. 3.5):

где М – запас материала на сите, т;  – подводимый поток, т/ч;

– подводимый поток, т/ч;  – подрешетный отводной поток, т/ч;

– подрешетный отводной поток, т/ч;  – надрешетный отводной поток, т/ч.

– надрешетный отводной поток, т/ч.

Уравнения статики  и

и  определяются экспериментально. Примерные графики этих функций показаны на рис. 3.8.

определяются экспериментально. Примерные графики этих функций показаны на рис. 3.8.

Рис. 3.8. Статические характеристики виброгрохота

Как видно из рис. 3.8, поток  с увеличением запаса материала на сите быстро возрастает, а затем асимптотически приближается к пределу

с увеличением запаса материала на сите быстро возрастает, а затем асимптотически приближается к пределу  , определяемому пропускной способностью отверстий грохота. Поток

, определяемому пропускной способностью отверстий грохота. Поток  с увеличением М возрастает неограниченно.

с увеличением М возрастает неограниченно.

При работе грохота с малыми отклонениями нелинейные уравнения можно линеаризовать. Для малых приращений в окрестностях рабочей точки запишем соотношения:

;

;

.

.

Тогда уравнение в приращениях грохота запишется так:

После элементарных преобразований получим

Обозначив  запишем следующее выражение динамики грохота:

запишем следующее выражение динамики грохота:

Из последнего уравнения получим передаточную функцию грохота:

По другим выходным параметрам грохот является также апериодическим звеном первого порядка:

где

Ввиду того, что статические характеристики грохота нелинейные, численные значения постоянной времени Т и передаточных коэффициентов  и

и  для различных рабочих точек будут разными.

для различных рабочих точек будут разными.

Двухситочный грохот можно представить в виде двух последовательно соединенных апериодических звеньев.

Алгоритмическая структура односиточного грохота показана на рис. 3.9.

Рис. 3.9. Алгоритмическая структурная схема грохота

3.4. Автоматическая оптимизация

дробильно-сортировочного процесса

Машины, входящие в состав дробильно-сортировочных установок, имеют экстремальные статические характеристики, что позволяет оптимизировать технологический процесс.

Рассмотрим оптимизацию дробильно-сортировочного процесса, технологическая схема которого приведена на рис. 3.10.

Рис. 3.10. Технологическая схема

дробильно-сортировочного процесса

Исходный кусковый материал крупностью 200 мм из бункера 1 питателем 2 подается в щековую дробилку 3, а из нее конвейером 5 на грохот 6. Мелкий материал из грохота через конвейер 7 поступает в вагонетку готовой продукции 8. Крупный материал фракцией 40 мм, не прошедший через грохот, конвейером 4 подается на повторное дробление в щековую дробилку.

Функциональная схема системы экстремального регулирования процесса дробления показана на рис. 3.11.

Рис. 3.11. Функциональная схема системы экстремального

регулирования дробильно-сортировочного процесса

Показателем экстремума является отношение потока материала крупностью 40 мм ( ) к потоку исходного материала

) к потоку исходного материала  .

.

Значения потоков  и

и  можно измерить косвенно датчиками ДТ1 и ДТ2 по значениям токов статоров электродвигателей конвейеров К2 и К4. Экстремальный регулятор ЭР при изменяющихся условиях работы и состояний оборудования подбирает частоту вращения ωвала щековой дробилки ЩД и скорость

можно измерить косвенно датчиками ДТ1 и ДТ2 по значениям токов статоров электродвигателей конвейеров К2 и К4. Экстремальный регулятор ЭР при изменяющихся условиях работы и состояний оборудования подбирает частоту вращения ωвала щековой дробилки ЩД и скорость  движения виброгрохота ВГ такими, чтобы значение показателя экстремума Е было минимальным.

движения виброгрохота ВГ такими, чтобы значение показателя экстремума Е было минимальным.

Поиск и поддержание Е на минимуме обеспечивает шаговый экстремальный регулятор ЭР следующим образом. Первым шагом измеряется  ,вторым –

,вторым –  , третьим – определяется значение

, третьим – определяется значение  , четвертым – запоминается

, четвертым – запоминается  , пятым – изменяется значение ωна шаг Δω,шестым–девятым шагами повторяются шаги первый–четвертый, но уже при новом режиме работы щековой дробилки. На десятом шаге новое значение показателя экстремума

, пятым – изменяется значение ωна шаг Δω,шестым–девятым шагами повторяются шаги первый–четвертый, но уже при новом режиме работы щековой дробилки. На десятом шаге новое значение показателя экстремума  сравнивается с предыдущим его значением

сравнивается с предыдущим его значением  . Если

. Если  , то следующий шаг Δωбудет сделан в том же направлении. При

, то следующий шаг Δωбудет сделан в том же направлении. При  знак Δωизменяется на противоположный. Система совершает колебания около точки экстремума. После прохождения экстремума по параметру ωрегулятор таким же образом находит экстремум по

знак Δωизменяется на противоположный. Система совершает колебания около точки экстремума. После прохождения экстремума по параметру ωрегулятор таким же образом находит экстремум по  .

.

При изменении условий дробления регулятор находит абсолютный минимум Е, последовательно определяя локальные минимумы показателя Е по параметрам ω и  .

.

4. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ПРИГОТОВЛЕНИЯ СЫРЬЕВЫХ И СТРОИТЕЛЬНЫХ СМЕСЕЙ

4.1. Автоматизация процессов приготовления сырьевой

смеси в производстве цемента

4.1.1. Технологические основы и задачи автоматизации

В цементной промышленности применяются мокрый и сухой способы производства цемента. Технологическая схема процесса производства цемента мокрым способом представлена на рис. 4.1.

Рис. 4.1. Технологическая схема производства цемента

На схеме обозначено:

СК – строительные карьеры;

ПО – производство огарков;

СМ – сырьевые мельницы;

УШ – усреднители шлама (шлам-бассейны);

ОП – обжиговые печи;

ЦМ – цементные мельницы.

В качестве исходных материалов для процесса обжига и образования клинкера используются искусственно приготовленные смеси из карбонатных и глинистых пород. Измельчение твердых сырьевых материалов осуществляется в шаровых трубных мельницах. Материалы после дробления подаются со склада в сырьевые мельницы с помощью питателей и дозаторов. Одновременно с измельчением до определенной тонкости помола сырьевых материалов в мельнице осуществляется смешивание известняка

и глины с добавками (огарками), необходимыми для улучшения протекания процесса обжига.

Date: 2016-05-15; view: 1333; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |