Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвейерным транспортом 4 page

Рис. 6.11. Кривые зависимости  от от  температуры в пропарочной камере температуры в пропарочной камере

| Рис. 6.12. Переходный процесс при регулировании температуры |

Кривая  также является функцией температуры, но

также является функцией температуры, но  и, следовательно,

и, следовательно,  .

.

Таким образом, для пропарочной камеры коэффициент самовыравнивания А – положительный. Подставляем выражение для Т

и А в уравнение (6.8):

. (6.9)

. (6.9)

Разделим левую и правую части уравнения (6.9) на А:

или

, (6.10)

, (6.10)

где  – постоянная времени объекта, с;

– постоянная времени объекта, с;

k – коэффициент передачи объекта.

Решая дифференциальное уравнение (6.10) при скачкообразном возмущении и нулевых начальных условиях, получим

.

.

Таким образом, передаточная функция объекта регулирования

Итак, при изучении пропарочной камеры как объекта регулирования установлено:

· Камера обладает положительным коэффициентом самовыравнивания;

· Температура паровоздушной среды при скачкообразном увеличении подачи пара нарастает по экспоненциальному закону;

· Постоянная времени этой экспоненты достаточно велика.

Таким образом, пропарочная камера для системы авторегулирования является инерционным звеном с большой постоянной времени. Это позволяет использовать двухпозиционное регулирование. Аналогичными уравнениями описываются кассетные установки и термоформы.

В качестве примера рассмотрим систему автоматизации пропарочной камеры ямного типа, представленную на рис. 6.13.

Камера с изделиями нагревается паром через перфорированную трубу, расположенную внизу камеры. Давление пара в подводящей магистрали стабилизируется регулятором прямого действия. Датчик температуры паровоздушной среды (терморезистор) устанавливается в рабочем пространстве камеры. Управление подачей пара осуществляется электродвигательным исполнительным механизмом М 1, охлаждающей камеры – вентилятором с электродвигателем М 2. Цикл управления состоит из двух этапов: тепловая обработка изделий – охлаждение камеры.

Система автоматизации обеспечивает следующие функции:

· Автоматический контроль (индикацию и регистрацию) параметров – температуры паровоздушной смеси, давления

и расхода пара;

· Автоматическую сигнализацию о работе вентилятора, об отклонении давления пара от заданных значений;

· Автоматическое программное регулирование температуры паровоздушной среды в камере;

· Дистанционное управление электродвигателем вентилятора охлаждения камеры.

Рис. 6.13. Система автоматизации пропарочной камеры

ямного типа

Автоматическое регулирование теплового режима в камере может обеспечиваться как дискретными, так и непрерывными регуляторами, а также микропроцессорными средствами.

На заводах ЖБИ для автоматизации процессов тепловой обработки применяются промышленные регуляторы температуры типа ПРТЭ-2М, ЭРП-61, системы централизованного контроля

и программного управления тепловлажностной обработкой изделия ПУСК-3П, СКР-Ж. Разработана микропроцессорная система управления, позволяющая обслужить до 16 пропарочных камер. Система представляет собой сеть микроконтроллеров на базе однокристальных ЭВМ серии КР 1816 и центральной микроЭВМ на микропроцессорах серии К 580.

Центральная ЭВМ обеспечивает анализ работы и текущего состояния каждой из пропарочных камер, выбор и задание режима обработки изделий, представление параметров технологических процессов по требованию оператора и передачу данных

к ЭВМ высшего уровня. Локальные ЭВМ осуществляют управление (регулирование) процессами тепловлажностной обработки в соответствующих пропарочных камерах, т.е. они используются как ЭВМ-регуляторы.

7. АВТОМАТИЗАЦИЯ МАССООБМЕННЫХ

ПРОЦЕССОВ В ХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

7.1. Автоматизация процесса ректификации

Ректификация – разделение жидкой смеси на дистиллят и осадок путем использования способов испарения и конденсации.

Процесс ректификации относится к основным процессам химической технологии. Показателем эффективности его является состав целевого продукта, в качестве которого может выступать как дистиллят, так и кубовый остаток. Поддержание постоянного состава целевого продукта является целью управления. Состав другого продукта при этом может колебаться в определенных пределах вследствие изменения состава исходной смеси. В дальнейшем будем считать целевым продуктом дистиллят.

В качестве объекта управления при автоматизации процесса ректификации примем установку для разделения бинарной смеси, состоящую из тарельчатой ректификационной колонны 2, выносного кипятильника 4, дефлегматора 3 и теплообменника для подогрева исходной смеси 1 (рис. 7.1).

Для управления расходами различных потоков установки используются исполнительные механизмы (приводы)  – с регулирующими органами соответственно теплоносителя в теплообменнике, исходной смеси, теплоносителя в калорифере, флегмы, жидкости в кубе колонны, хладоносителя в конденсаторе.

– с регулирующими органами соответственно теплоносителя в теплообменнике, исходной смеси, теплоносителя в калорифере, флегмы, жидкости в кубе колонны, хладоносителя в конденсаторе.

Контролируемые параметры процесса ректификации

(см. рис. 7.1):

– расходы соответственно теплоносителя в теплообменнике, исходной смеси, теплоносителя в калорифере, флегмы, жидкости в кубе колонны, хладоносителя в конденсаторе, дистиллята;

– расходы соответственно теплоносителя в теплообменнике, исходной смеси, теплоносителя в калорифере, флегмы, жидкости в кубе колонны, хладоносителя в конденсаторе, дистиллята;

– давление и состав пара в верхней части колонны;

– давление и состав пара в верхней части колонны;

– концентрация искомого компонента в дистилляте и в исходной смеси;

– концентрация искомого компонента в дистилляте и в исходной смеси;

– давление и состав пара в нижней части колонны

– давление и состав пара в нижней части колонны

(в кубе);

– температура и уровень жидкости в кубе колонны;

– температура и уровень жидкости в кубе колонны;

Т – температура на разных уровнях в колонне;

– температура подогретой смеси на выходе теплообменника.

– температура подогретой смеси на выходе теплообменника.

Рис. 7.1. Технологическая схема процесса ректификации:

1 – теплообменник для подогрева исходной смеси;

2 – ректификационная колонна; 3 – дефлегматор (конденсатор);

4 – выносной кипятильник

Цель управления: обеспечить  путем стабилизации процесса – поддержания на заданном уровне параметров

путем стабилизации процесса – поддержания на заданном уровне параметров  .

.

Ректификационная установка является сложным объектом со значительным временем запаздывания (например, в отдельных случаях выходные параметры процесса начнут изменяться после изменения параметров сырья лишь через 1–3 ч), большим числом параметров, характеризующих процесс, многочисленными взаимосвязями между ними, распределенностью их и т.д.

Трудность регулирования процесса ректификации объясняется также значительными частотой и амплитудой возмущений. Возмущениями являются изменения начальных параметров исходной смеси, тепло- и хладоносителей, изменения свойств теплопередающих поверхностей, отложение веществ на стенках и т.д. Кроме того, на технологический режим ректификационных колонн, устанавливаемых под открытым небом, влияют колебания температуры атмосферного воздуха.

Один из возможных вариантов системы автоматического регулирования процесса ректификации бинарной смеси, когда показателями эффективности процесса является концентрация искомого компонента в дистилляте, показан на рис. 7.2.

Рис. 7.2. Вариант САР процесса ректификации бинарной смеси при постоянном давлении в колонне

В данной системе автоматические регуляторы  соответственно расхода исходной смеси, температуры подогретой смеси, температуры в кубе колонны, уровня жидкости в кубе колонны, давления и состава пара в верхней части колонны поддерживают на заданном уровне технологические параметры

соответственно расхода исходной смеси, температуры подогретой смеси, температуры в кубе колонны, уровня жидкости в кубе колонны, давления и состава пара в верхней части колонны поддерживают на заданном уровне технологические параметры  . Ректификационная колонна как объект регулирования может быть описана следующими передаточными функциями:

. Ректификационная колонна как объект регулирования может быть описана следующими передаточными функциями:

a) верхняя часть колонны (канал «смесь – дистиллят»):

; (7.1)

; (7.1)

б) нижняя часть колонны (канал «смесь – кубовый остаток»):

, (7.2)

, (7.2)

где  – постоянная времени объекта (

– постоянная времени объекта ( – расчетный объем жидкости в кубе колонны;

– расчетный объем жидкости в кубе колонны;  – расчетный расход смеси);

– расчетный расход смеси);

– время запаздывания в верхней части колонны;

– время запаздывания в верхней части колонны;

– время запаздывания в нижней части колонны;

– время запаздывания в нижней части колонны;

– среднее время пребывания жидкости на одной тарелке;

– среднее время пребывания жидкости на одной тарелке;

– объем жидкости в тарелке;

– объем жидкости в тарелке;

– число тарелок соответственно в верхней и нижней частях колонны.

– число тарелок соответственно в верхней и нижней частях колонны.

7.2. Автоматизация процесса абсорбции

Абсорбция – это избирательное поглощение газов или паров жидкими поглотителями – абсорбентами.

В качестве объекта управления процессом абсорбции примем абсорбционную установку, состоящую из абсорбционной колонны 2 и двух холодильников 1, 3 на линиях абсорбента и газовой смеси (рис. 7.3). Показателем эффективности процесса является концентрация  извлекаемого компонента в обедненной смеси, а целью управления – достижение определенного значения этой концентрации.

извлекаемого компонента в обедненной смеси, а целью управления – достижение определенного значения этой концентрации.

Рис. 7.3. Технологическая схема процесса абсорбции:

1, 3 – холодильники исходной газовой смеси и абсорбента;

2 – абсорбционная колонна

Концентрация  определяется разностью количеств извлекаемого компонента, поступающего в колонну с газовой смесью и поглощаемого из нее абсорбентом.

определяется разностью количеств извлекаемого компонента, поступающего в колонну с газовой смесью и поглощаемого из нее абсорбентом.

Для управления расходами различных потоков установки используются исполнительные механизмы (приводы)  с регулирующими органами соответственно хладоносителя в холодильнике исходной газовой смеси, исходной газовой смеси на входе колонны, насыщенного абсорбента на выходе колонны, абгаза (обедненной смеси) на выходе колонны, абсорбента на входе колонны, хладоносителя в холодильнике абсорбента.

с регулирующими органами соответственно хладоносителя в холодильнике исходной газовой смеси, исходной газовой смеси на входе колонны, насыщенного абсорбента на выходе колонны, абгаза (обедненной смеси) на выходе колонны, абсорбента на входе колонны, хладоносителя в холодильнике абсорбента.

Контролируемые параметры процесса абсорбции:

– расходы соответственно хладоносителя в холодильнике исходной газовой смеси, газовой смеси, насыщенного абсорбента, абгаза, абсорбента, хладоносителя в холодильнике абсорбента;

– расходы соответственно хладоносителя в холодильнике исходной газовой смеси, газовой смеси, насыщенного абсорбента, абгаза, абсорбента, хладоносителя в холодильнике абсорбента;

– температура газовой смеси, абсорбента, абгаза, в колонне на разных уровнях;

– температура газовой смеси, абсорбента, абгаза, в колонне на разных уровнях;

PD – перепад давления в абсорбционной колонне;

– давление в верхней части колонны;

– давление в верхней части колонны;

L – уровень жидкости в нижней части колонны;

– состав абгаза;

– состав абгаза;

– состав насыщенного абсорбента.

– состав насыщенного абсорбента.

Количество компонента, поступающего в колонну, однозначно определяется расходом газовой смеси  и начальной концентрацией в ней извлекаемого компонента

и начальной концентрацией в ней извлекаемого компонента  .

.

Количество же компонента, который переходит из газовой фазы в жидкую, в основном зависит от движущих сил на входе

в аппарат  и на выходе из него

и на выходе из него  , т.е от положения рабочей (АВ) и равновесной (ОС) линий процесса (рис. 7.4). Положение равновесной линии определяется температурой и давлением процесса, а положение рабочей линии – начальной и конечной концентрациями компонента в обеих фазах.

, т.е от положения рабочей (АВ) и равновесной (ОС) линий процесса (рис. 7.4). Положение равновесной линии определяется температурой и давлением процесса, а положение рабочей линии – начальной и конечной концентрациями компонента в обеих фазах.

Рис. 7.4. Диаграмма процесса абсорбции:

X, Y – содержание извлекаемого компонента соответственно

в жидкости и газе ( – в начале;

– в начале;

– в конце процесса)

– в конце процесса)

Если цель управления достигнута, концентрация  будет постоянной: в жидкой фазе (

будет постоянной: в жидкой фазе ( ) она определяется удельным расходом абсорбента

) она определяется удельным расходом абсорбента  .

.

Таким образом, концентрация  зависит от расхода газовой смеси, концентраций

зависит от расхода газовой смеси, концентраций  и

и  , отношения расходов

, отношения расходов  , температуры смеси и давления в аппарате.

, температуры смеси и давления в аппарате.

Изменения расхода газовой смеси могут быть сильными возмущениями, поэтому расход газа следует стабилизировать.

Отношение  можно поддерживать постоянным путем стабилизации обоих расходов. Температуру в абсорбере можно поддерживать постоянной путем стабилизации температур абсорбента

можно поддерживать постоянным путем стабилизации обоих расходов. Температуру в абсорбере можно поддерживать постоянной путем стабилизации температур абсорбента  и газовой смеси

и газовой смеси  .

.

С учетом вышеизложенного, принимая в качестве целевой регулируемой величины состав абгаза (концентрацию  ), получим структуру системы автоматического регулирования процесса абсорбции, показанную на рис. 7.5.

), получим структуру системы автоматического регулирования процесса абсорбции, показанную на рис. 7.5.

Рис. 7.5. Вариант САР процесса абсорбции

В данной системе автоматические регуляторы

соответственно расхода газовой смеси, температуры газовой смеси, давления в верхней части колонны, уровня жидкости в нижней части колонны, температуры абсорбента на входе в колонну и состава абгаза поддерживают на заданном уровне технологические параметры

соответственно расхода газовой смеси, температуры газовой смеси, давления в верхней части колонны, уровня жидкости в нижней части колонны, температуры абсорбента на входе в колонну и состава абгаза поддерживают на заданном уровне технологические параметры  .

.

В нижней части абсорбера должно находиться постоянное количество жидкости, обеспечивающей гидрозатвор, что исключает поступление газовой смеси из абсорбера в линию насыщенного абсорбента и позволяет регулировать давление в колонне. Заданный уровень этой жидкости поддерживается регулятором уровня РУ.

Давление в абсорбере стабилизируется изменением расхода абгаза, а концентрация извлекаемого компонента – изменением расхода абсорбента при  .

.

8. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ

МЕТАЛЛООБРАБОТКИ

8.1. Общие положения

Металлообработка осуществляется на металлорежущих станках путем снятия стружки (через процесс резания). Станки обеспечивают изготовление деталей требуемой формы и размеров с заданной точностью и шероховатостью поверхностей.

Основными задачами автоматизации металлорежущих станков (МС) являются следующие:

· Стабилизация режимов металлообработки (управление параметрами процесса резания – скоростью резания, величиной подачи и др.);

· Обеспечение требуемой формы и размеров деталей (программное управление траекторией движения инструмента относительно детали);

· Позицирование – установка инструмента (детали) в заданную точку (позицию) перед началом обработки.

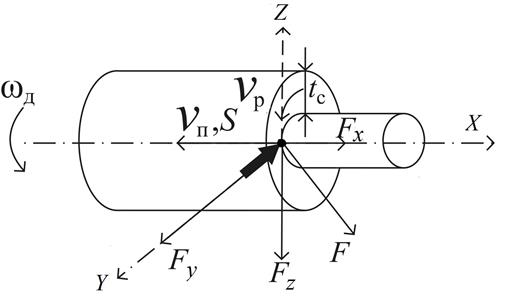

Схема и параметры процесса резания применительно к токарному станку показаны на рис. 8.1.

Рис. 8.1. Схема процесса резания

На схеме приняты следующие обозначения:

– угловая скорость детали;

– угловая скорость детали;

– скорости подачи и резания;

– скорости подачи и резания;

– подача резца на один оборот детали;

– подача резца на один оборот детали;

– глубина резания (толщина стружки);

– глубина резания (толщина стружки);

– усилие соответственно подачи, радиальное

– усилие соответственно подачи, радиальное

и резания.

Параметры процесса резания взаимосвязаны следующими выражениями:

;

;

;

;

;

;

;

;

где  – радиус резания;

– радиус резания;  ,

,  – мощность соответственно резания и подачи;

– мощность соответственно резания и подачи;  – коэффициент, определяемый условиями

– коэффициент, определяемый условиями

и скоростью резания;  – стойкость инструмента (резца), определяемая временем его работы до замены либо до новой заточки;

– стойкость инструмента (резца), определяемая временем его работы до замены либо до новой заточки;  – коэффициенты (степени), определяемые условиями резания, видом операции (точение, сверление, фрезерование

– коэффициенты (степени), определяемые условиями резания, видом операции (точение, сверление, фрезерование

и др.).

8.2. Автоматическое управление режимами

металлообработки

В качестве критерия оптимального управления процессом резания могут быть использованы:

· Экономические критерии, например: стоимость приведенных затрат;

· Технические, например: производительность станка, стойкость инструмента и т.п.

Критерий оптимальности процесса резания по производительности определяется по выражению

.

.

Модификации этого критерия:

;

;  ,

,

где  – постоянные коэффициенты (

– постоянные коэффициенты ( ).

).

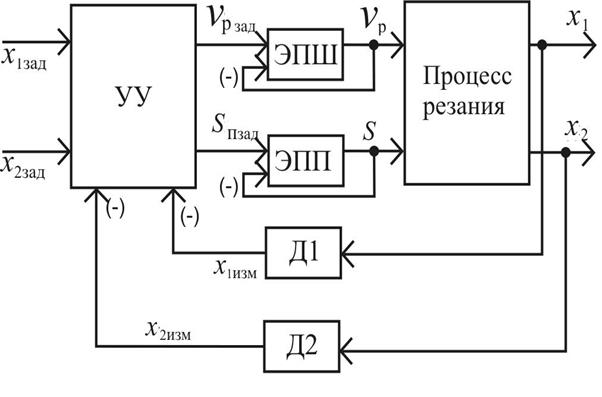

Обобщенная структура системы автоматического управления процессом резания по двум параметрам представлена на

рис. 8.2.

Рис. 8.2. САУ процессом резания: УУ – управляющее устройство; ЭПШ, ЭПП – электроприводы шпинделя и подачи;

Д1, Д2 – датчики управляемых параметров процесса резания

и

и

Устройство УУ, получая информацию о заданных значениях  и

и  и измеренных значениях

и измеренных значениях  и

и  управляемых параметров по определенному алгоритму, формирует задания скорости резания

управляемых параметров по определенному алгоритму, формирует задания скорости резания  и подачи

и подачи  электроприводам ЭПШ

электроприводам ЭПШ

и ЭПП, которые, изменяя  и

и  , обеспечивают стабилизацию процесса резания по закону:

, обеспечивают стабилизацию процесса резания по закону:

.

.

В настоящее время используется ряд типовых систем управления процессом резания, в частности широко применяются системы стабилизации:

· Скорости резания;

· Мощности резания;

· Температуры резания.

В качестве примера САУ процессом резания на рис. 8.3 приведена САР стойкости инструмента (резца).

Рис. 8.3. САР стойкости резца: ЗСТ, ДСТ – задатчик и датчик стойкости резца; ЗС – задатчик угловой скорости шпинделя; МПУ – микропроцессорное управляющее устройство;

– стойкость резца

– стойкость резца

Стойкость резца обратно пропорциональна температуре

в зоне резания, что позволяет измерять ее с помощью естественной термопары «резец – деталь», т.е. в качестве датчика стойкости использовать датчик температуры.

Управление процессом резания в данной системе осуществляется МПУ при постоянной подаче путем изменения скорости резания по закону

.

.

При таком управлении обеспечивается стабилизация температуры резания, т.е. косвенным способом поддерживается на заданном уровне стойкость инструмента.

8.3. Следящие копировальные системы

металлорежущих станков

Копировальные системы применяют на МС для обработки деталей сложной конфигурации, обеспечивая с их помощью управление движением рабочего органа относительно детали по нелинейным траекториям. По типу задатчика различают следующие копировальные системы:

· Электрические, использующие в качестве программоносителя – шаблон обрабатываемой детали, задатчика перемещения – копировальный прибор, привода подачи – следящий электропривод;

· Фотоэлектрические, использующие чертеж в качестве программоносителя и фотоэлектрическое считывающее устройство, формирующее задание следящему электроприводу;

· Контурные, в которых заданное перемещение вводится

с машинного программоносителя (перфоленты или магнитной ленты) через интерполятор, формирующий на выходе последовательность импульсов, число которых определяет величину перемещения инструмента (детали), а частота – скорость перемещения.

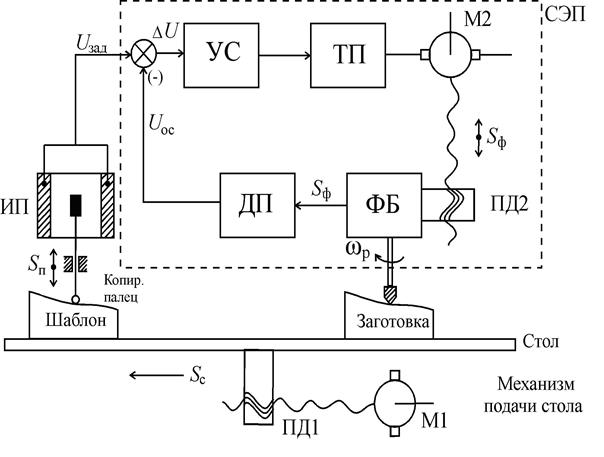

Рассмотрим устройство и принцип действия копировальных систем на примере электрической копировальной системы для фрезерного станка (рис. 8.4).

Рис. 8.4. Структурная схема аналоговой системы

электрокопирования по шаблону

На схеме приняты следующие обозначения:

СЭП – следящий электропривод, включающий в себя усилитель сигнала рассогласования УС, тиристорный преобразователь ТП, электродвигатель постоянного тока М2, преобразователь движения ПД2, фрезерную бабку ФБ, датчик положения фрезы ДП;

ИП – измерительный преобразователь копировального прибора;

М1, ПД1 – электродвигатель и преобразователь движения ведущей подачи (стола);

– ведущая подача (перемещение стола с шаблоном и заготовкой в горизонтальной плоскости);

– ведущая подача (перемещение стола с шаблоном и заготовкой в горизонтальной плоскости);

– следящая подача (перемещение фрезы в вертикальной плоскости);

– следящая подача (перемещение фрезы в вертикальной плоскости);

– перемещение пальца копировального прибора относительно шаблона в вертикальной плоскости;

– перемещение пальца копировального прибора относительно шаблона в вертикальной плоскости;

– сигналы заданного и фактического положения фрезы в вертикальной плоскости;

– сигналы заданного и фактического положения фрезы в вертикальной плоскости;

– угловая скорость резания.

– угловая скорость резания.

При включении механизмов подачи стола и вращения фрезы система обеспечивает следящее перемещение фрезы в вертикальной плоскости по закону  . Благодаря этому форма детали повторяет форму ее шаблона в процессе обработки заготовки.

. Благодаря этому форма детали повторяет форму ее шаблона в процессе обработки заготовки.

8.4. Системы ЧПУ в металлообработке

ЧПУ (числовое программное управление) – это управление металлообработкой на МС по управляющей программе, в которой данные записаны в цифровой (числовой форме).

Устройство ЧПУ – это управляющее устройство, выполненное как специализированный вычислитель для управления приводами и исполнительными механизмами станка в процессе обработки. Исполнительные механизмы обеспечивают смену заготовок и инструментов, установку деталей на линию обработки

и др.

Система ЧПУ – это совокупность технических и программных средств, обеспечивающих функционирование ЧПУ.

В системах ЧПУ программируют:

· Последовательность операций обработки (управление циклом обработки);

· Режимы обработки (управление параметрами резания);

· Установочные и траекторные перемещения рабочих

органов (позицирование и перемещение по нелинейным траекториям).

На рис. 8.5 приведена классификация систем ЧПУ по трем признакам.

Date: 2016-05-15; view: 561; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |