Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выбор метода получения заготовки с экономическим обоснованием

Заготовка – это предмет производства, из которого изменением формы и размеров, свойств материала и шероховатости поверхности изготавливают деталь или неразъемную сборочную единицу – узел. Факторы, влияющие на выбор процесса и методы изготовления заготовки:

1) технологическая характеристика материала, его свойства, определение возможности применения литья, пластической деформации, сварки, порошковой металлургии;

2) физико-механические свойства материала в процессе формообразования;

3) конструктивные формы, размеры детали, ее масса;

4) объем выпуска, в частности в крупносерийном производстве применяются штамповка заготовки или заготовка из проката.

5) наличие технологического оборудования, литейного, кузнечного, сварного и др. производств, возможность получения заготовок от специальных заводов по кооперации.

Для рационального выбора заготовки необходимо одновременно учитывать назначение и конструкцию детали, материал, технические требования, масштаб и серийность выпуска, а также экономичность изготовления, так как между ними существует тесная взаимосвязь. Окончательное решение можно принять только после экономического комплексного расчета себестоимости заготовки и механической обработки в целом.

Исходя из вышесказанного, рассчитаем стоимость заготовки (необходимой для заданной детали – вала-шестерни), полученной на горизонтально-ковочной машине (ГКМ) и стоимость заготовки из горячекатаного проката.

Для начала определяем массу прутка (массу геометрической фигуры, в которую вписывается деталь): Мф=26,53. Более подробно расчеты приведены в разделе «Расчет припусков».

Для заданного материала (Сталь 30Х) по таблице определяем оптовую цену за 1 тонну металла (табл.2.6, стр. 31[1]). В нашем случае 1 тонна стоит 160000 руб.

Масса детали подробно рассчитана в разделе «Расчет припусков»: Мдет=15,25кг.

Определяем по таблице заготовочную цену на стальную стружку (табл.2.7, стр. 32 [1]):

Определяем по таблице заготовочную цену на стальную стружку (табл.2.7, стр. 32 [1]):

Sотх=28000 руб (за 1 тонну);

Определим стоимость получения заготовки из проката по выражению:

(5.1)

(5.1)

где S – оптовая цена 1т металла, руб.;

Q – масса заготовки (Мф), кг;

q – масса детали (Мдет), кг;

Sотх – заготовительная цена на стальную стружку, руб.

руб.

руб.

Определяем стоимость получения заготовки полученной на ГКМ:

(5.2)

(5.2)

где

Ci-базовая стоимость 1 тонны заготовки (штамповки), Сi=373000 руб.;

Кт – коэффициент, зависящий от класса точности (в нашем случае класс точности – 1), поэтому Кт=1;

Кс – коэффициент, зависящий от степени сложности по таблице (табл.2.12, стр.38 [1]) Кс=0,87;

Кв – коэффициент, зависящий от массы по таблице (табл.2.12, стр.38 [1]) Кв=1,14;

Км – коэффициент, зависящий от марки материала. В нашем случае заготовка стальная, поэтому Км=1,18;

Кп – коэффициент, зависящий от объема производства Кп=1,0

Q – масса заготовки, кг;

q – масса детали, кг;

Sотх – стоимость отходов;

руб.

руб.

Исходя из полученных расчетов видно, что заготовка полученная прокатом дешевле чем заготовка полученная на ГКМ.

Определяем годовой экономический эффект одного способа получения заготовки по сравнению с другим по выражению:

руб. (5.3)

руб. (5.3)

где Э – годовой экономический эффект, руб.;

N – годовой объем выпуска деталей, шт.

Таким образом, при использовании заготовок полученных прокатом экономия составит 167 млн. рублей в год по сравнению с заготовкой, полученной на ГКМ.

Однако, исходя из производственного опыта и технико-экономических расчетов, следует, что при объеме выпуска 35000 деталей в год целесообразно применять ГКМ. Более того, если учесть стоимость механической обработки, то очевидным становится то, что применение ГКМ более рационально и экономически выгодней чем прокат. Поэтому для нашего случая выбираем метод получения заготовки на ГКМ (ковка на горизонтально-ковочной машине) (См. п. 9).

|

6.

РАСЧЁТ И НАЗНАЧЕНИЕ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

РАСЧЁТ И НАЗНАЧЕНИЕ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Обычно при обработке резанием заданные чертежом форма, геометрические размеры и параметры качества поверхностного слоя, получают за один или несколько переходов обработки. При этом на каждом переходе механической обработки с элементарной обработкой поверхности в виде стружки снимается слой металла. Таким образом припуском называют слой металла, который необходимо удалить с поверхности заготовки для получения детали заданных размеров и качества поверхности. На величину припуска оказывают влияние следующие факторы:

1. материал заготовки;

2. вид заготовки (литье, штамповка и т.д.);

3. размер заготовки;

4. величина дефектного слоя на обрабатываемой поверхности;

5. сложность процесса обработки;

6. величина погрешности установки;

Расчет припусков и назначение их по таблицам ГОСТов следует производить после отработки конструкции детали и заготовки на технологичность и технико-экономические обоснования метода получения заготовки.

Перечислим исходные данные для расчета припусков на механическую обработку в нашем случае:

- материал заготовки – Сталь 30Х;

- заготовка получена прокатом;

- способ установки при обработке – в центрах;

Значение припусков запишем в виде таблицы.

Технологический процесс обработки для поверхностей, припуски которых будут определяться в данном разделе расчетно-аналитическим методом выглядит следующим образом: черновое точение; чистовое точение; шлифование; термообработка; повторное шлифование.

Определяем исходный индекс заготовки. Для этого определяется группа стали в зависимости от содержания углерода. Группа стали – Сталь М1 (согласно ГОСТ 7505-89). Также согласно этому ГОСТу в зависимости от метода получения заготовки определяется класс точности поковки – Т4. Далее необходимо определить степень сложности поковки. Для этого определяем массу детали, исходя из того, что удельный вес стального изделия составляет ρст=7800кг/м3.

(6.1)

(6.1)

где:

где:

di – диаметр детали, см;

li – длина детали с диаметром di, см;

кг;

кг;

Определим массу заготовки (приближенная масса заготовки)

(6.2)

(6.2)

Кр - коэффициент, равный 1,33;

кг;

кг;

Определим массу геометрической фигуры, в которую вписывается деталь:

(6.3)

(6.3)

где:

di – максимальный диаметр детали, см;

li – длина всей детали, см;

кг

кг

Определяем степень сложности половин:

(6.4)

(6.4)

Следовательно степень сложности заготовки – С2.

Рассчитаем припуск для поверхности опорной шейки Ø95к6. Необходимые для расчета значения элементов припуска определим, согласно рекомендациям (табл. 4.1, стр. 61 [1]).

Технологический маршрут обработки поверхности опорной шейк состоит из следующих операций: черновое точение, чистовое точение, шлифование предварительное (до термообработки), шлифование окончательное (после термообработки).

Расчёт припусков на обработку приведён в табл. 6.1, в которой последовательно записываются технологический маршрут обработки опорной шейки и все значения элементов припуска.

Значения высоты микронеровностей Rz для штампованной заготовки массой 20,3 кг принимаем: Rz =600.

Определяем пространственные отклонения. Для данной заготовки:

(6.5)

(6.5)

где

ρсм – погрешность заготовок по смещению.

ρсм = 0,9 (для второй группы точности).

ρкор – погрешность штампованной заготовки по короблению.

ρкор = 0,5 (с диаметром по опорной шейке <50 мм).

ρц – погрешность зацентровки заготовки. Вычисляется по формуле:

(6.6)

(6.6)

Тdзаг – допуск заготовки по ГОСТ 7505-89.

Определяем допуск на поверхность для штамповки точности Т4, для группы стали М1, степени сложности С2 по исходному индексу ИТ=12.

Тdзаг =  мм

мм

Определим ρ для последующих технологических переходов:

ρчерн =0,06*  =0,06*1300=80 мкм

=0,06*1300=80 мкм

ρчист =0,05*  =0,05*1300=50 мкм

=0,05*1300=50 мкм

ρшл. пр =0,04*  =0,02*1300=30 мкм

=0,02*1300=30 мкм

Величину расчётного припуска по технологическим переходам определим по формуле:

(6.7)

(6.7)

где

zmin - расчетный припуск, мкм;

Rzi-1 – среднее квадратичное отклонение на предшествующей операции, мкм;

Тi-1 – глубина дефектного поверхностного слоя на предшествующей операции, мкм;

ρi-1 – суммарное отклонение распределения поверхностей и отклонение формы поверхностей на предшествующей операции, мкм

Для чернового точения: 2zmin=2(600+0+30)= 2.630мкм

Для получистового точения: 2zmin=2(50+0+50)= 2.100мкм

Для чистовое точение: 2zmin=2(50+0+50)= 2.100мкм

Расчётный размер dр находится последовательно в обратном порядке технологических переходов, т.е. снизу вверх, начиная с шлифования. Размер после шлифования должен соответствовать размеру детали.

Предельные отклонения принимаем по СТ СЭВ 144-75. В нашем случае: Ø

Предельные отклонения принимаем по СТ СЭВ 144-75. В нашем случае: Ø  .

.

dр при шлифовании в случае обработки наружных поверхностей принимают по dмин. Последующие значения dр для технологических переходов определяются прибавлением к известному размеру величин припуска (рис 6.1):

dр1=94,75+0,200=94,95мм

dр2=94,95+0,200=95,15мм

dр3=95,15+1,260=96,41мм

dmax = dmin+Td,

где Td – допуск на размер для заготовки:

dmax = 96,41 + 2 = 98,41 мм – для заготовки;

dmax = 95,15 + 1,3 = 96,45 мм – для чернового точения;

dmax = 94,95 + 0,52= 95,47 мм – для получистового точения;

dmax = 94,75 + 0,21 = 94,96 мм – для чистовое.

Предельные значения припусков 2zminпр для наружных поверхностей определяют как разность наибольших предельных размеров, 2zmахпр – как разность наименьших предельных размеров предшествующего и рассматриваемого переходов.

2zmin1 = 96,41-95,15= 1,26 мм;

2zmin2= 95,15-94,95 = 0,68 мм;

2zmin3 = 94,95-94,75 = 0,2 мм;

2zmax1= 98,41-96,45 = 1,96 мм;

2zmax2 = 96,45-95,47 = 0,98 мм;

2zmax3= 95,47-94,96 =0,51 мм;

Выполним проверку:

2zmax i - 2zmin i = Ti-1-Ti (6.8)

2zmax1 - 2zmin1 = 1,96-1,26=0,7мм;

Тd - Тdi = 2000-1300=700 мкм.

2zmax2 - 2zmin2 = 0,98-0,2= 0,78 мм;

Тd - Тdi = 1300-520=780 мкм.

2zmax3 - 2zmin3 = 0,51-0,2= 0,31 мкм;

Тd - Тdi =520-210=310 мкм.

Величина номинального припуска z0ном определяется с учётом несимметричного расположения поля допуска заготовки.

Для наружных поверхностей:

(6.9)

(6.9)

где

Нз – нижнее отклонение допуска заготовки,

Нд – нижнее отклонение допуска детали.

z0ном = 2140+700-2=2838мкм=2,84мм≈2.1,42 мм

Расчетный размер заготовки:

Расчетный размер заготовки:

dзаг. ном.= d+ z0ном (6.10)

dзаг. ном.= 95+2,84=97,848мм

Таблица 6.1

| Технологические переходы обработки поверхности | Элементы припуска, мкм 95(-0,250) | Расчётный припуск 2zmin, мкм | Расчётный размер dр, мм | Допуск Тd, мкм | Предельные отклонения, мм | Предельные значения припусков, мкм | ||||

| RZ | Т | ρ | dмин | dмах | 2zminпр | 2zmaxпр | ||||

| Заготовка | – | 99,49 | 99,490 | 101,49 | – | – | ||||

| Черновое точение | 2.2000 | 95,49 | 95,490 | 95,59 | ||||||

| Чистовое точение | 2.190 | 95,11 | 95,110 | 95,139 | ||||||

| Шлифова- ние предвари-тельное | 2.120 | 94,87 | 94,870 | 94,895 | ||||||

| Шлифова- ние окончате-льное | – | 2.60 | 94,75 | 94,750 | 94,766 | |||||

| Всего |

На остальные обрабатываемые поверхности маховика припуски и допуски выбираем по ГОСТ 7505-89. Также по этому стандарту проверяем правильность расчёта припусков рассчитанного отверстия. Полученные значения записываем в таблицу 6.3

На остальные обрабатываемые поверхности маховика припуски и допуски выбираем по ГОСТ 7505-89. Также по этому стандарту проверяем правильность расчёта припусков рассчитанного отверстия. Полученные значения записываем в таблицу 6.3

Таблица 6.3

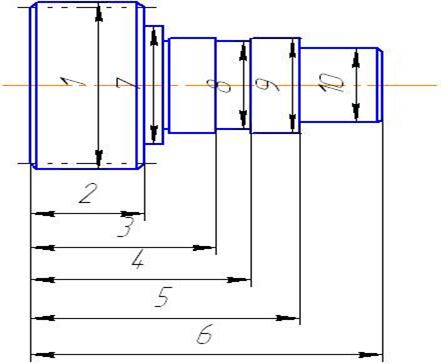

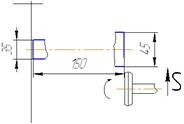

Схема расположения межоперационных припусков и допусков

|

|

Рис.6.1

На остальные поверхности заготовки (рис 6.2) припуски и допуски принимаются по найденному исходному индексу ИТ по ГОСТ 7505-89. Результаты сводим в табл.6.2.

На остальные поверхности заготовки (рис 6.2) припуски и допуски принимаются по найденному исходному индексу ИТ по ГОСТ 7505-89. Результаты сводим в табл.6.2.

Рис 6.2

Таблица 6.2

Припуски на поверхности заготовки

| Обозначение размера | Размер по чертежу | Припуски, мм | Размер заготовки, мм | Предельные отклонения, мм | |

| табличный | расчётный | ||||

| 2.1,7=3,4 | 123,4 | +1,3 -0,7 | |||

| 2.1,6=3,2 | 56,8 | +1,3 -0,7 | |||

| 2.1,7=3,4 | 103,4 | +1,3 -0,7 | |||

| 2.1,7=3,4 | 173,4 | +1,4 -0,8 | |||

| 2.2,0=4,0 | +1,8 -1,0 | ||||

| 2.2,0=4,0 | +1,3 -0,7 | ||||

| 2.1,7=3,4 | 108,4 | +1,4 -0,8 | |||

| 2.1,6=3,2 | 93,2 | +1,4 -0,8 | |||

| 2.1,6=3,2 | 98,2 | +1,3 -0,7 | |||

| 2.1,6=3,2 | 2.2,52=5,08 | 85,08 | +1,3 -0,7 |

Данные таблицы являются основой для последующего назначения глубины при расчёте режимов резания.

7. РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ И ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ВРЕМЕНИ

7. РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ И ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ВРЕМЕНИ

Техпроцесс для рассматриваемой детали:

005-фрезерно-центровальная:

005.1- фрезеровать торцы в размер детали;

005.2- сверлить центровые отверстия;

010 – токарно-черновая:

010.1- Токарно-черновая обработка промежуточного вала;

010.2- Токарно-черновая подрезка опорной шейки;

010.3- Токарная - точить канавку;

010.4- Токарно-черновая обработка опорной шейки;

010.5- токарно-черновая обработка промежуточного диаметра;

010.6- Токарно-черновая обработка опорной шейки;

010.7- Токарная - точить канавку;

010.8- Токарно-черновая подрезка промежуточного диаметра;

010.9- Токарно-черновая подрезка торца шестерни;

010.10- Токарно-черновая обработка поверхности шестерни;

010.11- Токарно-черновая подрезка торца шестерни;

015 – токарно-черновая:

015.1- Токарно-черновая обработка выходного конца вала;

015.2 Токарно-черновая подрезка торца опорной шейки;

015.3 Токарно-черновая обработка поверхности опорной шейки;

015.4 Токарно-черновая обработка промежуточного вала;

015.5Токарно-черновая обработка поверхности опорной шейки;

015.6Токарная – точить канавку;

015.4 Токарно-черновая обработка промежуточного вала;

015.8 Токарно-черновая обработка поверхности шестерни;

020 – чистовое точение с образованием фасок:

020.1- Токарно-чистовое точение выходного конца вала;

020.2- Токарно-чистовое точение шестерни;

020.3- Токарная - точить 1 фаску;

025 – чистовое точение с образованием фасок:

025.1- Токарно-чистовое точение опорных шеек;

025.2 Токарно-чистовое точение выходного конца вала;

025.3- Токарно-чистовое точение шестерни;

025.4- Токарная - точить 1 фаску;

030– Зубофрезерная – фрезеровать зубья;

035– Шлифование опорных шеек;

040– Шлифование поверхностей под колёса;

045– Фрезерование шпоночного паза;

Термообработка:

050 – повторное шлифование опорных шеек;

055 – повторное шлифование поверхностей под колёса;

060 – хонингование зубьев.

Операция 005 (станок МР-71М)

005.1 Фрезеровать заготовку в размер 260 м с двух сторон одновременно. Фреза 2214-0153 ГОСТ 9473-80 [2] оснащена пластинками твёрдого сплава Т15К6, Д=100 мм, z= 10.

Глубина резания t=2 мм (см.табл. 6.2). Фрезерование производится за один проход, S=0,7 мм/об [3, стр. 960] для σв =710-790 МПа при φ1=50, νр=120 м/мин

np=1000VP/(3.14*D)=1000*120/(3.14*100)=382 мин-1, округляем до стандартного в большую сторону np=400мин-1

np=1000VP/(3.14*D)=1000*120/(3.14*100)=382 мин-1, округляем до стандартного в большую сторону np=400мин-1

Vп=3,14*100*400/1000=126 м/мин

Рассчитаем основное технологическое время Т0, мин:

(7.1)

(7.1)

где

Т0 – основное технологическое время, мин

l – расчётная длина обрабатываемой поверхности, мм

(7.2)

(7.2)

где

l0 – длина обрабатываемой детали по чертежу, мм

lвр – длина пути врезания

lп – длина пути перебега

(7.3)

(7.3)

а- прибавка 1-2 мм.

t- глубина резания

і – число проходов

і – число проходов

lвр =2,0+2=4 мм; l0=120мм; і = 1; lп =2 мм

l= 60+4+2=66 мм

Т01=66*1/(400*0,7)=0,23 мин

Date: 2015-05-09; view: 1699; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |