Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Описание конструкции двигателя Д-37М

Двигатель Д-37М — четырехтактный четырехцилиндровый дизель с неразделенными камерами сгорания.

На двигателе размещены: впереди насос гидросистемы, маслозаливная горловина с сапуном и счетчик моточасов, а слева по ходу трактора— топливный насос, подогреватель, впускной и выпускной трубопроводы, жалюзи, топливные фильтры и указатель уровня масла. С правой стороны двигателя установлены: генератор, стартер, центрифуга для очистки масла, декомпрессионный механизм, форсунки и вентилятор.

Кривошипно- шатунный механизм. Картер двигателя отлит из серого чугуна, на внутренней полости имеет ребра жесткости. На отверстия верхней плоскости устанавливают цилиндры, которые вместе с головками крепят к картеру шестнадцатью анкерными шпильками. Здесь же размещаются втулки толкателей. Картер имеет пять опор для коренных подшипников коленчатого вала. Каждая опора закрыта снизу крышкой, прикрепленной к картеру двумя шпильками. В отверстиях передней, средней и задней стенок картера запрессованы три втулки из антифрикционного чугуна, в которых вращается распределительный вал. Снизу картер двигателя закрыт поддоном. К передней стенке картера крепят передний лист и крышку 4 распределительных шестерен.

Цилиндры 7 двигателя отлиты из легированного чугуна. Каждый цилиндр на наружной поверхности имеет ребра охлаждения с прорезями для прохода анкерных шпилек. Две канавки на верхнем торце цилиндра выполнены для уплотнения его соединения с головкой. Цилиндр центрируется в картере двигателя своим пояском, расположенным под опорным буртиком. Между цилиндром и картером ставят медную прокладку толщиной 0,3 мм.

Головка 8 каждого цилиндра — из алюминиевого сплава. В углах головки имеются бобышки с отверстиями под анкерные шпильки, а в середине — бобышки с отверстиями под втулки клапанов.

Внутри и снаружи головки между бобышками сделаны ребра для охлаждения. На верхней плоскости головки имеются гнезда для пружин клапанов, отверстие для подвода масла и резьбовые отверстия для крепления стойки коромысел. Для верхнего пояска цилиндра снизу головки сделана выточка глубиной 3 мм. В головке цилиндра установлены форсунка, впускной и выпускной клапаны. В головку четвертого цилиндра вмонтирован датчик 9 сигнала перегрева. Между головкой и цилиндром прокладки не ставят.

Поршень —из алюминиевого сплава. В днище он имеет сферическую выемку, центр которой смещен относительно оси поршня на 5 мм в сторону распределительного вала. Поршень имеет пять канавок, из них три верхние для компрессионных колец, а две нижние—-для маслосъемных. На головке поршня (от днища до верхнего маслосъемного кольца) нарезаны мелкие кольцевые канавки глубиной 0,3 мм, улучшающие условия работы поршня, а верхняя часть головки (выше верхнего компрессионного кольца) имеет конусность. Юбка поршня овальная (0,2 мм) и конусная. Съем масла со стенок цилиндра, кроме маслосъемных колец, производит также кольцевая канавка с острым бортом на нижнем торце юбки поршня. От продольного перемещения поршневые пальцы удерживаются пружинными кольцами, установленными в выточках бобышек поршня. Размеры и маркировка поршней и поршневых пальцев приведены в табл. 1.

Поршневые кольца отливают из чугуна. Верхнее компрессионное кольцо хромируется, а остальные — имеют фаску, улучшающую приработку и уплотняющие свойства колец.

Маслосъемные кольца — хромированные. Вставляются они по два в канавку. Каждое из них имеет проточку, заполняющуюся при работе маслом. Зазор в замке кольца составляет 0,23—0,8 мм, а зазор по высоте (между кольцом и канавкой поршня) у компрессионных колец от 0,095 до 0,133 мм, а у маслосъемных — от 0,270 до 0,355 мм. Поршневые кольца взаимозаменяемы с кольцами двигателей Д-40М, Д-40Л, Д-48М и Д-48Л тракторов МТЗ.

Шатун 5 — штампованный двутаврового сечения с прямым разъемом нижней головки. В верхнюю головку шатуна запрессована втулка с отверстиями для подвода масла, совпадающими со сверлениями головки. Крышка фиксируется на шатуне мелкими шлицами, нарезанными на плоскости разъема. На боковой поверхности крышки и шатуна выбит номер цилиндра, кроме того, на крышке указан вес (в граммах) шатуна в сборе.

Коленчатый вал / имеет пять коренных и четыре шатунные шейки. В шатунных шейках выполнены полости для центробежной очистки масла, соединенные каналами. Третья коренная шейка имеет четыре радиальных отверстия для обеспечения непрерывной подачи масла ко всем подшипникам вала. Эта шейка также фиксирует вал в продольном направлении, для чего между шлифованными буртами ее щек и опорой в картере двигателя с каждой стороны установлено по два бронзовых полукольца. На переднем конце вала смонтированы шкив, шестерня привода масляного насоса и ведущая шестерня механизма газораспределения. Передний конец вала уплотнен маслоотражателем 2 и каркасным сальником 3. Задний конец вала имеет фланец с торцовым отверстием, в котором устанавливают шариковый подшипник вала муфты сцепления. Уплотнение заднего конца вала обеспечивается маслоотражателем 12 и каркасным сальником 14, который вставлен в алюминиевый корпус 13, прикрепленный к картеру 10 маховика.

Вкладыши коренных и шатунных подшипников имеют стальное основание, на которое нанесен слой антифрикционного сплава АСМ (ГОСТ 4784-49). Каждый вкладыш фиксируется своим выступом, входящим в паз крышки или корпуса подшипника. Верхние и нижние вкладыши шатунных подшипников одинаковы. Нижние вкладыши коренных подшипников также одинаковы, за исключением вкладыша третьего коренного подшипника (более широкого). Верхние вкладыши коренных подшипников имеют канавку для подвода масла; вкладыши первого и пятого подшипников дополнительно имеют по два отверстия, а вкладыш третьего подшипника — сквозную прорезь. Вкладыши устанавливают в подшипник с натягом по наружному диаметру и зажимают крышками.

Маховик прикреплен к фланцу коленчатого вала шестью болтами, застопоренными отгибными пластинками. Зубчатый венец напрессовывают на маховик в подогретом состоянии (до 250—300°С). На наружной поверхности обода маховика высверлены три пары отверстий под пальцы муфты сцепления и шесть отверстий для удаления продуктов износа дисков муфты сцепления. На внутренней стенке маховика сделано торцовое углубление с тремя отверстиями для выброса масла, попавшего из подшипника вала муфты.

Устанавливаемый на тракторах дизель Д-37М-четырехтактный, безкомпрессорный, воздушного охлаждения с непосредственным впрыском топлива. Дизеля включает в себя: КШМ, МГР, систему питания воздухом и топливом, смазочную систему, систему охлаждения и пусковое устройство.

Дизель Д-37М:

1-ведущий шкив привода вентилятора; 2-генератор; 3-вентилятор; 4-передний дефлектор; 5-головка цилиндра; 6-форсунка; 7-впускной трубопровод; 8-выпускной трубопровод; 9-цилиндр; 10-средний дефлектор; 11-картер маховика; 12-топливные фильтры; 13-картер дизеля; 14-щуп- масломер; 15-масляный картер дизеля; 16-шатун; 17-коленчатый вал.

Система охлаждения двигателя (рис 6) состоит по вентилятора дефлекторов и жалюзи. Дефлекторы (задний, средний и передний) направляют потоки воздуха, нагнетаемого вентилятором, на оребренные поверхности головок цилиндров и на масляный радиатор. Жалюзи, установленные на средних дефлекторах, створками 5 изменяют количество воздуха, охлаждающего цилиндры.

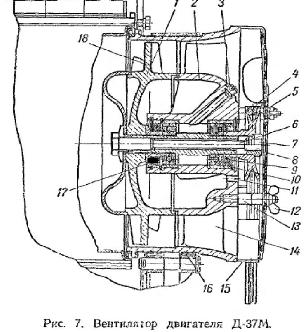

Створки управляются из кабины с помощью тяги 3. В е н т и л я т о р (рис 7) имеет отлитый из алюминиевого сплава ротор 1 с девятью лопастями 18, закрепленный на одной оси со шкивом 5 стяжным болтом 6 и гайкой 7, Подшипники 10 закрыты сальниками 9 и защитными шайбами 17. Привод ротора осуществляется от шкива коленчатого вала клиновым ремнем 4.

Ротор установлен в ступице направляющего аппарата 2, который хомутом 16 крепится крышке распределительных шестерен. Спереди имеется каркас 15 сеткой 8, прикрепленной к направляющему аппарату шпильками 13 и гайками 12.

Подшипники смазываются через отверстие, закрываемое пробкой 3, и имеют расположенное на передней стенке контрольное отверстие. Внутри направляющего аппарата имеется двадцать лопастей 14, расположенных по окружности и обеспечивающих прямолинейное протекание струй воздуха.

Внутренняя полость направляющего аппарата и ротора сообщается с атмосферой через отверстия 11, что позволяет избежать засасывания масла из подшипников и сальников.

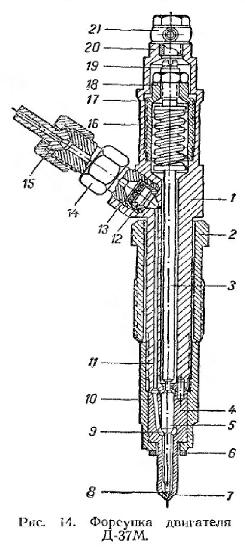

Ф о р с у н к а (рис. 14). Топливопровод высокого давления 15 подсоединен к штуцеру 14 фильтра, установленному на корпусе 1 форсунки. Фильтрующий элемент 13 вставлен в штуцер и прижат к нему втулкой 12.

Фильтрующий элемент набран из сеток диаметром 10 мм, из них средняя имеет ячейки со стороной размером 0,04 мм. Сверху и снизу установлены по две сетки с размером сторон ячеек по 0,1 мм, затем следуют две сетки с размером сторон ячеек 0,18 мм (все эти сетки латунные), а последние две сетки (стальные) имеют размер сторон ячеек по 0,4 мм.

Из фильтра топливо по каналам 11 в корпусе форсунки и 10 в корпусе распылителя 4 поступает в полость 9 и в зазор между корпусом и иглой 5 распылителя. Под давлением поступающего топлива игла поднимается и пропускает его к трем отверстиям распылителя 7.

На конусной поверхности 8 игла имеет уплотнительный поясок шириной 0,6 мм. Вместе игла и корпус распылителя составляют прецизионную пару. В хвостовик иглы упирается штанга 3, на которую давит пружина 16, поджимаемая регулировочным винтом 19, ввернутым в переходную гайку 18. Винт и гайка закрыты колпачком 20.

Форсунки регулируются на давление начала впрыска 170-175 кГ/см2. Просочившееся между корпусом распылителя и иглой топливо через отверстие 17 поступает под колпачок 20, а оттуда по топливопроводу 21 в топливный бак.

Форсунка крепится в гнезде головки цилиндра гайкой 2. Уплотнение обеспечивается медной прокладкой 6.

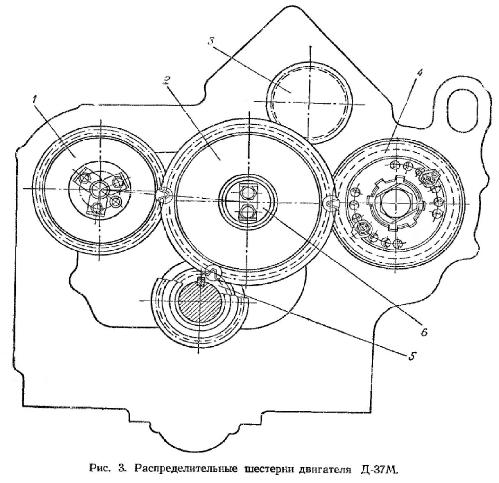

Механизм газораспределения. Распределительные шестерни установлены в кожухе 2. От коленчатого вала через шестерню 4 обеспечивается привод распределительного вала, а через другие шестерни – топливного, водяного и масляного насосов и генератора. На распределительном валу установлена шестерня с двумя венцами. Ее венец, входящий в зацепление с шестерней привода топливного насоса, имеет прямые зубья. Все остальные шестерни со спиральными зубьями.

Распределительный вал 2 (рис. 51), отштампованный из марганцовистой стали 20Г, имеет три опорные шейки. На переднем конце вала закреплены упорный бронзовый диск и распределительная шестерня. Упорный диск вращается между обработанной плоскостью блок-картера и стальной шлифованной упорной плитой, предохраняя распределительный вал от осевого смещения.

Детали привода клапанов – толкатели 3 тарельчатые со стопорными кольцами, предотвращающими их выпадание из направляющих, штанги 4 пустотелые с напрессованными наконечниками и коромысла 7 с бронзовыми втулками-установлены на общем пустотелом валике. Большое плечо каждого коромысла упирается в клапан через направляющий стакан 8.

Клапаны впускные и выпускные имеют одинаковый диаметр тарелки (60±0,2 мм). Впускной клапан 8 (см. рис 50) изготовлен из хромоникелевой стали 50ХН, а выпускной 9 – из жаростойкой стали Х9С2. На каждом клапане установлены по две пружины.

Декомпрессионный механизм имеет валик 5 (см. рис, 51) с лысками. Верхние концы штанг 6, упирающиеся в лыски валика, расположены под выступами коромысел. Валик поворачивается через промежуточную тягу рычагом, имеющим три положения: «Пуск», «Половина» и «Рабочее».

Ц и р к у л я ц и я м а с л а в системе смазки (см. рис. 4). Из поддона масло через маслоприемник подается насосом 21 к редукционному клапану 22, поддерживающему давление в 6 кГ/сж2, и к центрифуге 4.

Из центрифуги масло поступает к трем верхним трубкам масляного радиатора 15, а затем возвращается к его фланцу по нижним трубкам, откуда подается в литой канал на привалочиой плоскости корпуса центрифуги.

Из канала по сверлению в картере двигателя масло подается к третьему коренному подшипнику 2 коленчатого вала и к средней втулке 12 распределительного вала. Через третью коренную шейку по сверлениям в щеках масло идет к заднему и переднему концам вала, проходя через коренные и шатунные шейки, при этом в шатунных шейках масло подвергается дополнительной центробежной счистке.

От первого коренного подшипника 20 коленчатого вала масло поступает к передней втулке 16 распределительного вала, к пальцу 19 промежуточной шестерни и через трубку в крышке распределительных шестерен к втулке 14 шестерни 13 топливного насоса. От пятого коренного подшипника 5 масло попадает к задней втулке в распределительного вала.

Паз 7 на задней шейке распределительного вала периодически соединяет два сверления в картере двигателя, через которые масло от втулки 6 поступает к наружной трубке 9, откуда пульсирующим потоком подводится к стойкам коромысел, а затем внутрь оси 10 коромысел, смазывая втулки.

По сверлениям в коромыслах и в регулировочном винте масло проходит к сферической поверхности винта в месте контакта с соответствующей поверхностью штанги. Отсюда масло по штанге и ее кожуху стекает вниз и по пазам во втулках толкателей сливается в поддон. Контроль давления осуществляется по манометру.

Date: 2015-11-13; view: 11945; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |