Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Исходные данные по процессу изготовления изделия

Практическая ситуация

По анализу и оценке организации процесса производства изделия

Исходные данные по процессу изготовления изделия

Последовательность процесса изготовления изделия: «Процесс изготовления А» (далее — Изделие).

Конструкция изделия: часть 1 (полуфабрикат): часть 2 (полуфабрикат): часть 3 (полуфабрикат). Часть 1 крепится к части 3 посредством соединительной части 2 и четырех болтов М2.

Подразделение: Цех № 1. Численность: 6 человек, в том числе: начальник цеха, 4 рабочих и 1 упаковщик.

Технологический процесс

Технологический процесс изготовления Изделия состоит из следующих операций:

1)получение на складе полуфабрикатов (рабочий 1. 2):

2) изготовление части (рабочий 1):

3)изготовления соединительной части 2 (рабочий 2):

4)изготовления части 3 (рабочий 3);

5)сборки готового Изделия (рабочий 4):

6)контроль продукции в ОТК (участвует упаковщик):

7)сдача готовых изделий на склад готовой продукции (упаковщик).

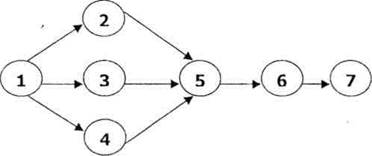

На рисунке 1. показана схема операций технологического процесса.

Рис.1. Схема операций технологического процесса

Описание одного типичного рабочего дня

Представьте себе, что один из менеджеров предприятия рассказал Вам о процессе на примере описания одного типового рабочего дня. Далее приводится его рассказ.

«...По идее, рабочие должны выходить на работу к 8.00 утра. Однако, поскольку вахтеры являются друзьями данной бригады и часто вместе играют в волейбол, то небольшие опоздания на проходной завода не фиксируются. В среднем, рабочий день начинается в 8.30 утра.

Начальник Цеха № 1 появляется на рабочем месте около 9.00 из-за периодически проводимых планерок у руководства, участия в совещании рабочих групп по внедрению стандартов ИСО 9000, моделированию бизнес-процессов, прохождению аттестаций и тому подобных мероприятий.

Далее Начальник идет в ПДУ(планово-диспетчерское управление) и получает заявку на производство на текущий день. (Поскольку организация является ориентированной на клиентов, то заявки на производство Изделий корректируются каждый день.)

Далее Начальник Цеха № 1 сверяет данные заявки с журналом, в котором зафиксирован объем производства Изделий с месячным планом производства, рассчитывает объем производства на текущий день и планирует выпуск Изделий на несколько дней вперед. После этого Начальник Цеха проводит планерку, на которой доводит задание на день до рабочих. В 10.30 утра рабочие приступают к работе.

Рабочие 1—4 получают полуфабрикаты и комплектующие на складе. Пропускная возможность склада ограничена, поэтому рабочие вынуждены получить полуфабрикаты по очереди. Случаются ситуации, когда на складе отсутствуют полуфабрикаты в нужном количестве. В этом случае рабочие уведомляют Начальника Цеха, который решает вопрос с сотрудниками Отдела снабжения. В случае возникновения каких-либо серьезных проблем с наличием полуфабрикатов Начальник Цеха уведомляет об этом Директора по производству.

Как правило, к 11.00 утра рабочие приступают к работе. Рабочий 1 изготавливает части 1 и передает их Рабочему 4. Рабочий 2 изготавливает соединительные части 2 и передает их Рабочему 4. Рабочий 3 изготавливает части 3 и передает их Рабочему 4. Рабочий 4 осуществляет сборку готовых изделий, укладывает их в коробки и передаст упаковщику. Упаковщик вызывает представителей ОТК для отбора выборки и приемки партии изделий.

В процессе работы периодически выходит из строя инструмент. Рабочие сообщают об этом начальнику цеха, который проверяет состояние инструмента, подготавливает и передает заявку на заточку инструмента во вспомогательное подразделение.

ОТК проверяет выборку на соответствие ТУ и готовит сертификат на продукцию, после чего проставляет штамп ОТК в сопроводительной документации и разрешает передачу партии Изделий на склад готовой продукции. Получив разрешение от ОТК, упаковщик упаковывает продукцию, оформляет накладные и сдает продукцию на склад. В конце рабочего дня упаковщик отмечает в журнале объем произведенных и сданных на склад изделий.

В процессе работы Начальник периодически проверяет расход масла, ветоши и мыла, которые используют рабочие. В случае перерасхода масла или ветоши начальник берет объяснительную с соответствующего рабочего, оформляет дополнительную заявку в Отдел Снабжения, получает визу Директора по производству, получает визу начальника Отдела Снабжения и передает заявку на склад материалов. Рабочие получают дополнительное масло и ветошь на складе. В случае перерасхода мыла дополнительная заявка не требуется. Рабочие получают дополнительное мыло на складе.

В случае, если ОТК обнаруживает в выборке отклонения, выходящие за браковочные границы, партия готовых изделий признается несоответствующей и, после специальной маркировки, сдается на склад. Далее Отдел сбыта осуществляет реализацию этой продукции по сниженным ценам.

Один раз в неделю начальник Цеха №1 отчитывается в устной форме на планерке перед Директором по производству.

Раз в месяц Начальник Цеха № 1 отчитывается перед Директором по производству в письменной форме по следующим показателям: объем производства изделий за месяц; общий процент несоответствующих изделий; количество прогулов.

По итогам отчета Начальника Цеха № 1, Директор по производству принимает решение премировать/депремировать сотрудников Цеха № ] и даст указание экономисту производства оформить ведомость на начисление заработной платы цеху.

Управление улучшениями рассматриваемого процесса может осуществляться на основе показателей в соответствии с требованиями стандарта ISO 9001:2000, представленных в таблице.

Таблица 1.

| Стоимостные показатели (тыс. рубл.) | Показатели времени выполнения (Т) | Технические показатели | |

| Показатели процесса | - расчет показателей возможен при наличии финансовых данных | - время простоя оборудования; - % отклонений от планового времени производства партии: - срок эксплуатации режущего инструмента до замены | - фактическая производительность Цеха № 1 (ед./месяц); - % несоответствующей продукции; - расход материалов на ед. продукции |

| Показатели изделия «А» (продукта процесса) | - себестоимость ед. изделия «А» | - % срыва сроков выполнения заказов | - % продукции с поврежденной упаковкой |

| Показатели удовлетворенности клиентов | -% отклонений от плановой себестоимости | - % отклонений от плановых сроков производства | - количество рекламаций от конечных клиентов |

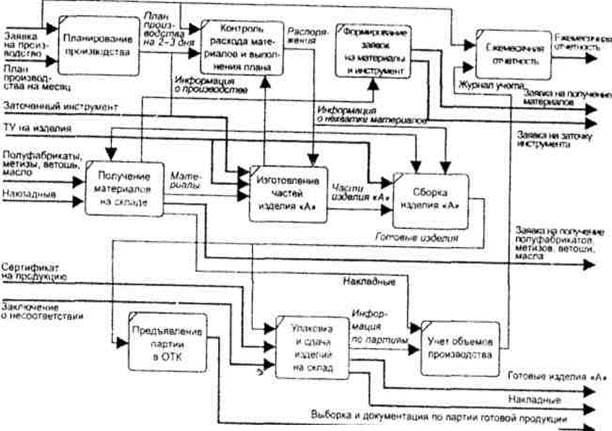

В рамках проекта создания процессной модели предприятия, группой консультантов была создана модель процесса, представленная на рис. 2.

Рис. 2. Укрупненная схема процесса производства изделия «А».

| <== предыдущая | | | следующая ==> |

| Создание интерактивной анимации для него | | | Замена политического режима в ГДР |

Date: 2015-10-19; view: 582; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |