Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Накатывание резьбы резьбонакатным инструментом

2.1. Особенности накатывания резьб резьбонакатным инструментом.

Накатывание резьбы заключается в пластическом деформировании металла заготовки, в результате чего образуется резьбовая поверхность. Преимущества накатывания перед нарезанием: волокна металла не перерезаются, а изгибаются и уплотняются, отчего резьба получается прочной и износостойкой; экономится металл, т. к. диаметр заготовки соответствует не наружному, а среднему диаметру резьбы.

Накатывание производится двумя способами: плоскими накатными плашками и накатными роликами. На токарных, токарно-револьверных станках и автоматах производят накатывание резьбы диаметром от 5 до 25 мм одним роликом.

2.2. Настроить станок на режим накатывания резьбы.

Скорость накатывания резьбы выбирают в зависимости от обрабатываемого материала и способа накатывания по таблице 1.

Таблица 1 Рекомендуемые скорости накатывания резьбы, м/мин

| Материал заготовки | Накатывание | |

| роликами | плоскими плашками | |

| Сталь с σв, МПа: 400-500 550-800 • Латунь и лёгкие сплавы Коррозиестойкие сплавы типа 08Х18Н10Т | 40-60 20-40 40-90 10-20 | 30-50 20-30 50-80 |

Радиальная подача детали при накатывании резьбы накатными роликами (перемещение резьбонарезного ролика в радиальном направлении, отнесённое к одному обороту детали) выбирается в зависимости от обрабатываемого материала и шага накатываемой резьбы по таблице 2.

Таблица 2 Рекомендуемые радиальные подачи, мм/об

| Материал заготовки | Шаг накатываемой резьбы, мм | ||||

| 1,5 | 2,5 | ||||

| Сталь с σв, МПа: | |||||

| 400-500 | 0,06-0,08 | 0,1-0,12 | 0,12-0,13 | 0,15-0,17 | 0,17-0,2 |

| 600-800 | 0,04-0,06 | 0,075-0,09 | 0,9-0,13 | 0,13-0,15 | 0,15-0,2 |

| Латунь и лёгкие сплавы | 0,04-0,175 | 0,05-0,2 | 0,06-0,23 | 0,07-0,27 | 0,08-0,30 |

| Коррозиестойкие сплавы типа | |||||

| 08Х18Н10Т | 0,015-0,020 | 0,020-0,025 | 0,025-0,03 | - | - |

В качестве смазочно-охлаждающей жидкости (СОЖ) при накатывании резьбы на деталях из углеродистых конструкционных и легированных сталей рекомендуется использовать жидкость на масляной основе марки ОСМ-3; при накатывании резьбы на деталях из коррозиестойких сплавов - СОЖ марки МР-1У или МР-3, а на деталях из латуни или алюминиевых сплавов - СОЖ марки МР-2У или ОСМ-3.

2.3. Наладить станок для накатывания резьбы накатным роликом.

Установить и закрепить в трёхкулачковом патроне заготовку с обработанной наружной поверхностью под резьбу. Диаметр заготовки под резьбу определяется по таблице (справочное пособие). К форме заготовки и состоянию её поверхности предъявляются следующие требования: а) на торце заготовки должна быть снята фаска под углом 45°, ширина фаски зависит от диаметра и шага нарезаемой резьбы; б) шероховатость обработанной поверхности заготовки должна соответствовать заданным точнымпараметрам.

|

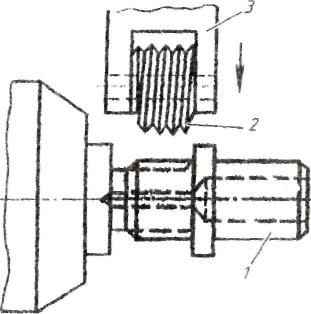

Накатной ролик 2 (рис. б) в державке 3 закрепить в суппорт станка. Ролик 2 имеет резьбу с противоположным направлением накатываемой резьбе. Средний диаметр ролика и число заходов его резьбы должны быть кратны тем же параметрам накатываемой резьбы. Резьбу необходимо накатывать при вращении заготовки 1 с поступательным перемещением суппорта станка вместе с накатником, в который вмонтирован ролик.

| Рис. 6. Схема накатывания резьбы |

|

Для уменьшения радиальной силы (а следовательно, и прогиба заготовки) применяют накатывание резьбонакатными головками. Накатную головку можно закрепить в специальном держателе, который устанавливают в пиноль задней бабки или на резцедержатель станка. Заготовке 1 необходимо сообщить вращение, а резьбонакатной головке 2 - принудительную продольную подачу (рис. 7).

2.4. Накатать наружную резьбу на токарных станках накатными регулируемыми плашками (головками НП-1).

| Рис.7. Накатывание наружной резьбы |

|

Резьбонакатная плашка 2 (рис. 8) предназначена для накатывания резьб вручную или машинным способом.

| Рис. 8. Резьбонакатная плашка (головка НП-1) |

Внутри её корпуса расположены оси с эксцентричными головками, на которых под углом подъёма резьбы установлены накатные ролики 3 с кольцевой маркой. На противоположных концах осей нарезаны зубья, находящиеся в постоянном зацеплении с центральным зубчатым колесом. Благодаря этому для регулировки плашки на размер резьбы достаточно повернуть на некоторый угол только одну из осей. После этого центральное колесо стопорится винтами 4. Рукоятки 1, предусмотренные для накатывания резьб вручную, могут быть вывернуты из корпуса, если плашка устанавливается в резьбонарезном патроне.

2.5. Подобрать и закрепить накатные ролики в пазах корпуса головки.

Ролики по кольцевой нарезке по шагу и профилю должны соответствовать нарезаемой резьбе. Рукоятки должны быть хорошо ввёрнуты в корпус.

2.6. Наладить станок для накатывания резьбы.

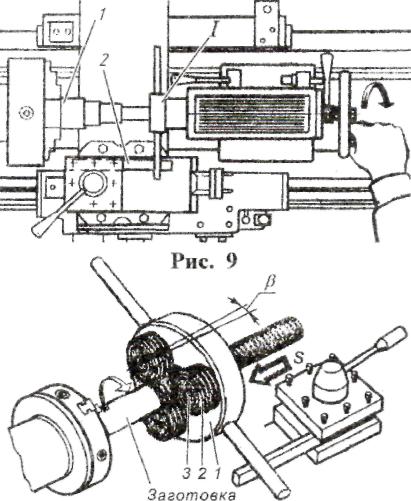

Установить и закрепить в трёхкулачковом патроне заготовку 1 (рис. 9) с обработанной наружной поверхностью под резьбу. Для облегчения захода резьбонакатной плашки на конце заготовки под углом 30° к оси протачивают небольшую центрирующую фаску, ширина фаски зависит от диаметра и шага нарезаемой резьбы.

Переместить заднюю бабку к правому концу заготовки и закрепить с таким расчётом, чтобы между пинолью, выдвинутой из корпуса на40...50 мм, и торцом заготовки можно было вставить резьбонакатную плашку I. Переместить поперечные салазки до положения, при котором можно будет опереть рукоятку резьбонакатной плашки на планку 2, закреплённую в резцедержателе суппорта.

2.7. Настроить станок на режим накатывания резьбы.

Подобрать скорость резания 30...50 м/мин. Для уменьшения трения рекомендуется применять смазывающе-охлаждающие жидкости: по стали - сульфофрезол или веретенное масло, по алюминиевым сплавам - керосин. Определить частоту вращения шпинделя (об/мин). Настроить станок.

2.8. Накатать резьбу резьбонакатной плашкой (головкой).

|

Установить резьбонакатную головку заборной частью на фаску заготовки и поджать корпус резьбонакатной головки пинолью задней бабки. Рукоятку резьбонарезной головки опереть на планку. Включить станок на прямое вращение шпинделя левой рукой и одновременно правой, вращая маховичок задней бабки по часовой стрелке, поджимать резьбонакатную головку во вращающейся заготовке. Как только резьбонакатная головка начнёт самонавинчиваться на заготовку, прекратить принудительную подачу резьбонакатной головки пинолью задней бабки (рис. 9).

При накатывании резьбы внимательно следить за перемещением накатной головки. Накатав резьбу, не доходя до первого уступа на 1-1,5 шага накатываемой резьбы, выключить станок. Отвести пиноль в исходное положение. Переместить поперечные салазки на себя. Вращением резьбонакатной головки вручную накатать резьбу до конца (рис. 10).

2.9. Свинтить резьбонакатную плашку

(головку) с накатанной части детали.

Переместить поперечные салазки в прежнее положение рукоятки. Придерживая рукой резьбонакатную головку, включить станок на обратное вращение шпинделя и свинтить резьбонакатную головку.

2.10. Проконтролировать накатанную Рис. 10

резьбу калибр-кольцом. 1 - корпус, 2 - ролик, 3 - ось ролика

Date: 2015-09-23; view: 4929; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |