Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Тема №5 Решение контрольных задач №1-№3

Тема №6 ()

Техническое диагностирование механизмов ПТМ.

Виды механизмов:

1) Механизм подъёма груза

2) Механизм передвижения крана

3) Механизм передвижения грузовой тележки

4) Механизм подъёма стрелы

5) Механизм поворота крана/стрелы.

Все пять механизмов присутствуют на башенном кране с балочной стрелой.

Объекты технического диагностирования:

1) Электродвигатель.

2) Передаточный механизм (редуктор или открытая зубчатая передача)

3) Соединительные муфты

4) Тормозное устройство

5) Исполнительный орган (канатный барабан+канатно-блочная система+Грузозахватное средство (ГЗС) – механизм подъёма груза, канатный барабан+канатно-блочная система – механизм подъёма стрелы, ходовые колёса+трансмиссия – механизм передвижения крана или грузовой тележки, ходовые колёса+ канатно-блочная система+барабан – механизм передвижения тележки с гибким тяговым органом, опорно-поворотный круг+зубчатая пара – механизм поворота крана/стрелы).

Тема №7 ()

Сводный перечень возможных дефектов в механизмах:

1) Трещины в корпусных деталях.

2) Деформации элементов.

3) Износ элементов (механический или коррозионный), равномерный (сверх допуска) и неравномерный.

4) Разрушение элементов (общее или частичное).

5) Ослабление посадки элементов.

6) Нарушение подвижности элементов.

7) Нарушение регулировки элементов.

8) Ослабление крепления элементов (ослабление затяжки или отсутствие крепёжных элементов).

9) Нарушения в системе смазки (течь масла, отсутствие смазки или использование нештатной смазки).

10) Нарушения в системе управления (отсутствие изоляции проводов, отсутствие клемм на концах проводов, ослабление крепления клемм в клеммных коробках).

Этапы технического диагностирования механизмов:

1) Внешний визуальный контроль узлов и элементов неработающего механизма.

2) Измерительный контроль основных параметров узлов и элементов неработающего механизма.

3) Дефектоскопический контроль неразрушающими методами.

4) Визуальный контроль состояния узлов и элементов при работе механизма (в результате равномерного износа подшипников редуктора начинается биение).

5) Инструментальный контроль основных параметров узлов и элементов при работе механизма.

Источники информации о допусках на износ и отклонение (иерархический список):

1) Руководство по эксплуатации машины или паспорт на отдельные узлы.

2) Нормативный документ ГосТехНадзора РД 10-112-97 «Методические указания по обследованию грузоподъёмных машин с истекшим сроком службы».

3) Государственные стандарты.

4) Технические условия завода-изготовителя.

5) Справочно-техническая литература.

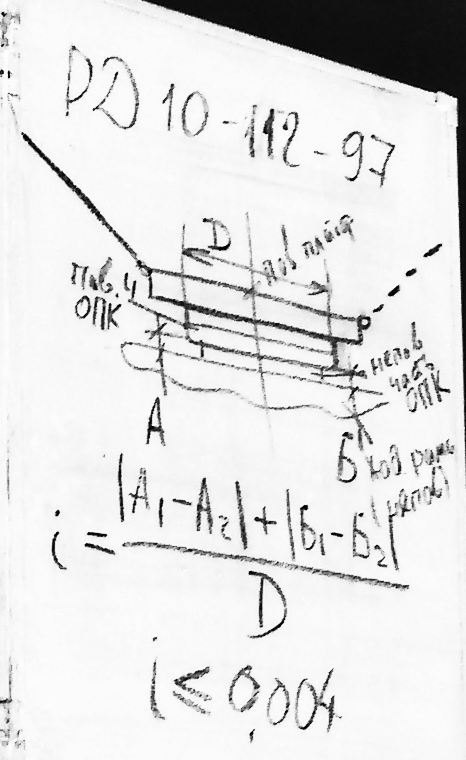

Оценка износа деталей опорно-поворотных кругов:

Оценку износа деталей проводят путём замера люфта опорно-поворотного круга.

Рис.12

Люфт ОПК определяют путём замера между поворотной частью круга и ходовой рамы в двух положениях стрелы (на 1800).

Методика технического диагностирования механизмов:

Диагностирование механизмов проводят поэлементно по диагностической карте.

Таблица 1

| Узел, элемент механизма | Возможные дефекты | Результаты контроля |

| 1. Механизм подъёма | ||

| 1. Электродвигатель | Осл.крепл., см.п.1 табл. 2 | |

| 2. Передаточный механизм: - редуктор - открытая зуб.п. | Дефектов не обнаружено | |

| 3. Соединительная муфта | Дефектов не обнаружено | |

| 4. Тормоз | Дефектов не обнаружено | |

| 5. ГЗС | Дефектов не обнаружено | |

| 6. Блоки | Дефектов не обнаружено | |

| 7. Канаты | Дефектов не обнаружено | |

| 8. Канатные барабаны | Дефектов не обнаружено | |

| 9. Прочее | Дефектов не обнаружено |

Для каждого элемента приводятся дефекты из сводного перечня – во второй колонке.

Таблица 2

| Узел, элемент механизма | Дефекты | Заключение |

| 1. Механизм подъёма груза | ||

| 1. Электродвигатель | Осл.затяжки 2-х креп.эл. со стороны редуктора | Затянуть до начала дальнейшей эксплуатации (исправить в течении определённого срока, исправить при очередном ППР) |

Особенности диагностирования электрооборудования:

При диагностировании электрооборудования дополнительно проводится замер сопротивления изоляции и цепей заземления. Эта работа проводится специалистами аттестованной в ЭнергоНадзоре лаборатории.

Особенности диагностирования приборов и устройств безопасности:

При диагностировании этих устройств проверяется их работоспособность и наличие специального протокола о поверке и наладке, составленного работниками сторонней специализированной организации.

Тема №8 ()

Неразрушающий контроль при диагностировании ПТМ:

Эта процедура жёстко оговорена во всех ныне действующих нормативных документов.

Виды дефектов, выявляемых с помощью неразрушающего контроля:

1) Скрытые трещины в сварных швах.

2) Сквозные трещины в сварных швах.

3) Поверхностные трещины в сварных швах.

4) Сквозные трещины в основном металле.

5) Нескрытые сквозные трещины в основном металле.

6) Расслоение металла.

7) Износ (механический или коррозионный).

Виды неразрушающего контроля в соответствии с ГОСТ 18353:

1) Акустический контроль.

2) Магнитный контроль.

3) Радиоволновой контроль.

4) Радиационный контроль.

5) Оптический контроль.

6) Тепловой контроль.

7) Электрический контроль.

8) Вихретоковый контроль.

9) Контроль проникающими материалами.

В диагностике ПТМ не применяют радиоволновой и электрический контроль.

Методы неразрушающего контроля, применяемых в ПТМ:

1) Визуальный контроль (ВК)

2) Визуально-оптический контроль (ВОК)

3) Радиографический контроль (РГК)

4) Радиоскопический контроль (РСК)

5) Ультразвуковой контроль (УЗК)

6) Магнитопорошковый контроль (МПК)

7) Вихретоковый контроль (ВТК)

8) Каппилярный контроль (КК)

Визуальный контроль (ВК) основан на способности человеческого глаза различать интенсивность отражённых от поверхности изделия световых лучей в видимом спектре светового потока. Нормативное обеспечение контроля – РД 03-606-03 «Визуальный и измерительный контроль». Достоинства метода: самый производительный метод, наименьшая трудоёмкость, абсолютная безопасность метода. Недостатки: ограничение по размерам выявляемых дефектов (трещины раскрытием более 0,1 мм, длина трещины не менее 4 мм), невозможность выявить скрытые дефекты, сложности документирования результатов контроля.

Визуально-оптический контроль (ВОК) основан на том же, что и визуальный контроль, но с применением специальной оптической аппаратуры (например эндоскопа). Нормативное обеспечение контроля – ГОСТ 24521-80. Достоинства: см. метод визуального контроля. Недостатки: ограничение по размерам дефекта (раскрытие трещин более 0,01 мм, по длине ограничений нет), невозможность диагностирования скрытых дефектов, сложности с документированием результатов контроля.

Радиационный контроль (РК) основан на физическом явлении изменения интенсивности ионизирующего излучения в зависимости от плотности среды, через которую он проходит.

Рис.

Радиационный контроль делится на два метода: радиографический (РГК) и радиоскопический контроль.

В радиографическом контроле носителем результатов является фотобумага, при радиоскопическом – экран электронно-лучевой трубки. Нормативное обеспечение контроля: ГОСТ 24034-80 и ГОСТ 20426-82 – для радиографического метода и радиоскопического метода. Достоинства радиационного контроля: 100% выявляемость дефектов, отсутствие необходимости предварительной подготовки изделия к контролю. Недостатки метода: необходимость ориентирования изделия определённым образом (метод в практике используется для диагностирования небольших изделий), опасность для персонала (потому выполняется в специальных лабораториях, защищённых от ионизирующего излучения).

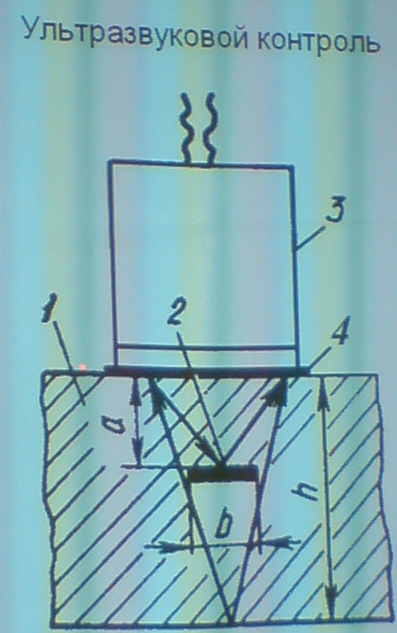

Ультразвуковой контроль (УЗК) основан на физическом явлении беспрепятственного распространения ультразвуковых волн в однородной среде и отражении от поверхностей раздела сред.

Рис.

Поз.1 – контролируемое изделие, поз.2 – дефект, поз.3 – пьезоэлектрический преобразователь, поз.4 – контактная смазка, необходимая для обеспечения надёжного ультразвукового контакта.

Рис.

Нормативное обеспечение ультразвукового контроля: ГОСТ 23829-85, ГОСТ 20415-82 и ГОСТ 26266-90.

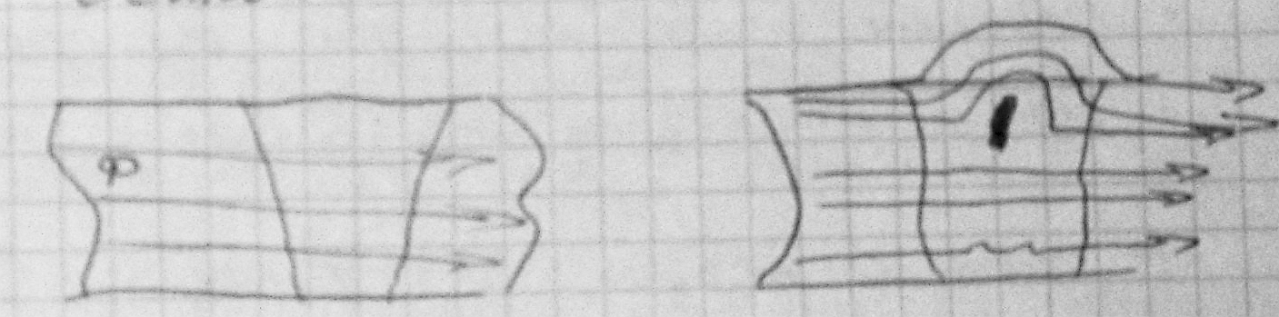

При ультразвуковом контроле используют три вида пьезоэлектрических преобразователей: прямой (пластинка поперёк оси преобразователя), наклонный и призматический и раздельно-совмещённый.

Рис.

Поз.1 – пьезоэлемент, поз.2 – демпфер, поз.3 – защитная пластина, поз.4 – контактная смазка, поз.5 – контролируемое изделие, поз.6 – корпус, поз.7 – электрические провода, поз.8 – призма.

Принцип действия – ультразвуковой контроль проводится методом сканирования преобразователя по поверхности изделия, причём сканирование производится в двух направлениях.

Достоинства ультразвукового контроля: практически 100% выявляемость дефектов (не выявляются поверхностные трещины), выявляемость скрытых дефектов, возможность документирования результатов контроля. Недостатки: сложность выявления поверхностных дефектов, необходимость предварительной подготовки поверхности изделия (шлифование и нанесение контактной смазки), ограничение применения по температуре окружающей среды (не ниже минус 10 градусов Цельсия).

Тема №9 ()

Магнитный контроль:

Метод основан на физическом явлении нарушения однородности наведённого в изделии магнитного поля при наличии в изделии неоднородностей или несплошностей.

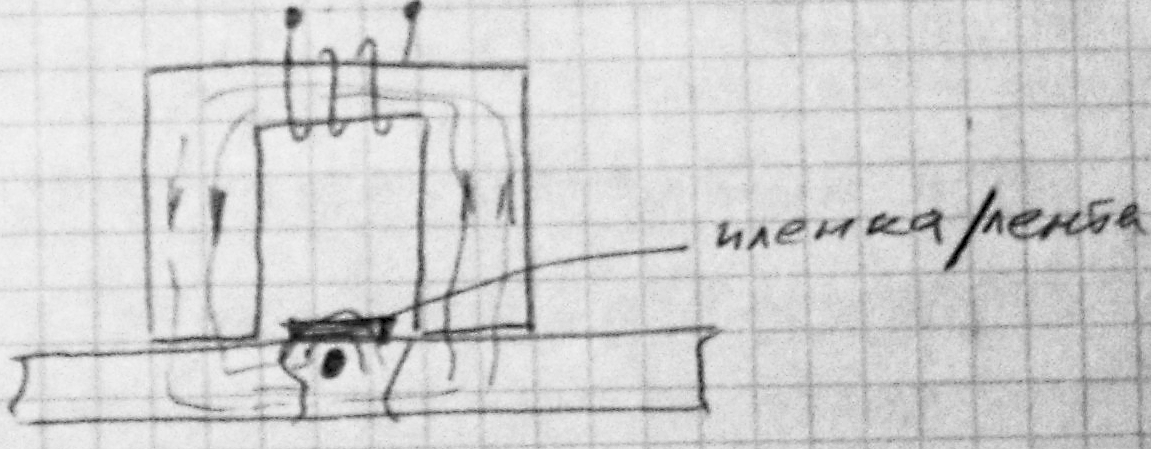

По фиксации результатов выделяют два метода:

1) Магнитографический контроль (используется плёнка/лента – см.рис)

2) Магнитопорошковый контроль (вместо плёнки используют металлическую стружку или суспензию)

В практике диагностирования ПТМ применяют магнитопорошковый метод ГОСТ 24450-80 «МПК».

Его достоинства:

· Отсутствие необходимой предварительной подготовки изделия

· Оперативность контроля

Недостатки:

· Выявляет только поверхностные и подповерхностные дефекты

· Ограничения по температуре окружающей среды

· Необходимость очистки поверхности после контроля

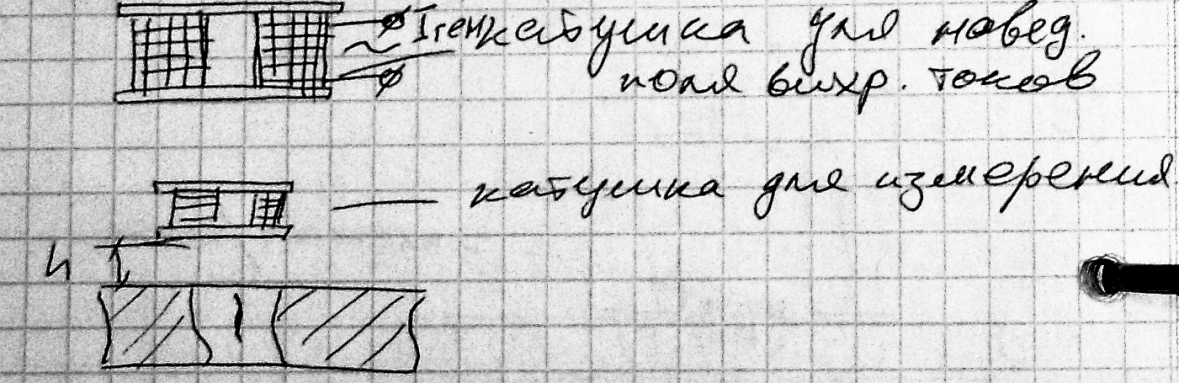

Вихретоковый контроль:

Основан на физическом явлении изменения структуры поля вихревых токов из за наличия в изделии неоднородностей или несплошностей.

ГОСТ 24289-80, используется вихревтоковый дефектоскоп.

Достоинства метода:

· Отсутствие необходимой предварительной подготовки изделия к контролю.

· Возможность обработки результатов с помощью ПК.

· Широкий диапазон температур.

Недостатки:

· Выявляет только поверхностные и подповерхностные дефекты.

Каппилярный контроль:

Основан на физическом явлении проникновения жидкости в несплошность изделия благодаря каппилярному эффекту.

Нормативные документы: ГОСТ 24522-80, ГОСТ 18442-80, ГОСТ 26182-84

Достоинства метода:

· Простота реализации

· Дешевизна

Недостатки:

· Выявление только поверхностных и сквозных трещин

· Трудоёмкость (до 6 операций)

· Ограничения по температуре окружающей среды

По способу фиксации результатов:

1. Яркостный контроль (различие в тоне).

2. Цветной контроль (яркий красный цвет).

3. Люминисцентный контроль (светится в УФ).

| Выявляемые дефекты | ВК | ВОК | УЗК | МПК | ВТК | КК |

| Скрытые трещины в сварных швах | – | – | + | – | – | – |

| Сквозные трещины в сварных швах | ± | ± | + | + | + | + |

| Поверхностные трещины в сварных швах | ± | ± | – | + | + | + |

| Сквозные трещины в основном металле | – | – | + | – | – | – |

| Нескрытые сквозные трещины в основном металле | + | + | + | + | + | + |

| Расслоение металла | – | – | + | – | – | – |

| Механический или коррозионный износ | ± | ± | + | – | + | – |

В основном используется УЗК, а потом МПК, ВТК или КК. Эти методы относятся к методам локального контроля.

Методы общего неразрушающего контроля:

1. Метод акустической эмиссии. Основан на физическом явлении дискретного развития трещины, сопровождающемся генерацией ультразвуковых волн в изделии. Достоинства метода: позволяет оценить состояние металлоконструкции в целом, позволяет выявить участки с развивающимися дефектами. Недостатки: сложность дифференциации сигнала дефекта от посторонних шумов, дороговизна аппаратуры и невозможность определения точного местоположения и размера дефекта.

2. Метод инфракрасной эмиссии. Основан на физическом явлении повышения температуры металла при увеличении напряжения в нём. Нагруженную конструкцию снимают в инфракрасных лучах.

Достоинства метода:

· Возможность оценки состояния машины в целом.

· Возможность выделения на конструкции слабых мест для последующего контроля локальными методами.

Недостатки метода:

· Выявляет не только участки с дефектами, но и участки с повышенным напряжением и без дефектов.

· Сложность реализации из за наличия в окружающей среде посторонних источников инфракрасного излучения.

Алёшин Н.П. «Физические методы неразрушающего контроля сварных соединений»

Сухоруков В.В. «Неразрушающий контроль – практическое пособие в 5 книгах»

Тема №10 (23.11.2013)

Определение остаточного ресурса ПТМ:

Это понятие характерно для машин, которые работают в специфическом режиме. Транспортирующие работают в постоянном режиме и рассчитываются достаточно просто (половину времени отработали – половина ресурса осталось), грузоподъёмные – в повторно-кратковременном (число циклов за определённый период и величина нагрузки характеризует его). Режим работы ГПМ определяется классом использования и классом нагружения. Группы режимов работы по ISO 4301/1 – А1-А8.

Методы определения остаточного ресурса ПТМ:

1) Оценочный метод.

2) Расчётно-аналитический метод.

3) Экспериментальный метод.

Все три метода учитывают цикличность работы грузоподъёмной машины.

В соответствии с ГОСТ 25546 цикл работы грузоподъёмной машины есть совокупность рабочих движений машины, начинающееся с движения машины из исходного положения, продолжая выполнение операции по подъёму и перемещению груза и возврат машины в исходное положение. За цикл выполняется 12 включений механизма – из них 6 приходится на механизм подъёма, 3 на механизм передвижения крана и 3 на механизм передвижения тележки.

Для группы кранов А1-А3 – 60 включений в час, А4-А5 – 120 включений, А6-А7 – 240 включений и А8 – свыше 240 включений (до 600).

Число циклов работы ГПМ для А1-А3 – 6 циклов в час, А4-А5 – 6-12 циклов в час, А6-А7 – 12-24 циклов в час, А8 – свыше 24 циклов в час.

Оценочный метод определения остаточного ресурса:

Метод основан на сравнивании фактически отработанном краном числе циклов с расчётным (паспортным) числом циклов.

Пример №1:

Оценить остаточный ресурс работы автомобильного крана группы режима работы А1, отработавшего 13 лет, если известно что он эксплуатировался с интенсивностью, характеризующейся следующими данными: Цч=6 циклов, Чд=4 часа в день, Дн=3 дня в неделю, Нг=52 недели в году. Режим нагружения следующий: для соотношения грузов Q1/Qн=0.25, Ц1/Цн=0.85 (т.е. 85% времени работал с нагрузкой 25%); Q2/Qн=0.5, Ц2/Цн=0.15; Q3/Qн=0.75, Ц3/Цн=0.05; Q4/Qн=1.0, Ц4/Цн=0.

Решение:

Определяем коэффициент нагружения: вычисляется по формуле

Kр=Σ(Цi/Цн)(Qi/Qн)3

Kр=0,85∙(0,25)3+0,1∙(0, 5)3+0,05∙(0,75)3+0∙(1,0)3=0,047

По ISO 4301/1 соответствует режиму нагружения Q1 (лёгкий) для которого Кр до 0,125. Для паспортной группы А1 кран рассчитан на 63000 циклов (Цр=63000).

Считаем, скока фактически отработал:

Цф=6∙4∙3∙52∙13=48672 цикла

Цгод=48672/13=3744 цикла в год.

Цост=63000-48672=14328 циклов осталось.

Cост=14328/3744=3,8 года осталось работать.

Вывод: Остаточный ресурс крана составляет не менее 3,8 года при режиме работы, соответствующим фактическим условиям его эксплуатации (при Кр<0,125) и интенсивности использования 3744 цикла в год.

Пример №2:

Исходные данные – см.пример №1 за исключением часов работы в день 3 часа вместо 4 (Чд=3 часа).

Решение:

Кр осталось тем же самым.

Цр=63000 циклов.

Цф=6∙3∙3∙52∙13=36504 цикла

Цгод=36504/13=2808 цикла в год.

Цост=63000-36504=26496 циклов осталось.

Cост=26496/2808=9,4 года осталось работать.

Точность оценочного метода существенно зависит от фактических данных по интенсивности эксплуатации и по характеру нагружения.

Расчётно-аналитический метод определения остаточного ресурса:

Метод основан на расчёте на усталость несущих элементов металлоконструкции или узлов машины, с учётом предыдущего нагружения и выполненных ремонтов. Также учитываются возникшие при ремонте концентраторы напряжений.

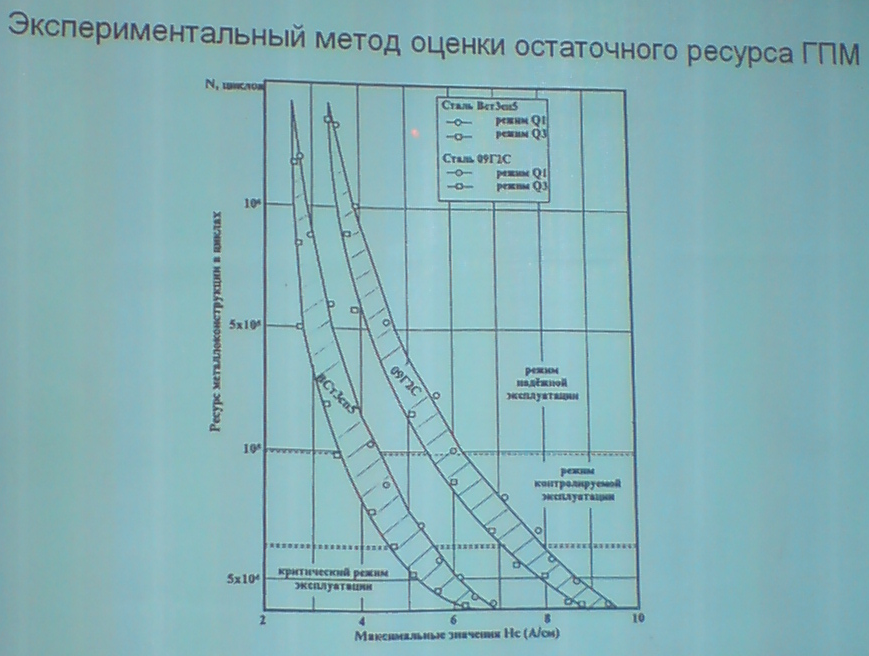

Экспериментальный метод определения остаточного ресурса:

Метод основан на корреляционной зависимости магнитных характеристик металла от числа циклов нагружения.

Тема №11 ()

Испытания Подъёмно-Транспортных Машин.

Два вида испытаний:

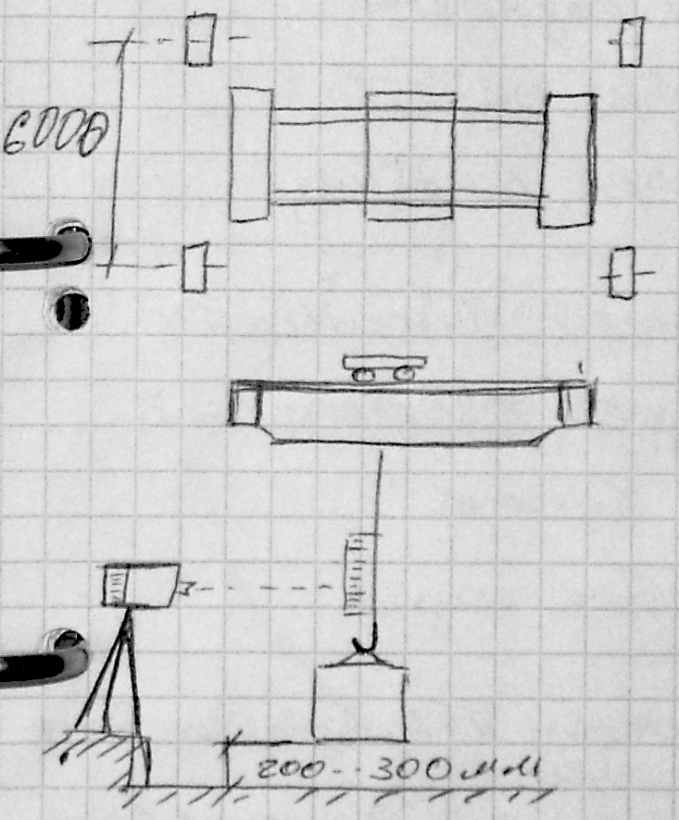

1) Испытания при техническом освидетельствовании: статические испытания (1,25Qном/10 мин, высота подъёма груза от основания h=200-300 мм), динамические испытания 1,1Qном). Проводятся раз в год или раз в 3 года (полное).

2) Испытания при специальном техническом диагностировании. Проводятся по истечении нормативного срока службы и при подозрении на аварию. При этом виде испытаний проверяется величина упругого прогиба под испытательной нагрузкой и проверяется целостность металлоконструкции и надёжность механизмов. 1 этап испытаний – при проведении испытаний кранов мостового типа кран устанавливается в цеху таким образом, чтобы составить минимальную нагрузку на конструкцию здания. Расстояния между колоннами в цеху в среднем 6 м, кран ставится между ними, тележка в середине пролёта. Груз подвешивается на расстоянии 200-300 мм над полом, с крана спускается струна, а возле неё – геодезическая линейка. С помощью нивелира снимается отметка на линейке без нагрузки крана (груз на полу) (2 этап), затем груз поднимается на 200-300 мм и снимается вторая отметка (3 этап). Разница между этими отметками – упругий прогиб моста. Сравнивается фактический упругий прогиб с расчётным. Затем выдерживается поднятый груз в течении 10 мин (4 этап) и контроль за перемещениями линейки. 5 этап – снятие нагрузки и фиксация отметки на мерной линейки (эта отметка должна совпадать с отметкой, полученной на 1 этапе). Для козловых кранов проводятся также испытания консолей.

Испытания кранов стрелового типа:

Методика проведения испытаний:

Кран с вынесенными опорами. Стрела по оси крана ставится назад, 2 этап – стрела крана поперёк в одну сторону, 3 этап – в другую сторону, 4 – над одной выносной опорой, 5 – над другой опорой, 6 и 7 – то же самое но для задних опор.

Теоретические аспекты технического диагностирования:

Элементы теории надёжности:

Показатели надёжности: показатели безотказности (вероятность безотказной работы, средняя наработка на отказ и интенсивность отказов), показатели ремонтопригодности (среднее время восстановления работоспособного состояния, вероятность восстановления работоспособного состояния в заданное время – идентифицируется с помощью коэффициента готовности K=0.95-0.98), показатели долговечности (технический ресурс и срок службы).

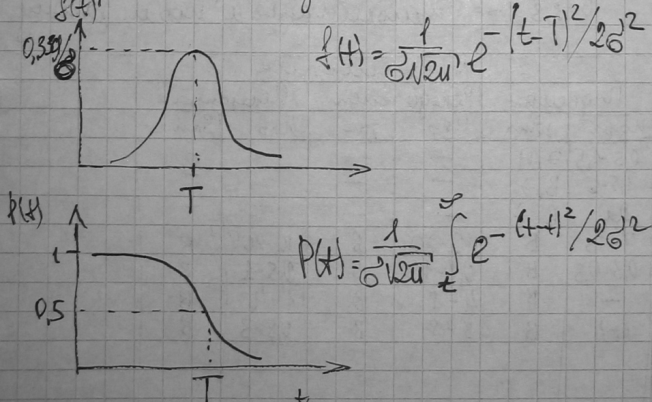

Показатели надёжности ПТМ – это непрерывные случайные величины, которые характеризуются четырьмя числовыми характеристиками: математическое ожидание T, дисперсия D=(t-T)2 где t – конкретное значение случайной величины, среднее квадратическое отклонение σ=√D, коэффициент вариации υ=σ/T.

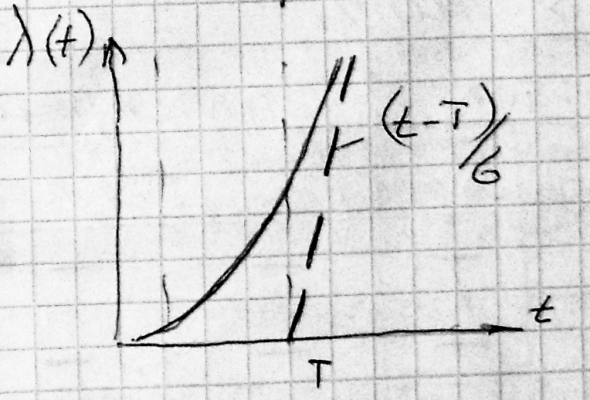

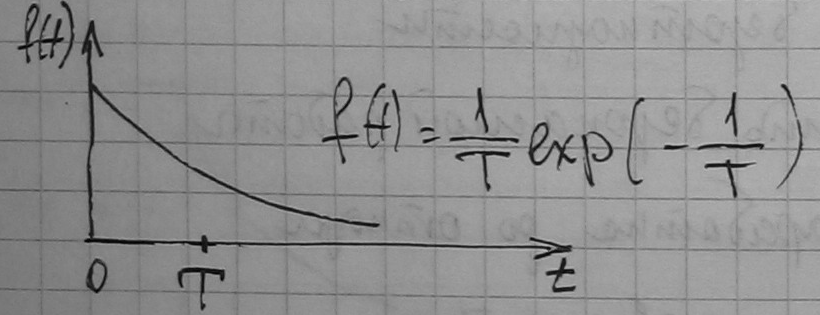

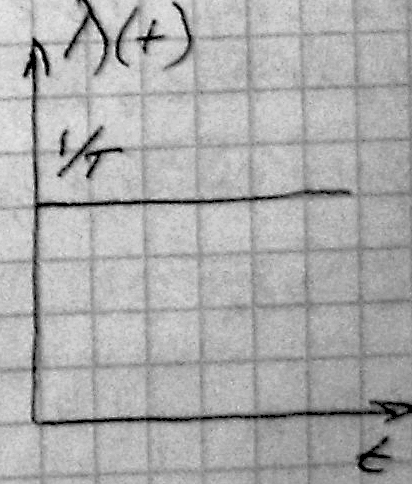

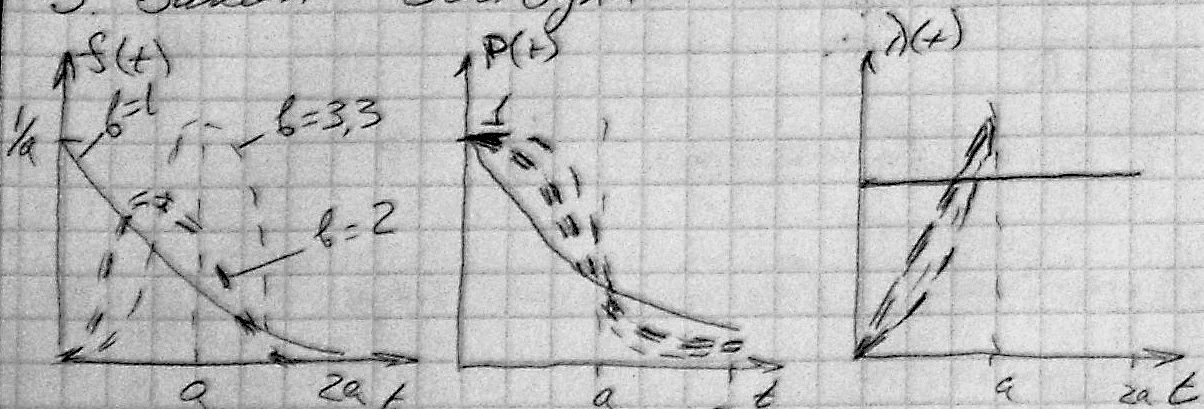

В диагностике ПТМ используют три закона распределения случайных величин: нормальный закон распределения (он симметричен относительно средней статистичекой величины) и f(t) – плотность вероятности а верхняя точка равна 0,399/σ; P(t) – вероятность безотказной работы (начинается с 1, а в T равно 0,5); λ(t) – интенсивность отказов, (t-T)/σ это наклонная асимптота, а выходит из нуля. Закон нормального распределения двухпараметрический (зависит от T и σ). λ(t)=f(t)/P(t)=1/T.

Экспоненциальный закон распределения случайной величины: те же три графика, но другого вида. Закон однопараметрический – зависит от математического ожидания T, λ(t)=const=1/T.

Закон Вейбула: он трёхпараметрический закон: параметр a – параметр масштаба, b – параметр формы, m – параметр сдвига (минимально возможное значение случайной величины).

Характерные значения случайных величин для ПТМ:

| Элемент машины | Механизм | |||||

| подъёма | перемещения тележки | передвижения крана | ||||

| Наработка на отказ, лет | Закон | Наработка на отказ, лет | Закон | Наработка на отказ, лет | Закон | |

| Груз. кан | 0,5-1,5 | Э, Н | – | – | – | – |

| Кан. блоки | 1,5-5 | В, Э | – | – | – | – |

| Кан. бар. | 15-20 | В, Э | – | – | – | – |

| Торм. шкивы | 7-15 | В | 10-20 | В | 10-20 | В |

| Торм. обкладки | 0,3-0,5 | В | 0,8-1,5 | В | 0,5-1,0 | В |

| Ход. кол. | – | – | 4-8 | В | 1-4 | В |

| Зубч. муфта | 1-4 | В | 3-8 | В | 0,8-3 | В |

Тема №12 ()

Задачи, иллюстрирующие применение законов Вейбула, нормального и экспоненциального.

Задача №1

Условие:

Оценить вероятность отказа подшипников канатного блока крюковой подвески крана через t=10000 часов работы, если по многолетним статистическим данным интенсивность отказов подшипников постоянна и составляет λ=10-4 1/ч.

Решение:

Так как λ(t)=const вероятность отказа подшипников подчиняется экспоненциальному закону распределения.

T=1/λ=10000 часов – математическое ожидание.

P(t)=exp(-t/T)=exp(-10000/10000)=0,368 – вероятность безотказной работы.

F(t)=1-P(t)=0,632 – вероятность отказа подшипников крюковой подвески (на 100 подшипников надо менять 64).

Задача №2

Условие:

Определить вероятность безотказной работы крановых канатов за время t=12 месяцев, если известно, что время наработки на отказ подчиняется нормальному закону распределения с параметрами T=13 месяцев, σ=0,5 месяца. Определить вероятность безотказной работы по истечении 12 месяцев.

Решение:

Общая формула для решения этой задачи:

P(t)=(1/(σ√(2π)))*Int_1,∞ (exp(-(t-T)2/2σ2)

Используется квантиль нормального закона распределения для решения этого интеграла:

u=(t-T)/σ.

| u | F(t) | u | F(t) | u | F(t) |

| -0,00 | 0,500 | -1,00 | 0,153 | -2,00 | 0,023 |

| -0,20 | 0,420 | -1,20 | 0,115 | -2,20 | 0,014 |

| -0,40 | 0,344 | -1,40 | 0,080 | -2,40 | 0,008 |

| -0,60 | 0,274 | -1,60 | 0,055 | -2,60 | 0,005 |

| -0,80 | 0,212 | -1,80 | 0,036 | -2,80 | 0,003 |

| -3,00 | 0,001 |

u=(12-13)/0,5=-2.

По этой таблице наработка на отказ:

F(t)=0,023.

Вероятность безотказной работы:

P(t)=1-F(t)=0,977 – через 12 месяцев работы 977 канатов из 1000 будут работать.

Задача №3

Условие:

Определить вероятность отказа крановых колёс по истечении t=1,5 лет их эксплуатации, если известно, что ресурс подчиняется распределению Вейбула с параметрами T=1,8 года, коэффициент вариации V=0,523, параметр сдвига m=0.

Решение:

В общем случае вероятность определяется по этой формуле:

P(t)=exp[-((t-m)/a)b]

m – параметр смещения, a – параметр масштаба, b – параметр формы.

В практических расчётах используют предварительные расчётные данные:

| V | b | α | V | b | Α |

| 1,260 | 0,8 | 1,133 | 0,523 | 2,0 | 0,886 |

| 1,000 | 1,0 | 1,000 | 0,480 | 2,2 | 0,886(?) |

| 0,837 | 1,2 | 0,941 | 0,444 | 2,4 | 0,887(?) |

| 0,723 | 1,4 | 0,911 | 0,365 | 3,0 | 0,893(?) |

| 0,640 | 1,6 | 0,897 | |||

| 0,575 | 1,8 | 0,889 |

α=T/a.

Для V=0,523, α=0,886, b=2,0.

Тогда a=T/α=1,8/0,886=2,03.

Тогда P(t)=exp[-((1,5-0)/2,03)2,0]=0,576.

Вероятность отказа F(t)=1-P(t)=0,424.

Тема №13 ()

Системный подход к техническому диагностированию ПТМ.

Согласно этому методу общее состояние машины (или объекта технического диагностирования) определяется методом экспертных оценок технического состояния отдельных элементов машины и их значимость. Далее они обобщаются, и составляется таблица следующего вида:

Табл.1

| №, п/п | Наименование дефекта | Значимость дефекта в баллах | Предельное число дефектов элементов в % от общего числа дефектных элементов данного вида |

| Трещины в элементах решётки пролётного строения. | B1 | Aпр.1 | |

| Трещины в элементах решётки стоек опор | B2 | Aпр.2 | |

| Трещины в узлах соединения опор с пролётным строением | B3 | Aпр.3 | |

| … | … | … | … |

| k | Предельная коррозия элементов решётки пролётного строения | Bk | Aпр.k |

Методы получения экспертных оценок:

1) Метод согласования. Заключается в том, что каждый эксперт проводит независимую оценку (индивидуально), а далее эти оценки согласовываются определённым образом.

2) Групповой метод. Заключается в том, что эксперты составляют эти таблицы в результате коллективного обсуждения.

3) Метод Делфи. Заключается в том, что каждый очередной эксперт индивидуально оценивает состояние объекта, используя оценки предыдущего эксперта.

Таблица обработки экспертных оценок:

Табл.2

| №, п/п | Aпр.ср. | Апр.min | Aпр.max | Bср | Bmin | Bmax | Ппр.ср. | Ппр.min | Ппр.max |

| Aпр.ср1 | Апр.min1 | Aпр.max1 | Bср1 | Bmin1 | Bmax1 | Ппр.ср1 | Ппр.min1 | Ппр.max1 | |

| Aпр.ср2 | Апр.min2 | Aпр.max2 | Bср2 | Bmin2 | Bmax2 | Ппр.ср2 | Ппр.min2 | Ппр.max2 | |

| … | … | … | … | … | … | … | … | … | … |

| k | Aпр.срk | Апр.mink | Aпр.maxk | Bсрk | Bmink | Bmaxk | Ппр.срk | Ппр.mink | Ппр.maxk |

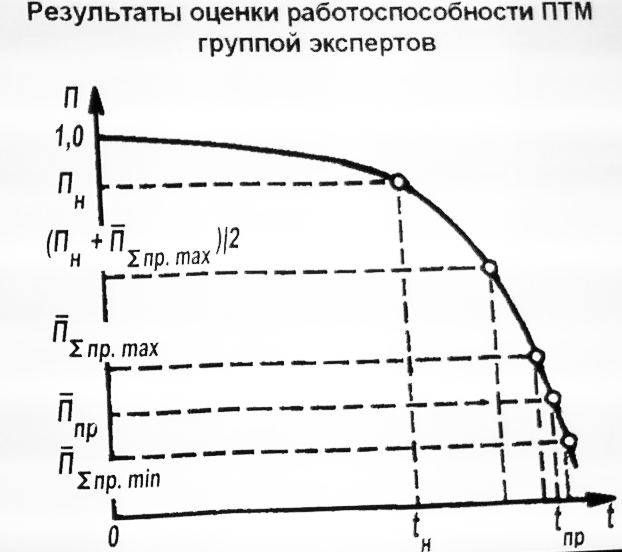

П – показатель работоспособности объекта диагностирования.

0-tн – период нормальной эксплуатации машины (в пределах назначенного срока службы).

Пн – показатель работоспособности машины в конце периода нормальной эксплуатации (или назначенного срока службы).

tн-tпр – период эксплуатации машины сверх нормативного срока до перехода в предельное состояние.

Ппр – показатель работоспособности машины, соответствующий предельному состоянию.

Формула для определения показателя работоспособности по таблице 2:

Ппр=1-(Aпр/(100∙B))

Ппр.ср=(Σ Ппр.срi)/k

Ппр.min=(Σ Ппр.mini)/k

Ппр.max=(Σ Ппр.maxi)/k

Далее согласно этому методу группа экспертов проводит практическую оценку состояния объекта. Т.е. определяются фактические значения показателя Апр.факт. По нему рассчитывается фактический показатель работоспособности

Ппр.факт=1-(Σ [Афакт/(100∙Bср)]/k.

Здесь B – соответствует расчёту значимости дефекта по таблице 2.

А – число повреждённых элементов.

Принято по результатам экспертных оценок составлять график ниже и период от t до tн делить на 3 части:

Половина интервала от Пн до Пmax, далее предельно усреднённый Ппр (и с чертой сверху).

Общее состояние объекта диагностирования принято оценивать пятью классами:

1) Работа машины в период нормальной эксплуатации. Пн<Ппр.факт<1

2) Работа машины с малозначимыми дефектами, существенно не влияющими на работоспособность машины в целом. (Пн+ П пр.max)/2<Ппр.факт<Пн

3) Работа машины с устранимыми дефектами, влияющими на работоспособность. Но технически возможное их устранение гарантирует работоспособность машины. П пр.max <Ппр.факт<(Пн+ П пр.max)/2

4) Работа машины дефектами, не гарантирующими работоспособность при дальнейшей эксплуатации. П пр<Ппр.факт< П пр.max

5) Не пригодность машины к дальнейшей эксплуатации. Ппр.факт< П пр

Проблемы метода системного подхода:

1) Отсутствие информации о числе и значимости дефектов в период нормальной эксплуатации.

2) Отсутствие достаточной статистики для назначения Ппр.

3) Необходимость привлечения для диагностирования большой группы экспертов. Необходимое число экспертов определяется с применением теории надёжности, используя вероятность объективной оценки каждого эксперта. Для вероятности объективной оценки эксперта в P=0,7 общая вероятность при 5 экспертах Pобобщ=0,525, при 7 экспертах Pобобщ=0,647, при 10 экспертах Pобобщ=0,650.

Date: 2015-08-15; view: 942; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |