Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Пояснения к работе. Топливные системы дизелей обеспечивают хранение, фильтрацию, подготовку и подачу топлива в цилиндр в определенный период рабочего цикла

Топливные системы дизелей обеспечивают хранение, фильтрацию, подготовку и подачу топлива в цилиндр в определенный период рабочего цикла, по определенному закону, в определенном количестве в соответствии с режимом работы. Высокое давление впрыска топлива в цилиндр обеспечивает получение необходимой мелкости распыления, качественного смесеобразования, более полное и своевременное сгорание, снижает токсичность отравляющих газов и расход топлива.

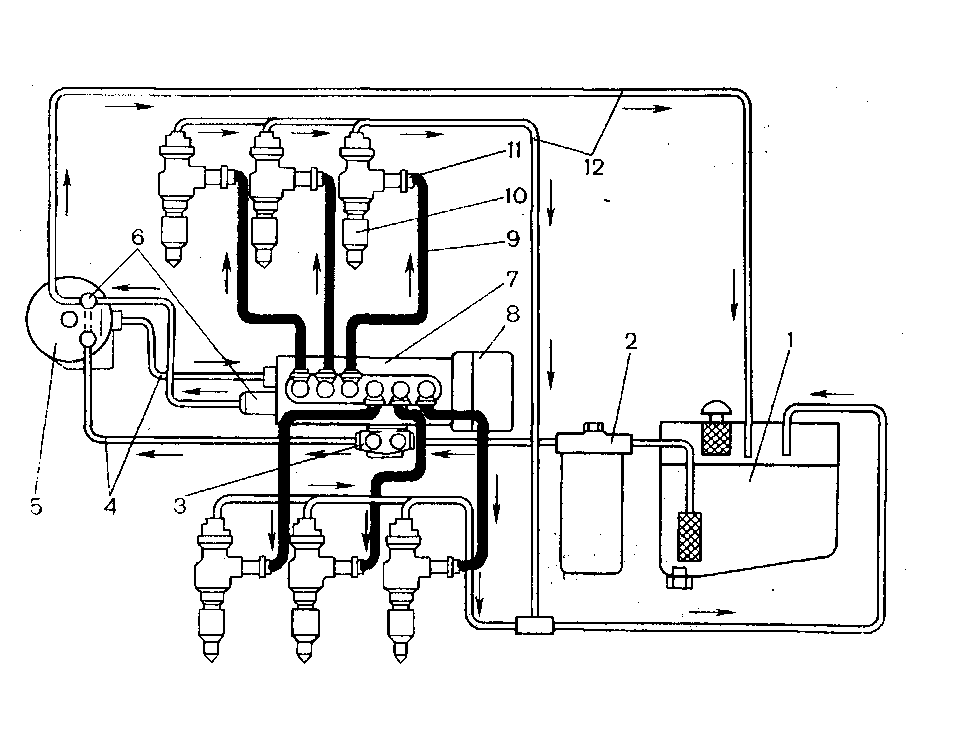

В автотракторных дизелях применяют топливные системы непосред-ственного (насосного) впрыска топлива. Типичная схема топливной системы непосредственного впрыскивания топлива приведена на рисунке 1.1.2. Из топливного бака 1 в насос высокого давления (НВД) 7 топливо прокачивается подкачивающим насосом 3, пройдя через фильтры предварительной 2 и тонкой очистки 5. Из НВД под высоким давлением топливо подводится к штуцерам форсунок 11 в соответствии с порядком работы цилиндров.

Рисунок 1.1.2 – Схема топливной системы дизеля: 1– топливный бак; 2 – фильтр грубой очистки; 3 –топливоподкачивающий насос; 4 – питающие топливопроводы; 5 – фильтр тонкой очистки топлива; 6 – перепускные клапаны; 7 – топливный насос высокого давления; 8 – автоматический регулятор; 9 – трубопровод высокого давления; 10 – форсунка; 11 – штуцер с предохранительным клапаном; 12 – сливная магистраль

Топливоподкачивающий насос служит для подачи топлива от бака через фильтры к насосу высокого давления. Наибольшее применения получили поршневые подкачивающие насосы поршневого типа. Насос снабжен рабочим поршнем,приводимым кулачком через роликовый толкатель и поршень, поступательное движение которого осуществляется вручную. Подача топлива обеспечивается впускным и нагнетательным клапанами. Для привода поршня на кулачковом валике насоса выполнен эксцентрик.

Топливные насосы высокого давления. В быстроходных дизелях наибольшее применения получили насосы высокого давления блочного типа с золотниковым регулированием подачи топлива. Высокое давление при нагнетании топлива достигается за счет малой величины зазора между плунжером и втулкой, составляющих прецизионную пару. Регулирование транспортного дизеля производится путем изменения цикловой подачи топлива и осуществляется чаще всего регулированием конца подачи при повороте плунжера относительно оси. Для этого на поверхности плунжера выполняется либо наклонный паз, либо симметрично расположенные наклонные кромки, связывающие надплунжерную полость осевым и радиальным отверстиями с полостью отсечки. Нагнетание топлива в трубопровод высокого давления происходит с момента перекрытия верхней кромкой наполнительного окна. Для изменения цикловой подачи с помощью рейки поворачивают плунжер относительно его оси, изменяя тем самым момент открытия отсечного окна и окончание подачи топлива.

Плунжерная пара топливного насоса высокого давления относится к прецизионным, т.е. к подвижным соединениям двух поверхностей деталей с гарантированным зазором, который выполняется в пределах от 2 до 4 мкм. Основные технические требования на изготовление, методы контроля и испытания прецизионных пар топливной аппаратуры регламентированы соответствующими стандартами. Имеются приборы для измерения наружных и внутренних диаметров с точностью 0,2 – 0,4 мкм. Однако получаемые при этом размеры зазоров не характеризуют полностью уплотняющих свойств прецизионных элементов, так как зазор измеряется в одном или двух сечениях плунжерной пары, а герметичность зависит от качества выполнения локальных уплотняющих участков поверхностей деталей.

Комплексную оценку зазоров и геометрической формы плунжера и втулки производят опрессовкой плунжерных пар с определением их плотности. Плотность плунжерных пар оценивается временем перемещения плунжера относительно втулки на величину заданного его активного хода под действием груза, создающего в надплунжерном пространстве определённое постоянное давление, и выдавливания топлива через зазор. Согласно ГОСТ 25708-83 при опрессовке применяется смесь дизельного топлива и масла вязкостью (9,9 – 10,9)10-6 м2/с при температуре 20°С. Груз должен создавать давление в надплунжерной полости 20±1МПа. Время при опрессовке и активном ходе плунжера не более 4,5 мм должно быть не менее 15 с, устанавливается техническими условиями (ТУ) на изготовление плунжерных пар. Недостатками способа являются резкое изменение плотности при зазорах между плунжером и втулкой меньше 1–1,5 мкм и недостаточная чувствительность при зазорах, превышающих 5 – 6 мкм.

Перед испытанием на гидроплотность пары проверяют на плавность перемещения плунжера во втулке после их тщательной промывки в профильтрованном дизельном топливе. Плунжер, выдвинутый из втулки на 1/3 длины рабочей цилиндрической поверхности, должен плавно и безостановочно опускаться под действием силы тяжести при любом угле поворота вокруг своей оси и вертикальном положении оси втулки. В условиях лаборатории кафедры ДВС для сравнительных испытаний плунжерных пар используется дизельное топливо.

В практике применяется также метод оценки плотности по максимальному давлению, развиваемому насосной секцией на пусковом режиме (n=100 мин-1 и  ). В качестве максиметра можно использовать форсунку с величиной затяжки пружины не ниже 50 МПа. Если при испытании форсунка открывается, то плунжерная пара создает давление достаточное для качественного впрыска топлива. Если же при испытании впрыска не происходит, то это свидетельствует об износе плунжерной пары и необходимости ее замены.

). В качестве максиметра можно использовать форсунку с величиной затяжки пружины не ниже 50 МПа. Если при испытании форсунка открывается, то плунжерная пара создает давление достаточное для качественного впрыска топлива. Если же при испытании впрыска не происходит, то это свидетельствует об износе плунжерной пары и необходимости ее замены.

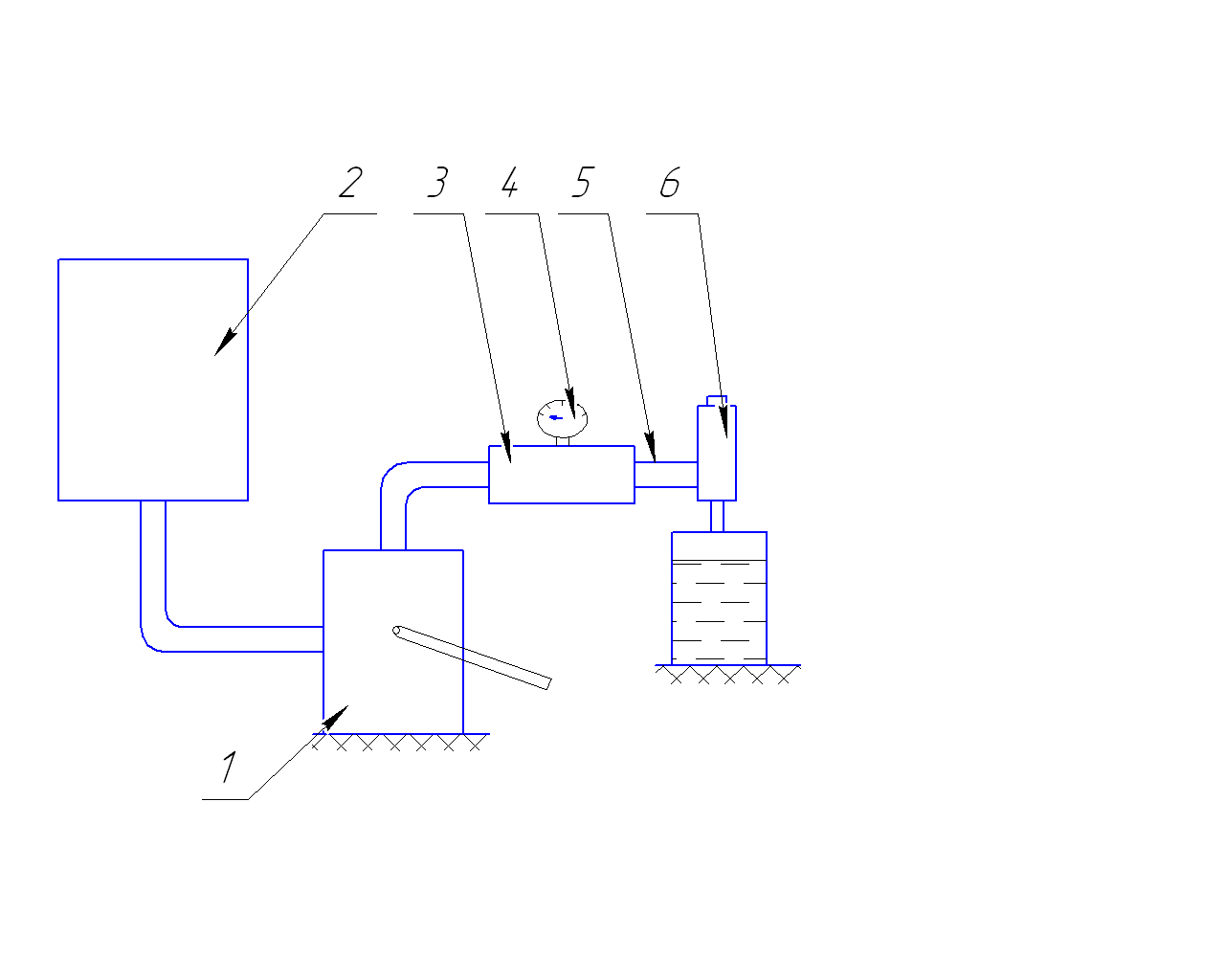

Рисунок 1.2.1─ Стенд для испытаний форсунок

6.Отрегулировать затяжку пружины форсунки по паспорту дизеля. Герметичность форсунок по запирающему конусу (ГОСТ 10579–88, ГОСТ 25708 – 83) проверить созданием в форсунке давления топлива на 1,5 МПа меньше давления открытия иглы. При нормальной герметичности по запирающему конусу иглы в течение 20 сна сопловом наконечнике не должны появляться капли топлива. Допускается потение носка распылителя.

7.Прокачкой топлива через форсунку при помощи ручного насоса с частотой 30 – 40 впрыскиваний в минуту оценить подвижность иглы.

8.Прокачкой топлива через форсунку при частоте впрыскиваний 60 –80 в минуту проверить качество распыливания топлива.

9.Для сравнения провести вышеуказанные испытания с двумя – тремя форсунками.

10.Составить протокол испытаний и сделать заключения о техническом состоянии испытываемых форсунок.

Пояснения к работе

Форсунки обеспечивают поступление, качественное распыливание топлива и его распределение в камере сгорания в соответствии с выбранным способом смесеобразования.

Распылитель является наиболее ответственным элементом форсунки и его техническое состояние определяет надёжность, экономичность двигателя, его экологические показатели. Распылитель форсунки состоит из корпуса и иглы, составляющих подвижную прецизионную пару с гарантированным зазором по направляющей. Зазор в распылителях отечественного производства изменяется в пределах 0,0025 – 0,006 мм. При монтаже распылителя в форсунке из-за деформации корпуса распылителя и износа седла могут иметь место негерметичность распылителя по конусу, а также потеря подвижности иглы, которая способствует преждевременному выходу распылителя из строя вследствие зависания иглы и закоксовывания его отверстий. В процессе эксплуатации из-за попадания механических частиц с топливом и деформации корпуса распылителя, а также износа поверхностей происходит увеличение зазора, что может привести к нарушению работы иглы.

Деформация корпуса распылителя может произойти при креплении его гайкой к корпусу форсунки на головке двигателя, а также вследствие температурной деформации головки двигателя при работе. Для уменьшения деформаций корпуса распылителя момент затяжки гайки регламентирован.

Основным критерием косвенной оценки величин зазоров в прецизионных парах, качества сборки, отклонения геометрических форм рабочих поверхностей распылителя при изготовлении и ремонтных операциях во время эксплуатации служит гидравлическая плотность распылителя.

Испытания форсунок проводятся на специальных приборах типа КП-1640А. Перед проведением испытаний прибор необходимо проверить на герметичность. Для этого устанавливается форсунка с давлением открытия иглы 30 МПа. С помощью ручного насоса создают в системе давление несколько меньше 30 МПа. Падение давления в течение 3 мин. не должно превышать 0,5Мпа.

Гидравлическая плотность распылителей проверяется опрессовкой на стандартном дизельном топливе. Оценивается время падения от 19,6 до 17,6 МПа. Оно устанавливается согласно ГОСТ 25708 – 85, зависит от зазора Δ в распылителе, вязкости жидкости и должно быть не менее 5с.

Гидроплотность по запирающему конусу распылителя определяется при давлении топлива в форсунке на 1–1,5 МПа меньше давления начала подъёма иглы. Подтекание топлива на носке распылителя при выдержке давления в течение 20 с. не допускается, хотя возможно увлажнение.

Качество работы форсунки (подвижность иглы) проверяется прокачкой топлива через форсунку, отрегулированную на заданное давление начала открытия иглы при частоте впрыска 30 – 40 в минуту (ГОСТ 10579-88). Для новых распылителей впрыск должен сопровождаться характерным звуком. Такой распылитель называют еще ”звонким”. Источником характерного звукового эффекта, наблюдаемого при испытаниях распылителей, является автоколебательный процесс иглы распылителя и связанных с ней деталей с интенсивно выраженной частотой основного тона, который возникает при определенных соотношениях между объемной скоростью подачи топлива к распылителю и его гидравлической характеристикой. Для распылителей форсунок, бывших в эксплуатации, звук может быть “глухим”. В соответствии с требованием ГОСТ 9928–71[1] при визуальном наблюдении качество распыливания должно удовлетворять следующим требованиям: топливо, выходящее факелом из распылителя, должно находиться в туманообразном состоянии; не должно быть капель и сплошных струек нераспыленного топлива. Перед началом и после окончания впрыска появление топлива на конце распылителя в виде капель не допускается; торец распылителя должен быть сухим или слегка влажным.

Отсутствие звуков указывают также на возможность наличия повышенного трения или прихват иглы в корпусе распылителя, или недостаточную плотность запорного клапана иглы. Для топлива штифтовых распылителей допускается видимость стержня струи топлива.

Рисунок 1.2.1─ Стенд для испытаний форсунок

6.Отрегулировать затяжку пружины форсунки по паспорту дизеля. Герметичность форсунок по запирающему конусу (ГОСТ 10579–88, ГОСТ 25708 – 83) проверить созданием в форсунке давления топлива на 1,5 МПа меньше давления открытия иглы. При нормальной герметичности по запирающему конусу иглы в течение 20 сна сопловом наконечнике не должны появляться капли топлива. Допускается потение носка распылителя.

7.Прокачкой топлива через форсунку при помощи ручного насоса с частотой 30 – 40 впрыскиваний в минуту оценить подвижность иглы.

8.Прокачкой топлива через форсунку при частоте впрыскиваний 60 –80 в минуту проверить качество распыливания топлива.

9.Для сравнения провести вышеуказанные испытания с двумя – тремя форсунками.

10.Составить протокол испытаний и сделать заключения о техническом состоянии испытываемых форсунок.

Пояснения к работе

Форсунки обеспечивают поступление, качественное распыливание топлива и его распределение в камере сгорания в соответствии с выбранным способом смесеобразования.

Распылитель является наиболее ответственным элементом форсунки и его техническое состояние определяет надёжность, экономичность двигателя, его экологические показатели. Распылитель форсунки состоит из корпуса и иглы, составляющих подвижную прецизионную пару с гарантированным зазором по направляющей. Зазор в распылителях отечественного производства изменяется в пределах 0,0025 – 0,006 мм. При монтаже распылителя в форсунке из-за деформации корпуса распылителя и износа седла могут иметь место негерметичность распылителя по конусу, а также потеря подвижности иглы, которая способствует преждевременному выходу распылителя из строя вследствие зависания иглы и закоксовывания его отверстий. В процессе эксплуатации из-за попадания механических частиц с топливом и деформации корпуса распылителя, а также износа поверхностей происходит увеличение зазора, что может привести к нарушению работы иглы.

Деформация корпуса распылителя может произойти при креплении его гайкой к корпусу форсунки на головке двигателя, а также вследствие температурной деформации головки двигателя при работе. Для уменьшения деформаций корпуса распылителя момент затяжки гайки регламентирован.

Основным критерием косвенной оценки величин зазоров в прецизионных парах, качества сборки, отклонения геометрических форм рабочих поверхностей распылителя при изготовлении и ремонтных операциях во время эксплуатации служит гидравлическая плотность распылителя.

Испытания форсунок проводятся на специальных приборах типа КП-1640А. Перед проведением испытаний прибор необходимо проверить на герметичность. Для этого устанавливается форсунка с давлением открытия иглы 30 МПа. С помощью ручного насоса создают в системе давление несколько меньше 30 МПа. Падение давления в течение 3 мин. не должно превышать 0,5Мпа.

Гидравлическая плотность распылителей проверяется опрессовкой на стандартном дизельном топливе. Оценивается время падения от 19,6 до 17,6 МПа. Оно устанавливается согласно ГОСТ 25708 – 85, зависит от зазора Δ в распылителе, вязкости жидкости и должно быть не менее 5с.

Гидроплотность по запирающему конусу распылителя определяется при давлении топлива в форсунке на 1–1,5 МПа меньше давления начала подъёма иглы. Подтекание топлива на носке распылителя при выдержке давления в течение 20 с. не допускается, хотя возможно увлажнение.

Качество работы форсунки (подвижность иглы) проверяется прокачкой топлива через форсунку, отрегулированную на заданное давление начала открытия иглы при частоте впрыска 30 – 40 в минуту (ГОСТ 10579-88). Для новых распылителей впрыск должен сопровождаться характерным звуком. Такой распылитель называют еще ”звонким”. Источником характерного звукового эффекта, наблюдаемого при испытаниях распылителей, является автоколебательный процесс иглы распылителя и связанных с ней деталей с интенсивно выраженной частотой основного тона, который возникает при определенных соотношениях между объемной скоростью подачи топлива к распылителю и его гидравлической характеристикой. Для распылителей форсунок, бывших в эксплуатации, звук может быть “глухим”. В соответствии с требованием ГОСТ 9928–71[1] при визуальном наблюдении качество распыливания должно удовлетворять следующим требованиям: топливо, выходящее факелом из распылителя, должно находиться в туманообразном состоянии; не должно быть капель и сплошных струек нераспыленного топлива. Перед началом и после окончания впрыска появление топлива на конце распылителя в виде капель не допускается; торец распылителя должен быть сухим или слегка влажным.

Отсутствие звуков указывают также на возможность наличия повышенного трения или прихват иглы в корпусе распылителя, или недостаточную плотность запорного клапана иглы. Для топлива штифтовых распылителей допускается видимость стержня струи топлива.