Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Свариваемость сталей

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются:

- сопротивляемость сварных соединений холодным трещинам

- сопротивляемость сварных соединений хрупкому разрушению,

- механические свойства зоны термического влияния, которые связаны с фазовыми превращениями и структурными изменениями в стали при сварке.

На основе этих показателей определяют технологические и конструктивные условия получения сварных соединений, удовлетворяющих эксплуатационным требованиям к сварной конструкции.

Оценку характера структурных превращений в стали при воздействии термического сварочного цикла производят по термокинетическим (анизотермическим) диаграммам непрерывного распада аустенита. Обычно ориентируются по скорости охлаждения в диапазоне температур 600…500 °С (W6/5) и времени охлаждения от 800 до 500°С.

Химический состав и механические свойства бейнито-мартенситнх сталей

Таблица 1.

| Марка стали | C | Si | Mn | P, S | Cr | Ni | Mo | Al | Cu | V | Nb | Прочие |

| 13ХГМРБ | 0,1 - 0,16 | 0,17 – 0,37 | 0,9 – 0,12 | £ 0,035 | 0,9 – 0,13 | £ 0,03 | 0,3 – 0,4 | 0,02 – 0,08 | < 0,3 | – | 0,01 – 0,03 | B 0,001 – 0,004 |

| 14Х2ГМРБ | 0,1 - 0,16 | 0,17 – 0,37 | 0,9 – 0,12 | £ 0,035 | 1,1 – 1,5 | £ 0,03 | 0,3 – 0,4 | 0,02 – 0,08 | < 0,3 | – | 0,01 – 0,04 | B 0,001 – 0,004 |

| 12Г2СМФАЮ | 0,09 - 0,15 | 0,20 – 0,40 | 1,3 – 1,7 | £ 0,035 | – | £ 0,03 | 0,15 – 0,25 | 0,05 – 0,10 | < 0,3 | 0,07 – 0,15 | – | N2 0,015 – 0,03 |

| 12ГН2МФАЮ | 0,09 - 0,16 | 0,30 – 0,50 | 0,9 – 0,12 | £ 0,035 | 0,2 – 0,5 | 1,4 – 1,75 | 0,15 – 0,25 | 0,05 – 0,10 | < 0,3 | 0,05 – 0,10 | – | N2 0,02 – 0,03 |

| 12ХГН2МБФАЮ | 0,09 - 0,16 | 0,30 – 0,50 | 0,9 – 0,13 | £ 0,005 | 0,5 – 0,9 | 1,4 – 1,7 | 0,3 – 0,4 | 0,05 – 0,10 | 0,5 – 1,0 | 0,05 – 0,10 | 0,02 – 0,06 | N2 0,02 – 0,03 |

| 12ХГН2МФБДАЮ | 0,09 - 0,16 | 0,20 – 0,50 | 0,6 – 0,11 | £ 0,035 | 0,6 – 0,9 | 1,4 – 1,75 | 0,4 – 0,6 | 0,03 – 0,08 | 0,5 – 1,0 | 0,05 – 0,10 | 0,02 – 0,06 | N2 0,015 – 0,03 |

| 12ХГН2МФДРА | 0,1 - 0,14 | 0,15 – 0,35 | 0,95 – 0,12 | £ 0,025 | 0,8 – 1,2 | 1,7 – 2,1 | 0,5 – 0,7 | 0,02 – 0,05 | 0,7 – 1,0 | 0,08 – 0,14 | – | B £ 0,004 |

Таблица 2

| Марка стали | Толщина, мм | σ0.2, МПа | σВ, МПа | δ,% | KCU(*KCV), Дж/см2 при | |

| - 40 °С | - 70 °С | |||||

| 13ХГМРБ | 10 – 50 | |||||

| 14Х2ГМРБ | 10 – 50 | – | ||||

| 12Г2СМФАЮ | 10 – 32 | – | ||||

| 12ГН2МФАЮ | 16 – 40 | – | ||||

| 12ХГН2МФБАЮ | 16 – 40 | – | ||||

| 12ХГН2МФБДАЮ | 20 – 40 | – | ||||

| 12ХГН2МФДРА | 4 – 20 | – |

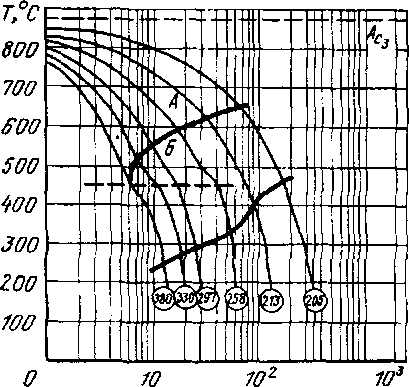

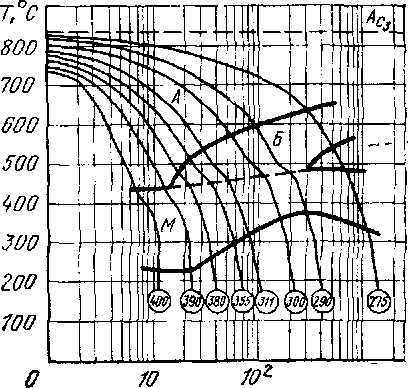

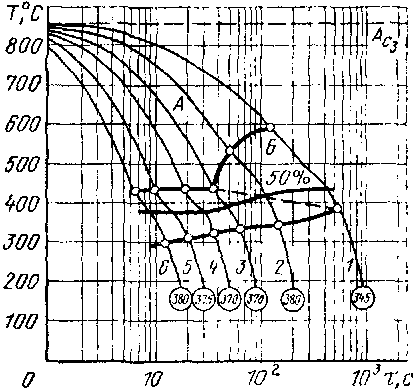

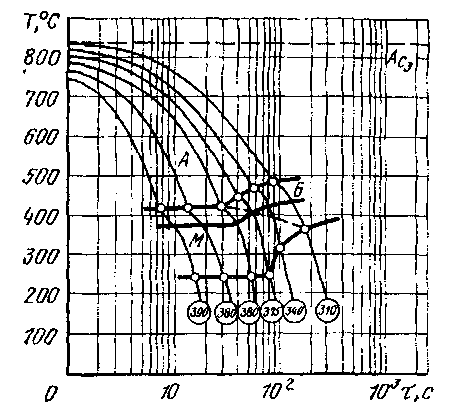

На рис. 1 приведены термокинетические диаграммы для некоторых низкоуглеродистых бейнито-мартенситнх сталей.

Так например, для стали 14Х2ГМР оптимальным считается диапазон скоростей охлаждения W6/5 = 35 – 0,5 °С/с, когда превращение аустенита происходит в мартенситной и бейнитной областях (рис.1, а). При увеличении скорости охлаждения W6/5 > 18° С/с образуется низкоуглеродистый мартенсит с твердостью HV 3800 МПа. Уменьшение скорости охлаждения приводит к развитию бейнитного превращения, повышению температуры его начала и снижению твердости. При замедленных скоростях охлаждения (W6/5 ≈ 0,8°С/с) повышается температура бейнитного превращения и увеличиваются размеры ферритных игл.

а б

в г

Рис.1. Термокинетические диаграммы распада аустенита стали 14Х2ГМР (а), 12ГН2МФАЮ (б), 14ХГН2МДАФБ (в) и 12ХГН2МФБДАЮ (г),

цифры в кружках обозначают твердость HV10.

По приведенным термокинетическим диаграммам хорошо видны отличия в фазовых превращениях при термических циклах сварки различных сталей.

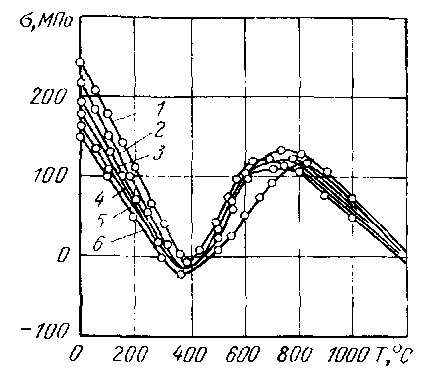

Скорость охлаждения заметно влияет на величину временных напряжений в температурной области фазового γ-α – превращения (рис.2). Различие в кинетике структурных превращений приводит также к изменению величины остаточных растягивающих напряжений в образцах. Например, с повышением скорости охлаждения W6/5 в интервале 0,6 – 50° С/с у стали 14ХГН2МДАФБ они уменьшаются от 240 до 150 МПа.

Рис.2 Изменение временных напряжений при охлаждении

защемленных образцов из стали 14ХГН2МДАФБ (нагрев-охлаждение)

Низколегированные бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р. Поэтому образование горячих трещин в сварных швах возможно избежать при соблюдении режимов сварки и правильном применении присадочных материалов.

Наиболее распространенным и опасным дефектом сварных соединений из низколегированных бейнитно-мартенситных сталей являются холодные трещины в зоне термического влияния и металле шва, возникающие в закаленной структуре под влиянием водорода и сварочных напряжений. При сварке многослойных швов могут образовываться поперечные трещины, пересекающие металл шва и металл околошовной зоны, а также внутренние продольные трещины металла корневых швов. В угловых и стыковых соединениях листового проката сталей толщиной более 12 мм возможно образование ламелярных трещин, располагающихся в основном металле параллельно границе сплавления. Они служат очагами разрушения сварных соединений.

Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5 – 4,0 мл/100г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин.

Для предотвращения образования холодных трещин при сварке различных сталей рекомендуется скорости охлаждения (W6/5) зоны термического влияния в интервале температур минимальной устойчивости аустенита 600…500 °С выдерживать в следующем диапазоне:

1) W6/5 = 13…18 °С/с - 14Х2ГМР, 13ХГМРБ, 14ХГ2САФД, 12ГН2МФАЮ;

2) W6/5 = 7…12 °С/с - 14ХГНМДАФБРТ и 14ХГН2МДАФБ;

3) W6/5 = 4...6° С/с - 12ХГН2МФБДАЮ.

Для предотвращения образования холодных трещин при сварке металла большой толщины рекомендуется предварительный подогрев:

- при толщине более 20 мм до температуры 80 – 100 °С.

- при толщине более 40 мм до температуры до 100–150°С.

Температуру предварительного подогрева можно снизить до 80 – 100 °С, если после сварки ввести нагрев сварных соединений до температуры в интервале 150 – 200°С (отдых). Такой прогрев производится незамедлительно после сварки при температуре сварных соединений не менее 150 °С. Время нагрева назначается из расчета 1,5 – 2 мин на 1 мм толщины соединения.

При температуре окружающего воздуха менее 0°С температура предварительного подогрева повышается на 20 – 50 °С. Подогрев сварных соединений наиболее эффективен, если его осуществлять равномерно по всей длине с двух сторон от разделки кромок на расстоянии не менее 100 мм. В таблицах 3 и 4 приведены рекомендуемые температура предварительного подогрева и погонная энергия сварки сталей 14Х2ГМР и 12ХГН2МФБДАЮ соответственно.

Предварительный подогрев замедляет скорость остывания при температуре ниже 300 °С и способствует более полному удалению водорода из наплавленного металла. При этом возрастает стойкость соединений против образования холодных трещин.

Стойкость сварных соединений против образования холодных трещин может быть также повышена применением технологии сварки с «мягкими прослойками», при которой первые слои многослойного шва выполняются менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях («жесткие» соединения большой толщины) малопрочные пластичные швы в один – два слоя накладываются в процессе заполнения разделки кромок.

Рекомендуемые температура предварительного подогрева и погонная энергия сварки стали 14Х2ГМР

Таблица 3

| Форма поперечного сечения кромок | Т, °С, подо-грева | Погонная энергия q/v, кДж/см, при толщине металла, d мм | |||||||||

| £ 10 £ 9 | £ 16 £ 5 | £ 23 £ 20 | £ 33 £ 30 | £ 40 £ 35 | - - | - - | - - | - - | - - | |

| 6,3 – 13,3 – – | 8,3 – 16,2 – – | 11,6 – 19,5 – – | 16,2 – 24,1 13,3 – 25,0 – | 17,9 – 32,4 18,7 – 30,0 13,3 – 23,7 | 22,9 - 38,3 20,0 - 37,4 15,8 - 29,1 | - 21,6 - 47,8 18,7 - 36,6 | - - 20,0 - 41,0 | - - 25,8 - 49,9 | - - 26,2 - 51,1 |

Рекомендуемые температура предварительного подогрева и погонная энергия сварки стали 12ХГН2МФБДАЮ

Таблица 4

| Форма поперечного сечения кромок | Т,°С, подогрева | Погонная энергия q/v, кДж/см, при толщине металла, d мм | ||||

| 15 - 34 12 - 25 | 20 - 42 15 - 30 | - - | - - | - - | |

| 17 - 35 13 - 28 - | 20 - 44 15 - 34 - | - 16 - 42 12 - 33 | - 17 - 48 14 - 45 | - 18 - 62 12 - 50 | |

| 17 - 35 13 - 28 - | 20 - 42 14 - 34 - | - 19 - 38 14 - 32 | - 21 - 48 18 - 39 | - 25 - 60 20 - 50 | |

| 20 - 43 15 - 34 - | 26 - 47 19 - 43 - | - 23 - 47 18 - 42 | - 27 - 60 21 - 50 | - 30 - 70 22 - 60 |

Для обеспечения требуемых служебных и технологических свойств сварных соединений из низколегированных бейнитно-мартенситных сталей при выборе технологии сварки необходимо учитывать:

- влияние химического состава стали,

- толщину свариваемого металла,

- параметры режима сварки,

- температуру предварительного подогрева,

- химический состав сварочных материалов,

- содержание водорода в металле шва,

- тип сварного соединения,

- разделку кромок.

Критериями при определении диапазона режимов сварки и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла зоны термического влияния.

Максимально допустимые скорости охлаждения сталей принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Величину этой скорости охлаждения определяют экспериментальным путем по результатам испытаний технологических проб или же расчетным путем.

Минимально допустимая скорость охлаждения должна ограничивать неблагоприятное изменение структуры и снижение ударной вязкости металла зоны перегрева. Величину этой скорости охлаждения определяют с учетом показателей ударной вязкости металла с надрезом по линии сплавления.

При увеличении погонной энергии сварки у линии сплавления может образоваться участок с крупнозернистой структурой, что приводит к снижению ударной вязкости, особенно при низких температурах. Кроме того, длительное пребывание металла зоны термического влияния при температурах, превышающих температуру отпуска стали, может вызвать разупрочнение металла.

Например, диапазон оптимальных скоростей охлаждения для сталей:

- W6/5 = 3,5…13,5°С/с – 14Х2ГМР

- W6/5 = 2…17, 3…12°С/с – 12ГН2МФАЮ и 14ХГН2МДАФБ соответственно.

Таким образом, при сварке бейнитно-мартенситных сталей скорость охлаждения целесообразно регулировать, изменяя как погонную энергию сварки, так и температуру предварительного или «отдыха».

Date: 2015-07-10; view: 1630; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |