Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Понятие о взаимозаменяемости в машиностроении. Полная и ограниченная взаимозаменяемость

|

|

Допуски и посадки.

На современных машиностроительных заводах детали, как правило, изготавливают независимо друг от друга в одних цехах, а собирают в сборочные единицы и изделия – в других. При сборке широко используют крепежные детали, различные виды подшипников, электротехнические и другие комплектующие готовых изделий, изготовленные в разное время и на разных заводах. Несмотря на это, сборка изделия осуществляется без подгонки деталей, а полученные в результате сборки изделия отвечают установленным на них техническим условиям. Такая организация производства стала возможной благодаря реализации принципов нормирования требований к деталям, сборочным единицам, машинам, используемых при конструировании.

Основополагающими принципами при конструировании являются принципы взаимозаменяемости. Они обеспечиваются при изготовлении и используются при эксплуатации изделий.

Взаимозаменяемость обеспечивает:

– гарантированное качество продукции;

– упрощение процесса сборки;

– предпосылки к широкой специализации и кооперированию заводов;

– возможность организации поточного производства;

– упрощение ремонта, который сводится к простой замене детали или узла.

В целях обеспечения качества продукции, повышения эффективности производства за счет унификации требований к точности, увеличения масштабов выпуска продукции и т.п. используется система допусков и посадок, охватывающая все размерные параметры. Выпускаются отдельные стандарты на предельные отклонения и посадки различных видов соединений, но все они объединяются едиными принципами построения.

Взаимозаменяемость – это свойство независимо изготовленных деталей, узлов машин и приборов обеспечивать возможность беспригоночной сборки (или замены при ремонте) сопрягаемых деталей в сборочную единицу, а сборочных единиц – в изделия при соблюдении предъявляемых к ним требований. Взаимозаменяемыми могут быть и изделия в целом.

Взаимозаменяемость обеспечивается соблюдением в заданных пределах не только геометрических параметров сопрягаемых деталей, но и электрических, гидравлических, пневматических и других физико-механических параметров деталей и сборочных единиц машин, а также соблюдением кинематических и динамических параметров звеньев механизмов и т.п. Взаимозаменяемость может быть полной и неполной (ограниченная).

При полной взаимозаменяемости любая деталь или сборочная единица могут быть поставлены на соответствующие места в машине без дополнительной обработки, пригонки, подбора или регулирования. Полностью взаимозаменяемыми могут быть самые разнообразные детали машин, начиная от самых простых (валики, втулки, пальцы и т.п.) и кончая наиболее сложными (зубчатые колеса, червяки, резьбовые детали, гайки, болты и др.).

Ограниченно взаимозаменяемыми называются такие детали, при сборке или смене которых может потребоваться групповой подбор деталей (селективная сборка), применение компенсаторов, регулирование положения некоторых частей узла, пригонка.

Полностью или ограниченно взаимозаменяемыми могут быть не только детали, но и сборочные единицы, например блоки цилиндров, муфты сцепления, подшипники качения, свечи зажигания к двигателям внутреннего сгорания, агрегатные узлы и т.п.

Тот или иной уровень взаимозаменяемости определяется эксплуатационными требованиями и требованиями рационального производства.

Взаимозаменяемость базируется на стандартизации, нормативно-техническим документом которой является стандарт, устанавливающий комплекс норм, правил и требований к объекту стандартизации.

Вопросы взаимозаменяемости в машиностроении и приборостроении регламентируют следующие системы стандартов: «Основные нормы взаимозаменяемости» (ОНВ) и «Единая система допусков и посадок» (ЕСДП). При разработке стандартов используют стандарты Международной организации по стандартизации ИСО.

Стандарт —это нормативно-технический документ, устанавливающий комплекс норм, правил, требований к объему стандартизации.

Объектами стандартизации являются, например, конкретная продукция, методы, термины, обозначения и т. д.

Одной из наиболее распространенных форм стандартизации является унификация.

Унификация — это рациональное сокращение числа объектов одинакового назначения. Проводится она путем анализа конструкций изделий, их применяемости и приведения близких по конструкции и размерам изделий, их составных частей и деталей к единой оптимальной типовой конструкции.

В России существует «Государственная система стандартизации». В нее входят следующие категории стандартов: государственные (ГОСТы), отраслевые (ОСТы), республиканские (РСТ) и стандарты предприятий (СТП).

При разработке отечественных стандартов учитывают рекомендации международных организаций по стандартизации. Это необходимо для обеспечения взаимозаменяемости деталей и стандартных узлов машин, изготовленных в разных странах, что способствует расширению научно-технических и торговых связей' между государствами.

Крупнейшей международной организацией в области стандартизации является ИСО (Интернациональная организация по стандартизации). Наряду с международными есть региональные организации по стандартизации, включающие ограниченное число стран. Такой организацией, в которую входит наша страна, является Совет Экономической Взаимопомощи.

2. Размеры. Понятия «отверстие» и «вал». Сопрягаемые и свободные размеры. Предельные отклонения.

Две детали, элементы которых взаимодействуют друг с другом, образуют соединения. Такие детали называются сопрягаемыми деталями, а поверхности соединяемых элементов – сопрягаемыми поверхностями. Размеры, по которым не происходит соединения деталей, называют свободными размерами.

В соединении элементов двух деталей один из них является внутренним (охватывающим), другой – наружным (охватываемым). В системе допусков и посадок гладких соединений наружный элемент условно называется валом, внутренний – отверстием. Термины «отверстие» и «вал» применяют и к несопрягаемым элементам.

Размер – числовое значение величины параметра (диаметр, длина и т.д.) в выбранных единицах измерения.

Размеры подразделяют на номинальные, действительные и предельные.

Номинальный размер – это размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Номинальный размер отверстия обозначают латинской прописной буквой  , вала – латинской строчной буквой

, вала – латинской строчной буквой  .

.

Номинальный размер получают в результате расчетов (на прочность, жёсткость и т.п.) или выбирают из конструктивных и технологических соображений. Применение стандартных номинальных размеров дает большой экономический эффект, так как создает основу при сокращении типоразмеров изделий и деталей, а также технологической оснастки, в первую очередь режущих инструментов, калибров и т.п.

Действительный размер – размер элемента, установленный измерением.

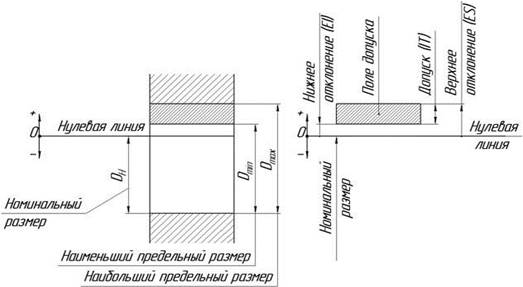

Предельные размеры – два предельно допустимых размера, в пределах которых должен находиться действительный размер детали (рис. 1, а, б).

Больший из двух предельных размеров называется наибольшим предельным размером (Dmax, dmах), меньший – наименьшим предельным размером (Dmin, dmin).

Из этих определений следует, что для изготовления детали ее размер должен задаваться двумя предельно допустимыми значениями: наибольшим и наименьшим.

Отклонением размера называется алгебраическая разность между размером (действительный, предельный) и соответствующим номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения, применяя при этом краткие термины – верхнее и нижнее отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами. Верхнее отклонение отверстия обозначают буквами ES, вала – es.

Следовательно,

ES = Dmax – Dн; (1)

еs = dmax – dн. (2)

а) б)

Рис. 1. Предельные размеры отверстия и графическое изображение его поля

допуска: а – схема отверстия; б – изображение поля допуска отверстия

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами. Нижнее отклонение отверстия обозначают буквами EI, вала – ei, тогда

EI = Dmin – Dн; (3) еi = dmin – dн. (4)

Допуск (Т) – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Стандартный допуск (IT) – допуск, установленный системой допусков и посадок.

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами или верхним и нижним отклонениями и определяемое его положением относительно номинального размера (рис. 1, б),т.е. нулевой линии.

Изобразить отклонения и допуски в одном масштабе с размерами детали практически невозможно. При графическом изображении полей допусков предельные отклонения размеров в условном масштабе откладываются от нулевой линии.

Положение допуска относительно нулевой линии определяется основным отклонением

Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), ближайшее к нулевой линии.

Основные отклонения обозначаются одной или двумя буквами латинского алфавита, прописными для отверстий (А,В,С, СD.D … ZC) и строчными для валов (а,в,с,сd … zc)

Таким образом, поле допуска обозначается сочетанием буквы, указывающей на положение допуска относительно нулевой линии, с цифрой, говорящей о степени точности – величине допуска.

Нулевая линия – это линия, соответствующая номинальному размеру. Приведем формулы по которым вычисляются предельные размеры и допуски:

– наибольший и наименьший предельные размеры отверстия, соотв.

; (5)

; (5)  (6)

(6)

– наибольший и наименьший предельные размеры вала, соотв.

, (7)

, (7)  (8)

(8)

– допуск отверстия

(9) или

(9) или  (10)

(10)

– допуск вала

(11) или

(11) или  (12)

(12)

Примеры обозначения на чертеже полей допусков и схемы их построения для отверстия и

вала, а также значения отклонений и расчет допусков приведены на рис.

Отверстие Ф25Н7

Верхнее отклонение: ES= +21 мкм

Нижнее отклонение: EI = 0

Допуск TD= ES-EI=+21-0=21мкм

Вал Ф25f7

Верхнее отклонение: es= -20 мкм

Нижнее отклонение: ei = -33 мкм

Допуск Td= es-ei=-20-(-33)= -13 мкм

Date: 2015-06-11; view: 4286; Нарушение авторских прав