Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Газотермическое напыление.

Это процесс получения покрытия из нагретых и ускоренных частиц материала с использованием высокотемпературного газового по тока, при соударении которых с основой или напыленным материалом идет их соединение за счет сваривания, адгезии и механического сцепления. По энергетическим признакам методы газотермического нанесения покрытий подразделяются на газопламенный, детонационный, плазменный и электродуговой. Эти методы отличаются типом источника энергии, расходуемой на нагрев и ускорение материала, создающего покрытие.

В газопламенных процессах нанесения покрытий используется тепло, которое выделяется при сгорании горючих газов (ацетилена, пропан-бутан, водорода, метана, природного газа и т.п.) в смеси с окислителем (кислородом или сжатым воздухом). Нагретый газ при истечении в объем, заполненный воздухом или другим газом, образовывает затопленный по ток, который называется факелом. При подаче в факел напыляемого материала, его частицы нагреваются и ускоряются продуктами сгорания.

При детонационном методе нанесения покрытий используется энергия взрыва газовых смесей. Этот метод напыления, в отличие от других газотермических методов, является импульсным. Порошок материала, использующийся для формирования покрытия, и смесь газов, периодически подаются в распылитель. После инициирования возгорания горючей смеси развивается процесс ее детонационного горения. При этом формируется поток частиц материала, которые нагреваются и ускоряются продуктами сгорания газовой смеси. Ударное взаимодействие импульсного двухфазного потока продуктов детонации и частиц порошка с поверхностью основы сопровождается образованием единичного пятна напыления. Процесс образования пятен напыления циклически повторяется.

Плазменный метод нанесения покрытий использует энергию дуговых или высокочастотных разрядов. Газ при взаимодействии с разрядом воспринимает часть его энергии и нагревается до температуры 5000... 55000К, переходя в состояние низкотемпературной плазмы. Плазменный поток - это поток вещества, состоящий из электронов, ионов и нейтральных атомов плазмообразующего газа. Частицы исходного материала, попадая в плазменный поток, нагреваются и переносятся на поверхность обрабатываемого изделия.

Газотермическое напыление, при котором нагрев металла в виде проволоки, прутка или ленты осуществляется электрической дугой, а диспергирование - потоком сжатого газа, называется электродуговым напылением. Дуга горит между электродами-проволоками и плавит их. Расплавленный материал выдувается потоком газа, измельчается в мелкие кап ли и под действием потока газа приобретает определенную скорость. Расплавленные частицы материала при соударении с основой деформируются и охлаждаются, образуя при этом покрытие.

Порошок в высокотемпературный поток подается, как правило, в смеси с транспортирующим газом, функциональное назначение которого - создать газодисперсную смесь с максимально однородным распределением массы дисперсной фазы в объеме и придать частицам скорость, достаточную для их проникновения в наиболее нагретую, центральную часть потока.

Формирование потока частиц при распылении проволоки осуществляется в результате оплавления плазменным потоком ее торца и измельчения образующегося объема расплава на мелкие частицы.

Процесс формирования покрытия содержит всю цепь явлений, которые определяют трансформацию материала основы и ее поверхности, а также частиц дисперсной фазы и транспортирующего потока вблизи ее, в структуру и свойства покрытия.

Элементарный индивидуальный акт взаимодействия при напылении, т.е. взаимодействие одной дисперсной фазы с основой, может быть условно разделен на три этапа образования физического контакта:

- установление химических связей в результате активации;

- объемное взаимодействие, которое сопровождается гетеродиффузией;

- образование новых фаз;

Для образования крепких адгезионных связей, которые обеспечиваются хемосорбцией, частицы напыляемого материала при соударении с поверхностью основы должны вы полнить работу, величина которой зависит от энергии кристаллической решетки, структуры и поверхностной энергии наносимого вещества. В случае соединения чистых металлов или твердых веществ процессы электронного взаимодействия ограничиваются коллективизацией валентных электронов положительными ионами, вследствие чего между системой атомов, которые образовывают кристаллическую решетку, возникает крепкая металлическая связь.

Одним из главных параметров, необходимых для оценки протекания химической реакции между напыляемым материалом и основой, является температура, устанавливающаяся в контакте "жидкая частица - твердая основа" (Тк). Температура Тк лежит в пределах между значениями температур основы и частицы. Для многих случаев Тк соответствует твердому состоянию обоих материалов (частицы и основы). Исключением является напыление туго плавких материалов, которые подплавляют поверхности менее тугоплавких основ в месте контакта.

Температура Тк определяется температурой напыляемых частиц и основы, частично скоростью частиц, в связи с переходом части их кинетической энергии в тепло при ударе и наличием эндо- или экзотермических реакций при взаимодействии напыляемого материала и основы.

С повышением температуры основы одновременно протекают два процесса: увеличение диаметра пятна Dx, на котором частица в результате взаимодействия крепко закрепляется на основе, и увеличение прочности сцепления частицы с основой в самом пятне Dx за счет увеличения количества ячеек схватывания в нем (рис. 2). Прочное закрепление частицы наступает только при подогреве основы до определенной температуры, соответствующей заполнению контактной поверхности под ячейками схватывания на 40...70%.

Перегрев частиц выше температуры плавления также повышает прочность их сцепления с основой и увеличивает площадь пятна химического взаимодействия (s = п D 2x / 4).

Возрастание прочности объясняется тем, что при перегреве частиц повышается контактная температура и процесс химического взаимодействия резко ускоряется.

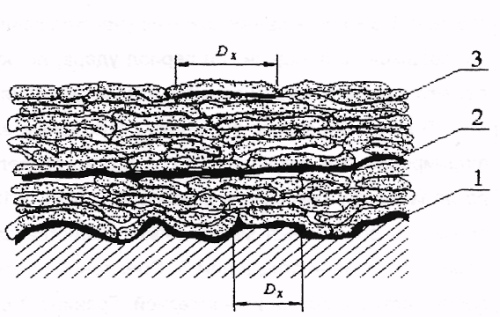

Рис. 2.

Схема структуры газотермических покрытий: 1 - граница между покрытием и основой; 2 – межслойная граница, 3 - граница между частицами.; Dx - диаметр участка пятна контакта, на котором происходит «приваривание» частицы.

Принципиально важным является то, что только общее действие повышения Тк, де формации и давления при ударе и растекании частицы на основе способно привести к ее крепкому закреплению на поверхности.

В зависимости от соотношения тепловой и кинетической энергии частиц в момент их встречи с основой, возможно образование двух типов структур - с преобладающим зернистым или слоистым строением. Каждая остывшая частица, в свою очередь, имеет в структурах обоих типов зернистое или чешуйчатое строение. Размеры образований внутри частицы зависят от дискретно-коллективных условий теплообмена дисперсной фазы при формировании слоя и лежат в пределах 0,1... 10 мкм.

В соответствии с оценками характерных размеров границ неоднородности такой структуры: толщина границы между слоями составляет около 0,1... 10 мкм; толщина деформированных частиц - 2,0... 20 мкм; протяженность полиморфных зон в дискретных частицах-0,1... 1,0 мкм; толщина границ между частицами до 1 мкм; протяженность участков схватывания по границам частиц - 0,1... 0,5 мкм; ширина трещин между частицами - 0,08... 0,3 мкм. Субмикроструктура частиц состоит из зерен и трещин, ширина которых оценивается как (6...15) 1СТ4 мкм.

Таким образом, газотермическое покрытие - это слоистый материал, состоящий из сильно деформированных, напыленных частиц, соединенных между собой по контактным поверхностям сварными участками диаметром Dx и площадью s = л D 2x /4. Сварные участки не заполняют всю площадь контакта между частицами и поэтому прочность и плотность напыленных покрытий ниже прочности и плотности материала покрытия в компактном со стоянии. Прочность самих сварных участков зависит от количества очагов схватывания, образующихся на площади S в период удара, деформации и затвердевания частицы, и определяется развитием химического взаимодействия материалов в контакте.

В покрытии можно выделить структурные элементы, которые отражают процессы его формирования и разделяются границами раздела с определенными свойствами. Граница раздела между покрытием и основой 1 (рис. 2) определяет прочность сцепления или прочность соединения между ними. Свойства самого покрытия обуславливаются прочностью сцепления частиц в нем 3. Сцепление покрытия и основы называют адгезией, а сцепление частиц в покрытии - когезией. Граница 2 раздела между слоями (межслойная граница), полученная за один проход распылителя возникает из-за различной длительности выдержки между нанесением частиц в слое и между слоями. Закалка выдержки межслойного нанесения поверхность ранее нанесенного слоя покрытия окисляется и контактные процессы между ней и напыляемыми частицами затрудняются, что является причиной возникновения границы.

Исходя из рассмотренных выше условий образования газотермических покрытий, можно считать, что в обычных условиях каждая частица (слой при импульсных методах на несения покрытий) затвердевает в отдельности и не испытывает при этом дополнительного термического влияния от напыляемого материала. Это позволяет достигать высоких скоростей охлаждения и реализовывать условия последовательной, беспрерывной закалки малых порций расплава Закалка вещества из расплава при определенных условиях позволяет получать некристаллические (аморфные) материалы. Распределение материалов на кристаллические и некристаллические базируется на наличии или отсутствии трансляционной симметрии. Аморфные газотермические покрытия имеют повышенные эксплуатационные характеристики по сравнению с кристаллическими: прочность сцепления с основой, износостойкость, коррозийную стойкость.

Date: 2016-08-29; view: 569; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |