Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Обработка ступенчатых валов на многошпиндельных автоматах и полуавтоматах

ОБРАБОТКА СТУПЕНЧАТЫХ ВАЛОВ Обработка на многорезцовых станках [c.93]

Обработка на многорезцовых станках ступенчатых валов может производиться способом продольной или поперечной подачи, способом деления длины обработки и комбинированным способом. [c.99]

Опишите технологический процесс обработки ступенчатого вала на многорезцовом токарном станке при крупносерийном производстве. [c.571]

Работа на многорезцовых станках 90 и обработка на токарных станках длинных и тонких валов продольное точение и расточка с одновременной подрезкой торца детали отрезка деталей и прорезка канавок [c.25]

На рис. VI.26, в показана типовая схема обработки вала же-стерни на многорезцовом станке. Резцы 8—14, закрепленные в переднем суппорте, служат для обработки соответствующих цилиндрических участков валика резец 15, закрепленный в отдельном резцедержателе, с помощью копира обтачивает киническую поверхность венца детали резцы 1, 3 ш 4 заднего суппорта служат для подрезания торцов резец 2 обеспечивает получение короткой фасонной новерхности на заднем торце венца, резцы 6 ъ 7 обтачивают фаски, а резец 5 прорезает канавку. [c.354]

При работе на многорезцовых станках при обработке на токарных станках длинных и тонких валов при работе с одновременной продольной обточкой и подрезкой торца изделия при расточке в упор и малых диаметрах отверстий отрезке и прорезке [c.175]

I — фрезерование концов вала на двухшпиндельном станке, 2 — центрование отверстий на двухшпиндельном станке, 3 и 4 — токарная обработка на многорезцовых [c.480]

Задача 4.5. Размер длины первой ступени вала задан (рис. 4.9) от торца I. Обработка этого торца производится на многорезцовом станке в положении, при котором конструкторская и установочная базы не совмещены. Определить будет ли выдержанаточность размера L1 по чертежу, а если нет, то какие мероприятия следует осуществить для выполнения этого требования чертежа детали (табл. 4.5). [c.30]

Типовая схема обработки вала-шестерни на многорезцовом станке показана на рис. 376. В заднем суппорте закреплены резцы, работающие с поперечной подачей резцы 1, 3 и 4 подрезают торцы, резец 2 методом врезания обтачивает фасонную поверхность на заднем торце зубчатого венца, резцы 6 и 7 обтачивают фаски, а резец [c.742]

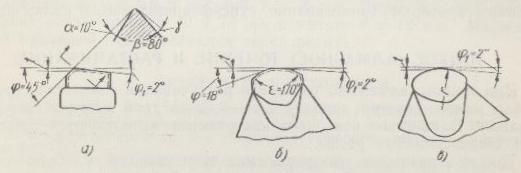

Обработку на многорезцовых станках-полуавтоматах применяют в крупносерийном имассовом производстве для обтачивания ступенчатых и фасонных поверхностей валов. Основным преимуществом многорезцовых станков является сокращение машинного времени за счет одновременной работы нескольких резцов, установленных на суппортах. Основной, передний суппорт предназначен для продольного обтачивания заготовки, апоперечные суппорты — для проточки канавок, подрезки торцов, обтачивания фасонных поверхностей и т. д. На рис. 47, а показана схема обтачивания ступенчатого вала по методуделения длины . Для получения наибольшей производи- [c.105]

Подрезные, отрезные и проходные Работа на многорезцовых станках и обработка натокарных станках длинных и тонких валов, продольное точение и расточка с одновременной подрезкой торца детали, отрезка детали и прорезка канавок.......... 90 [c.115]

В изображенном на фигуре механизме рычаги 1 связаны цепью 2 заготовки А укладываются на рычаги и затем перемещаются. Эти магазины используются, например, на многорезцовых станках при транспортировании тяжелых валов большой длины. Захватывающие элементы этих магазинов проектируются в соответствии с формой перемещаемых заготовок. Цепи чаще сообщается периодическое движение , увязанное с циклом обработки, и реже — непрерывное. [c.35]

На многорезцовых станках производится обработка деталей различных классов валов, втулок, дисков, шестерен и др., причем на ряде заводов практикуется применение высоких или повышенных скоростей резания. [c.252]

При черновом обтачивании на этих станках, например, деталей класса валов из хорошо зацентрованных заготовок при диаметрах 30—140 мм, может быть получена точность 5-го, а иногда и 4-го класса. При чистовом обтачивании достигается точность 4-го класса, а при небольших припусках и тщательной настройке — более высокая. Однако получениеточности размеров выше 3-го класса на многорезцовых станках не имеет места. Объясняется это тем, что чистовая обработка валов мелких и средних размеров после многорезцовых станков производится обычно на шлифовальных. Размеры по длине выдерживаются с допусками 4—5-го классов точности , а иногда и выше. [c.252]

Одновременная работа нескольких инструментов не обеспечивает высокой точности обработки, поэтому на многорезцовых станках производят черновое или получистовое точение. Полуавтомат 1Н713 предназначен для обработки многоступенчатых валов, втулок, фланцев и колец в патроне или в центрах при помощи многорезцовой наладки (рис. 109, б) или копирной линейки. [c.155]

Основные затруднения при обработке цельных распределительных валов вависят от малой их жесткости, вследствие о ень больщого отношения диаметра к длине. По этой причине приходится применять значительное количество люнетов при обработке шеек икулачков распределительных валов на многорезцовых станках. [c.70]

Нежесткие валы имеют > 12. Обработку таких валов возможно вести на многорезцовых станках при наличии люнетов, уменьшающих прогиб деталей. [c.495]

Резцы с передним углом Y >25 при жесткой технологической системе станок —инструмент—деталь....................... Жесткая технологическая система и продольное точение в обычных условиях работы резца........................... Обработка на револьверных и токарных автоматах и на многорезцовых станках, и обычных условиях недостаточно жесткаятехнологическая система Обработка длинных н тонких валов на многорезцовых итокарных станках продольное точение и расточка с одновременной подрезкой торца детали отрезка деталей и прорезка канамок................ 30 45 60-75 90 [c.603]

Токарные станки предназначены для обработки валов, втулок, дисков, фланцев и др. Станки делят на универсальные (общего назначения) и специализированные.Универсальные станки подрезделяют на токарно-винторезные и токарные. На токарновинторезных станках выполняют обработку наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей нарезание наружных ивнутренних резьб отрезку торцов, прорезку канавок, сверление, зенкерование иразвертывание отверстий. На токарных станках выполняют указанные выше операции за исключением нарезания резьб резцами. На специализированных токарных станкахвыполняют технологические операции для определенного типа деталей, например, дисков, фланцев, втулок и т. п. В инструментальном производстве токарную обработкустержневого, насадного (втулочного) и дискового инструмента в мелкосерийном производстве производят на токарных станках общего назначения. При изготовленииспециального инструмента (долбяков, шеверов, протяжек, корпусов сборного инструмента) эффективно применяют станки с ЧПУ. В серийном и массовом производстветокарную обработку производят на гидрокопировальных станках общего назначения, многорезцовых, револьверных станках, одношпиндельных и многошпиндельных автоматах и полуавтоматах, а также на высокоавтоматизированных специализированных станках. [c.103]

Проходные, подрезные и отрезные Обработка в условиях нежесткой системы и обработка на многорезцовых станках При обработкё на токарных станках длинных и тонких валов при работе с одновременной продольной обточкой и подрезкой торца детали при расточке в упор и малых диаметрах отверстий , отрезке и прорезке [c.36]

На действующих автоматических линиях обработка шеек валов производится на многорезцовых станках мод. А983М и А984М. При сравнении вариантов обработки ступенчатых валов на многорезцовых и гидрокопировальных станках установлено, что более эффективной является обработка на гидрокопировальных станках наладкагидрокопировальных станков занимает меньше времени такие станки могут быть оснащены автоматическими подналадчиками , обеспечивающими обработ-

По второму принципу технологический процесс предусматривает концентрацию операций, выполняемых на многошпиндельных автоматах, полуавтоматах, агрегатных, многопозиционных, многорезцовых станках, отдельно на каждом станке или на автоматизированных станках, связанных в одну линию (автоматические линии), производящих одновременно несколько операций при малой затрате основного (технологического) времени.

Обработку указанных деталей производят на различных станках: токарно-винторезных, токарно-револьверных, многорезцовых, токар-но-карусельных, одношпиндельных и многошпиндельных токарных полуавтоматах и автоматах.

Ступенчатые валы обрабатываются на токарных гидрокопировальных полуавтоматах моделей 1712, 1722К, МР-27, МР-29, 1732.

Если в отношении основного времени многорезцовое обтачивание имеет преимущество по сравнению с обтачиванием на гидрокопировальных полуавтоматах, то в отношении штучно-калькуляционного времени это не всегда бывает так.

На точность обработки на многорезцовых полуавтоматах влияют, помимо общих, ряд дополнительных факторов, свойственных многорезцовому обтачиванию: неточность размеров, определяющих взаимное расположение резцов по диаметру и длине ступеней обтачиваемого вала (или другой детали), неодинаковый износ резцов, меняющаяся величина отжатия в технологической упругой системе станок — приспособление — инструмент — деталь, что происходит по причине последовательного вступления в работу резцов, закрепленных в резцедержателях.

На одношпиндельных горизонтальных многорезцовых полуавтоматах точность обработки по диаметру обычно достигается: при черновом обтачивании — 5-го класса, при чистовом — 4-го класса, точность по длине — 5-го класса.

Попутно следует отметить, что при многорезцовом обтачивании на вертикальных многошпиндельных полуавтоматах параллельного (непрерывного) действия, когда каждая поверхность обрабатывается на одном суппорте за один проход, получают точность 4-го класса.

При обработке же на вертикальных многошпиндельных полуавтоматах последовательного действия достигается точность 3-го класса, так как здесь поверхности обрабатываются за несколько проходов.

Рассматривая процесс обработки на гидрокопироьальных полуавтоматах, следует отметить, что обтачивание на этих станках имеет во многих случаях ряд преимуществ перед обтачиванием на многорезцовых станках.

Так как для обтачивания на гидрокопировальных полуавтоматах используется обычно один резец, установка копира и кинематическая наладка сравнительно просты, время на наладку и подналадку таких полуавтоматов значительно (в 2—3 раза) меньше, чем на наладку многорезцовых станков; она занимает примерно 20—40 мин.

В результате указанных преимуществ во многих случаях штучно-калькуляционное время на обработку детали на гидрокопировальных полуавтоматах меньше, а производительность больше, чем на горизонтальных многорезцовых станках.

Детали (особенно валы) нежесткой конструкции удобно и рационально обтачивать на гидрокопировальных полуавтоматах.

При обработке на гидрокопировальных полуавтоматах, как было отмечено, получают более высокие точность и класс шероховатости поверхности детали (допуск 0,05—0,06 мм обычно соблюдается).

При шлифовании на полуавтоматах сквозных отверстий деталей промер диаметра отверстия производится иногда автоматически, специальными калибрами, вводимыми с другой стороны детали после каждого прохода круга 11. Типовой ТП обработки ступенчатых валов

Существуют три основных метода обработки ступенчатых валов на универсальных токарных станках:

1)без применения специального технологического оснащения;

2)на настроенных станках с применением специального технологического оснащения;

3)на станках, оснащенных устройствами или суппортами для копировальной обработки 1.

Как правило, токарная обработка ступенчатых валов производится не менее чем за две установки. При благоприятных условиях, когда ведется обтачивание под шлифование жестких ступенчатых валов нормальной точности из хорошо выправленных и зацентрованных заготовок при небольших припусках, вполне можно обойтись только двумя установками. При этом за первую установку полностью обрабатывается один конец вала, а за вторую другой.

Токарная обработка валов с повышенной точностью, а также изготовляемых из заготовок с большими неравномерными припусками, производится за три-четыре установки.

При четырех установках за первые две установки производится черновая обработка вала, а за две последние чистовая. Во время чистовой обработки устраняются искривления оси вала, появившиеся в результате перераспределения внутренних напряжений в материале после обдирки.

В отдельных случаях, главным образом при обработке ступенчатых валов несимметричной формы, обтачивание их может быть выполнено за три установки: за первые две установки производится черновая обработка вала и чистовая обработка его длинной части; за третью установку окончательно обтачивается короткая часть вала.

При разделении токарной обработки валов на самостоятельные черновые и чистовые операции необходимо между черновой и чистовой операциями дать возможность валам некоторое время вылежаться для уравновешивания возникших в заготовке внутренних напряжений.

1 На заводах крупносерийного н массового производства ступенчатые валы обрабатываются на многорезцовых станках автоматического и полуавтоматического действия.

Большое значение имеет также правильный выбор места вала, с которого следует начать обработку. В этом случае руководствуются следующими соображениями:

1)если вал более или менее симметричен и разница

в диаметрах шеек на разных его концах сравнительно невелика, то обработка такого вала может быть начата с любого конца;

2)при значительной разнице в диаметрах ступеней на разных концах вала обработку его следует начинать с более толстого конца; этим уменьшается опасность искривления вала при обработке его второго конца;

3)если обе концевые шейки вала тонкие, то окончательное их обтачивание следует выполнять после обработки всех остальных ступеней.

Обработка ступенчатых валов на универсально-токарных станках (без специальной настройки). Этот метод по сравнению с другими методами обработки этих же валов является наименее производительным и выполняется рабочими высокой квалификации.

Установка резцов на размер (по диаметру и по длине) при таком методе работы в большинстве случаев осуществляется путем пробных проходов и измерений универсальными инструментами и только в отдельных случаях для установки резцов на заданные размеры используются имеющиеся на станках лимбы и универсальные упоры.

Такой способ обработки ступенчатых валов применяется в единичном и мелкосерийном производстве, когда расходы на изготовление технологической оснастки и на предварительную настройку станка не окупаются достигаемым повышением производительности труда.

Обработка ступенчатых валов на настроенных токарных станках. Применение для изготовления ступенчатых валов высокопроизводительных специальных станков является рациональным лишь в серийном и массовом производстве. В условиях мелкосерийного производства для обработки ступенчатых валов применяются обычные универсальные токарные станки.

Наиболее рациональным методом работы на универсальных станках в серийном производстве является работа на настроенных станках, т. е. на станках, специально подготовленных для выполнения определенной технологической операции.

Производительность обработки детали на заранее настроенном станке значительно выше, чем на обычном станке. Это объясняется тем, что благодаря оснащению станка специальными приспособлениями отпадает надобность в пробных проходах и измерениях, появляется возможность сокращения времени на установку деталей и т. д.

Предварительная настройка универсального токарного станка для выполнения той или иной технологической операции по обработке ступенчатого вала предусматривает:

1)оснащение станка надежными и быстродействующими приспособлениями для установки и крепления обрабатываемой детали;

2)подготовку необходимых инструментов и установление рационального режима резания для обработки отдельных поверхностей вала;

3)оснащение станка необходимыми приспособлениями и устройствами для облегчения или автоматизации установки резцов и обеспечения заданных диаметральных и- линейных размеров отдельных ступеней обрабатываемого вала;

4)наличие подготовленного заранее комплекта инструментов, устанавливаемого взамен затупившихся инструментов.

Наибольшее влияние на продолжительность обработки вала оказывает принятое количество и расположение резцов.

В зависимости от количества и расположения резцов, а также от количества, конструкции и расположения резцедержателей для их крепления, различают следующие три основные схемы обработки ступенчатых валов на настроенных универсальных токарных станках:

1)с использованием только одного поворотного (четырехгранного) резцедержателя;

2)с использованием, кроме основного универсального поворотного резцедержателя, также специальных дополнительных резцедержателей;

3)с применением специальных многорезцовых резцедержателей.

Обработка ступенчатых валов при использовании только одного поворотного резцедержателя. При такой настройке токарного станка все резцы, необходимые для выполнения заданной операции, устанавливаются в четырехгранном поворотном резцедержателе. Расположение резцов в резцедержателе при этом согласовывается с принятой последовательностью обработки отдельных поверхностей вала.

На рис. 78, а приведено расположение резцов в поворотном резцедержателе, применяемое токарем Ленинградского завода подъемно-транспортного оборудования им. С. М. Кирова тов. Алексеевым при обработке валов ходовых колес мостовых кранов.

В этом случае четыре резца установлены в такой последовательности: резец проходной, применяемый при первых проходах по корке; 2 резец упорно-проходной, применяемый при продольном обтачивании ступеней вала; 3 резец канавочный со скругленными кромками для обработки канавок, выточек и галтелей; 4 резец резервный подрезной. Такая настройка резцов часто встречается в практике токарей, обрабатывающих ступенчатые валы.

12.фрезерование и протягивание наружных цилиндрических поверхностей Одним из производительных методов обработки наружных поверхностей вращения является фрезерование. Процесс реализуют на специальных фрезерных станках при обработке заготовок ступенчатых валов, коленчатых и т. п. Его можно выполнять на вертикально-фрезерных станках и станках с ЧПУ концевыми фрезами. Точность обработки по контуру обеспечивается по 10...9 квалитетам, Ra = 12,5...6,3 мкм. Протягивание наружных цилиндрических и других поверхностей применяют в массовом производстве и выполняют на станках специального назначения, например станках для протягивания шеек коленчатого вала двигателей внутреннего сгорания. При протягивании заготовка вращается, а плоская протяжка прямолинейно перемещается. Ширина протяжки соответствует ширине обрабатываемой поверхности. При этом каждый зуб протяжки работает как резец.Протягивание является высокопроизводительным методом обработки и обеспечивает точность по 8...7 квалитетам и Ra = 6,3...0,2 мкм. 13.

n Шлифование с продольной подачей: заготовка вращается равномерно (Sкр) и совершает возвратно-поступательное движение (Sпр).

В конце хода заготовки шлифовальный круг перемещается на Sп и при следующем ходе срезается слой металла определенной глубины

n Врезное шлифование: Применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка меньше ширины шлифовального круга.

n Круг перемещается с постоянной подачей Sп (в мм/об) до достижения необходимого размера поверхности.

n Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок..

n Глубинным шлифованиемЗа один проход снимают слой материала на всю необходимую глубину.

n На шлифовальном круге формируют конический участок длиной 8–12 мм.

n В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность.

Поперечная подача отсутствует:

n Шлифование уступами: Процесс шлифования состоит из двух этапов.

n На первом этапе шлифуют врезанием с подачей Sп (в мм/об), передвигая периодически стол на 0,8–0,9 ширины круга (показано штриховой линией).

n На втором этапе делают несколько ходов с продольной подачей Sпр для зачистки поверхности при выключенной подаче Sп.

n Шлифование коническими участками круга. Применяют если необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых) поверхностей.

n Шлифуют коническими участками круга.

n Цилиндрическую поверхность обрабатывают с периодической подачей Sп на глубину резания.

n Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу

: Наружные конические поверхности

а – закрепление заготовки центрах

б – консольное закрепление заготовк  и

и

n Внутреннее шлифование применяют для получения высокой точности отверстий па заготовках, как правило, прошедших термическую обработку.

n Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий.

n Диаметр шлифовального круга составляет 0,7–0,9 диаметра шлифуемого отверстия.

n Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

n 14.обработка валов на бесцентрошлифовальных станках

n При бесцентровом шлифовании деталь 2 не закрепляется в центрах, как на кругло-шлифовальных станках, а свободно (без крепления) помещается между двумя шлифовальными кругами, из которых круг / — большего диаметра — является шлифующим, а круг 3 — меньшего диаметра — ведущим кругом, который вращает деталь и сообщает ей продольную подачу. Шлифующий круг вращается с окружной скоростью 30— 35 м/сек, ведущий круг имеет скорость 20—30 м/мин. Обрабатываемая деталь поддерживается опорой со скосом, имеющей форму ножа.

n Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к этому кругу.

n На бесцентрово-шлифовальных станках можно шлифовать детали, имеющие форму тела вращения с цилиндрическими, коническими и фасонными поверхностями.

n Бесцентровое шлифование может производиться двумя способами.

n 1-й способ — продольной подачи (сквозное шлифование «на проход);

n 2-й способ — поперечной подачи (врезания).

n Шлифование способом продольной подачи применяют для шлифования валов, втулок, поршневых пальцев, поршней и других деталей цилиндрической формы (без буртиков); шлифуемая деталь поступает с одной стороны станка, а выходит — с другой. Для осуществления этого движения (сквозной подачи) ведущий круг устанавливается под углом наклона а = 1-5° к оси шлифующего круга. С изменением угла наклона ведущего круга изменяется величина подачи: чем больше угол, тем величина подачи больше, а класс шероховатости шлифованной поверхности меньше.

n Шлифование способом продольной подачи переменяется для шлифования валов, поршней и др. деталей цилиндрической формы без буртиков. Шлифуемая деталь поступает с одной стороны, а выходит с другой.

n Шлифование способом поперечной подачи (способом врезания) осуществляется поперечной подачей ведущего круга по направлению к шлифующему кругу. Перед этим деталь укладывается на опору сверху или сбоку. По окончании шлифования детали, когда достигнут необходимый размер, ведущий круг отводится, деталь снимается и закладывается новая.

n При этом способе оси ведущего и шлифующего кругов параллельны. Подача ведущего круга принимается от 0,003 до 0,01 мм на один оборот детали.

n Шлифование способом врезания применяется главным образом при обработке деталей с буртиком или имеющих форму конуса. Для шлифования конусных деталей ведущий круг заправляют на конус, при этом опору (нож) устанавливают наклонно (под углом).

n Кругло-шлифовальные и бесцентрово-шлифовальные станки легко автоматизируются и встраиваются в автоматические линии.

n 14.Обработка валов на бесцентрошлифовальных станках

n

n В настоящее время в крупносерийном и массовом производстве широко применяются бесцентровые кругло шлифовальные станки. Благодаря жесткости системы станок - инструмент - деталь при работе на этих станках можно применять значительно более высокие режимы шлифования, что повышает производительность; кроме того, при этом способе шлифования вспомогательное время резко сокращается и составляет не более 2-3% машинного. Важным преимуществом бесцентрового шлифования является также высокая стабильность размеров шлифуемых деталей. В процессе шлифования на бесцентрово-шлифовальном станке деталь проходит между двумя абразивными кругами 2 и 3 (рис. 81) и опирается на нож 1, причем центр шлифуемой детали обычно «находится несколько выше центров кругов. Круг 3 является ведущим и вращается со скоростью 10-50 м/мин. Шлифование производится кругом 2, который вращается с окружной скоростью 30-35 м/с.

n

n

n

n Ввиду того, что сила резания при шлифовании возрастает с уменьшением окружной скорости круга, сила сцепления шлифуемой детали с ведущим кругом значительно больше, чем с шлифовальным. Кроме того, ведущие круги всегда изготовляются на вулканитовой связке, что еще больше усиливает силу трения между кругом и деталью. Вследствие этого скорость вращения шлифуемой детали только на 1-3% больше скорости вращения ведущего круга.

n В зависимости от геометрической формы шлифуемых деталей применяются два вида бесцентрового шлифования: шлифование с продольной подачей и шлифование с поперечной подачей (врезное).

n Гладкие цилиндрические детали или ступенчатые, у которых обрабатывается больший диаметр, шлифуются с продольной подачей. Врезным шлифованием обрабатываются детали, имеющие буртики или выступы, а также ступенчатые и фасонные поверхности.

n При шлифовании с продольной подачей ведущий круг устанавливается так, что его ось наклонена к оси шлифовального круга. Опорная поверхность ножа остается параллельной оси шлифовального круга. Вследствие наклона оси ведущего круга шлифуемая деталь, помимо вращения, получает также продольное перемещение. Величина продольного перемещения тем больше, чем больше угол а наклона ведущего круга. При шлифовании коротких деталей угол наклона берется от 1 до 2,5°, длинных изделий - от 1,2° до 3,5°, при шлифовании прутков - от 3° до 4,5.° При чистовом шлифовании с продольной подачей угол наклона нужно уменьшить на 20-25%.

n При бесцентровом шлифовании с продольной подачей припуск снимают за несколько проходов. При черновом шлифовании за один проход снимается 0,1 - 0,15 мм, при чистовом - 0,02-0,03 мм.

n При бесцентровом шлифовании способом врезания (рис. 82) операции выполняются в следующем порядке: ведущий круг 1 отводится от шлифовального круга 3 и на направляющий нож 4 укладывается шлифуемая деталь вплотную к упору 2, служащему также выталкивателем. Затем вручную или автоматически включается быстрый подвод ведущего круга и рабочая подача его, составляющая 0,3- 1,2 мм/мин.

n Способ врезания

n

n Ось ведущего круга при бесцентровом шлифовании с поперечной подачей располагается параллельно оси шлифующего круга, а в тех случаях, когда необходимо, чтобы шлифуемая деталь была несколько прижата к упору, ее устанавливают под углом 0,5-1°.

n Бесцентровые круглошлифовальные станки при массовом производстве, как правило, оснащаются специальными загрузочными устройствами и работают, как автоматы.

n При массовом производстве деталей с отверстием, концентричным наружной поверхности, применяется бесцентровое внутреннее шлифование (рис. 83). Шлифуемая деталь 3 устанавливается на опорный ролик 1 и ведущий ролик 4, после чего поворотом прижимного ролика 2 фиксируется ее положение. Вращение детали сообщается посредством силы трения от приводного ролика, который вращается от специального привода.

n Опорный и прижимной ролики получают вращение от шлифуемой детали.

n

n В отличие от обычных внутришлифовальных станков на бесцентрово-шлифовальных станках направление вращения шлифуемой детали совпадает с направлением вращения шлифовального круга.

n В осевом направлении деталь фиксируется опорной втулкой, которая вращается с такой же угловой скоростью, как и деталь.

n При бесцентровом внутреннем шлифовании удается довольно легко автоматизировать процесс шлифования, благодаря чему достигается высокая производительность. Вместе с тем, благодаря отсутствию сложных зажимных устройств, повышается точность обработки.

n Однако такой результат достигается в случае, когда наружная поверхность шлифуемой детали строго цилиндрична и опорный торец перпендикулярен оси детали. Кроме того, требуется повышенная точность изготовления и монтажа роликов 1, 2, 4.

n В связи с этими обстоятельствами, а также с относительной сложностью переналадки применение бесцентрового внутреннего шлифования в мелкосерийном производстве нецелесообразно.

n

n 15.шлифование валов гибкими кругами с графитовыми наполнителями

n 1. шлифование кругами с графитовыми наполнителями – электрокорунд корунд на бакелитовой основе, М28 – зернистость (микропорошки), используют при снятии 0,01..0,03 мм Rа до 0, 025, обычно 0,4. (слайд 60-61)

2. шлифование гибкими кругами – полирование и доводочные операции, круг в процессе обработки принимает форму детали. Для этого круг делают на резиновой связке с добавлением искусственных смол, абразив – электрокорунд корунд нормальный, работают с СОЖ и без и выпускаются 4-х степеней эластичности. Чем жестче круг тем больший припуск снимается. V<=18 м/с – т.к. они обладают низкой прочностью. Обеспечивает высокую чистоту обрабатываемой поверхности, а так же исправляется точность геометрической формы.

3. шлифование абразивной лентой – осуществляется либо при свободном натяжении ленты, либо путем ее поджима к обрабатываемой поверхности специальным роликом. Абразивные ленты бывают на бумажной основе (без СОЖ, 16 м/с) и на тканевой основе (26 м/с). Преимущества абразивной ленты: станки дешевле и занимают меньшую площадь, обслуживание и работа станка более просты и безопасны (соответственно). Круг в процессе работы изнашивается, а соответственно падает производительность обработки. В тоже время имеются следующие недостатки: трудно достичь высокую точность, трудно обрабатывать уступы, сложность механизации и автоматизации ПП. (слайд 62-64)

4. шлифование алмазными кругами – для тонкого шлифования наружных поверхностей, корпус металлический, а на него нанесён алмазоносный слой. Слой состоит из алмазов и связки (металлическая или органическая). Круги изготавливают: 25, 50, 100% концентрации. Концентрация – содержание алмаза в мг/мм3 алмазоносного кольца. При 100% - 1мм3 включает 0,879 мг алмаза, что соответствует 0,00439 карата. 1 карат – 200 мг. Зернистость алмазного круга выбирается в зависимости от требуемой шероховатости поверхности, но в тоже время крупнозернистые круги обеспечивают более высокую производительность. Металлическая связка рекомендуется для предварительного шлифования, стекла и керамики. На органике – доводка деталей из хрупких и высокопрочных материалов. (СОЖ обязательна). Достоинства: высокая стойкость, производительность, низкая шероховатость поверхности. Недостатки: высокая стоимость; в процессе обработки, в зависимости от материала, могут засаливаться. Ленточное шлифование

К основным преимуществам этого процесса (слайд 62-63) относятся: высокая производительность благодаря большой режущей поверхности, легкая приспосабливаемость к условиям обработки, обеспечение достаточно высокой точности и чистоты, относительная простота конструкции станков, отсутствие необходимости в балансировке и правке лент, возможность их быстрой и легкой замены, обеспечение более равномерной отделки поверхности с приложением меньшего усилия и меньшей опасностью прижогов обрабатываемой поверхности по сравнению с обработкой кругами.

Ленты, обладая большой эластичностью, позволяют успешно обрабатывать разнообразные поверхности, в том числе сложные криволинейные поверхности с образующими переменного вида.

Абразивные ленты могут изготовляться из шлифовальной шкурки путем ее разрезания на полосы требуемой ширины и склеивания концов либо путем нанесения клея и абразивных зерен на бесконечную тканевую, бумажную или другую основу.

Для обработки абразивными лентами создано большое количество разнообразных станков.

При ленточном шлифовании натянутая между шкивами бесконечная лента движется с большой скоростью, соответствующей принятой скорости резания, а обрабатываемая заготовка получает те или иные движения подачи в зависимости от вида шлифования. В месте контакта с заготовкой лента поддерживается роликом, плитой или копиром, воспринимающими усилия прижима детали к рабочей поверхности ленты.

n 16.тонкое алмазное точение

n При тонком (алмазном) точении и растачивании снимается стружка весьма малого сечения, порядка 0,01-0,02 мм2, при высоких скоростях резания. В качестве режущего инструмента используются алмазные или твердосплавные резцы.

n Точность размеров, обеспечиваемая этим методом обработки стальных и чугунных деталей, лежит в пределах 2-го класса, а для деталей из цветных металлов и сплавов при условии тщательной настройки станка - в пределах 1-го класса точности. Погрешности формы (овальность, конусность) не превышают ½ допуска. Чистота поверхности при обработке стальных и чугунных деталей соответствует 8-му классу, деталей из цветных металлов и сплавов - 9-му классу, а в некоторых случаях при обработке алмазным резцом - 10-му классу по ГОСТу.

n Тонкое точение и растачивание применяются главным образом для обработки деталей из цветных металлов и сплавов, а также для обработки чугунных и незакаленных стальных деталей, которые должны удовлетворять указанным выше требования к точности и чистоте поверхности и особенно - к точности направления и относительного положения оси отверстия.

n Алмазные резцы применяются только для обработки деталей из цветных металлов. Для изготовления таких резцов используются алмазы размером от 0,5 до 1 карата, предпочтительно сорта «бортс». Крепление алмаза в державке - механическое (Рис.1.); оно находит применение в резцах для точения и вставках к расточным борштангам большого размера. Для малых вставок к борштангам алмазы с двумя плоскопаралельными гранями вставляют в точно фрезерованные пазы и затем запаивают медным или латунным припоем.

n

n Рис.1. Механическое крепление алмаза в державке: 1-алмаз; 2-прижимная планка; 3-цилиндрическая опора; 4-державка; 5-свинцовая пломба; 6- винт; 7 - шаровая опора.

n Шлифовка у алмазов режущих граней трех видов (Рис.2.) производится посредством чугунного диска, шаржированного алмазной пылью; задний угол должен лежать в пределах 5-10°, а передний - в пределах 0-5°. Стойкость алмазных резцов 200-400 час.; допускаемое число переточек 6-10. При обработке прерывистых поверхностей и при случайных ударах возможно выкрашивание режущей кромки.

n Твердосплавные резцы используются при обработке стальных и чугунных деталей и деталей из цветных металлов и сплавов. Для резцов применяют следующие марки пластинок: ВК3 и ВК6 - для обработки чугуна и твердых цветных сплавов; ВК8 - для латуни и баббитов, Т15К6 и особенно часто Т30К4 - для обработки сталей. Пластинки твердого сплава крепятся пайкой. Резцы обязательно доводятся на чугунных дисках пастой из карбида бора (70% карбида бора, 30% парафина).

n

n Рис.2. Виды заточки поверхности грани алмазных резцов: а-для точения и растачивания; б-с несколькими фасетами - для точения (для растачивания применяется в борштангах, позволяющих поворачивать вставку); в-для растачивания в цветных металлах.

n Геометрия твердосплавных резцов для тонкого точения и растачивания приведена на Рис.3.

n

n Рис.3. Геометрия твердосплавных резцов для тонкого точения и растачивания.

n Тонкая регулировка резца достигается вспомогательным инструментом специальной конструкции (Рис.4 и 5.).

n

n Рис.4. Борштанга с эксцентрической регулировкой резца: 1-кольцо, навинченное на шпиндель станка; 2- хвостовик; 3-зажимное кольцо; 4-корпус борштанги; 5-резец; 6-зажимной болт; 7-винт для грубой регулировки резца.

n

n

n Рис.5. Расточная головка: 1-корпус; 2-резец; 3-ползушка для перемещения резца; 4-гайка к регулировочному винту; 5-винт.

n Стойкость твердосплавных резцов - от 4 до 8 час.

n Тонкое точение и растачивание производятся обычно без охлаждения. В некоторых случаях, с целью лучшего удаления стружки, обработка ведется с охлаждением водно-масляными эмульсиями. Подача охлаждающей жидкости должна быть непрерывной во избежание растрескивания и выкрашивания режущего лезвия резца, особенно алмазного.

n Припуски для тонкого точения и растачивания приведены на Рис.6.

n

n Рис.6. Припуски для тонкого точения и растачивания.

n Как правило, весь припуск снимается за один проход. Если предварительная обработка недостаточно точна, то тонкое точение и растачивание производятся в два прохода, причем при первом проходе снимается не менее 2/3 общего припуска.

n Режимы резания при тонком точении и растачивании приведены на Рис.7.

n

n Рис.7. Режимы резания при тонком точении и растачивании.

n Тонкое точение производится на обычных быстроходных токарных и на специальных станках.

n На обычных токарных станках получить высокую чистоту обработанной поверхности невозможно из-за вибраций, обусловленных зубчатыми передачами.

n Для тонкого растачивания используются специальные станки: вертикальные одношпиндельные или сходные с ними, вертикальные многошпиндельные специальные для обработки блоков цилиндров автомобильных двигателей, горизонтальные односторонние и двухсторонние одношпиндельные и многошпиндельные.

n 17.Супер и микрофиниширование цилиндрических поверхностей

n

n СУПЕРФИНИШИРОВАНИЕ

n

n Суперфиниширование применяют для уменьшения шероховатости поверхности, оставшейся от предыдущей обработки. При этом изменяются высота и вид микровыступов, обработанная поверх-

n ность имеет сетчатый рельеф, а каждый микровыступ округляется и поверхность становится очень гладкой. При работе возникают более благоприятные условия взаимодействия трущихся поверхностей.

n

n

n Суперфинишированием обрабатывают плоские, цилиндрические (наружные и внутренние), конические и сферические поверхности из закаленной стали, реже из чугуна и бронзы. Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Характерным для уперфиниширования является колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5–3,0)⋅105 Н/м2 и в присутствии смазки малой вязкости. Схема обработки наружной цилиндрической поверхности прижведена на рис. 7.10. Плотная сетка микронеровностей создается

n сочетанием трех движений: вращательного Sкр заготовки, возвратно-поступательного Sпр и колебательного брусков со скоростью V. Амплитуда колебаний брусков составляет 1,5–6,0 мм, а частота 400–1200 колебаний в минуту. Движение Sпр ускоряет процесс съема металла и улучшает однородность поверхности. Бруски, бу-дучи подпружиненными, самоустанавливаются по обрабатываемой поверхности.

n Суперфиниширование – отделочный метод обработки наружных поверхностей мелкозернистыми абразивными брусками, совершающими колебательные движения с амплитудой 2…5 мм и частотой до 2000 двойных ходов в минуту. Применяют суперфиниширование (рис. 20, б) для отделочной обработки трущихся поверхностей, когда необходимо повысить их эксплуатационные свойства. Это достигается благодаря обеспечению малой шероховатости (вплоть до Rа 0,01); уменьшению погрешностей формы до 0,03 мкм; нанесению на поверхность оптимального микрогеометрического рисунка; сглаживанию верхушек микронеровностей (увеличению площади фактической опорной поверхности). К преимуществам суперфиниширования можно отнести простоту применяемого оборудования; возможность использования универсальных токарных или шлифовальных станков и головок-вибраторов, высокую производительность и простую автоматизацию процесса. Суть процесса состоит в микрорезании обрабатываемой поверхности одновременно большим числом мельчайших абразивных зерен (до 10000 зерен/мм2). При этом снимаются тончайшие (до 0,01 мм) стружки, скорость съема металла достигает 1…2 мкм/с. Большинство зерен не режет, а пластически деформирует металл, при этом сглаживаются микронеровности поверхности, и она приобретает зеркальный блеск. Основными рабочими движениями являются вращение заготовки (Dокр); возвратно-поступательное колебательное движение бруска (Dкол) и движение продольной подачи (Dsпр). Иногда на брусок воздействуют дополнительным ультразвуковыми колебаниями, что приводит к увеличению скорости съема металла и самозатачиванию брусков. Цикл обработки поверхности суперфинишированием складывается из времен: удаления исходной шероховатости T1, резания Т2, перехода от резания к трению Т3, полирования Т4. Как правило,

| Т1 = (0,15…0,20)Тц; Т2 = (0,4…0,5)Тц; Т3 = (0,20…0,25)Тц; Т4 = (0,20…0,25)Тц, | (10) |

n где Тц – время цикла.

n Развитием метода суперфиниширования является микрофиниширование, характеризуемое большими давлениями на брусок и жесткой фиксацией брусков, что значительно уменьшает погрешности предшествующей обработки.

n 18. Полирование валов..

n Назначение. Полирование выполняют для повышения чистоты и блеска поверхностей, а также подготовки их под электролитическое покрытие хромом или никелем.

n Инструменты. На токарных станках полирование осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные пластичные металлы обрабатывают корундовыми шкурками, чугун и хрупкие материалы — шкурками из карбида кремния. Зернистость шкурки (размер абразивных зерен в сотых долях миллиметра) принимается в зависимости от требуемой чистоты обрабатываемой поверхности в пределах 50—3;

n Приемы работы. Кусочек шкурки удерживают пальцами правой руки или обеими руками за ее концы (рис. 199, а), прижимают к вращающейся, детали и перемещают возвратно-поступательно вдоль полируемой поверхности. Удерживать шкурку рукой в обхват нельзя, так как она может намотаться на деталь и защемить пальцы.

n При полировании стоят у станка так же, как при опиливании, примерно под углом 45° вправо к оси центров станка. Передний конец шкурки удерживают левой рукой, противоположный — правой.

n Полирование выполняют последовательно несколькими шкурками с постепенным уменьшением их зернистости.

n Цилиндрические поверхности удобно полировать жимками (рис. 199, б). Они состоят из двух деревянных брусков, соединенных на одном конце кожей или металлическим шарниром. Во внутренние радиусные углубления брусков укладывается шлифовальная шкурка. Обрабатываемую поверхность охватывают жимком, который удерживают руками, и выполняют полирование действиям:: аналогичными вышеописанным.

n При полировании деталь сильно нагревается и удлиняется. Поэтому, когда она поджата центром, надо периодически проверять, насколько туго он зажат, и, если требуется, немного ослабить.

n Режим работы. Для получения лучшей чистоты поверхности число оборотов детали должно быть возможно большим. При окончательном полировании поверхность детали рекомендуется слегка смазать маслом или натереть шкурку мелом.

n

n 19.анодно – механическая обработка

n Анодно-механическая обработка

n Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным иэлектрохимическим методами.

n Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита (водный раствор жидкого натриевого стекла). Рабочие движения, как при механической обработке резанием. Электролит в зону обработки подают через сопло.

n Схема анодно-механической обработки

n При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке.

n При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается. Продукты электроэрозии и анодного растворения удаляют  ся при относительных движениях инструмента и заготовки.

ся при относительных движениях инструмента и заготовки.

n Этим способом обрабатывают заготовки из высокопрочных и труднообрабатываемых сплавов, вязких материалов.

n Этим способом разрезают заготовки на части, прорезают пазы и щели, обрабатывают поверхности тел вращения, шлифуют плоские поверхности и поверхности, имеющие форму тел вращения, полируют поверхности, затачивают режущий инструмент.

n 20.обработка валов методами поверхностного пластического деформирования

n Поверхностное пластическое деформирование, осуществляемое при температурах, меньших температуры рекристаллизации [20] - технологически простой и эффективный метод улучшения свойств поверхностного слоя деталей - находит широкое применение в производственной практике. Применение ППД позволяет при минимальных затратах повысить сопротивление усталости [36-41], износостойкости [8, 70], сопротивление усталости в коррозионной среде [20, 69], получать минимальную шероховатость поверхности без существенного изменения размеров и исключение насыщения слоя абразивом [15, 50, 63, 93], повышать прирабатывае-мость [63-66]. Простота метода, дешевизна делают его пригодным для всех металлов и сплавов (исключение составляет олово и некоторые другие металлы, у которых температура рекристаллизации ниже комнатной) и практически доступным для упрочнения деталей любой конфигурации. Кроме того, механические способы упрочнения поверхностным наклёпом имеют еще ряд преимуществ перед другими методами поверхностного упрочнения: границы наклёпанной поверхности не являются зонами пониженной прочности (перенаклёп, как вредное явление, не рассматривается), как это, например, имеет место при поверхностной закалке и некоторых других методах; эффективность наклёпа значительно меньше зависит от режима обработки, чем это имеет место при других видах поверхностного упрочнения; возможность создавать упрочнённые слои металла в широких пределах - от 0,28 мм при гидродробеструйной обработке до 40-50 мм при взрыве; при повышении сопротивления усталости ударная вязкость материала снижается значительно меньше, чем при других методах поверхностного упрочнения. Упрочняются ППД как детали малых, так и очень крупных размеров.

n Поверхностное пластическое деформирование эффективно прежде всего как средство повышения сопротивления усталости деталей. Пределы выносливости деталей с концентраторами напряжений могут быть повышены за счет ППД в 1,5-2 раза, резьбовых деталей различных размеров и шпоночно-прессовых соединений - в три и более раза. Во много раз повышается долговечность упрочнённых ППД деталей. Так, упрочнение дробеструйным наклёпом позволяет увеличить срок службы сварных швов на 310 %, коленчатых валов двигателей - на 900 %, спиральных пружин - на 1370 %, рессор грузовых автомобилей - на 1200 %, крупномодульных зубчатых колёс - на 1400 %, рессор легковых автомобилей - на 400 %.

n В настоящее время широко применяется упрочнение осей вагонов и локомотивов, коленчатых валов, штоков штамповочных молотов, валов и осей тяжёлых мостовых кранов, деталей самолётов (опоры узла крыла, детали шасси, обшивка и др.), всевозможных рессор и пружин, сварных деталей и конструкций, рам мощных прессов, зубьев зубчатых колёс, резьб колонн, валков и т.п. Экономическая эффективность упрочнения ППД создаётся в основном большим сроком эксплуатации и, как следствие этого, сокращением расхода запасных частей, заменой дорогостоящих легированных сталей более дешёвыми, уменьшением расхода металла и снижением веса машин. Это особенно важно в связи с ужесточением требований к материалоёмкости конструкций.

n Разработаны и успешно применяются в производственной практике многочисленные способы упрочнения деталей машин и элементов конструкций поверхностным пластическим деформированием. Отличаются они в основном схемой силового воздействия деформирующего элемента на обрабатываемую поверхность. По этому признаку можно выделить восемь групп процессов ППД (рис. 2.2) [92]. К ним относятся группы статического и деформирующего ППД, ударной обработки с различной свободой ориентации деформирующих элементов и комбинированных способов.

n Способы статического ППД предполагают создание деформационного усилия от инструмента путём непрерывного контакта с деталью, а динамические - ударное действие на деталь рабочих тел или инструмента. Динамические способы имеют определённые преимущества и могут применяться в случаях, когда статические способы применить нельзя.

n Способ поверхностного пластического деформирования выбирается в зависимости от формы и размеров детали. Детали небольших размеров, малой жёсткости или сложной формы (пружины, рессоры, мембраны, шлицевые валы, зубья зубчатых колёс, сварные соединения и т.п.) обычно подвергаются наклёпу дробью. При дробеструйной обработке толщина упрочнённого слоя незначительна и может достигать 0,5-0,8 мм. После дробеструйной обработки, как и после других способов ППД, поверхность детали дальнейшей механической обработке не подлежит. Для упрочнения деталей дробью необходимы специальные закрытые аппараты, в которых можно обрабатывать детали сравнительно небольших размеров. Быстрый износ дроби и отдельных деталей дробемёта делает этот способ дорогим и применяется он лишь в тех случаях, когда невозможно применить другие способы ППД (упрочнение деталей сложной конфигурации) или когда нет необходимости детали небольших поперечных размеров упрочнять на глубину более одного миллиметра. Для упрочнения деталей типа тел вращения широкое применение находит обкатывание роликами с помощью одно-двух- или трёхро-ликовых приспособлений или шариками, т.е. наклёп путём вдавливания в обрабатываемую поверхность катящегося по ней ролика или шарика. Однако на практике технологически сложно упрочнить деталь больших размеров обкатыванием роликами или шариками из-за недостаточности рабочих усилий, допускаемых самыми крупными станками, а обработка с подачей затрудняется невозможностью размещения достаточно жёсткого и громоздкого приспособления.

n Следует отметить, что при упрочнении крупных деталей обкатыванием роликами бывает необходимо создать большие статические нагрузки, достигающие 30-65 кН [6, 66]. Обкатыванию роликами или шариками подвергаются самые различные детали диаметрами до 500-850 мм.

n Чеканка специальными бойками осуществляется путём ударного воздействия на упрочняемую поверхность. Эффективность данного способа упрочнения является весьма высокой. Чеканка может применяться для упрочнения как цилиндрических, так и плоских деталей.

n Обкатывание деталей вибрирующим роликом, предложенное Ю.Г. Шнейдером [94], совмещает процессы обкатывания и чеканки роликом, находящимся одновременно под воздействием статического усилия силового механизма и динамической нагрузки, что делает этот способ более универсальным, чем предыдущие. Обкатывание вибрирующим роликом целесообразно применять для крупных деталей, так как позволяет получать значительную толщину упрочнённого слоя без больших статических усилий с использованием простых чеканящих устройств. Этот метод весьма успешно применяется для упрочнения крупных резьбовых соединений [41, 66].

n Для упрочнения деталей из титановых сплавов небольших размеров может быть использована гидродробеструйная обработка, позволяющая получать упрочнённый слой толщиной до 0,28 мм. При этом в зависимости от режимов упрочнения и конструктивной формы упрочняемой детали предел выносливости повышается в 2-3 раза [66].

n Центробежно-шариковый способ упрочнения применяется для окончательной поверхностной обработки таких деталей, как коленчатые валы, гильзы цилиндров, поршневые кольца, вкладыши подшипников, торсионные валы. Этим способом можно обрабатывать как внутренние, так и наружные поверхности деталей из чёрных и цветных металлов. Способ упрочнения отличается высокой производительностью и не требует сложного оборудования. Шероховатость поверхности при центробежно-шариковой обработке снижается на один-два класса. Глубина наклёпа на мягких материалах может быть в пределах 0,8-1,5 мм, а на материалах средней твёрдости - 0,4-0,8 мм.

n В производственной практике находят широкое применение различные комбинированные способы упрочнения (что уже отмечалось ранее): ППД в сочетании с поверхностной закалкой, химико-термической или термической обработкой. Поверхностное пластическое деформирование весьма эффективно для деталей в зонах обрыва закалённого слоя. Так, обкатывание галтелей коленчатых валов из высокопрочного ферритного чугуна с поверхностно закалёнными шейками повысило предел выносливости по сравнению с поверхностно закалёнными необкатанными на 210 %; и по сравнению с незакалёнными - на 190 %. Комбинированное упрочнение наиболее эффективно, однако оно и более трудоёмко, и его целесообразно использовать, где это возможно, для ответственных деталей и в случаях, когда традиционная технология не обеспечивает требуемых эк-сплутационных свойств.

n Эффективность упрочнения деталей при ППД взаимосвязана с процессами, протекающими в металле при его упругопластической деформации.

n 21.алмазное выглаживание

n Алмазное выглаживание используется с целью получения высокого качества поверхностного слоя деталей и повышения их эксплуатационных свойств. Им можно обрабатывать детали из углеродистых, легированных и закаленных на разную твердость сталей, чугунов, алюминиевых сплавов, бронзы, латуни и т.д.

n Алмазное выглаживание представляет собой процесс пластического деформирования исходного микропрофиля под действием усилия, приложенного к алмазу (или другому сверхтвердому материалу). Пластическая деформация металла приводит и сглаживанию микрогребешков обрабатываемой поверхности и заполнению впадин микропрофиля объемом сдеформированных гребешков.

n Специфические свойства инструментального материала при алмазном выглаживании обеспечивают высокую твердость, малый коэффициент трения при работе по металлической поверхности, значительную износостойкость, хорошую теплопроводность и термостойкость. Кроме того, алмаз легко полируется до шероховатости Rа = 0,02-0,08 мкм. Все эти свойства алмаза позволяют обрабатывать ППД любые материалы с различной твердостью (до 62-63 НRСэ и выше).

n Выглаживанием можно получить шероховатость обработанной поверхности Rа = 0,08-0,32 мкм, при этом образуется наклепанный слой, глубина распространения которого достигает нескольких десятых миллиметров, а степень упрочнения составляет от 40 до 200%; в упрочненном слое наводятся сжимающие остаточные напряжения, достигающие 700-900 МПа. Все эти характеристики поверхностного слоя позволяют значительно увеличить износостойкость, контактную усталостную прочность, коррозионную стойкость и др.

n Использование в качестве деформирующего элемента алмаза с радиусом закругления 0,5-3 мм требует малых усилий деформирования, в связи с чем выглаживанием можно обрабатывать детали с небольшой толщиной стенок (до 0,5 мм) и небольшими диаметрами (4-5 мм).

n Алмазный выглаживающий инструмент обладает весьма высокой стойкостью, достигающей 40-50 ч машинного времени, что способствует экономической эффективности процесса алмазного выглаживания. Алмазный инструмент выполняется в виде цилиндрической державки из стали 12ХН3А или 40Х и закрепленного в ней с помощью пайки кристалла алмаза. Рабочая поверхность выглаживателя может иметь форму сферы, цилиндра, кругового тора или конуса. Наиболее распространенной в силу ее универсальности является сферическая форма. Она применяется для выглаживания наружных, внутренних и торцовых поверхностей.

n Алмазный выглаживающий инструмент со сферической рабочей поверхностью выпускается с размерами радиусов сферы от 0,5 до 4 мм через 0,5 мм. Для его изготовления используются природные кристаллические алмазы, а также синтетические алмазы, представляющие собой поликристаллы размером до 5-6 мм. Алмазное выглаживание может осуществляться инструментами с жестким и упругим контактом деформирующего элемента с обрабатываемой поверхностью.

n Алмазные выглаживатели для обработки наружных цилиндрических поверхностей: а – с жестким контактом алмаза с обрабатываемой поверхностью; б – с упругим контактом алмаза с обрабатываемой поверхностью

n Высокая чувствительность к величине натяга при жестком закруглении выглаживателя приводит к определенным ограничениям жесткости системы СПИД и величины биения обрабатываемой поверхности. Инструментом с жестким закреплением следует работать на станках с повышенной жесткостью при минимальной величине биения шпинделя (не более 0,015 мм). Выглаживание этим инструментом рекомендуется применять для обработки высокоточных деталей и выполнять за одну установку с предварительной обработкой под выглаживание.

n При обработке с упругим контактом деформирующего элемента поверхности необходимое усилие деформирования устанавливается посредством пружины. В этом случае деформирующее усилие поддерживается почти постоянным в процессе обработки, так как при наличии даже сравнительно большого биения обрабатываемой поверхности изменения радиальных усилий будут незначительны.

n Значения радиусов рабочей части алмазного инструмента

n

| Обрабатываемый материал | Твердость | Рекомендуемый радиус алмаза, мм |

| Закаленные и цементируемые стали | 60-65 HRC | 1,0-1,5 |

| Термически обработанные стали | 35-50 HRC | 1,5-2,0 |

| Сырые и термоулучшенные стали | 300 НВ | 2,0-2,5 |

| Цветные металлы и сплавы | - | 2,5-3,5 |

n

n 22.притирка наружных поверхностей тел вращения

n Притирку деталей и наружных поверхностей тел вращения производят инструментом - притиром с нанесенной на его поверхность пастой, состоящей из мелкого абразивного порошка, смешанного со связующей, обычно химически активной жидкостью

n Притиры изготовляют чаще всего из чугуна или бронзы. Однако в некоторых случаях применяют притиры из красной меди, свинца и других мягких материалов

n Притирку можно осуществлять из двух способов

n 1) предварительно шаржированным притиром;

n 2) нешаржированным притиром

n Шаржирование притира заключается во внедрении в его поверхность абразивных зерен.

n Наружные поверхности вращения можно обрабатывать притиркой на обычных токарно-центровых станках ручными притирами в виде жимков или па особых притирочных станках. Жимки применяют только при малых программах выпуска

n Притирочные станки в ограниченной мере используют в производственных цехах для окончательной отделки очень точных цилиндрических поверхностей мелких деталей Эти станки снабжены двумя чугунными дисками, помещенными на вертикальные шпиндели (фиг 70). Нижний диск жестко закреплен на нижнем шпинделе станка, верхний - закреплен шарнирно, чтобы он мог само улавливаться на плоскости нижнего диска.

n Число оборотов верхнего и нижнего шпинделей различно.

n Между дисками расположен подвижной сепаратный диск (обойма) с прорезанными в нем окнами, в которые закладывают обрабатываемые детали.

n Сепараторному диску эксцентриковым механизмом придается круговое движение вокруг оси, расположенной эксцентрично по отношению к оси нижнего диска. Поэтому обрабатываемые детали, заложенные в сепаратор, не только катятся между притирочными дисками, но и перемещаются вдоль своих осей. Вследствие этого, а также из-за различия окружных скоростей притирочных дискоз между ними и обрабатываемыми деталями происходит относительное скольжение и с поверхности деталей снимается металл.

n При обработке на таких станках получаются сложные траектории движения абразивных зерен по обрабатываемой поверхности. Этим обеспечивается отчасти высокая чистота обработки.

n Для притирки применяют абразивные порошки (наждак, корунд, окись железа - крокус, окись хрома и др.), смешанные с маслом, или особые пасты (пасты ГОН), состоящие из абразивных порошков и химически активных веществ. При применении паст процесс притирки ускоряется. В этом случае абразивными зернами удаляется мягкая пленка, окисленная химически активными веществами, входящими в состав пасты.

n Притиркой можно достичь очень высокой точности (1-й класс и выше) и высокой чистоты обработки (14-й класс). Однако этот способ является малопроизводительным и к нему прибегают только в тех случаях, когда другими способами нельзя обеспечить требуемой точности и чистоты обработки (доводка измерительных калибров и т. п.).

n При притирке снимаются очень малые слои металла (0,005-0,010 мм) и этим способом, очевидно, нельзя исправить существенные погрешности в форме и размерах поверхности.

n Разновидностью притирки является доведение двух сопрягающихся деталей до нужной плотности соприкосновения. Это производится трением одной детали о поверхность другой в присутствии абразивного порошка или абразивной пасты (например, притирки крана к его гнезду, притирка клапана к его седлу и т. д.). Притирка такого рода относится по существу к слесарным работам.

Date: 2016-07-22; view: 1643; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |