Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Взаимное влияние на уровне сопряжения

Взаимное влияние технического состояния сопряженных деталей особенно ярко проявляется на подшипниках коленчатого вала и цилиндро-поршневой группы двигателя. Давление в системе смазки двигателя снижается с увеличением зазоров в подшипниках коленчатого вала из-за изнашивания деталей. Пониженное давление масла приводит к повышению интенсивности изнашивания деталей сопряжения из-за пониженной несущей способности масляного клина между ними, то есть повышения вероятности контактирования микронеровностей. Это также приводит и к повышению интенсивности усталостного выкрашивания антифрикционного слоя вкладышей и изменения геометрической формы шеек коленчатого вала.

Возрастание площади усталостного выкрашивания антифрикционного слоя вкладышей в процессе эксплуатации приводит к снижению площади рабочей поверхности, а, следовательно, к росту давления на поверхности трения, что, в конечном итоге, приводит к повышению интенсивности изнашивания и изменения геометрической формы деталей сопряжения.

Возрастание в процессе эксплуатации двигателя овальности шеек коленчатого вала повышает динамичность работы сопряжения за счет более частого нарушения масляного клина между шейкой и вкладышами по сравнению с шейкой, имеющей форму правильной окружности. Это ведет к тому, что с увеличением овальности шеек происходит возрастание как амплитуды нагрузки при контакте, так и количества циклов нагружения фрикционных связей, что повышает интенсивность изнашивания и изменения геометрической формы деталей сопряжения.

В цилиндро-поршневой группе после замены поршневых колец новые кольца работают с гильзой, имеющей отклонения геометрической формы в основном в виде овальности. Овальность гильз цилиндров снижает фактическую площадь контакта колец с гильзами, что приводит к росту интенсивности изнашивания как колец, так и гильз.

При замене поршневых колец возрастает интенсивность их изнашивания и по высоте, так как зазор в сопряжении с поршнем увеличивается из-за износа поршневой канавки. Это приводит к увеличению расхода масла на угар по сравнению с первым комплектом колец.

Исходя из сказанного, а также с учетом полученных ранее зависимостей, с достаточной для практики точностью можно зависимость интенсивности изнашивания и усталостного разрушения от величины износа DS и изменения геометрической формы e (овальности) шеек коленчатого вала и гильз цилиндров принять линейной в виде

| (1.88) |

| (1.89) |

где a0 - интенсивность изнашивания в конце приработки, приведенная к началу эксплуатации; b - изменение a на единицу износа; a¢0 - интенсивность изнашивания при правильной (круглой) геометрической форме; b¢ - изменение a на единицу овальности.

Поскольку для динамически нагруженных сопряжений a и e возрастают по экспоненциальной зависимости (1.6), (1.28), то ресурс сопряжений после замены вкладышей (колец) будет сокращаться по зависимости

| (1.90) |

где l зо = (Sпр - S0) / a0; Sпр - предельный износ; S0- износ в конце приработки, приведенный к началу эксплуатации.

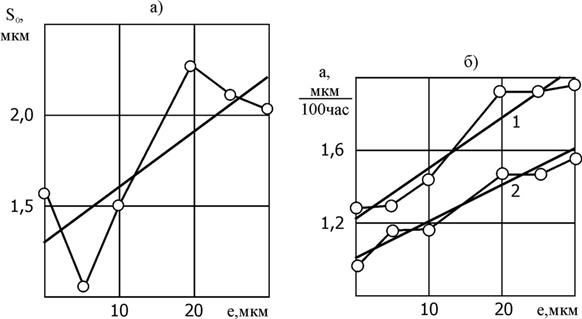

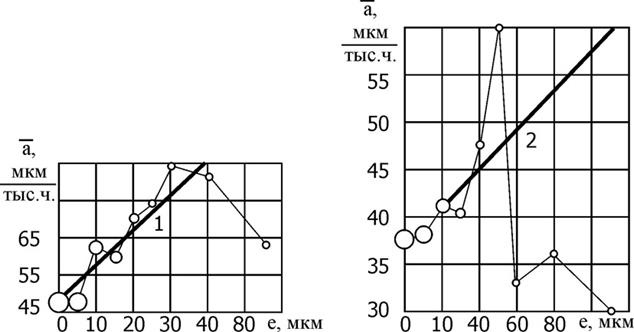

Зависимость интенсивности изнашивания от износа деталей (зазора в сопряжении) (1,88) подтверждена многочисленными исследованиями Ф.Н. Авдонькина. Для проверки зависимости интенсивности (скорости) изнашивания от овальности шеек коленчатого вала и гильз цилиндров были проведены экспериментальные исследования. В стендовых условиях были проведены исследования двигателя с различной исходной овальностью шатунных шеек коленчатого вала. Исходная овальность значительно повышает интенсивность изнашивания шеек как за время приработки, так и в процессе испытаний (Рис. 2.55). Особенно существенно влияние овальности шеек на интенсивность изнашивания вкладышей. В процессе стендовых испытаний об износе вкладышей судили по изменению зазора в шатунных подшипниках, который измеряли без разборки сопряжения. Зависимость зазора за время приработки и средней скорости изнашивания шеек от их исходной овальности приведены на Рис. 2.55.

После завершения стендовых испытаний двигателя и измерения износа и площади усталостного выкрашивания антифрикционного слоя вкладышей получена зависимость этих показателей от исходной овальности шеек (Рис. 2.57). Интенсивность овализации шеек также значительно зависит от исходной овальности шеек (Рис. 2.58). В целом увеличение овальности шеек коленчатого вала с 0 до 30 мкм снижает ресурс подшипников в 1,3 раза.

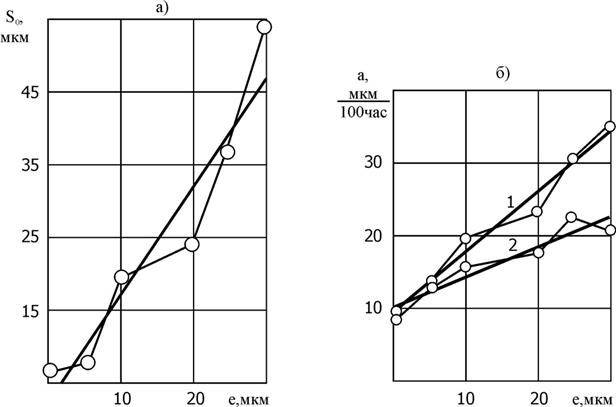

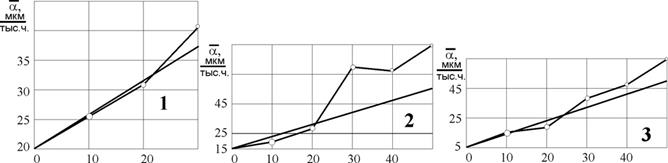

Аналогичные экспериментальные статистические данные получены и по влиянию овальности гильз цилиндров на скорость изнашивания гильз и поршневых колец (Рис. 2.59) и по влиянию овальности шатунных шеек коленчатого вала на скорость изнашивания шеек и вкладышей двигателей ЯМЗ-240Б (Рис. 2.60). Параметры этих зависимостей приведены ниже (Таблица 2.6).

Рис. 2.55. Изменение показателя приработки по среднему износу S0 (а) и средней интенсивности изнашивания шеек a (б) в зависимости от исходной овальности шеек:

1 - с учетом приработки; 2 - после приработки

Рис. 2.56. Изменение показателя приработки по зазору в шатунных подшипниках S0 (а) и средней интенсивности возрастания зазора a (б) от исходной овальности шеек:

1 - с учетом приработки; 2 - после приработки

Таблица 2.6

Параметры зависимости скорости изнашивания деталей

сопряжений от исходной овальности шеек коленчатого вала

и гильз цилиндров двигателей ЯМЗ-240Б

| Детали сопряжений | Параметры | ||

| a¢0 | b¢ | ra,e | |

| Шатунные шейки | 20,24 | 0,59 | 0,995 |

| Верхние вкладыши | 14,94 | 1,11 | 0,842 |

| Нижние вкладыши | 7,89 | 0,80 | 0,921 |

| Гильзы цилиндров (верхний пояс) | 48,44 | 0,47 | 0,843 |

| Верхние компрессионные кольца | 36,87 | 0,21 | 0,780 |

| Рис. 2.57. Зависимость площади выкрашивания (а) и износа (б) верхних (1) и нижних (2) вкладышей от исходной овальности шеек. |

Рис. 2.58. Зависимость показателя приработки по овальности eо (а) и средней интенсивности увеличения овальности ae (б) шатунных шеек от исходной овальности шеек.

Рис. 2.59. Зависимость средней скорости изнашивания  от овальности гильз e в неизношенном поясе (двигатель ЯМЗ-240Б):

от овальности гильз e в неизношенном поясе (двигатель ЯМЗ-240Б):

1 - гильз; 2 - верхних компрессионных колец

Рис. 2.60. Зависимость средней скорости изнашивания  вкладышей от исходной овальности e шатунных шеек двигателей ЯМЗ-240Б:

вкладышей от исходной овальности e шатунных шеек двигателей ЯМЗ-240Б:

1 - шатунных шеек; 2 - верхних; 3 - нижних вкладышей

Судя по величине коэффициента корреляции ra,e теснота связи статистических данных и линейной зависимости (1.89) высокая, а по величине коэффициента b¢, наибольшее влияние исходная овальность оказывает на скорость изнашивания верхних (наиболее нагруженных) вкладышей. Проверка коэффициентов на значимость показала, что влияние овальности на скорость изнашивания значимо, а не обусловлено действием случайных факторов.

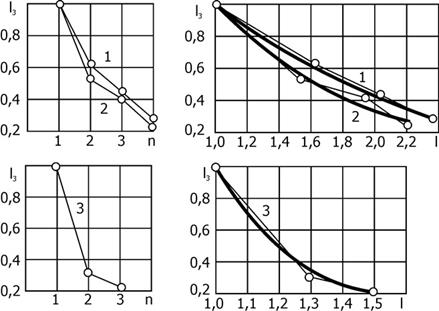

Указанное взаимное влияние приводит к сокращению ресурса подшипников, что экспериментально подтверждается эксплуатационными наблюдениями за двигателями ЗИЛ-130 десяти автобусов ЛАЗ-695Е, замену вкладышей, у которых производили по признакам износа и без перешлифовывания шеек коленчатого вала. В результате обработки данных получено, что после каждой замены пробег до следующей замены вкладышей сокращается (Рис. 2.61). Приведенные данные подтверждают справедливость экспоненциальной зависимости (1.90) ресурса деталей от наработки с начала эксплуатации.

Рис. 2.61. Зависимость наработки до очередной замены l3 шатунных - 1 и коренных - 2 вкладышей, деталей ЦПГ - 3 в долях от наработки до первой замены от номера замены n и наработки l с начала эксплуатации.

Date: 2016-05-24; view: 483; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |