Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Модуль №2 Ұңғыманы пайдалануға арналған машиналар және құралжабдықтар

Лекция 8. Фонтанды тәсілмен ұңғыманы пайдаланғандағы құрал-жабдықтар.

Фонтанды ұңғыманы пайдалану-мұнайды өндірудегі тәсілдердің негізгісі әсіресе жаңа аймақта.

Фонтандау Н-ұңғыма тереңдегі, м; Р-ұңғыма оқпанындағы орташа сұйық пен газдың қоспасының тығыздығы, кг/м3; q-еркін құлау үдеуі, м/с2.

Фонтанды ұңғыма құрал-жабдығы негізінен СКҚ тізбегінен және арматура сағасынан тұрады.

СКҚ тізбегі кейкезде қабылдау воронкасынан, кей кезде айыратын клапаннан немесе айырғыш клапанды отырғызатын қоңдырғы ершігінен тұрады. Ал кейбір кездерде ұңғымаға покер орнатылады.

Жай фонтандау СКҚ тізбегінен басқа негізгі түйін болып арматура сағасы есептелінеді.

Бұрғылаудан кейін ұңғыма жабдығы тізбек басынан және фонтанды арматурамен жабдықталады.

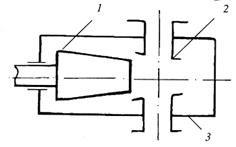

Арматура құбыр басы және фонтанды шыршадан тұрады (сурет 8.1).

Сурет 8.1. Флонецті фонтанды арматура үлгісі

Әдетте құбыр басы тізбек басына құрастырылады. Фонтанды шырша құбыр басына құрасырылады және ұңғымадан шығын жатқан сұйық пен газды монифольдқа жіберуге, сонымен қатар фонтанды ұңғыма жұмысын тексеру мен реттеуге арналған.

Арматураның негізгі бөлшегі мен торабы төртжақ (крестовина) 1, екі жақты шығару бөлшегі бар, үшжақ (тройник) 2, бір жақты шығару бөлшегі бар, аударма немесе катушка 3, тиекті құрылғы 4, буфер немесе монометр астындағы фланец 5, кран 6, монометр 7, дроссель 8, қарсыласу фланец 9 дан тұрады.

Крестовина мен тройник өндірілген өнімді, қоспаны монифольдқа жібереді. Осы бөлшектерде СКҚ тізбегін іліп қоюға болады. Осыған байланысты бөлшектердің резьбалары болуы тиіс. Тізбек осы резьба арқылы ілінеді немесе СКҚ-ды ілуге арналған немесе арматура бөлшектерінің өлшемдерін бірінен-біріне ауыстырығанда қолданады.

Тығынды құлығының оқпанды немесе әкету қимасы. Көрсеткіштері реттеу, ағынды бөлігінде тығынды құрылғының жабық кезінде жүргізілмейді.

Ағынды көрсеткіштері, реттеу, ұңғыма жұмысы кезінде арнайы тораптар және дроссельдер (штуцер) қолданады. Дроссель тұлғасына (корпус) тұрақты немесе диаметрі кішілеу ауыспалы втулка орнатылады. Втулканың кішкентай тесігінен бүкіл ұңғымада өндіріліп жатқан өнім өтеді.

Арматураның бөлшектері мен түйіндері реьба арқылы, тығындау фланец немесе хамут арқылы жалғанады. Осыған байланысты арматура резьбалы, флонецті және хамутты болып бөлінеді.

Елканың (шаршының) оқпанды бөлігі сұйықты өткізуді бір жағында тік (тройник) арқылы немесе екі жақты (крестовина) арқылы болуы мүмкін.

Арматураның негізгі көрсеткіші болып – фонтанды елка бөлігіндегі оқпанда өтетін қима диаметрі немесе арматураға есептелінген жұмыс қысымы болып есептелінеді.

Техникалық документ бойынша жұмыс қысымы мынаған тең Ржұм=14,21,35,70,105 МПа. Сондай ақ өту құймасының диаметрі төменде көрсетілген.

Кесте 8.1

| Шартты диаметр Дш, мм | Фактілігі диаметр Дор, мм |

Жұмыс қысымына 7 ден 35 МПа тең 2 Ржұм қысымы сынау арқылы қабылданған, ол 70 тең 105 МПа 1,5 Ржұм жұмыс қысымы қабылданған.

Кесте 8.2

| Д, мм | Ржұм |

| 35...105 7...70 21...35 21...35 21...35 |

Тройникті және крестовиналы – арматура үлгісі МЕСТ бойынша белгіленген.

Бұл МЕСТ бойынша оқпанды тиек үлгісі қарастырылған. Бұл әр қашанда фонтандау ұңғымасындағы үлкен қысымда жасалады.

Ұш жақты арматурада екі жанынан өткізетін жеріне қарағанда, негізгі жұмысшы өткізгіш болып, жоғарға бөлімі есептелінеді. Шығар жердегі бөлшектері істен шықса, онда оқпанды тиек құрылғысы жабылады, ал сұйық немесе газ төменгі жіберу бөлігімен ағады.

Бұл бізге жоғарғы әкету бөлімі бойынша арматура ұзарады бұл оның қызмет көрсетуін қиындатады.

Тройникті арматураны қолдану төмен және орташа қысымда қолдануды ұсынады.

Ал орташа және жоғары қысымда МЕСТ бойынша төртжақты арматураны қолдану ұсынылады.

Төртжақты арматура ұшжақтыға қарағанда төмен, бұл оның қызмет көрсетуін жеңілдетеді.

Төртжақты арматураның кемшілігі болып, шығар жердегі бөлімі жұмыстан шықса, онда оқпанды тиек құрылғысын табамыз, осының артынша ұңғыманы жабамыз.

Ұңғыманы зерттеу кезінде фонтанды елка басына лубрикатор (қысым теңгергіш құрылғы) орнатылады, ол бізге аспапті түсіруге қажет. Осыған байланысты төртжақты және үшжақты арматурада жоғарғы оқпан тиегі қарастырылған.

Фонтандаушы ұңғымада қысым 100 МПа-ға дейін жетуі мүмкін және ол өзгеріп тұрады. Ұңғымадан шығып жатқан сұйықтық, қоспаның және газдын жылдамдығы бір секундта ондаған метрге жетуі мүмкін,сұйық және газ агрессивті арматурада коррозияның пайда болуына әкліп соғады.

Ауыр жұмысты атқаратын арматура оның төртжағы, үшжағы, ауыстырушы фланец және тиек құрылғысының тұлға бөлшегі столдан ғана жасалады. Фланец арматурасының арасындағы тығыздаулар стальді дөңгелекшелермен жабдықталады.

Арматураның құйылған және пісірілген бөлшектері көп тараған. Фонтанды арматура элементтері 45, 40ХЛ, 40 ХНЛ маркалы стальдін және легирленген стальдан жасалады. Тығыздау дөңгелектері 08 КП маркалы стальдан сталь 20, сталь 30, сталь 40, және легирленген стальдан жасалады, (коррозиялы ортада қолдану үшін).

Ұңғыма өнімі втулка дроссель арасынан жоғары жылдамдықпен өтеді, ол 80...120 м/с жетеді. Шығып жатқан байланысты втулкалар шыныққан стальдан, қатты қортпалардан, металлокерамикадан жасалады.

Арматураны әрдайым жаңартып отыру, бізге оның металлын үнемдеуге және беріктігін өсуіне қол жеткіздік. Қазіргі кезде конструкторлар фонтанды арматураның жеңілдетуге, бірнеше конструкцияларын қосуын қамтамасыз етуге жұмыстар жасауда (мысалы: төртжақ пен үшжақтын біріктіру).

Арматураның бөлшектерін пісіріп жалғау, бізге құйылып жасалған бөлшектерден, артықшылығы көп, мәселе металлды үнемдеуге, жұмыстың жеңілдеуі және де жоғары беріктігін көрсетеді.

Арматурада келесі тиекті құрылғылар қолданады:

- сыналы ысырма (задвижка клиновые)

- тура ысырма (задвижка премоточные)

- көтергіш (краны)

- мөлшер реттеуіш (вентиль)

Бірінші көрсетілген үш бөлімдегі тиекті құрылғы оқпанды және арматураның әкету бөліміндегі ең негізгісі болып саналады. Ал вентиль монометрдің алдына орнатылады.

Тиекті құрылғы – фонтанды арматурадағы, ысырма және кранды қолдану, мұнай, газды өндірудегі барлық технологиялық процесстерде жиі қолданады, ал бұрғылау ұңғымаларында аздап өзгертілген күйде қолданады. Олар көбінесе жабдықтарды лақтыруда болдыртпауда бұрғылау сорабының монифольдінде, қабаттығы гидрожорылыстырға арналған жабдықтарында қышқылмен өндеуде, агрегаттармен жуу кезінде, мұнай газ кәсіпшілігінің коммуникациясында жинауға орналған жасақтауда, бөлуде. Қабат сұйығын транспорттағанда және де мұнай, агз, суды, қабатқа айдағанда қолданамыз. Бұл жұмыстардың көпшілігі тиекті құрылғаны жабдықтарда мұнай мен газды сонымен қатар транспорттағанда бірнеше рет өңдеуде қолданылады.

Тиекті құралғыны пайдалану шарты бойынша, жасалу конструкциясына қойылатын шарттар; керекті қысымды ұстауында, сұйық немесе газды өткізгенде аз мөлшердегі ағып кетулерден сақтау металл үнімділігінде, басқарудың жеңіл болуында, сонымен қатар агрессивті ортада жұмыс жасай алатындағындағы және де жоғары төмен иемпературада жұмыс жасай алуға тиіс.

| Дросселдік және тиекті құрылғы |

| Тиекті құрылғы | Дросселдік құрылғы |

| Ысырма | Кран | Бұранда | Штуцер |

| Сыналы | Инелі | Тарелкалы |

| Жазық-шиберлі | Цилиндрлі тығын | Коникалық тығын | Шарлы тығын |

| Өзі тығындалатын шиберлі затвор | Металл-металллдың тығыздалу | Майлаусыз |

| Еріксіз тығыздалу шиберлі затвор | Металл-полимердің тығыздалуы | Майлаулы |

Сурет 8.2. Реттеуші және тиекті құрылғының классификациясы

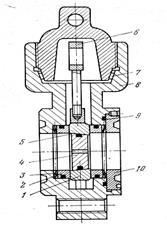

Сурет 8.3. Сыналы ысырма үлгісі

1-шибер; 2-ершік; 3-корпус

Сыналы ысырманың негызгі артықшылығы болып, оның қарапайымдылығы есептеледі. Бірақ клапанның (сурет 8.3) өтер жеріндегі ашық ысырмада шет жағында қуыс пайда болады, ол қуыс құйын пайда болуы мүмкін, осыған байланысты орының жоғалуы мен ол жерлерде тұздың жиналуы, сонымен қатар парафин мен құмның жиналуы мүмкін. Осыған байланысты корпустың жоғарғы тығындау бөлімі және сыналы (клина) бөлімі сұйық жууы мүмкін, осыған байланысты коррозияға ұшырауы мүмкін.

Бұл кемшіліктер тікдәлді (премоточный) ысырмада болмайды (сурет 8.4).

Сурет 8.4 Тікдәлді (премоточной) ысырма үлгісі

Сыналы тығыздауышта, шиберлі екі жақты плашкамерымен немесе біршеберлі болып ауыстырылған. Өтпелі коналдағы шибер ашық және жабық күйінде, жоғарғы корпус бөлшегіндегі тығындауышқа жабысқан. Ол екі қысылған жартылай пружинадан тұрады.

Пружинаның күш салуы 9 КН-ға дейін жетеді. Тікдәлді ысырманың ашық немесе жабық кезінде, корпус бөлшегінің жоғарғы тығыздау бөлімі бойынша шибер сырғанайды.

Тікдәлді ысырмада қалың тығыздалған майлау қолданады. Тұтқыр майлау қабат суы және мұнайда шайылып кетпейді. Майдың қоры резервуарларда Б сақталады. Кейбір ысырма поршендерде (ЛЗ-162) майланады. Ысырманың ішкі қуыстарының барлығы арнайы маймен толтырылады.

Сонымен қатар тікдәлді ысырманың тағындалуы А қуысында эластикалық элементтерде АФГ-80ВС қолданады. Ысырма ішіндегі қысым өзінен өтетін ортаның қысымына тең, ал шпиндельге Г әсер ететін күшті ететін күшті түсіру шток қолданады (сурет 8.5).

Сурет 8.5. Тікдәлді ысырм, күшті түсіру штогымен:

1- шибер; 2-резьбалы шпиндель; 3-өсті тіреуш; 4-маховик; 5-шпинделді тығыздау; 6-күш түсіргіш шток; 7-штокты тығыздау.

Тікдәлді (премоточный) ысырмада шпиндпл өсті тірегі шарикті болып келеді, ол шпиндплдегі айналу моментін қысқыртады. Шибер корпусындағы тесігіне қосқанда, шпиндель мен маховикті айландыра отырып, шиберді жоғарыға көтере отырып және шпиндельдің резбалық бөлігіне шиберлі гайканы бұрап қатайтады. Осыған байланысты сыналы ысырманы ашуға және жабуға болады. Осыған байланысты екі типті ысырмадада жалпы кемшілігі бар – ысырманы ашып және жабу үшін, күш салып маховикті бірнеше рет бұрау қажет.

Кран артықшылығыман ысырмадан ерекшеленеді (сурет 8.6). Оның ашылып, жабылуы үшін, тек қана рукоятканы 900-қа бұрасақ болғаны.

Оның жоғарыдағы тығыздау бөлімі тікдәлді ысырма сияқты, сұйықпен жуылмайды, сонымен қатар оның каналында өлі аймақ болмайды.

Сурет 8.6. Коникалық (конический) тығынды (пробка) кран

Кран корпустан 1, тығыннан 2, шпиндельден 7, кілттен 8, реттеу бұрандасынан 4, тығыздау монжеттасынан 5, канал және қайтару клапаннын 10 пружинадан 12 кранды майлау маймен толтырудан тұрады. Бұдан басқа шпиндел резбасын майлауға арналған, май беру клапаннан және каналдан тұрады. Шпиндел жұдырықшасымен тығынға кіреді 6, осыған байланысты шпиндельдің бұрулуы кезінде тығында (пробка) қоса бұралады. Шпиндел корпусқа резьба арқылы отырылады. Ол өсті күшті қабылдайды және тығындау элементі болып табылады, оны жоғары герметизациялау үшін, клапанға каналдар арқылы арнайы майлау майларымен майланады.

Кранның барлық бөлімдері ЛЗ-162 майымен майланады. Майлау майының -40тан+1200С-ға дейінгі температураға төзімді болуын ұсынады.

Кранның корпуста орналасуы заыодта реттелді, реттеуіш бұрында 4, қақпақта бекітілген 3. Корпус пен тығын арасында бірнеше жүз мм оралық болуға тиіс. Шпинделде қыспалы болт 9 орналасқан. Жылжу арқылымай шпиндел қуысындағы кран арқылы клапанға 10 беріледі. Осы болт арқылы 9 тығынның тұтылуын болдыртпауға болады.

Тығынның тұтылуын болт арқылы кетіру үшін, болт 9 кері бұрайды, шпинделдің бүкіл қуысын маймен майлап толтырады да болтты 9 бұрайды, содан соң кері клапанды қысады 10, бөлшек 11.

Ең маңызды кранның кемшілігі болып оның қиындығы болып саналады. Оның беріктілігі, оны жасағандағы дәлдікпен байланысты. Кранның жұмысының беріктілігін қамтамасыз ету үшін арнайы майлау майлары қажет.

Монометрдің қосып – ажырату қондырғысы үшін вентиль (мөлшер реттеуіш) қолданамыз. Фонтанды арматурада қолданатын венитилдер 70,0МПа дейінгі жұмыс қысымына есепиелінген, онда өтпелі қуысы 5 мм бар және массасы 3-4кг.

Сурет 8.7. Реттуіш штуцер:

1-ауыстырмалы насадка (сұғындырма); 2- втулка

Реттеуіш штуцер (сурет 8.7) конструкциясы бойынша вентилге ұқсас. Штуцерді реттеу бұрында (вентиль) конструкциясына ұқсас болып келеді. Штуцер 70,0 МПа жұмыс қысымына есептелінген. Штуцердің массасы 80кг.

Штуцердің басқару жеңіл болуы үшін, оны қозғалтқышпен қамтамасыз.

Штуцердің втулкасын ауыстыру өте ауыр және ұзақ жұмысты талап етеді. Бұл жұмысты тездету және жеңілдету үшін, тез ауыстырылатын штуцерді қолданады. (сурет 8.8).

Сурет 8.8. Тез ауытырылатын штуцер

1-құрсау (обойма); 2,9-тығындау дөңгелегі; 3-пружина (серіппе); 4-дроссель; 5-дроссельді тығындау; 6-бұранда; 7-ағымды нүкте (проточка); 8-тұлға (корпус); 10-дөңгелек.

Сұйық пен газдың шығынын сатылы реттеу үшін ауыспалы втулканы, мынадай тесіктерімен, диаметрі 5, 8, 10, 15, 20, 25, 30 мм қолданады

Штуцер мынадай жұмыс қысымына 70 МПа есептелінген.

Стандарт бойынша арматура және тиекті құрылғылардың негізгі реттелу көрсеткіштері: жұмыс қысымы және қысымды сынау, өту тесігінің диаметрі. Бұдан басқа қосылу өлшемдері, габариттері, массасы және жасалуы да реттелуі қажет.

Фонтанды арматураның және тиекті құрылғылардың бөлшектері мен бөлімдері, фланец арқылы қосылады, бұлардың өлшемдері, жинағанда және арматура мен монифольдта жинағында негізгі роль атқарады. Осыған байланысты фланецті қосылулар (сурет 8.9) өлшемдері, олар да стандарт бойынша реттеледі.

Сурет 8.9 Стандартты фланецті қосылыстар элементтері мен өлшемдері:

1-фланец; 2-тығыздаушы; 3-шпилька; 4-гайка;

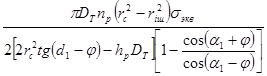

Сурет 8.10 Фланецті болттың қосылысындағы есептеу ұлгісі

Фланецті қосылыстарда, фланецтің қосылу тәсілі есептеу методикасына байланысты болады: шпилькамен немесе хамутпен. Екі жағдайда фланец және тығыздауыш төсегішінің жағдай да шпилька есептелінеді, бірақ бірінші жағдайда да тығыздығыш клапанның алдын-ала тартылу күшін есептеледі. Фланецтің шпилькамен қосылысында өсті күш, шпильканың тартылу күшінің қосындысына тең, ал хамутты жоғарғы хамутқа қысуға күш салады.

Екі жағдайда да (сурет 8.10, а) төселу, екі жағдайды ескереді. Бірінші жағдайда (сурет 8.10, б) жинау кезінде ішкі және сыртқы жоғарғы бөліміне тиеді, ал төсігіштің серпімді дефформациясы шешімі тығыздалды және фланецпен. Екінші жағдай да (сурет 8.10, в) төсегіш жағдайы шпилканың тартылымына байланысты.

Заводтан шығаралатын арматура негізінен төселгішпен жасалады, ол екінші үлгі бойынша жасалады.

Екінші жағдайда төсегішту құру қалың қабырғалы ыдыс элементті болып қарастырылады, ішкі қысымдығы болып есептелінеді. Осыған байланысты кернеу эквивалентті ішкі аймақтағы болып саналады да келесі формула арқылы есептелінеді.

, (8.1)

, (8.1)

мұндағы -  - дөңгелеке және

- дөңгелеке және  - өсті кернеу.

- өсті кернеу.

= -P0

= -P0  , (8.2)

, (8.2)

= -

= -  , (8.3)

, (8.3)

мұндағы rc және rіш – төсегіш радиусы (сыртқы және ішкі): Рz - өсті күш: fай – төсегіш қимасының аймағы, оның өсіне перпендикуляр.

және

және  орын орнына қойғанда (8.1), келесі формуланы аламыз.

орын орнына қойғанда (8.1), келесі формуланы аламыз.

P0=  , (8.4)

, (8.4)

Өсті күш салу және ішкі қысым келесі формула мен байланысты

2Pz tg α1=P0πДжhр (8.5)

мұндағы Дж – цилиндр диаметрі жазықтықтағы төсегішпен және фланецпен тиюі (касание):

Дж=2rc-2R0(1-sin α1) (8.6)

hT = hT-0622 R0 – төсегіштің жұмыс биіктігі.

Максималды Р0 мынадай болады деп қабылдаймыз, σэкв  төсегіш материалы. Осыған байланысты σэкв-ті

төсегіш материалы. Осыған байланысты σэкв-ті  - ауыстыру есептеулерге коэффициент беріктік қорына ауыстыру, көп жағдайда 2,5 фланец үшін және 2,25 төсегіш үшін сонда

- ауыстыру есептеулерге коэффициент беріктік қорына ауыстыру, көп жағдайда 2,5 фланец үшін және 2,25 төсегіш үшін сонда

σэкв

Созылу күшін анықтау үшін, үкеліс күшін қарастыру қажет, ол фланец пен төсегіш контактісінен пайда болады. Осылардың күш салуына байланысты:

Рсоз=  , (8.7)

, (8.7)

- бұрышын жоғары деп санасақ онда өсгі кернеу аз болады, осыған байланысты оларды есептемеуге болады. Созылу күшін анықтау үшін К=rіш/rc белгілеп жеңілдетілген формуланы аламыз:

- бұрышын жоғары деп санасақ онда өсгі кернеу аз болады, осыған байланысты оларды есептемеуге болады. Созылу күшін анықтау үшін К=rіш/rc белгілеп жеңілдетілген формуланы аламыз:

Рсоз=0,25 πDThp(1-к2)  ctg α1 (8.8)

ctg α1 (8.8)

Осы формула бойвынша созылу күшін есептеу, практика толық есептеулерді береді.

Күшті анықтау методикасы есептеулерді береді көрсетілгендей, фланейті қосылыстырады болтты және хамутты болып есептеледі.

Фланецті қосылыстырдың жұмысына әсер етуші күш, келесі формула бойынша есептеледі.

Рсоз=  Ржұм (8.9)

Ржұм (8.9)

мұңдағы F0=  . Бұл берілген формула канавканың жоғарғы қорабы (омойла) созылумен байланысты төселгішпе иығыз байланысты. Көлемдері келесі формуламен анықталады.

. Бұл берілген формула канавканың жоғарғы қорабы (омойла) созылумен байланысты төселгішпе иығыз байланысты. Көлемдері келесі формуламен анықталады.

А0=05πDThpf(к)ctg α1 (8.10)

F1(К)=2k2/(1+МК2) (8.11)

мұндағы М-Пуассон коэффициенті арматурасы.

Фланецті арматураның қосылысын пайдалану ескі түрдегі тығыздау төсегіші бірінші тәсіл бойынша қолданамыз. Осыған байланысты фланецті қосылыс (сурет 8.10, б) үлгісі бойынша есептеледі, Бұл есептің есептелу тәсілі жеңіл.

Осы бойынша Рсоз күш салу мүмкіндік қысымын алдын-ала қысу q төсегіші бойынша есептеледі:

Рсоз=πDopbэфq (8.12)

мұндағы Дор төселгіштің орташа диаметрі; bэф – төселгіштің эффектілі кеңдігі.

Мүмкіндік қысымы үшін стольді қабылдаймыз, оның маркасы 20 мынаған тең 120-130МПа, ал коррозиясы бар ортадағы жұмыстар үшін мына мталь қабылданған, маркасы 1х18Н9-170-175МПа.

Жоғарыда көрсетілгендей шпильканы есептеу тәсілі, қоршаған ортада немесе өнімнің температурасының тез әзгерілуінің жоқ кезінде фланецті қосылуды пайдаланамыз.

Ал пайдалану шартының, температурасы жоғары кезінде, қоршаған ортаның және өнімнің қиын немесе ауыр кезінде, температураның әр мезгілдегі өзгерісі, майысу моментінің болуы кезінде, шпилькаға түсетін салмақ бойынша өзгеріп тұрады.

Флонецке түсетін күш, ішкі қысымның және тартылу қысымның күші қосындысына сәйкес болғандықтан келесі формуланы аламыз.

Рқыс+MPтор=  +πDopbэфmp (8.13)

+πDopbэфmp (8.13)

мұндағы Рқыс – ішкі қысымның шартты күші Р; ΔΡтыр-тартылудың қалған күші; m-5,5-6,5-коэффициент, серпімділік төсегіш ескергендегі.

Үлкен температурадағы орта арматурадан өткен кезде, фланец қарағанда шпилькадан жылу нашар өтеді, әсіресе бұл айырмашылық төмен температурада белгілі болады. Бұл жағдай шпилькаға қосымша күшті салуға әкеледі. Қосымша күш Р келесі формуламен анықталады.

Pt=  (8.14)

(8.14)

мұндағы Δt-шпилька және фланец температурасының айырмашылығы, hшп – шпильканың созылу ұзындығы; d-фланецтің жылудағы кеңею коэффициенті; hтө - төселгіш биіктігі; Ешп және Етө - төселгіш және шпилька материалының серпімділік модулі: fшп fтө - төселгіш және шпильканың қима аймағы.

h=hp+(1-cos α1)R0 (8.15)

Шпилькаға түсетін қосымша күш, симметриясыз салмаққа байланысты былай жазылады.

P=  (8.16)

(8.16)

мұндағы Ммай – манифольдпен қосқандағы арматура жүйесінің салмағы, арматура өсінен ортасына дейінгі манифольдпен арматураның ауырлығы, моменті; Дб – болттың астындағы фланец тесігінің шеңбер диаметрі.

Р күш үшінші шпильканың қосындысының қабылдайды. Онда шпилькаға әсер етуші күш, мынаған тең болады.

Р=  (8.17)

(8.17)

Бұл шпилькадағы кернеу мынаған тең σмп=Pшп/fшп

Арматураның бөлшектерінің беріктілікке есептегенде шпильканың, фланецтің, арматураның цилиндрлі және төселгіш бөлшектерінің беріктілігі қажет.

Ұңғымадағы арматура өндірістік коммуникациялар мен монифольд арқылы қабат сұйығын және газды жинауға арналған. Монифольдтің атқаратын қызметі агрегаттарды құбырлы, құбыр сыртына қосылуы және басқада элементтерден крестовина, тройник және ұңғымаларында монифольд көптеген элементтерден тұрады. Жоғарғы шығымды газ ұңғымаларында ауырлатылған монифольд қолданады, олар келесі үлгіде жасалады.

Үлгі (схема) 1. орташа шығымды және аз ұңғымада бір фонтанды шыршамен пайдаланатын.

Үлгі 2. Жоғарғы шығымды ұңғыма үшін, шыршаның екі әкетуге көтеру тізбегін бір құбыржаймен пайдалағанда:

Үлгі 3. Төменгі қабатты қысым үшін, газды жинағанда, құбыр сыртының аймағы бойынша құбыр басындағы бір құбыр арқылы.

Үлгі 4. Екі кәсіптік газ ұңғымасы үшін, бір фонтанды шырша бойынша пайдалану және екі шлиф арқылы тау жыныстарын микроскоппен зерттеу үшін жасалатын олардың жұқа пластинкасы құбырлы тізбектен өткізу.

Газды ұңғымалы фонтанды арматураның монифольді үлгісі 8.11, а суретінде көрсетілген.

Сурет 8.11. Фонтанды арматураның монифольді

а-газды ұңғыма монифольді;

б-мұнай ұңғыма монифольді

Катушканың 2 артындағы фонтанды арматура 1 мен бұрышты штуцермен реттеу 3 және 4 екеуі де жұмыс струнасы сонымен қатар құбыр сыртындағы монифольд фсфрмалы болуын, төртжақты, ұшжақты, катушкалы. ТӨП (тексеріп өлшеу пунктісі) болуын қамтамасыз етеді. Сақтандырғыш клапаны және үрлеп қысу жүйесі 5 агрегаттын қосуға балшықты сұйықты жинауға 6, соператорды қосуға 7, штуцерлер 8, (ДИКТа) 9 және факел жүйесін 10 қосуға арналған.

Монифольдің атқаратын қызметі ұңғымаға ингибитор (қашқалдардың әсерін азайтатын зат) беруді, үрлеу – басу жүйесі арқылы сөндіру, сонымен қатар ұңғыма бойынша құбыр іші мен сыртын үрлеу; газодинамикалық тәсілдер өткізу; сағадан алшақ жердегі сорап агрегаттарын қосу: конденсат және газды факел арқылы қауіпсіз жағу, игерудегі балшықты сұйықтар мен басқада сұйықтарды жинау; сөндіру және жиналып қалған сұйық шығымын жеделдету сияқты жұмытарды атқарады.

Фонтанда арматурадағы монифольдасында газды ұңғыманың негізгісі болып айратын клапан қабылданады. Фонтанды ұңғыма монифольдасы үлгісі 8.11, б суретінде көрсетілген. Газ лифті және айдау ұңғымаларының монифольдасы және арматурасы мына элементтерден жиналады, жортысы арматурадан жартысы фонтанды ұңғыма монифольдасынан тұраді.

Негізгі әдебиет 1 [§1,2,3,4,5 беттер 27-43], 2 [§3,4, беттер 76-100]

Қосымша әдебиеттер 4 [ бет. 7-20]

Бақылау сұрақтары:

1. Фонтандау ұңғымасыны қойылатын негізгі шарттар?

2. Фонтанды арматура қандай элементтерден тұрады?

3. Құбырлы тізбек жұмысы?

4. Фонтанды арматура қандай классификацияға бөлінеді?

5. Фонтанды шыршадағы көрсеткіштердің қайысы негізгі болып есептеленеді?

6. Тиекті құрылғының тағайындауы?

7. Тиекті және реттеуіш құрылғылардың тағайындалуы?

8. Ысырма кемшілігі?

9. Қосқыш тесіктің топтастыру?

10. Фланецті қосысылыстардың эксплуатациялық күші қандай күштерден тұрады?

11. Манифлоьдтың қызметі?

12. Тройник типті фонтанды елканың артықшылықтары?

13. Крест типті фонтанды елканың кемшіліктері

Дәріс 9. Фонтанды ұңғыманың жабдықтары. Ашық фонтаудауды сақтандыратын ұңғыманың қондырғылары.

Ұңғымадағы шегендеуші құбырлар сағадағы құбырлар басымен байланады.

Тізбек басы (сурет-9.1)– ұңғыманың барлық шегендеуші құбырларын бір жүйеге қатан байлайды да, олардың салмағын толығымен қабылдап, кондукторға бұл күштердің бәрін түсіреді. Ол арқылы ұңғымадағы құбыр араларындағы кеңістіктерді герметизациялап, бір бірінен айырады. Сонымен ол арқылы ұңғыманың оқпанын тексеру мен әр түрлі қажетті техноллогиялық операцияларды орындауға қолданады. Ұңғымаға түсірілетін эксплуатациялық қоңдырғыларды монтаждау кезінде қолданады. Бұрғылау жұмыстары кезінде лақтыруға қарсы превенторлар орнатылады да, бұрғылау жұмыстары біткеннен кейін превенторлар демонтаждалады.

Құрылымын қарастыратын болсақ, тізбек басы деп бірнеше біріктірелген бөлшектерді айтуға болады, шегендеуші құбырларды ұстап тұратын катушкалар немесе крестовиналар. Бұл элементтердің саны шегендеуші құбырлардың санына байланысты.

Құбырлар басының жұмыс істеу жағдайы өте қатаң - өте терең ұңғымалардағы шегендеуші құбырлардың салмағы бірнеше жүздеген кило ньютоннан асуы мүмкін. Сонымен қатар құбырдың басы онымен қарым қатынаста болатын ортаның салмағын өзіне алады. Өнімнің құрамында H2S, CO2 элементтері кездессе немесе судың жоғары минирализациясы болса құбыр басы осы факторлар әсерінен тозады. Терең ұңғымаларда жылыту сұйықтарды айдағанда тізбек басы150-250 градусқа дейін қызады, ал солтүстікте құбыр басы минус 60 градусқа дейін суиды.

Сурет 9.1. Тізбек басының конструкциясы

Тізбек басының беріктігінін бұзылуы, авариаялар қоршаған ортаға зиян келтіруіне әкеледі, ал кей жағдайларда ол үшін өртке, қауыпты жағдайға жарылысқа себеп бола алады.

Көп бағытты ұңғымаларда тізбек басының салмағы өте ауыр болады және алатын аумағы үлкен. Олардың қажеттілігінің артуына байланысты және шығарылуында көп мөлшерде металл қоладнылатын оны құрастыруда легирленген болат қолданады. Тізбек басының вертикалды аумағының үлейүімен ұңғымадағы жұмыстар күрделенеді.

Жоғарыда айтылған тізбек басының жұмыс істеу кезінде ерешеліктері мен тізбек басының өзінің ерекшілектері, оларды құрастырған кезде көптеген талаптарға негіздеулер қажет етеді. Ең басытысы тізбек басы және оның бөлшектері ұңғыманың қызмет ету кезіндк әр-түрлі жағдайларда беріктігін сақтау керек және де құрастыруы кезінде аз металл қолдану үшін вертикаль өлшемдеру аз болуы керек. Екі құбырды байлау үшін құбыр басының қорабы 4 шегендеуші құбырға 6, отырғызылған (сурет 9.1). Құбыр басының ішін конусты және оның ішінде шегендеуші құбырларды ұстап тұратын 7, сналар (клиндар) 3, орналасқан. Тізбек басының қосқыш тетік (фланец) құбырға кигізгелген немесе оған дәнекерленген катушка 1, кигізілген және ол құбырға кигізілген немесе оған дәнекерленген. Катушка болттар арқылы құбыр басымен байланысқан. Құбыраралық кеңістік тығыздаушылар 2, арқылы бір бірінен айырылған. Құбыр сыртындағы кеңістікке жету үшін құбыр басында ысырма 5, орналасқан. Бұндай құбыр басының биікітгі 1 метрге тең. Шегендеуші құбырлардың диаметріне байланысты құбыр басының салмағы 500-550 кг аралығында болады.

Тізбек басының крестовина және катушканың қораптары құйылған болаттардан, және өте сирек қоспаларынан құралады. Металдың механикалық қасиеттерін жақсарту және кернеуді төмендету үшін дайындалған бөлшектерді дәнекерленегеннен кейін термоөңдеу арқылы сынайды. Қорап үшін болаттың ағу шегі 5-5.5 МПа, салыстырмалы созылуы 14-15%, және соғу тұтқылығы 40мН.м/м2 дейін. Қиын жағдайда жұмыс істейтін тізбек басылары үшін төменлегирленген болаттар 35ХМЛ қолданады. Штампталған және соғылған дәнекерленетін фланцтар немесе олардың жоғары жағы 358ХМ және 40Х металдарына: сәйкесінше жасалады.

Қазіргі уақытта тізбек басыларын құрастыру, оны және оның бөлшектерін тасымалдау стандарт (сағалары су астында орналаспаған мұнай және газ ұңғымаларына арналған тізбек басылары) бойынша жүргізіледі. Стандарт бойынша шегендеуші құбырмен байланыстыру түрі және негізгі параметрлер (максималды ішкі диаметр, жұмыс істеу қысымы, шегедеуші құбырдың шартты диаметрі) анықталады. Стандарт бойынша келесі жұмыс істеу қысымдары қарастырылады: 14, 21, 35, 70, 105 МПа. Жұмыс істеу қысымы 35 МПа үшін сыналатын қысым 2Ржұм, ал егер 35МПа жоғары болса, онда сыналатын қысым 1.5Ржұм.

Ішкі қысымның әсерінен құбырға әсер ететін кернеуді анықтау үшін формулаларды қолданып есептеу жүргізеді. Алынған нәтижелер арқылы тізбек басының мөлшеріне және көлденең қимасының түріне әр түрлі түзетулер енгізіледі және эмпирикалық формулалар қолданады. Жүргізілген есептеудің нәтижесі нақты нәтижеге сәйкес келмеген. Оның себебін анықтау үшін жүргізілген анализдің нәтижесінде, негізгі себеп ретінде шегендеуші құбыр – клиндер –қорап (корпус) жүйесіндегі әсер ететін күштер сүлбесінің есептеудегі қате әдістің қолдануы.Бұл әдіс бойынша ішкі әсер ететін күштер бірдей таралады деп алынған.

Сурет 9.2. Тізбек басының тұлғасына (корпус) әсер етуші күштерді бөлу үлгісі

Сурет 9.3. Тізбек басының тұлғасына (корпус) және сына (клина) мен шегендеу құбырына әсер ету үлгісі (схемасы)

Тік күштің әсерінен клиндер орапқа әсер етеді. Калыпты жағдайда бұл әсерлесі күші клиннің барлық бетіне (эпюра 1, сурет 9.2, а) және қорап әсерлесі бетінде бірдей таралады деп есептелген (эпюра 2, сурет 9.2, б) Бірақ есепте нақты әсерлесу беттері ескерілуі керек.

Шегендеуші құбырлардың сыртқы диаметрінің номианлды диаметр мәнінен алыстауы, құбырлардың диаметралды деформацияның әртүрлілігіне және клиндардың құбырға ену тереңдігінің әр түрлі болуы үшін ұсталатын құбыр корапта әр түрлі биіктікте отырғызылады (сурет 9.3, а)және оның интервалы келесідей есептеледі (сурет 9.3, б)

H = (Dmax - Dmin)cos α/2 (9.1)

мұндағы Dmax және Dmin – шегендеуші құбырлардың сәйкесінше максималды және минималды диаметрлері, қалыпты жағдайда 7-90.

Шегендеуші құбырлардың бар шектері және мөлшері кезінде Н мәне 20-40 мм аралығында болуы мүмкін. Нәтижесінде сына (клин) мен корпус арасындағы қатынас Dқұ оң мәнінде бет бойымен емес, құраушы бойымен болады; ал теріс мәңінде – сыналардың шеттері бойымен болады. Сонда сүлбеде (9.2, б – суреттін қарастырамыз) байқалған қорапқа әсер етуіш күштің нақты эпюрасы өзге болады, ал қорап ішінде қысымы бар қалың сосуд ретінде жұмыс істемейді.

Сыналы байланыс кезінде құрастырылған нақты күштер сүлбесі (фланцтың әсер етуін ескеріп түзетілген) нәтижесінде құбыр басының қорапты (корпус) ЭВМ арқылы өлшеуге болады. Сонымен қатар жүргізілген нақты есептеулер арқылы сынаны анықтап аламыз. Төсегіш, фланец, болт және тізбек басының шпилькаларын фонтанды арматураны есептегендей есептейміз.

Сағалық қоңдырғының авария нәтижесінде бұзылуы немесе жөндеу жұмыстарын жүргізу кезінде ашық фонтандаудан сақтау үшін фонтандаушы ұңғымаларда оқпанның төменгі жағында айырғыш клапандар қойылады. Бұл айырғыш клапандар арқылы оқпанның жоғары және төменгі жақтары байланыспайды.

Қабатты айрғыш клапандар сонымн қатар ұңғымада жүргізілетін технологиялық процестерге мүмкіндік беруі қажет.

Сондықтан айырғыш-клапан басқа қоңдырғымен толықтырылады және жүйе құрайды. Бұл жүйе брінеше бөлшектерден тұрады, негізгі бөлігі айырғыш клапанның өзі, герметизатор (пакер), якорь, артқы деңгейдегі ұстаушы пакер, клапанды басқару үшін қатынас каналы, өзіндік басқару, клапанды орнату және демонтаждау жұмыстарына арналған қоңдырғы, якорьлер және пакерлер, технологиялық операцияларды жүрігізетін қоңдырғылар.

Жоғарыда аталған қоңдырғылар (фильтрдің жоғары жағында орналасады) қабаттың әр түрлі ерекшеліктеріне (сұйық немесе газдың қасиеті, дебиті, ортаның агрессивтігі, температура, қысым) байланысты пайдаланады. Бұл жұмыс жағдайларда әрбір қоңдырғы ұзақ уақыт бойы тоқтамай (ремонт) жұмыс істеу қажет және ол инженерлік қиын есеп болып саналады.

Қабатты айырғыш (сурет 9.4.) клапан пакерден 1, айырғыш клапаннан 2, айырғыштан 3, ұңғыманы авария себебінен сөндіру үшін циркуляциялаушы клапаннан 4, ингибиторды еңгізуге арналған клапан 5, сызықтың деформацияларды азайту үшін телескопиялық байланыс 6, қабат сұйығының шығымын басқару үшін дроссель 7, қабылдағыш клапан 8 тұрады. Пакерлер түрлерінің бір бірінен айырмашылығы келесіде: күшті қабылдау және пайдалану тізбегіне бағыттауы бойынша, фиксация әдісі бойынша, отырғызу және алынуы бойынша, әр түрлі орта үшін қолдануы бойынша. Өлшемі мен конструкциясы бойнша айрмашылығы.

Қабат айырғыш клапандарының келесімен бір бірінен айрамашылығы: басқару әдістері, құбырлармен байланысы бойынша, құбырда орналасуы және жүру каналдары бойынша. Автоматикалық және басқару клапандары. Автоматты келесіге бөлінеді: оларды орналасытрған аралықта қысымның төмендеуі кезінде қосылатын және сұйықтың мөлшерінің белгілі мәнінен асып кету себебінен қосылатын клапандар. Клапандар құбырмен байланысы бойынша келесідей түрлерге бөлінеді: алынатын клапандар – олар канат арқылы құбыр бойымен түсіріліп құбырдың ниппелдерінде орналастырылады, стационарлы клапандар – құбырмен бірге ұңғымаға түсірілетін және онымен бірге жер бетіне шығарылады. Ұңғымаларда айырғыш клапан орналастырылған кезінде және орналастырылмаған кезде де ұңғыма ішінде бірнеше операциялар орындау қажет және олар жоғары қысым аймағында орындалады.

Қысымы бар ұңғымада жөндеу жұмыстарын жүргізу кезінде айырғыш клапанға қосымша клапандар қосылады (срует 9.5): теңестіруші, қабылдаушы, қайтару және циркуляционды.

Сурет 9.4. Қабаттағы ашық фонтандау сақтайтын айрығыш клапаны бар ұңғыма-қоңдырғысының сүлбесі.

Сурет 9.5. Арнайы клапандардың құрылымы.

а-циркуляциялы; б-түзеуші (уравнительный); в-қабылдаушы; г-кері екі клапанды;

Циркуляционды клапан арқылы ұңғыма түбін, құбыр сыртын және ішін жуу жұмыстары, ұңғыманың түбін әртүрлі химиялық реагенттермен жуу кезінде және басқа да ұңғыма ішіндегі операциялар кезінде құбырдың ішкі кеңістігімен құбыр сыртындағы кеңістікті байланыстыратын клапан.

Клапан (сурет 9.5, а)НКТ құбырына орнатылып онымен бірге жер бетіне шығарылады. Ол тесіктері бар қораптан 4 тұрады және әрбір тесікте жылжымалы втулка 3 (оның да тесіктері бар) орналасқан. Соңғысы тығыздаушы элементтермен герметизацияланған: 6, 7, 8, 9, 10. Резьбалық байланыстар сақиналармен 5 тығыздалған. Клапанды СКҚ мен байланыстыру үшін қорабында аудармалар 2 және 11 орналастырылған. Жоғарғы аудармалар 2 муфта 1 отырғызылған. Ашық және жабық жағдайларында втулка 3 фиксатормен 12 қаттаяды, фиксатор төменгі аударманың 11 сақиналы кеңістігінде орналасқан.

Клапанды басқару кезінде втулканы төмен түсіреді немесе жоғары көтереді, сонда қорап пен втулканың тесіктері сәйкес келеді немесе бір бірін жабады.

Теңестіруші клапан (сурет 9.5, б) ұңғы қоңдырғысының жабу элементінің қысымын теңестіру үшін немесе құбырдан айырғыш клапан, тығындар, қабылдаушы клапандармен қосып шығару үшін қолданады.

Клапан (сурет 9.5, б) корупустан 1 және корпустың қабырғаларына клапандар 3 пісіріліп орнатылған. Клапанның пружиналары 2 чехолмен ұсталынып отырады. Клапан скважинаға сым немесе канат арқылы түсірілетін жүк көмегімен ашылады.

Қабылдаушы клапан (сурет 9.5, в) пакерді отырғызу үшін қолданады және де құбыр ішіндегі қысымды көтеру үшін құбырдағы кеңістіктерді жабу үшін қолданады. Пакерді отырғызғаннан кейін престейді, бірақ кей жағдайда престейтін шардың үзіліп кету салдарынан пайдалану құбырдың пакермен герметизациялануы үшін қысым жеткіліксіз болады. Бұл үшін қабылдаушы клапандарды қолданады. Оларды пакердің астында орналасқан өткізбейтін нипельге орнатылады. Қабылдаушы клапан корпустан 7 тұрады және оның жоғарғы ұшы жабатын шардың седлосы ретінде жасалған. Корпустың жоғарғы жағына шары 5 бар тор 4 орнатылады. Корпустың сыртына кожух 3 кигізіледі және ол кожухтың басы ұстағыш ретінде жасалған. Тордың ішкі кеңістігімен байланысты ұстау үшін кожухтың шет жақтарынада терезелер бар.

Корпустың жақтарындағы тесіктерді сақиналармен 6 тығыздалған кожухтың юбкасы жабады. Стерженьде 1 орналасқан штифт 2 үшін кожух көлденең қозғала алмайды. Қабылдаушы клапан өткізбейтін ниппельде тығыздауштармен 8 герметизацияланады. Клапанды алу үшін штифт 2 алынып, кожух 3 стерженнің 1 басына тірелгенше жоғары көтеріледі, теңестірушін тесіктер ашылып, ал шар 5 астындағы және оның астындағы қысымдар теңестіріледі, осыдан кейін клапан ниппельден жеңіл алынады.

Кері клапан (сурет 9.5, г) қысымы бар аймақта құбырларды көтеру-түсіру жұмыстары барысында құбырдағы кеңістікті жабады. Ол әрқашан да аралықты жауып тұру керек және авария болған жағдайда мүмкіншілігінше сөндіру керек. Кері клапандар сонымен қатар газлифт әдістерінде қолданады қері сұйықтың ағынының құбыраралық аймақтан өтуіне кедергі жасайды. Кей жағдайларда оларды пружинасыз құрастырады және реверсивті етіп қолданады, яғни ұңғыма өнімінің ағының қысымы себебінен жабылады.

Кері клапандарды пайдалану құбырларында және отырғызу ниппелдерінде сым немесе канат арқылы түсіріліп орнатылады.

Саңырау тығынның (сурет 9.6) соңырау беттегі ниппелді отырғызу бойынша тізбектің өткізілуін герметизпциялауда қолданылады.

Сурет 9.6. Соңырау (глухой) тығынның конструкциясы

Оның корпус 3 ішінде пружина асты поршені (2) бар. Поршеннің тығыздаушы сақиналары (1) пружинаның (4) сығылған кезінде құбыр іші және сырты аймақтың біріктіретін корпустың шет жақтарындағы тесікетерді пробка ұңғыларға түсіріледі. Ол кезде ашық канал арқылы сұйықтық қозғалады. Пробканы түсіршуші құралды шығарып алғаннан кейн поршень каналды жауып тастайды да, колоннаның орталық өту аймағын герметизациялайды. Пробканы алу керек болған жағдайда поршень 2 стержень арқылы төмен итеріліп, каналдар ашылып, пробка үсті және асты аймақтарындағы қысым теңеседі.

Отырғызу ниппелі – ұңғыма жұмыстарын жүргізу кезніде құбырдың құрастыру элементі болып табылады. Оның түрі радиалды каналдары бар құбыршық ретінде. Ол құбыр ішінде тізбек бойымен әр түрлі аппараттарда және құрылғыларды орнатып, бекітуге арналған.

Құбыр тізбекті айырғыш (сурет 9.7) – ол басынан 1, жоғарғы 2 және төменгі 5 цанг, цилиндр 3 және штоктан 4 тұрады.

СКҚ тізбегін ұңғы іші қоңдырғыларынан айыру үшін ұңғы бойымен сыммен түсірілетін құырлғыны қолданады. Құрылғының итергіші цанғаны 2 жоғары көтеріп, пайдалану құбырлардың ұңғы қоңдырғыларынан айырылтады, ал цанганы төмен түсіргенде оларды қосады.

Басқару станциялары жаңа кешендерді басқарады. Қалыпты жағдайда олар бір ұңғыманы немесе бір топ ұңғыманы (1 кустта – 8 ұңғымадан артық емес) басқарады.

Сурет 9.7. Құбыр тізбекті айырғыш

Электрикалық немесе пневмогидравликалық байланысты қолдануға байланысты кешендер ҰАБК және ҰАБК – Э. Олар температуралық орта, H2S және СО2 мөлшріне, жөңдеу жұмыстарының жиілігене байланысты әр түрлі етіп жасалынады.

Негізгі әдебиет 2 [§2, §3, §4 бет 20-33]

Қосымша әдебиет 10 [ бет 22-25]

Бақылау сұрақтары:

1. Тізбек басы не үшін қажет?

2. Тізбек басының корпусына әсер етуші күшті бөлу үлгісі?

3. Айыратын – қақпақ (клапан) классификациясы?

4. Айыратын қақпақтын (клапан) тағайындалуы?

5. Циркуляциялық қақпақтын (клапан) тағайындалуы?

6. Түзету (уравнительного) қақпақтын (клапан) тағайындалуы?

7. Қабылдау қақпағының тағайындалуы?

8. Кері (обратного) қақпағының (клапан) тағайындалуы?

9. Айыру тізбегін, отырғызу ниппелін және соңырау (глухой) тағындардың тағайындалуы?

10. ҰАБК құрамы?

Дәріс 10. Газлифтті ұңғыманы пайдалану.

Газбензинді зауыттарда өнделген (құрғақталған) газ кәсіптегі компрессорлық станцияларда керекті қысымға дейін сығылғаннан кейін газлифтті ұңғылардың жұмысында қайтадан қолданылады.

Сонымен газлифт газдың қолдануын жақсартуға және эрлифтпен салыстырғанда кенді рационалды эксплуатациялауға (қолдануға) мүмкіндік береді. Эрлифттің бір артықшылығы газсұйықты көтергішкке жұмысшы агент ретінде керекті ауа көзінің шексіздігі.

Ұңғыға башмақпен қатты бекітілген екі парраллель құбырлар қатарын түсіруге тәжірибе жүзінде түсіруге қиын болғандықтан, газлифтті ұңғылар 10.1 суретте көрсетілген сүлбе бойынша жабдықталмайды. Бұл сүлбе газлифт жұмысының принципін түсіндіру үшін көрсетілген. Бірақ оны қолдану мүмкіншілігі бар, әсіресе кең өту қимасы (широкое проходное сечение) бар ыдыстар және шахталардан сұйықтың көп мөлшерлерін айдаған кезде.

Газлифтті ұңғылардың жұмысы үшін 4-10 МПа дейін сығылған көмірқышқыл газ қолданылады. Сығылған газдың көзі ретінде арнайы компрессорлық станциялар немесе газөндеуші зауыттардың компрессорлық станциялары қолданады.

Бұл типті газлифтті эксплуатацияны компрессорлы газлифт деп атайды. Газлифт үшін таза газды немесе газконденсатты кен орындарынан алынатын табиғи газды қолданатын жүйелер компрессорсыз газлифт деп аталады.

Компрессорсыз газлифт кезінде газ газлифтті ұңғылардың орналасу орнына дейін тасымалданады. Оның алдында ол конденсат және ылғалдан бөлініп өңдеуден өтеді. Кейбір жағдайларда газды ұңғыларға жіберу алдында қыздырады. Артық қысым әдетте штуцерлердің бір немесе бірнеше сатылары арқылы дросселдеумен түсіріледі. Ішкіұңғылық газлифт деп аталатын газлифтті эксплуатация жүйесі бар. Бұл жүйелерде сығылған газдың көзі ретінде мұнайқанықтырылған қабаттан жоғары немесе төмен орналасқан газды қабат болады. Екі қабат бір фильтрмен ашылады.

Бұл жағдайларда газды горизонт мұнайлы қабаттан бір немесе екі пакермен айырылады, ал құбырларға газ СКҚ-ға жүретін газдың мөлшерін мөлшерлейтін штуцерлі құрылғы арқылы жіберіледі.

Ішкіұңғылық газлифт кезінде газды алдын-ала дайындаудың қажеттілігі жоқ, бірақ газлифттің жұмысын реттеуде қинышылықтар туады. Бұл әдіс Тюмень ауданының мұнай кен орындарындарының өндіруші ұңғыларын эксплуатациялаудың эффективті жолы болып табылды. Бұл мұнай кен орындарында мұнайлы горизонттардың үстінде газлифттің тұрақты және ұзақ жұмысы үшін қажетті газды қабаттар бар.

Сурет 10.1. Газлифттің принципиалды сүлбесі

Газлифтті көтергіштердің конструкциялары.

Нақты жағдайларда газлифтті ұңғының жұмысы үшін қажетті екі канал ұңғыға құбырлардың бірінші (сыртқы) және екінші (ішкі) қатарын

Date: 2016-02-19; view: 2636; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |