Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ремонт кривошипно-шатунного механизма

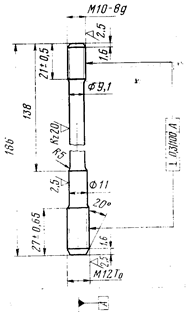

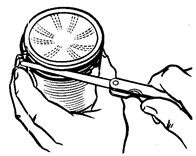

Проверка состояния и ремонт картера двигателя. бартер двигателя обычно не требует ремонта до пробега более 125 тыс. км. Наиболее характерной неисправностью в процессе эксплуатации являются случаи вы-рыва шпилек крепления цилиндров и головок цилиндров. Эту неисправность устраняют постановкой шпильки (рис. 49) с увеличенной резьбой ввертной части до М12. Для постановки шпильки необходимо снять цилиндр и, приняв меры, предохраняющие от засорения масляной полости двигателя, в отверстии с сорванной резьбой нарезать резьбу М12х1,75 на глубину 29 мм (неперпендикулярность оси резьбы к привалочной плоскости цилиндров должна быть не более 0,4 мм на длине 100 мм). Перед завертыванием резьбу на шпильке необходимо смазать бакелитовым лаком. Величина высту-пания шпильки от привалочной плоскости под цилиндры указана на рис. 5.

При полной разборке двигателя следует тщательно промывать картер, обратив особое внимание на промывку масляных полостей. После промывки нужно проверить привалочные и рабочие поверхности наотсут-

Рис. 49. Шпилька крепления головок цилиндров (ремонтная) Сталь 40Х. Твердость HRC 23...29

ствие забоин, местных вмятин, трещин и др. При наличии забоин и вмятин их следует аккуратно зачистить, при наличии трещин заварить вольфрамовым электродом в среде аргона или заменить картер. Необходимо замерить гнезда под опоры, подшипники распределительного вала и под задний коренной подшипник и данные измерений сравнить с допустимыми износами (см. прил. 2).

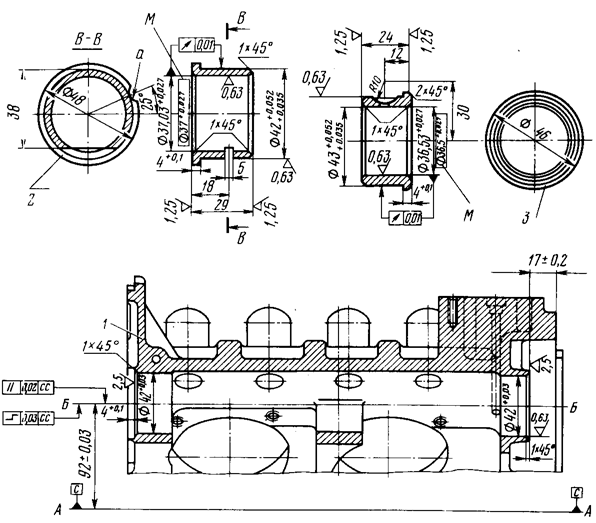

Если износы гнезд картера под подшипники распределительного вала превышают допустимые, следует выполнить ремонт картера. Для этого расточить гнезда картера и установить ремонтные подшипники (рис. 50).

Ремонтные подшипники нужно изготавливать из алюминиевого сплава следующего химического состава в процентах: Zn 4,5...5,5; Si 1,0...l,6;Mg 0,25...0,50; Mn < 0,15; Fe < 0,4; Си 1,0...1,4; Pb 0,8...1,5; А1— остальное, рекомендуемый сплав применяется для изготовления вкладышей коренных подшипников.

Допускается изготавливать подшипники из магниевого сплава МЛ-5. Перед запрессовкой подшипников картер нужно нагреть до температуры 190...210 °С, совместить пазы, выполненные на подшипниках с мас-лоподводящими каналами в картере, и запрессовать их в картер; просверлить отверстие диаметром 6 и глубиной 10 мм в подшипнике 2 передней опоры распределительного вала совместно с картером коленчатого вала и поставить алюминиевый стопор; проверить индикаторным нутромером диаметр подшипников (и при необходимости развернуть) и соосность подшипников общей оправкой, выполненной ступенчато диаметрами 36,98^°'° ' и 36,51*°'" ', или новым распределительным валом. Оправка должна проходить свободно без заеданий.

Проверка состояния и ремонт цилиндров. После снятия с двигателя и промывки цилиндры следует проверить на отсутствие облома ребер, рисок, задиров зеркала цилиндров; при необходимости риски и задиры зачистить мелкой наждачной шкуркой, затертой мелом и покрытой маслом. После зачистки цилиндры нужно тщательно промыть, чтобы не осталось следов абразива. Мелкие риски, не мешающие дальнейшей работе, выводить не следует.

Рис. 50. Расточка картера коленчатого вала под ремонтные

подшипники распределительного вала:

1 — картер коленчатого вала; 2,3 — ремонтные подшипники опор распределительного вала; А—-А — ось коленчатого вала; Б—Б — ось распределительного вала; а - сверлить диаметром 6 мм на глубину 10 мм в сборе с картером двигателя, поставить штифт 6х10 мм;М — размеры выдержать после запрессовки подшипников в картер Втулки изготовить из материала с химическим составом в %:

Zn=4,S...5,5; Si=l,0...1,65; Mq=0,25...0,50; Mn<0,15; Fe<0,5: Cu ~- 1,0...1,4; Рв =0,8...1,5; Al — остальное

При наличии уступа в верхней части зеркала цилиндра (на границе работы верхнего компрессионного кольца) необходимо снять уступ серповидным шабером или специальным абразивным инструментом. Эту работу нужно выполнить аккуратно с тем, чтобы не снять металла ниже уступа.

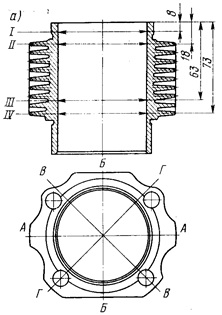

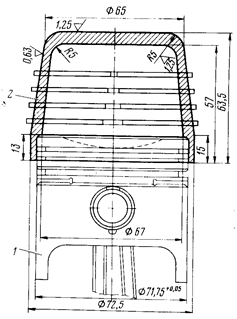

Пригодность цилиндра для дальнейшей работы по своим геометрическим размерам определяют, замеряя внутренний диаметр индикаторным нутромером в ука-

Рис. 61. Схема замера:

а — диаметр зеркала цилиндра; б — юбки поршня; D D — ось коленчатого вала; А—-А — по II поясу контрольный размер юбки поршня, равный

^ '^-0,03 ^

занных на рис. 51, а плоскостях (А—А, Б—Б, В—В и 1-Г).

Изношенность цилиндра характеризуется величиной износа 1 пояса (средняя величина от замера в четырех направлениях). В этом поясе износ обычно'наибольший, кроме того, от размера в этом поясе зависит зазор в стыке первого компрессионного кольца.

Для определения зазора между юбкой поршня и цилиндром принимается средний диаметр от размера в четырех направлениях по III поясу. При увеличении диаметров цилиндров более 72,120 мм при замере по первому поясу цилиндры подлежат ремонту.

Цилиндры двигателя необходимо обрабатывать до диаметра 72,25^"'^ мм и сортировать на три группы: 1) 72,24...72,25^2) 72,25...72,26; 3) 72,26...72,27 мм. Обработанное зеркало цилиндра должно удовлетворять следующим требованиям: овальность и конусность цилиндра допускаются до 0,015 мм; шероховатость по-

верхности не более 0,25 мкм, биение посадочных тор-цев относительно диаметра 72,25^'^ мм не более

0,03 мм на крайних точках, а поверхностей диаметра

^^^ " ^^^14^^ ~ ^ более 0,08 мм. После обработки поверхность зеркала цилиндра следует тщательно промыть.

При необходимости замены цилиндров в запасные части поставляются цилиндры номинальных размеров, сортированные на три группы. Обозначение группы наносится краской (красной, желтой, зеленой) на верхних ребрах (см. прил. 2).

Проверка состояния и замена поршней. Для замены поршня следует:

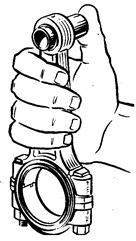

извлечь стопорные кольца поршневого пальца из ка-№ibok бобышек поршня, вставить винт приспособления для выпрессовки поршневого пальца (рис. 52) в отверстие пальца и ввернуть наконечник 3, навернув гайку 1 приспособления, выпрессовать поршневой палец и снять поршень;

очистить от нагара днище поршня и канавки под поршневые кольца (канавки удобно очищать от нагара старым поломанным поршневым кольцом, соблюдая при этом осторожность); очистить и продуть отверстия для отвода масла из канавки под маслосъемные кольца;

Рис. 52. Приспособление для выпрессовки поршневого пальца: 1 — гайка; 2 — оправка; 3 – наконечник

при визуальном осмотре поршней особо тщательно осмотреть их на отсутствие трещин, при наличии трещин поршень заменить;

глубокие натиры и следы задиров или прихватов зачистить. Диаметр юбки поршня замерить по схеме, приведенной на рис. 51, б. Для определения зазора между юбкой поршня и поверхностью цилиндра берется замер во втором поясе в плоскости А—А. Контрольный замер у нового поршня по второму поясу должен быть равен 71,93...71,96 мм. Внутренний диаметр бобышек поршня (под поршневой палец) замеряют обычно в даух направлениях — по оси поршня и перпендикулярно оси; каждую бобышку замеряют в двух поясах. Высоту кольцевых канавок под поршневые кольца замеряют в четырех точках, расположенных взаимно перпен-дакулярно. Данные замеров сопоставляют с размерами прил. 2 и при необходимости заменяют поршни.

Поршень подлежит замене при износе юбки во втором поясе в плоскости А—А до диаметра 71,778 мм, при увеличении размера ширины канавок под компрессионные поршневые кольца более 2,160 мм, увеличении зазора между новым компрессионным кольцом и канавкой поршня более 0,18 мм (рис. 53), при износе отверстия под поршневой палец до диаметра 20,032 мм или при наличии трещин, задиров, прогаров и др.

Для замены поршней в качестве запасных частей выпускают поршни номинального и одного ремонтного размеров с подобранными поршневыми пальцами и стопорными кольцами. Поршни ремонтных размеров увеличены по наружному диаметру на 0,25 мм против номинальных.

Для обеспечения требуемого зазора между нижней частью юбки поршня и цилиндром (в пределах 0,05... 0,07 мм) поршни номинального размера сортируют на три группы (см. прил. 2). Буквенное обозначение группы (А, Б, В) наносят на наружной поверхности днища поршня, а на днище поршня ремонтного размера наносят действительный размер ремонтного увеличения юбки поршня. Размеры юбки ремонтных поршней и цилиндров после расточки даны в табл. 3.

Таким образом, поршни и цилиндры подбирают согласно маркировке. При первой смене поршней в изно-

Рис. 53. Проверка зазора между канавкой поршня и поршневым кольцом

Рис. 54. Проверка теплового зааора в стыке замка поршневого кольца, вставленного в цилиндр

шенный цилиндр без расточки следует устанавливать поршни номинального размера, преимущественно группы "В". Разница в массе самого тяжелого и самого легкого поршня для одного двигателя не должна превышать 3 г.

Сборку поршня с шатуном рекомендуется выполнять в следующей последовательности:

вставить стопорное кольцо в одну из бобышек так, чтобы оно плотно село в канавку;

нагреть поршень до температуры 80...85 °С и совместить его с шатуном, направив стрелку на днище поршня и номер на шатуне в одну сторону;

смазать поршневой палец маслом для двигателя и вставить его в отверстие бобышек поршня и во втулку верхней головки шатуна, — в нагретый поршень палец входит под легким нажатием руки. Когда палец упрет-

Таблииа 3

| Группа | Диаметр юбки поршней ремонтного размера, мм | Диаметр цилиндра после ремонта, мм | Зазор, мм | ||

| А Б В | 72,18...72,19 72,19...72,20 72,20...72,21 | 72,24. 72,25. 72,26. | ..72,25..72,26..72,27 | 0,05.. 0,05.. 0,05.. | ..0,07..0,07..0,07 |

ся в стопорное кольцо, вставить второе кольцо. После остывания поршня палец должен быть неподвижным в отверстиях бобышек поршня, но подвижным во втулке шатуна;

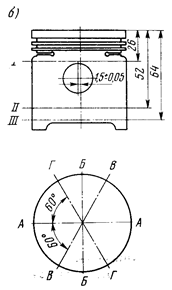

установить поршневые кольца, как показано на рис.7. Проверка состояния и замена поршневых колец. Ле-]эед проверкой поршневые кольца нужно тщательно очистить от нагара и липких отложений и промыть. Основная проверка заключается в определении теплового зазора в замке поршневого кольца, вставленного в цилиндр (рис. 54). Поршневые кольца при этом вставляют в цилиндр, проталкивая его донышком поршня на глубину 8...10 мм. Зазор в стыке работающего кольца не должен превышать 1,5 мм.

Проверяют также приработку поршневого кольца по цилиндру. При наличии следа прорыва газов поршневое кольцо подлежит замене.

Поршневые кольца поставляются в запасные части номинального и одного ремонтного размеров комплектами на один двигатель. Кольца ремонтного размера от-- личаются от колец номинального размера наружным диаметром, увеличенным на 0,25 мм. Их устанавливают только на ремонтные поршни при расшлифовке цилиндров на соответствующий размер. Перед установкой следует очистить поршневые кольца от консервации и тщательно промыть, затем подобрать их для каждого цилиндра. После подбора комплектов по каждому цилиндру нужно проверить зазор в стыке поршневых колец. При установке в новый цилиндр он должен быть 0,21... 0,55 мм для компрессионных и 0,9... 1,5 мм для дисков маслосъемных колец (при необходимости припилить). Зазор в стыке новых компрессионных поршневых колец, устанавливаемых в работавшие цилиндры, не должен превышать 0,93 мм.

Перед установкой поршневых колец на поршни проверяют легкость перемещения поршневых колец, про-катыванием кольца в канавках поршня (рис. 55) с тем, чтобы убедиться в чистоте канавок, отсутствии забоин и пр. Кольца надевают на поршни при помощи оправки (рис. 56), соблюдая осторожность, чтобы их не поломать и не деформировать. Установку колец начинают с нижнего маслосъемного кольца; в нижнюю канавку

Рис. 55. Проверка свободного перемещения поршневого кольца в канавке поршня прокатываНием

устанавливают радиальный расширитель 5 (см. рис. 7), нижний диск 3, осевой расширитель 4 и верхний диск, затем устанавливают нижнее и верхнее компрессионные кольца. При установке компрессионных колец прямоугольная фаска, выполненная на внутренней поверхности, должна быть обращена вверх. После установки колец нужно смазать поршни и поршневые кольца маслом и еще раз проверить легкость перемещения колец в канавках и расставить стыки колец, как показано на рис. 7.

Подбор и замена поршневых пальцев. Поршневые пальцы редко заменяют без замен поршней, так как их износ, как правило, очень мал. Поэтому в запасные части поставляют поршни в комплекте с поршневыми пальцами, подобранные по цветовой маркировке, нанесенной на бобышке поршня и внутренней поверхности пальца (в комплект входят также стопорные кольца). Маркировка обозначает одну из четырех размерных групп, отличающихся друг от друга на 0,0025 мм. Размеры поршневого пальца и диаметр бобышки поршня под палец каждой из размерных групп указаны в прил. 2.

Запрещается устанавливать поршневой палец в новый поршень другой размерной группы, так как это приводит к деформации поршня и возможен его задир.

При замене поршневого пальца на работавшем поршне его подбирают по данным замера диаметра бобышек для обеспечения натяга до 0,005 мм. После подбора поршневого пальца по поршню его проверяют по втулке верхней головки шатуна. Монтажный зазор между втулкой и пальцем должен быть 0,002...0,007 мм для новых деталей и не более 0,025 мм для работавших; предельно допустимый зазор — 0,05 мм. Новый поршневой палец подбирается по втулке верхней головки шатуна по цветовой маркировке четырех размерных групп. На шатуне маркировка наносится краской у верхней головки (см. прил. 2).

Сопряжение новых поршневых пальцев с втулками шатунов проверяется проталкиванием тщательно протертого поршневого пальца в насухо протертую втулку верхней головки шатуна снебольшимусилием (рис. 57). Ощутимого люфта при этом не должно быть. Для достижения такого сопряжения допускается устанавливать детали смежных размерных групп.

Проверка состояния шатунов и их замена. Шатуны проверяют на отсутствие забоин, трещин, вмятин, состояние поверхностей, размеры подшипников нижней и верхней головок шатуна, параллельность осей

Рис. 66. Оправка для надевания на поршень поршневых колец: 1 — поршень; 2 — оправка

Рис. 57. Проверка правильности подбора поршневого пальца к втулке верхней головки шатуна

нижней и верхней головок шатуна. При отсутствии существенных механических повреждений мелкие забоины и вмятины следует аккуратно зачистить. При наличии значительных механических повреждений или тре-шин шатун подлежит замене. Болты шатуна не должны иметь даже незначительных следов вытягивания; по всей цилиндрической поверхности болта размер должен быть одинаковым.

Резьба шатунного болта не должна иметь вмятин и следов срыва. Постановка болта шатуна для дальнейшей работы даже с незначительными повреждениями не допускается, так как это может привести к обрыву болта шатуна и вследствие этого к тяжелой аварии.

Подшипник верхней головки шатуна представляет собой бронзовую втулку из ленты толщиной 1 мм. Из-носостойкость ее, как правило, высокая, и потребность в замене даже при капитальном ремонте возникает редко. Однако в аварийных случаях при наличии прихватов или задиров втулку выпрессовывают и заменяют новой. В запасные части поставляют заготовку из ленты, которую запрессовывают в верхнюю головку шатуна, а затем проглаживают гладкой брошью в размер 19,855... 19,865 мм. Стык втулки располагают справа, глядя на лицевую сторону стержня шатуна (где нанесен номер детали). Затем сверлят отверстие диаметром 4 мм для подвода масла и развертывают втулку в размер 201^ ^ ^ ' (нецилиндричность не более 0,0025 мм, разностенность втулки не более 0,2 мм); с торцов втулки снимают фаску 1х45°.

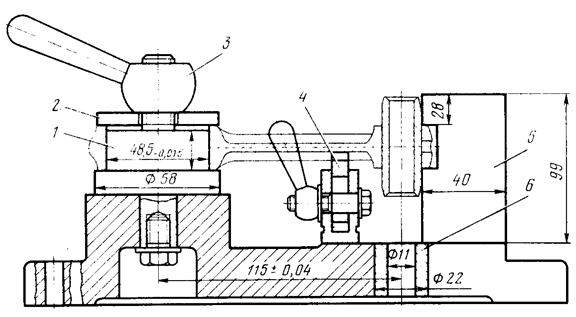

Параллельность оси верхней и нижней голорок шатуна удобно проверять на приспособлении, показанном на рис. 58. Непараллельность осей допускается не более 0,04 мм на длийе 100 мм. При необходимости можно при помощи опоры 4 произвести рихтовку, шатуна.

При замене шатунов их подбирают так, чтобы по массе шатуны одного двигателя не отличались друг от друга более чем на 10 г. По массе шатуны разбиты на четыре группы, цвет маркировки группы наносится на крышке шатуна (см. рис. 8):

красный............................ 392...402 г желтый................ ^............402...412 " зеленый.............................412...422 " белый..............................422...432 "

Рис. 58. Приспособление для контроля и рихтовки шатунов: / — оправка; 2 — шайба; 3 — зажимная рукоятка; 4 — опора; 5 — шаблон; 6 — направляющая втулка

Проверка и замена вкладышей коренных и шатунных подшипников. При решении вопроса о необходимости замены вкладышей подшипников следует иметь в виду, что диаметральный износ вкладышей и шеек коленчатого вала не всегда служит определяющим критерием. В процессе работы двигателя в антифрикционный слой вкладышей вкрапливается значительное количество твердых частиц (продуктов износа деталей, абразивных частиц, засасываемых в цилиндры двигателя с воздухом и т. п.). Поэтому такие вкладыши, имея часто незначительный диаметральный износ, способны вызвать в дальнейшем ускоренный и усиленный износ шеек коленчатого вала. Следует также учитывать, что шатунные подшипники работают в более тяжелых условиях, чем коренные. Интенсивность их износа несколько превышает интенсивность износа коренных подшипников. Таким образом, к решению вопроса о замене вкладышей необходим дифференцированный подход в отношении коренных и шатунных подшипников. Во всех случаях удовлетворительного состояния поверхности вкладышей коренных подшипников критерием необходимости их замены служит величина диаметрального зазора в подшипнике.

При оценке состояния вкладышей осмотром следует иметь в виду, что поверхность антифрикционного слоя считается удовлетворительной, если на ней нет за-диров, выкрашиваний антифрикционного сплава и вдавленных в сплав инородных материалов.

Для замены изношенных или поврежденных вкладышей в запасные части поставляются вкладыши коренных и шатунных подшипников номинального и двух ремонтных размеров. Вкладыши ремонтного размера отличаются от вкладышей номинального размера уменьшенными на 0,25 и 0,5 мм внутренними диаметрами. Коренные и шатунные подшипники ремонтных размеров устанавливают только после перешлифовки шеек коленчатого вала. Коренные подшипники рекомендуется менять все одновременно, чтобы избежать повышенного прогиба коленчатого вала. При замене коренных подшипников необходимо проследить за правильной установкой вкладышей, совпадением отверстий для подвода смазки и др.

После замены вкладышей как с одновременной перешлифовкой шеек коленчатого вала, так и без нее следует обязательно проверить диаметральный зазор в каждом подшипнике (это можно сделать измерением шейки коленчатого вала, вкладышей (в паре) данного подшипника и подшипников с последующими несложными расчетами). Тем самым проверяется правильность выбора вкладышей и подшипников.

Диаметр нижней головки шатуна измеряют при вложенных вкладышах и затянутых с необходимым усилием болтов крышки шатуна. Диаметры коренных подшипников замеряют в запрессованном (в переднюю и собранную среднюю опору) виде.

Диаметральные зазоры между шейками коленчатого вала и подшипниками должны быть 0,030...0,135 мм для коренных подшипников и 0,026...0,071 мм для шатунных (см. прил. 2). Еслив результате перешлифовки диаметры шеек коленчатого вала уменьшены и вкладыши ремонтных размеров окажутся непригодными, то необходимо собрать двигатель с новым валом. Для такого случая в запасные части поставляется комплект, состоящий из коленчатого вала, маховика без сцепления и корпуса центрифуги, сбалансированный динамически (допустимый дисбаланс не более 15 гс-см)

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала изготовлены с высокой точностью. Требуемая величина диаметрального зазора в подшипнике обеспечивается только надлежащими диаметрами шеек коленчатого вала, получаемых при перешлифовке. Поэтому вкладыши при ремонте двигателя заменяют без каких-либо подгоночных операций и только попарно. Замена одного вкладыша из пары не допускается.

Из сказанного также следует, что для получения требуемого диаметрального зазора в подшипнике запрещается спиливать или пришабривать стыки вкладышей или крышек подшипников, а также устанавливать прокладки между вкладышем и его постелью.

Невыполнение этих указаний приведет к тому, что будет нарушена правильность геометрической формы подшипников, ухудшится теплоотвод от них, и вкладыши быстро откажут в работе.

Проверка состояния коленчатого вала. Снятый с двигателя коленчатый вал (см. рис. 9) нужно тщательно промыть, обратив внимание на очистку внутренних масляных полостей, и продуть их сжатым воз духом. Затем необходимо осмотреть состояние коренных и шатунных шеек коленчатого вала на отсутствие грубых рисок, натиров, следов прихвата или повышенного износа, проверить также состояние штифтов, фиксирующих положение маховика (они не должны быть деформированы), нет ли трещин на торце коленчатого вала у основания штифтов, какова сохранность резьбы под болт маховика и болт крепления корпуса центрифуги.

При удовлетворительном состоянии коленчатого вала по результатам осмотра его годность к дальнейшей эксплуатации определяют замером коренных и шатунных шеек. Шейки коленчатого вада замеряются в двух взаимно перпендикулярных плоскостях по двум поясам на расстоянии 1,5...2 мм от галтелей. Полученные размеры сопоставляют с размерами коренных и шатунных подшипников. Если зазоры в коренных подшипниках не более 0,15 мм, а овальность и конусность шеек не превышают 0,02 (овальность и конусность шеек нового коленчатого вала не более 0,01 мм), коленчатый вал может быть оставлен для дальнейшей эксплуатации со старыми подшипниками. О критериях замены вкладышей коренных и шатунных подшипников было указано выше (см. разд. "Проверка и замена вкла-дышей коренных и шатунных подшипников).

Если зазоры в коренных подшипниках близки к предельно допустимым, но размеры коренных шеек не менее 49,92, шатунных — 44,88 мм (износ в пределах 0,06...0,08 мм), коленчатый вал может быть оставлен дл:я дальнейшей эксплуатации с новыми коренными и шатунными подшипниками номинального размера. При износе коренных шеек коленчатого вала до размера 49,92 мм, шатунных шеек до размера менее 44,88 мм или при существенных неисправностях по визуальному осмотру коленчатый вал подлежит замене или ремонту.

Ремонт коленчатого вала заключается в перешлифовке коренных и шатунных шеек с уменьшением диаметра на 0,25 или 0,5 мм против номинального (табл. 4).

При этом коренные и шатунные шейки допускается обрабатывать каждую в отдельности в зависимости от повреждений под необходимый ремонтный размер. Размер между щеками шатунных шеек необходимо выдерживать 21*°?' мм, радиус галтелей для коренных и шатунных шеек 2,0^^ мм. После обработки все каналы нужно очистить от'стружки и промыть.

Обработанные шейки коленчатого вала должны удовлетворять следующим условиям: овальность и конусность всех коренных и шатунных шеек не должны превышать 0,010 мм; шероховатость поверхности должна быть не более 0,20 мкм; непараллельность осей шатунных шеек осям коренных шеек — не более 0,01 мм на длине шейки. При установке на крайних коренных шей-ках биение средней коренной шейки не должна превышать 0,02 мм.

Таблица 4

| Ремонтные уменьшения коренных и шатунных вклады- | Диаметр шеек коленчатого вала после ремонта, мм |

| коренных шатунных | |

| Р1 (-0,25) Р 2 (-0,50) | 49,75±0,01 44,75„„^ 49,б±0,01 ^0.^ |

Проверка состояния маховика заключается в проверке прилегания ведомого диска сцепления, ступицы, зубчатого о^ода и отверстий под штифты маховика (см. рис. 9).

Плоскость прилегания ведомого диска не должна иметь рисок и задиров. Незначительные риски удаляются шлифованием, шероховатость поверхности не должна превышать 0,63 мкм, биение указанной плоскости в сборе с коленчатым валом не более 0,15 мм на крайних точках. Ступицу маховика при наличии задиров или следов выработки на наружном диаметре нужно шлифовать. Диаметр ступицы после шлифовки должен быть не менее 57,8_ мм, а шероховатость поверхности не более 0,20 мкм.ьиение на указанном диаметре в сборе с коленчатым валом должно быть не более 0,10 мм. При наличии трещин на ступице маховик следует заменить.

На зубчатом венце маховика не должно быть забоин, сколов зубьев и других повреждений. При наличии забоин и мелких сколов их следует зачистить, а при значительных повреждениях зубчатый венец следует заменить. Перед напрессовкой венец нужно нагреть до температуры 200...230 °С, а затем установить на маховик фаской на внутреннем диаметре и напрессовать его до упора. Если отверстия под штифты разбиты, перед снятием маховика нужно пометить взаимное положение маховика и коленчатого вала, а затем:

снять маховик, зачистить выпучины металла на ступице маховика в отверстиях под штифты;

установить маховик на коленчатый вал согласно нанесенным меткам и между имеющимися штифтами на диаметре 38 мм просверлить четыре отверстия диаметром 5,9 мм на глубину 16,5 мм и развернуть разверткой диаметром 6^^^ мм на глубину 15 мм;

после этого снять маховик и развернуть четыре отверстия в маховике на диаметр 6^^^ мм, а в коленчатый вал запрессовать четыре штифта диаметром 6_ мм, длиной 14,5 мм; утопание штифтов от плоскости ступицы маховика должно быть 0,5...1,0 мм.

В случае отсутствия меток и невозможности установить первоначальную установку маховика на коленчатом вале после указанного ремонта или замены маховика обязательно нужно произвести динамическую балансировку коленчатого вала с маховиком, как указано в разд. "Конструктивные особенности двигателя".

Проверка состояния манжет коленчатого вала. После длительной эксплуатации двигателя манжеты коленчатого вала требуют замены. В случае разборки двигателя с малым пробегом, но требующим снятия коленчатого вала, манжеты необходимо тщательно осмотреть. При наличии на рабочей кромке даже незначительных трещин или надрывов, следов отслоения от арматуры, затвердевания материала или деформации манжету следует заменить. При установке манжеты на перешлифованную ступицу или корпус центрифуги нужно укоротить ее пружину на 1 мм. После запрессовки манжеты рабочую кромку необходимо смазать смазкой № 158 или Литол-24.

Date: 2015-05-05; view: 710; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |