Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Защита от механического травмирования

Существует много способов обеспечить защиту машин, механизмов, инструмента. Тип работы, размер или форма обрабатываемого материала, метод обработки, расположение рабочего участка, производственные требования и ограничения помогают определить подходящий для данного оборудования и инструмента и способ защиты.

Защита от травмирования достигается применением технических средств, исключающих либо уменьшающих воздействие на работающих травмоопасных производственных факторов. Они могут быть коллективными и индивидуальными. Первые обеспечивают защиту любого работника, обслуживающего травмоопасное оборудование с указанными средствами защиты. Вторые — только тех, кто их использует.

Средства коллективной защиты от механического травмирования стандартизованы ГОСТ 12.4.125—83 и включают в себя целый ряд подвидов (рис. 2.4).

Защитные устройства должны удовлетворять следующим минимальным общим требованиям:

1) предотвращать контакт. Защитное устройство должно предотвращать контакт рук или других частей тела человека или его одежды с опасными движущимися частями машины, не позволять человеку — оператору машины или другому рабочему — приблизить руки и другие части тела к опасным движущимся ним;

2) обеспечивать безопасность. Рабочие не должны иметь возможность снять или как-то обойти защитное устройство. Защитные устройства и устройства безопасности должны быть изготовлены из прочных материалов, выдерживающих условия нормальной эксплуатации. Их следует надежно прикреплять к машине;

3) закрывать от падающих предметов. Защитное устройство должно обеспечить такое положение, при котором ни один предмет не мог бы попасть в движущие части машины и вывести ее тем самым из строя или срикошетить от них и нанести кому-нибудь травму;

4) не создавать новых опасностей. Защитное устройство не выполнит своего предназначения, если оно само создаст хоть какую-нибудь опасность: режущую кромку, заусенец или шероховатость поверхности. Края защитных устройств, например, должны быть так загнуты или закреплены, чтобы не было острых кромок;

5) не создавать помех. Защитные устройства, которые мешают выполнять работу, рабочие могут снять или игнорировать.

Рис. 2.4. Средства коллективной защиты от механического травмирования

Рис. 2.4. Средства коллективной защиты от механического травмирования

Наибольшее применение для защиты от механического травмирования машин, механизмов, инструмента находят оградительные, предохранительные, тормозные устройства, устройства автоматического контроля и сигнализации, дистанционного управления.

Оградительные устройства предназначены для предотвращения случайного попадания человека в опасную зону. Они применяются для изоляции движущихся частей машин, зон обработки станков, прессов, ударных элементов машин и т. д. Оградительные устройства могут быть стационарными, подвижными и переносными.

Оградительные устройства могут быть выполнены в виде защитных кожухов, дверц, козырьков, барьеров, экранов.

Оградительные устройства изготавливают из металла, пластмасс, дерева и могут быть как сплошными, так и сетчатыми.

Существует четыре общих типа ограждений (барьеров, препятствующих входу в опасные зоны).

Стационарные ограждения. Любое стационарное заграждение является постоянной частью данной машины и не зависит от движущихся частей, выполняя свою функцию. Оно может быть выполнено из листового металла, проволочной сетки, реек, пластмассовых и других материалов, достаточно прочных для того чтобы выдерживать любой возможный удар и иметь долгий срок службы. Стационарные ограждения обычно предпочтительнее всех других типов ограждений, поскольку они проще и прочнее.

На рис. 2.5. показано стационарное заграждение, установленное на прессе с механическим приводом, оно полностью закрывает точку операции. Материал подается через боковину ограждения в зону резания, а отходы материала остаются на противоположной стороне.

Рис. 2.6. показывает стационарное внутреннее ограждение, которое защищает ленту и шкив энерготрансмиссионного узла. Специальная смотровая панель уменьшает необходимость снятия защитных ограждений.

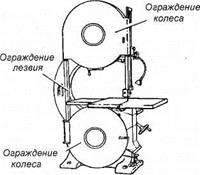

На рис. 2.7. показаны стационарные вставные заграждения на ленточной пиле. Эти ограждения защищают оператора от вращающихся зубчатых колес и двигающегося полотна пилы. Обычно единственным периодом времени, когда ограждения открыты или сняты, может быть период технического обслуживания и замены полотна. Очень важно, чтобы заграждения были закреплены, пока пила находится в работе.

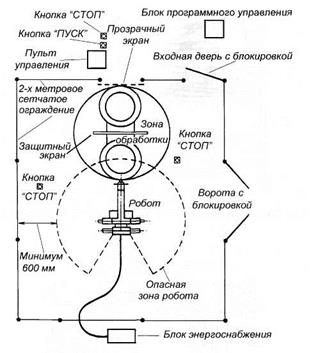

На рис. 2.8. показаны примеры стационарных сетчатых ограждений опасных зон промышленных роботов.

Рис. 2.5. Стационарное заграждение на прессе с механическим приводом

|

Контрольная панель

(смотровое окно)

Рис. 2.6. Стационарные вставные заграждения Рис. 2.7. Стационарное внутреннее ограждение

Рис. 2.8. Стационарные сетчатые заграждения

Переносные ограждения используют как временные при ремонтных и наладочных работах.

Ограждения должны быть достаточно прочными, чтобы выдерживать нагрузки от отлетающих частиц обрабатываемого материала, разрушившегося обрабатывающего инструмента, от срыва обрабатываемой детали и т. д.

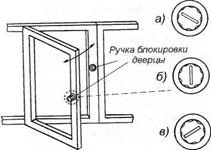

Вход в огражденную опасную зону осуществляется через дверцы, снабженные устройствами блокировки, останавливающими работу оборудования при их открытии (рис. 2.9.).

Совмещенные защитные устройства. Ограждение снабжено устройством блокировки. Когда ограждение открыто, механизм блокировки автоматически отключается или разъединяется, и машина не может продолжить свой цикл или начать новый, пока защитное ограждение не будет поставлено на место. Тем не менее возвращение на место защитного устройства не влечет за собой автоматического включения машины. Совмещенные блокировками ограждения могут использовать электрическую, механическую, гидравлическую или пневматическую энергию, а также комбинацию из этих видов энергии.

Пример блокирующего устройства показан на рис. 2.10. На рисунке механизм трепальной машины (используемой в текстильной промышленности) закрыт защитным устройством в виде блокирующего барьера. Это устройство не может быть поднято, пока машина работает, и, наоборот, машину нельзя включить, если защитное устройство находится в поднятом положении.

Регулируемые защитные устройства. Регулируемые защитные устройства позволяют достичь гибкости в выборе различных размеров материалов. Рис. 2.11. показывает регулируемое вставное защитное устройство на ленточной пиле.

|

Дверца открыта, ручка блокировки в положении «открыто», оборудование отключено

Дверца закрыта, ручка блокировки в положении «закрыто», оборудование выключено

Дверца закрыта, ручка блокировки в положении «закрыто», оборудование включено

Рис. 2.9. Блокировка дверц стационарных заграждений

Рис. 2.10. Блокирующее устройство трепальной машины Рис. 2.11. Регулируемое защитное устройство

Саморегулирующие защитные устройства. Открытие саморегулирующихся устройств зависит от движения материала. Когда рабочий продвигает материал в опасную зону, защитное ограждение откидывается, открывая достаточно большое пространство только для приема материала. После того как материал снят, ограждение возвращается на первоначальную позицию. Такое защитное ограждение обеспечивает защиту рабочего, устанавливая барьер между ним и опасной зоной. На рис. 2.12. показана пила с саморегулирующимся защитным устройством. В то время как лезвие продвигается поперек материала, защита идет вверх, оставаясь в соприкосновении с материалом.

Рис. 2.12. Саморегулирующее защитное устройство

Предохранительные (блокирующие) устройства предназначены для автоматического отключения машин и оборудования при отклонении от нормального режима работы или попадания человека в опасную зону.

Предохранительные устройства могут остановить машину, если рука или любая другая часть тела непредумышленно попала в опасную зону. Существуют следующие основные типы предохранительных устройств: устройства обнаружения присутствия и оттягивающие устройства.

Устройства обнаружения присутствия останавливают машину или прерывают рабочий цикл или операцию, если рабочий находится в пределах опасной зоны. По принципу действия устройства могут быть фотоэлектрическими, электромагнитными (радиочастотными), электромеханическими, радиационными, механическими. Имеются и другие менее распространенные виды блокирующих устройств (пневматические, ультразвуковые).

Фотоэлектрическое (оптическое) устройство присутствия использует систему световых источников и органов управления, которые могут прерывать рабочий цикл машин. Его работа основана на принципе преобразования в электрический сигнал светового потока, падающего на фотоэлемент. Опасную зону ограждают световыми лучами. Пересечение человеком, его рукой или ногой светового луча вызывает изменение фототока и приводит в действие механизмы защиты или отключения установки. Аналогичные оптические устройства используются в турникетах метро. Такое устройство следует использовать только на машинах, которые можно остановить до того, как рабочий достигнет опасной зоны. На рис. 2.13. показано фотоэлектрическое сенсорное устройство присутствия, используемое на прессе. Устройство может откидываться вверх или вниз в соответствии с различными требованиями производства.

Рис. 2.13.. Фотоэлектрическое сенсорное устройство присутствия

Радиочастотное (емкостное) устройство присутствия использует радиолуч, который является частью цепи управления. Когда емкостное поле нарушено, машина останавливается или не включается. Такое устройство следует использовать только на тех машинах, которые могут останавливаться до того, как рабочий достигнет опасной зоны. Для этого у машины должно быть фрикционное сцепление или другое надежное средство остановки. На рис. 2.14. показано радиочастотное сенсорное устройство присутствия, установленное на вращающейся части пресса с механическим приводом.

Рис. 2.14. Радиочастотное сенсорное устройство присутствия

Электромеханическое устройство имеет пробный или контактный стержень, опускающийся на заранее установленное расстояние, с которого оператор начинает рабочий цикл машины. Если для его полного опускания на установленное расстояние есть какое-либо препятствие, цепь управления не начинает рабочий цикл. На рис. 2.15. показано электромеханическое сенсорное устройство и сенсорный датчик в соприкосновении с пальцем рабочего.

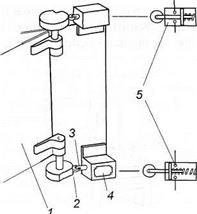

Другое электромеханическое устройство изображено на рис. 2.16. При открытии входной дверцы 1 кулачок 2 перемещает шток 3 концевого выключателя 4, в результате размыкается электрический контакт 5 и прекращается подача электропитания на оборудование.

Рис. 2.15. Электромеханическое сенсорное устройство

Рис. 2.16. Электромеханическое сенсорное устройство: 1 — входная дверца; 2 - кулачок; 3 — исток; 4 — концевой выключатель; 5 — электрический контакт

Работа радиационного устройства основана на применении радиоактивных изотопов. Ионизирующие излучения, направленные от источника, улавливаются измерительно-командным устройством, управляющим работой реле. При пересечении опасной зоны измерительно-командное устройство подает сигнал на реле, которое разрывает электрический контакт и отключает оборудование. Действие изотопов рассчитано на работу и течение десятков лет, и для них не требуется специального ухода.

Оттягивающие устройства являются по сути одной из разновидностей механической блокировки. В оттягивающих устройствах используется серия проводов, прикрепленных к рукам, запястьям и предплечьям рабочего. Они применяются прежде всего в машинах ударного действия. На рис. 2.17. показано оттягивающее устройство, установленное на небольшом прессе. Когда плунжер находится вверху, рабочий получает допуск к зоне операции. Как только плунжер начинает опускаться, механическое соединение автоматически обеспечивает устранение рук рабочего из зоны операции.

Рис. 2.17. Оттягивающее устройство на прессе

Устройства аварийного отключения. К ним относятся: органы ручного аварийного выключения, штанги, чувствительные к изменению давления; устройства аварийного отключения с отключающим стержнем; провода или кабели аварийного отключения.

Органы ручного аварийного выключения в виде штанг, реек и проводов, которые обеспечивают быстрое отключение машины в аварийной ситуации.

Штанги, чувствительные к изменению давления, — при нажатии на них (рабочий падает, теряет равновесие или его затягивает в опасную зону) машина выключается. Позиция штанги очень важна, поскольку она должна остановить машину до того, как какая-либо часть тела человека попадет в опасную зону. На рис. 2.18. показана штанга, чувствительная к изменению давления, которая расположена на передней части резинового прокатного стана.

Устройства аварийного отключения с отключающим стержнем работают от нажатия рукой. Поскольку они должны включаться рабочим во время аварийной ситуации, их правильное положение очень важно. На рис. 2.19. показан резиновый прокатный стан с верхним расположением стержня автоматического отключения.

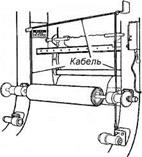

Провода или кабели аварийного отключения располагаются по периметру или вблизи опасной зоны. Рабочий, для того чтобы остановить машину, должен иметь возможность дотянуться до провода рукой. На рис. 2.20. показан каландр, оснащенный устройством подобного типа.

В практике обеспечения защиты от механических опасностей широко используются и другие методы.

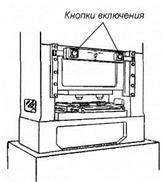

Двуручное управление требует постоянного синхронного давления на кнопки в процессе работы машины. При этом типе управления руки рабочего находятся в безопасном месте на кнопках управления и на безопасном расстоянии от опасной зоны во время работы машины (рис. 2.21.).

Рис. 2.18. Штанга, чувствительная к изменению Рис. 2.19. Резиновый прокатный стаи с верхним

давления, установленная на резиновом прокатном расположением стержня автоматического

стане отключения

Двуручное включение требует синхронного нажатия обеих кнопок для запуска рабочего цикла машины, после чего руки свободны. Кнопки пуска должны располагаться достаточно далеко от опасной зоны, чтобы рабочий не успел переместить руки от кнопок в опасную зону до того, как будет завершена опасная часть технологической операции (рис. 2.22.).

Рис. 2.20.Каландр, оснащенный кабелем автоматического отключения

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.21. Пример использования двуручного управления

|

Рис. 2.22. Пример использования двуручного включения

|

|

|

|

|

|

Ворота являются передвижными барьерами, защищающими рабочего от опасной технологической зоны машины. Ворота автоматически закрываются в каждом машинном цикле раньше начала опасной технологической операции. На рис. 2.23. показаны ворота на прессе с механическим приводом. Если воротам не дать опуститься до полностью закрытого положения, пресс работать не будет. Другим применением ворот может быть их использование в качестве составной части защитной системы по периметру машины, когда ворота защищают рабочего и тех, кто может находиться поблизости.

|

Рис. 2.23. Защищающие ворота на прессе с механическим приводом

Автоматическая подача. Обрабатываемый материал автоматически подается с роликов или других механизмов подачи машины. При этом устраняется необходимость действия рабочего в опасной зоне (рис. 2.24.).

Рис. 2.24.Пример использования автоматической подачи материала

Полуавтоматическая подача. При полуавтоматической подаче рабочий использует некий механизм для помещения обрабатываемой заготовки под обрабатывающий инструмент. Рабочему нет необходимости тянуться в опасную зону, т. к. она полностью открыта. На рис. 2.25. показана подача самотеком заготовок под плунжер пресса, при которой каждая заготовка добавляется в поток вручную. Использование подачи самотеком на наклонном прессе не только помогает центрировать заготовку, когда она соскальзывает под пресс, но также и упростить проблему сброса заготовки.

Рис. 2.25.Полуавтоматическая подача заготовок под плунжер пресса

Автоматический сброс. При автоматическом сбросе может использоваться или давление воздуха, или какое-либо механическое приспособление для того, чтобы снять обработанную заготовку с машины, например из-под пресса. Автоматический сброс может быть связан с операторским пультом управления для того, чтобы не допустить начала новой операции прежде, чем будет завершено снятие очередной заготовки. Качающийся лоточной транспортер, показанный на рис. 2.26., проходит под законченную заготовку, когда салазки идут в верхнее положение. Челночный механизм затем забирает заготовку, снятую с салазок, выталкивающими шпильками и направляет ее в поток. Когда плунжер пресса двигается вниз, по направлению к следующей заготовке, челнок уходит из-под пресса.

Полуавтоматический сброс. На рис. 2.27. показан полуавтоматический сбрасывающий механизм, применяемый на прессах с механическим приводом. Когда плунжер уходит из зоны прессования, снимающая лапа, которая механически спарена с плунжером, сбрасывает готовую деталь.

Рис. 2.26. Пример автоматического сброса заготовки

Рис. 2.27. Пример полуавтоматического сброса заготовки

Роботы. Роботы являются сложными устройствами, которые подают и снимают материал, собирают части, перемещают предметы или совершают другую работу, которую без них выполнял бы рабочий. Тем самым они уменьшают подверженность рабочего опасности.

Лучше использовать роботы в высокопроизводительных процессах, требующих повторения монотонных операций, где они могут защитить работников от рисков данного производства. Роботы сами могут создавать опасность, и с ними нужно использовать подходящие защитные устройства. На рис. 2.28. показан пример организации зоны работы робота и снабжения ее защитными средствами.

Рис. 2.28. Пример организации зоны работы робота

Другие приспособления безопасности. Хотя различные приспособления безопасности не защищают полностью от опасности, связанной с данной машиной, они могут обеспечить рабочим дополнительную защиту.

Предупредительные барьеры. Предупредительные барьеры не предоставляют физическую защиту, они служат только в качестве напоминания рабочему, что он приближается к опасной зоне. Предупредительные барьеры не считаются надежными защитными средствами, когда существует длительная подверженность какой-либо опасности. На рис. 2.29. показаны механические ножницы для обрезания кромок, в которых в качестве предупредительного заграждения служит веревка, расположенная позади ножниц.

Экраны. Экраны могут использоваться для защиты от летящих частиц, стружки, осколков и т. д., вылетающих из зоны обработки. На рис. 2.30. показаны два возможных способа применения экранов.

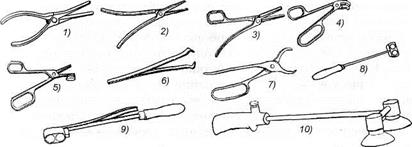

Держатели и прихваты. Подобный инструмент используется для размещения и удаления материала. Типичным способом его применения может быть случай, когда рабочему нужно дотянуться и поправить заготовку, находящуюся в опасной зоне. На рис. 2.31. показаны инструменты, применяемые для этих целей. Этот инструмент не следует использовать вместо других защитных приспособлений машины, его следует считать просто дополнением к той защите, которую обеспечивают другие защитные приспособления.

Рейки и планки для проталкивания материала (рис. 2.32.) могут использоваться при подаче материала в машину, например механическую пилу. Когда становится необходимым участие рук в непосредственной близости к полотну пилы, такая рейка или планка может обеспечить дополнительную безопасность и предотвратить травму.

Рис. 2.29.Механические ножницы с предупредительным заграждением

Рис. 2.30.Примеры использования экранов безопасности

Рис. 2.31. Держатели и прихваты: 1 — лопаточные щипцы; 2 — щипцы с закрут-1км1ными рукоятками для держания двумя руками; 3 — загрузочные клещи; 4 — 1мжимные клещи с правым угловым закруглением для переноски загнутых или чашеобразных предметов; 5— вакуумные клещи для подачи, позиционирования и захвата крупных формованных кусков; 6 — легкий пинцет из стальной пружины; 7— щипцы, разработанные для подгонки гильзы или чашки; 8 — магнитный подъемник «с поворотом на '/4 окружности»; 9 — двойной магнит с отжимной рукоятью; 10 — двойной чашечный подъемник с пусковой кнопкой

Рис. 2.32. Рейки и планки для проталкивания материала

Ограничительные предохранительные устройства — это элементы механизмов и машин, рассчитанные на разрушение (или несрабатывание) при перегрузках. К таким элементам относятся: срезные штифты и шпонки, соединяющие вал с приводом, фрикционные муфты, не передающие движения при больших крутящих моментах, и т. п. Элементы ограничительных предохранительных устройств делятся на две группы: элементы с автоматическим восстановлением кинематической цепи, после того как контролируемый параметр пришел в норму (например, фрикционные муфты), и элементы с восстановлением кинематической связи путем его замены (например, штифты и шпонки).

Тормозные устройства подразделяют по конструктивному исполнению на колодочные, дисковые, конические и клиновые. В большинстве видов производственного оборудования используют колодочные и дисковые тормоза. Примером таких тормозов могут являться тормоза автомобилей. Принцип действия тормозов производственного оборудования аналогичен. Тормоза могут быть ручные (ножные), полуавтоматические и автоматические. Ручные приводятся в действие оператором оборудования, а автоматические — при превышении скорости движения механизмов машин или выхода за допустимые пределы иных параметров оборудования. Кроме того, тормоза можно подразделить по назначению на рабочие, резервные, стояночные и экстренного торможения.

Обеспечение безопасности при выполнении работ с ручным инструментом. В обеспечении безопасности труда большое значение имеет организация рабочего места. При организации рабочего места необходимо обеспечить:

• удобную конструкцию и правильную расстановку верстаков — необходим свободный доступ к рабочим местам, а зона вокруг рабочего места должна быть свободной на расстоянии не менее 1 м;

• рациональную систему расположения на рабочем месте инструмента, приспособлений и вспомогательных материалов.

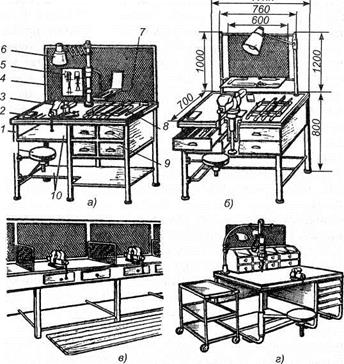

На рис. 2.33. показаны конструкции верстаков и их размеры. Верстак целесообразно устанавливать на подставках, высота которых подбирается по росту работающего. Верстак должен быть прочным и устойчивым, его каркас желательно делать металлическим, сварным из уголков и труб. При планировке рабочего места следует стремиться к сокращению количества движений. Движения при выполнении работы должны быть короткими и не утомительными, по возможности равномерно выполняемыми обеими руками. Для создания таких условий верстак или стол, приспособления, инструмент, детали должны быть размещены па рабочем месте с учетом следующих правил:

• все предметы, которые берут только правой или левой рукой, кладут соответственно справа или слева;

• ближе должны лежать предметы, которые требуются чаще;

• нельзя допускать скученности предметов, их разбросанности;

• каждый предмет должен иметь свое постоянное место;

• нельзя класть один предмет на другой.

|

Рис. 2.33.Верстаки: а — одноместный с нерегулируемыми по высоте тисками: 1 — каркас; 2 — столешница; 3 — тиски; 4 — защитный экран; 5 — планшет для чертежей; 6 — светильник; 7 — полочка для инструментов; 8 — планшет для рабочего инструмента; 9 — ящики; 10 — полки; 11 — сиденье; б одноместный с регулируемыми по высоте тисками; в — многоместный; г — одноместный с передвижным сборочным столиком и приспособлением для подвески механизированного инструмента

Для того чтобы избежать травм, необходимо руководствоваться следующими правилами обеспечения безопасности:

• при работе с режущими и колющими инструментами их режущие кромки должны быть направлены в сторону, противоположную телу работающего, чтобы избежать травмы при срыве инструмента с обрабатываемой поверхности;

• пальцы рук, удерживающие обрабатываемый предмет, должны находиться на безопасном удалении от режущих кромок, а сам предмет должен быть надежно закреплен в тисках или каком-либо другом зажимном приспособлении;

• на рабочем месте режущие и колющие предметы должны располагаться на видном месте, а само рабочее место должно быть освобождено от посторонних и ненужных предметов и инструментов, о которые можно зацепиться и споткнуться;

• положение тела работающего должно быть устойчивым, нельзя находиться на неустойчивом и колеблющемся основании;

• при работе с инструментом, имеющим электрический или какой-либо другой механический привод (электродрели, электропилы, электрорубанки), нужно быть особенно осторожным и строго соблюдать требования техники безопасности, т. к. механизированный инструмент является источником тяжелейших травм из-за его высокой скорости, для которой быстрота реакции человека недостаточна, чтобы в момент аварии вовремя отключить привод;

• рабочий должен быть одет так, чтобы исключить попадание частей одежды по режущую кромку или на движущие части инструмента (особенно важно, чтобы рукава одежды были застегнутыми), т. к. в противном случае рука может быть затянута под режущий инструмент;

• механизированный инструмент включают только после того, как подготовлено рабочее место, обрабатываемая поверхность, а человек занял устойчивое положение, после завершения операции обработки инструмент должен быть отключен;

• при обработке хрупких материалов образуется факел частиц, вылетающих с высокой скоростью из-под режущего инструмента. Частицы, обладающие большой кинетической энергией, могут нанести травму, особенно опасно повреждение глаз. Поэтому, если на инструменте отсутствуют специальные защитные экраны, лицо человека должно быть защищено маской, глаза — очками, рабочая одежда должна быть изготовлена из плотного материла;

• при обработке вязкого материала образуется стружка (особенно опасна металлическая), она наворачивается на вращающийся инструмент, а затем под действием центробежной силы может отлететь и нанести травму. Поэтому образующуюся ленточную стружку нужно своевременно удалять с инструмента, предварительно остановив его.

Ручной инструмент может быть снабжен дополнительными приспособлениями для повышения безопасности его использования.

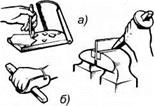

Например, на рис. 2.34. изображены предохранительные приспособления, применяемые при отрубке материала. При отрубке твердого и хрупкого материала используют сетчатое ограждение или щиток (рис. 2.34., а), на кисть руки надевают предохранительный щиток (рис. 2.34., б), а на зубило предохранительную резиновую шайбу (рис. 2.34., в).

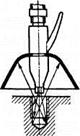

При выдуве мелкой стружки из отверстий и пазов на наконечник воздушного шланга надевают резиновый отражатель, защищающий глаза от поражения вылетающими осколками и стружкой (рис. 2.35.).

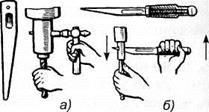

| в) |

При удалении сверла из сверлильного патрона следует пользоваться специальным безопасным клином (рис. 2.36.). Набор приспособлений для обеспечения безопасности использования ручного инструмента разнообразен и должен использоваться на производстве.

|

Рис. 2.34. Предохранительные приспособления, применяемые при отрубке: а, б — предохранительные щитки; в — предохранительная шайба из резины

Рис. 2.35. Наконечник воздушных шлангов Рис. 2.36. Удаление инструмента:

для обдувки деталей с резиновым отражателем а — клином; б — безопасным клином (с пружиной)

Средства индивидуальной защиты (СИЗ) от механического травмирования делятся на несколько групп:

1. Одежда специального назначения.

2. Специальная обувь.

3. Средства защиты рук.

4. Средства защиты головы.

5. Средства защиты глаз и лица.

6. Предохранительные пояса.

Специальная одежда, специальная обувь и средства защиты рук в свою очередь включают в себя большое число подвидов (подгрупп). Деление производится по назначению (от ударов, порезов, проколов и т. д.).

Защитные очки могут быть также различных типов: в открытом и закрытом исполнении, с прямой и непрямой вентиляцией, откидывающиеся при необходимости на голову работающего.

Очки закрытого типа выполняются в виде полумаски плотно прилегающей по периметру к поверхности лица работающего. Они исключают попадание твердых частиц в глаза снизу и сбоку очков.

Очки с прямой вентиляцией имеют сетчатый корпус.

Предохранительные пояса применяются при работах на высоте, при ремонтных и монтажных работах.

Контрольные вопросы

1. Какие требования предъявляются к устройствам для защиты от механического травмирования?

2. Перечислите основные виды защитных устройств.

3. Как выполняется ограждение опасных зон и каковы разновидности ограждений?

4. Какие виды предохранительных (блокирующих) устройств используются на производстве и как они устроены?

5. Перечислите устройства аварийного отключения и поясните принцип их работы.

6. Объясните назначение двуручного управления оборудованием.

7. Какие дополнительные методы и средства повышения безопасности применяются на производстве?

8. Перечислите основные правила использования ручного инструмента.

Date: 2015-06-06; view: 8557; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |