Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет и выбор основных параметров

Параметры ротора определяют исходя из конструкции скважины, компоновки бурильной колонны и требований, предъявляемых технологиями бурения и крепления скважин.

Диаметр проходного отверстия в столе ротора должен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы отверстие в столе ротора было больше диаметра долота при бурении под направление:

где D - диаметр проходного отверстия в столе ротора;  — диаметр долота при бурении под направление скважины;

— диаметр долота при бурении под направление скважины;  — диаметральный зазор, необходимый для свободного прохода долота (6=30--50 мм).

— диаметральный зазор, необходимый для свободного прохода долота (6=30--50 мм).

Диаметр долот зависит от конструкции скважин. В глубоких скважинах диаметр направления обычно возрастает вследствие увеличения числа промежуточных колонн. Ниже приведены наиболее распространенные диаметры направлений и долот для бурения скважины под направление.

Глубина скважины, м......... <3000 3000—5000 5000—8000

Диаметр направления, мм....... 325—426 426—525 525—580

Диаметр долота, мм.......... 394—540 490—640 590—705

Из приведенных данных следует, что диаметры направлений и соответствующих им долот для рассматриваемых глубин скважин ограничиваются определенными пределами. Благодаря этому можно использовать в буровых установках смежных по глубине бурения классов роторы, имеющие одинаковый диаметр проходного отверстия, и сократить соответственно их номенклатуру.

Роторы, применяемые для бурения скважин на море, имеют более широкое проходное отверстие, выбираемое по диаметру водоотделяющей колонны, связывающей подводное устьевое оборудование с буровым судном. Проходное отверстие вкладышей стола ротора должно быть достаточным для прохода бурильной колонны при спуско-подъемных операциях. Исходя из

Таблица 7.1

| Тип ротора | Условное обозначение подшипника | Размеры подшипника, мм | Шарики | Грузоподъемность, т | ||||||

| УР-560 | 91682/750Х | 76,2 | 8 420 | 2,63 | ||||||

| УР-760 | 1687/770Х | 76,2 | 2,25 | |||||||

| УР-950 | 1687/1060 | 1 060 | 63,5 | 9 670 | 1,53 | |||||

| УР-1260 | 1687/1400 | 1 400 | 1 630 | 63,5' | 12 500 | 1,56 |

наибольших диаметров (203 мм) бурильных замков (ЗШ-203) и утяжеленных бурильных труб, отверстие вкладышей стола роторов всех типоразмеров принято равным 225 мм.

Допускаемая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой обсадной колонны, применяемой в заданном диапазоне глубин бурения. В большинстве случаев более тяжелыми оказываются промежуточные колонны обсадных труб, вес которых для некоторых конструкций скважины приближается к значению допускаемой нагрузки на крюке буровой установки. Поэтому паспортное значение допускаемой статической нагрузки на стол ротора обычно совпадает с величиной допускаемой нагрузки на крюке, принятой для буровых установок соответствующего класса.

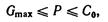

Наряду с этим допускаемая статическая нагрузка не должна превышать статической грузоподъемности подшипника основной опоры стола ротора. Исходя из рассмотренных условий, можно записать

где  — масса наиболее тяжелой колонны обсадных труб, применяемой в заданном диапазоне глубин бурения; Р — допускаемая статическая нагрузка на стол ротора;

— масса наиболее тяжелой колонны обсадных труб, применяемой в заданном диапазоне глубин бурения; Р — допускаемая статическая нагрузка на стол ротора;  — статическая грузоподъемность подшипника основной опоры стола ротора.

— статическая грузоподъемность подшипника основной опоры стола ротора.

Подшипники опор стола ротора, как указывалось ранее, подбираются по диаметру проходного отверстия. Основные размеры и ориентировочные расчетные параметры упорно-радиальных шарикоподшипников, применяемых в основной опоре стола буровых роторов, приведены в табл. 7.1

Из приведенных в табл. 7.1 данных следует, что упорно-радиальные шариковые подшипники, выбранные по диаметру проходного отверстия стола ротора, обеспечивают более чем 1,5-кратный запас по отношению к допускаемой статической нагрузке на стол ротора.

Частоту вращения стола ротора выбирают в соответствии с требованиями, предъявляемыми технологией бурения скважин. Наибольшая частота вращения стола ротора ограничивается критической частотой вращения буровых долот:  250 об/мин.

250 об/мин.

Опыт бурения скважин роторным способом показывает, что при дальнейшем увеличении частоты вращении ухудшаются показатели работы долот. Наряду с этим следует учитывать, что с ростом частоты вращения увеличиваются центробежные силы, вызывающие продольный изгиб бурильной колонны, вследствие которого происходят усталостные разрушения в ее резьбовых соединениях и искривление ствола скважины.

Бурение глубокозалегающих абразивных и весьма твердых пород, забуривание и калибровка ствола скважин проводятся при частоте вращения до 50 об/мин. Для периодического проворачивания бурильной колонны с целью устранения прихватов при бурении забойными двигателями, а также для вращения ловильного инструмента при авариях в скважине требуется дальнейшее снижение частоты вращения стола ротора до 15 об/мин. С учетом этих требований наименьшая частота вращения стола ротора  об/мин.

об/мин.

Отношение предельных значений частоты вращения определяет диапазон ее регулирования:

На скоростную характеристику ротора существенно влияет тип используемого привода. Предпочтительным является электропривод постоянного тока, обеспечивающий бесступенчатое изменение частоты вращения стола ротора в необходимом диапазоне регулирования. При дизельном приводе и электроприводе переменного тока используются механические передачи, осуществляющие ступенчатое регулирование частоты вращения стола ротора. Число скоростей ротора должно быть достаточным для удовлетворения требований бурения. Однако при групповом приводе с буровой лебедкой ротор обычно имеет три-четыре скорости. В этом случае пользуются сменными цепными звездочками, с помощью которых число скоростей ротора может увеличиваться согласно следующей зависимости:

где z — число скоростей ротора;  — число скоростей, передаваемых от буровой лебедки; m — число сменных цепных звездочек на приводном валу ротора.

— число скоростей, передаваемых от буровой лебедки; m — число сменных цепных звездочек на приводном валу ротора.

Промежуточные значения частоты вращения целесообразно выбирать по закону геометрической прогрессии.

где  и

и  — частота вращения стола ротора соответственно на i- й и I —1-й ступени;

— частота вращения стола ротора соответственно на i- й и I —1-й ступени;  — знаменатель геометрического ряда чисел.

— знаменатель геометрического ряда чисел.

Зная диапазон регулирования  и задаваясь числом скоростей ротора я, можно определить знаменатель геометрического ряда

и задаваясь числом скоростей ротора я, можно определить знаменатель геометрического ряда

С целью более полного удовлетворения, требования бурения диапазон регулирования частоты вращения стола ротора делят на средний и крайние интервалы. В среднем сравнительно узком интервале частота вращения ротора изменяется согласно геометрическому ряду чисел, знаменатель которого меньше, чем у крайних интервалов диапазона регулирования. Благодаря этому в среднем интервале уменьшается разница между смежными частотами вращения стола ротора, что позволяет точнее согласовывать частоту вращения долота с требованиями бурения.

Для обратного вращения (реверса) достаточно одной или двух передач, обеспечивающих вращение стола ротора с частотой 15— 50 об/мин, необходимой для работы с трубами и ловильным инструментом, имеющими левую резьбу. При электрическом приводе вследствие реверсирования двигателей ротор имеет одинаковые частоты при прямом и обратном вращении.

В процессе проектирования привода ротора, и особенно группового привода буровой лебедки и ротора, возможны отклонения окончательно принятых значений частоты вращения стола ротора от расчетных, обусловленные конструктивными соображениями. Следует также отметить, что при дизель-гидравлическом приводе благодаря турботрансформатору частота вращения ротора изменяется по непрерывно-ступенчатой кривой.

Мощность ротора должна быть достаточной для вращения бурильной колонны, долота и разрушения забоя скважины:

(7.1)

(7.1)

где  — мощность на холостое вращение бурильной колонны;

— мощность на холостое вращение бурильной колонны;  — мощность на вращение долота и разрушение забоя;

— мощность на вращение долота и разрушение забоя;  — к. п. д., учитывающий потери в трущихся деталях ротора.

— к. п. д., учитывающий потери в трущихся деталях ротора.

Мощность на холостое вращение бурильной колонны (момент, передаваемый долоту, равен нулю) расходуется на преодоление сопротивлений вращению, возникающих в системе бурильная колонна — скважина. Сопротивление вращению зависит от длины и диаметра бурильной колонны, плотности промывочной жидкости в скважине, трения труб о стенки скважины. Сопротивление вращению изменяется в зависимости от кривизны и состояния стенок скважины, пространственной формы бурильной колонны, вибраций, вызванных трением и центробежными силами.

Экспериментально установлено, что с увеличением частоты вращения мощность на холостое вращение бурильной колонны возрастает в степенной зависимости. Наряду с этим на мощность холостого вращения бурильной колонны влияет ряд случайных и трудно учитываемых факторов, возникающих при бурении скважины (крутильные колебания, обвал стенок скважины, образование каверн, искривление ствола скважины, изменение пространственной формы бурильной колонны и др.).

Сложность процессов взаимодействия вращающейся колонны и скважины затрудняет вывод аналитических зависимостей для определения мощности, расходуемой на холостое вращение бурильной колонны. Поэтому в практических расчетах пользуются эмпирическими формулами различных авторов. В частности, в расчетах бурильной колонны на прочность мощность на холостое вращение принято определять по формуле (7.16).

Расчеты показывают, что на каждую 1000 м бурильной колонны расход мощности на холостое вращение (частота вращения 100 об/мин, плотность раствора 1,2 г/см3, угол искривления 3—5°) составляет [6]:

Диаметр труб, мм.................................... 114 127 141 168

Мощность  , кВт..................................... 8,8 10,9 13,6 19,1

, кВт..................................... 8,8 10,9 13,6 19,1

Мощность, расходуемая на вращение долота и разрушение забоя скважины, рассчитывается по формулам, приведенным в гл. 5, либо по следующей формуле, учитывающей влияние типа долота [381:

(7.2)

(7.2)

где  — коэффициент сопротивления долота; Р — осевая нагрузка на долото, кН; n —частота вращения долота, с-1;

— коэффициент сопротивления долота; Р — осевая нагрузка на долото, кН; n —частота вращения долота, с-1;  — средний радиус долота, м.

— средний радиус долота, м.

Коэффициент сопротивления долота имеет следующие значения:

Долото …………… Алмазное Твердосплавное и Шарошечное

режущего типа

μ0 ……………………………. 0,2-0,4 0,4-0,8 0,2-0,4

Средний радиус долота Rср=DД/3.

В процессе бурения скважины происходит непрерывно-ступенчатое изменение потребляемой ротором мощности. Это обусловлено последовательным увеличением длины бурильной колонны, ступенчатым уменьшением диаметра используемых долот, а также изменением режимов бурения по мере углубления скважины. В теоретических расчетах, выполняемых при выборе мощности ротора, так же как и при расчете бурильной колонны на прочность, осевая нагрузка на долото, частота его вращения и плотность промывочной жидкости, характеризующие режим бурения, принимаются неизменными для каждого размера долот, используемых при бурении скважин заданной конструкции. Расчетные значения указанных параметров бурения выбирают на основе эмпирических зависимостей и опытных данных, полученных при бурении скважин аналогичных конструкций.

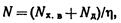

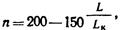

В предварительных расчетах частоту вращения стола ротора в зависимости от текущей и конечной глубины бурения вычисляют по эмпирической зависимости, принятой Уралмашзаводом:

(7.3)

(7.3)

где L и Lк —соответственно текущая и конечная глубина скважины.

Плотность промывочной жидкости, учитываемая при расчете мощности, которая расходуется на холостое вращение бурильной колонны, определяется по формуле, полученной Уралмашзаводом на основе статистических данных:

р = 0,2 lg L+ 1,25 (7.4)

(L — глубина скважины).

На основе указанных зависимостей определяют мощности, необходимые для бурения скважины под направление, кондуктор, промежуточные и эксплуатационную колонны. По наибольшей полученной величине выбирают расчетную мощность ротора.

Максимальный вращающий момент (в кН∙м) определяют по мощности и минимальной частоте вращения стола ротора:

Мmax = Nη/nmin (7.5)

где N - мощность ротора, кВт; η - к. п. д. ротора; nmin - минимальная частота вращения, об/мин.

Максимальный вращающий момент ограничивается прочностью бурильной колонны и деталей, передающих вращение столу ротора.

Базовое расстояние, измеряемое от оси ротора до первого ряда зубьев цепной звездочки на быстроходном валу ротора, используется при проектировании цепной передачи, передающей вращение от лебедки ротору.

Основные параметры роторов, регламентированные ГОСТ 4938—78 и ГОСТ 16293—82, приведены ниже.

Типоразмер ротора……… Р-460 Р-560 Р-700 Р-950 Р-1260

Диаметр отверстия в

столе ротора, мм ……….....460 560 700 950 1 260

Допускаемая статическая

нагрузка на стол

ротора, кН ……………… 2000 3200 4000

Мощность ротора, кВт…...180 370 440 500 540

Максимальный кру-

тящий момент, кН∙м,

не более …………………...

Базовое расстояние,

мм.................................. 1353 1353 1353 1353 1651

Условная глубина

бурения, м.....................1600 1600-4000 3200-6500

П р и м е ч а н и я. I. Частота вращения стола ротора для всех типоразмеров не более 250 об/мин; проходной диаметр втулки ротора для всех типоразмеров 225 мм. 2. В знаменателе приведены величины по ГОСТ 18299—82.

Date: 2015-09-05; view: 1668; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |