Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

июня 2013 г

МИНИСТЕРСТВО ОБРАЗОВАНИЯ КАЛИНИНГРАДСКОЙ ОБЛАСТИ

Государственное бюджетное образовательное учреждение

Среднего профессионально образования Калининградской области

«Художественно-промышленный техникум»

Отделение: ДЕКОРАТИВНО-ПРИКЛАДНОЕ ИСКУССТВО И НАРОДНЫЕ ПРОМЫСЛЫ

Специальность: Ювелир

| УТВЕРЖДАЮ Зам.директора по УМР ____________З.А.Гринько «__» ______ 2013 г. |

Экзаменационная работа

Шарандова Анна Игоревна

На тему: «Изготовление ювелирных украшении ручным способом »

| Руководитель Мартынов Анатолий Николаевич _____________________ (подпись) |

июня 2013 г.

Калининград

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………............................3

ГЛАВА 1. Операции ручного изготовления ювелирных украшений.

1.1. Разметка…………………………………………………………………..2

1.2. Гибка и Правка.……………..…………………………………………….6

1.3 Пайка……………………………………………………………………..7

1.4. Опиливание………………………………………………………………23

1.5. Выпиливание лобзиком…………………………………………………..26

1.6. Сверление………………………………………………………………….27

1.7. Шабрение…………………………………………………………………..30

1.8. Штифтование………………………………………………………………31

1.9. Отбеливание……………………………………………………………….34

1.10.Отжиг………………………………………………………………………38

ЗАКЛЮЧЕНИЕ………………………………………………..........................40

СПИСОК ЛИТЕРАТУРЫ……………………………………………….……42

ПРИЛОЖЕНИЕ………………………………………….……………………43

ВВЕДЕНИЕ

Ювелирное дело известно со времен глубокой древности. Человек, встретив на своем пути золото, был очарован его красотой, поражен способностью в любых условиях сохранять солнечный цвет и блеск, легко поддаваться обработке; использовав эти удивительные качества металла в сочетании с гармонией линий и форм, человек создал один из неподражаемых видов народного художественного творчества.

Тема экзаменационной работы – «Изготовление ювелирных украшении ручным способом».

Цель – на основе полученных знаний, умений и навыков выполнить изделие.

Для достижения цели необходимо решить следующие задачи:

1. Изучить технологию изготовления аналогичных изделий.

2. Разработать эскизы и выполнить практическую часть.

3. Написать теоретическую часть экзаменационной работы.

4. Сделать выводы по выполненной работе.

Экзаменационная работа состоит из двух частей: теоретической и практической.

Теоретическая часть состоит из введения, главы, заключения, списка литературы и приложения.

Во введении ставится цель, определяются задачи, описывается структура работы.

В первой главе рассказывается о технологии выполнения практической работы.

В заключении проводятся итоги работы. В конце экзаменационной работы размещен список литературы, состоящий из 20 источников, и приложения.

Практическая часть экзаменационной работы представлена колье с подвеской из янтаря.

ГЛАВА 1. Операции ручного изготовления ювелирных украшений.

Процесс ручного изготовления ювелирных украшений предусматривает выполнение ряда похожих на слесарные, но очень специфичных монтировочных операций. К ним относятся разметка, гибка и правка, пайка, опиливание, выпиливание лобзиком, шабрение, сверление, штифтовка, отбеливание и отжиг.

1.1. РАЗМЕТКА

Общеизвестно, что конструкторская мысль, прежде чем воплотиться в материале, сначала реализуется на бумаге — в эскизах, рисунках, схемах, чертежах. По этим своеобразным наглядным пособиям затем создаются предметы, вещи, изделия, сооружения заданных размеров, форм. При этом, как правило, не требуется производить прямого переноса этих размеров и форм на материал изготовления.

Однако в некоторых случаях такой перенос просто необходим. Так, швея не начнет кройку, не перенеся на ткань весь рисунок модели будущего изделия. Слесарь-станочник не приступит к обработке, например, направляющих станины токарного станка, не выполнив прямо на заготовке соответствующей разметки — четкого обозначения контуров обрабатываемых плоскостей и толщин снимаемого металла.

В ювелирном деле при ручном изготовлении украшений операцией разметки называется процесс прямого, соразмерного переноса рисунка будущего изделия или отдельной его детали на материал. Никогда не следует забывать, что правильно выполненная операция разметки имеет исключительно важное значение для последующей обработки и получения на финише изделия высокого качества.

Ведь малейшие неточности, погрешности в разметке могут привести к искажению отдельных, зачастую довольно сложных элементов рисунка, к нарушению целостности формы и содержания всего замысла.

Правда, в наши дни, когда в ювелирное дело вторгся механический труд, значение операции разметки сильно уменьшилось, особенно с внедрением таких технологических процессов, как штамповка и литье. Штампованные и литые заготовки деталей и изделий, поступая на стол ювелира-монтировщика, уже имеют размеры и, главное, формы, очень близкие к заданным, поэтому нет необходимости на них что-либо обозначать, размечать. Задача ювелира-монтировщика — подправить, доработать эти заготовки, довести точность их форм и размеров до требуемой, а затем собрать, смонтировать в единое целое.

Для выполнения разметки необходимы следующие инструменты и приспособления: чертилка, разметочный циркуль, масштабная линейка, штангенциркуль, ножницы, молоток, кернер, разметочная плита. Процесс разметки условно можно разделить на три стадии: подготовку создаваемого образца изделия, подготовку материала для изготовления, собственно разметку.

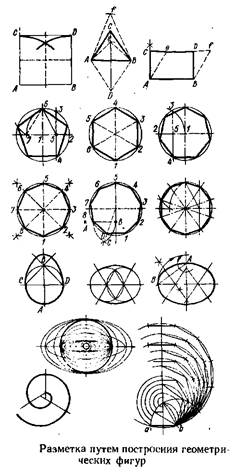

Подготовка создаваемого образца изделия заключается в тщательной его прорисовке на кальке или бумаге. Материал для изготовления перед проведением разметки должен быть отожжен — на равномерно окисленной темной поверхности разметочные риски будут более заметны; на заготовке не должно быть никаких пороков. Непосредственно разметка может быть осуществлена несколькими способами: вычерчиванием рисунка с применением правил построения геометрических фигур (рис. 3.1), переносом рисунка с кальки на заготовку с помощью воска, копировальной бумаги, краски, путем выкалывания.

Вычерчивание рисунка с применением правил деления прямых и окружностей, построения ряда геометрических фигур — процесс довольно кропотливый, требующий наличия специальной разметочной плиты, а также значительных затрат времени, в связи с чем на практике применяется редко. Деление окружности на части можно сделать также с помощью готовых, выверенных длительным опытом работы методов исчисления.

Перенос рисунка на заготовку с помощью воска осуществляют следующим образом:

рисунок изделия мягким остро отточенным карандашом изображают на кальке;

заготовку протирают сухим порошком пемзы; на нее наносят небольшое количество воска; затем прогревают для расплавления воска в целях покрытия поверхности заготовки тонкой восковой пленкой, после чего заготовку охлаждают до застывания воска;

кальку с рисунком укладывают на восковую пленку; удерживая кальку в таком положении, проглаживают ее обычным утюгом или каким-либо другим предметом с гладкой поверхностью, после чего кальку убирают — на восковой пленке должен остаться рисунок;

чертилкой, следуя строго изображению, прорезают рисунок на заготовке;

заготовку нагревают до расплавления воска, мягкой тканью воск удаляют.

Перенос рисунка на заготовку с помощью копировальной бумаги выполняют в такой последовательности:

заготовку протирают сухим порошком пемзы; копировальную бумагу блестящей стороной вниз укладывают на заготовку;

кальку с изображенным на ней рисунком укладывают обратной стороной вниз на копировальную бумагу и удерживают в таком положении до тех пор, пока жестким карандашом полностью не прорисуют рисунок;

кальку и копировальную бумагу удаляют, полученное на поверхности заготовки изображение рисунка прорезывают чертилкой;

остатки следов копировальной бумаги следует смыть.

Перенос рисунка на заготовку с помощью специального состава краски состоит из нескольких операций:

смешивают одну часть жидкого шеллака, три части спирта и достаточное количество метола — сернокислой соли параметиламинофенола;

полученным раствором густого фиолетового цвета покрывают поверхность заготовки, дают просохнуть;

кальку с рисунком обратной стороной вниз укладывают на просохшую краску;

чертилкой прорезают на металле узор, остатки раствора удаляют.

Перенос рисунка на заготовку путем выкалывания включает ряд операций:

поверхность заготовки протирают сухим порошком; затем заготовку покрывают тонким слоем клея, а кальку обратной стороной вниз наклеивают на поверхность заготовки;

кернером или чертилкой, следуя строго по изображению рисунка, на металле на близком расстоянии друг от друга выбивают точки;

кальку и клей удаляют с помощью теплой воды;

чертилкой, процарапывая металл, соединяют все точки — получают необходимый рисунок.

1.2. ГИБКА И ПРАВКА

Гибка. Процесс деформации материала, когда отдельные его участки под действием внешних сил формоизменяются, причем в самой различной степени, называется гибкой. Гибка — одна из важнейших монтировочных операций. Из общего объема монтировочных работ на долю гибки приходится примерно 30%. Наиболее широко применяется эта операция при изготовлении ювелирных украшений техникой филиграни. Существуют два способа гибки: вручную и с помощью инструмента.

Гибка вручную. Это самый простой способ гибки, при котором для придания материалу необходимой формы достаточно силы пальцев руки. Так можно производить гибку тонкой проволоки и полосы, например тонкого брасного инструмента при такой правке используют металлические молотки, а в качестве опорных плит — флакейзен или шперак. Правку ведут, равномерно простукивая металлическим молотком с прямоугольной формой бойка. Правку боковых сторон колец можно осуществить и в специальных приспособлениях. Этот способ обеспечивает высокое качество правки, кроме того, исключает последующие запиловку и шабровку. Приспособления для такой правки можно сделать из отслужившего срок штампа, незначительно доработав его. Требуемые точность и качество правки достигаются буквально одним ударом металлического молотка.

1.3. ПАЙКА

Пайка — один из наиболее древних и надежных методов соединения металлических деталей. Известно, что человек владел приемами пайки еще 3—5 тысяч лет назад. На территории СССР найдено множество паяных ювелирных изделий из золота, серебра и бронзы, относящихся к культурам глубокой древности.

Пайка — это процесс соединения металлических деталей с помощью расплавленного металла — сплава, называемого припоем. Припои представляют собой металлы и сплавы, которые вводятся в зазор между паяемыми деталями. Припои имеют более низкую, чем металлы соединяемых деталей, температуру плавления. За счет взаимодействия расплавленного припоя с металлом паяемых деталей достигается неразъемность соединений.

В процессе пайки между припоем и паяемым металлом возникают такие формы связи, при которых атомы жидкого припоя воздействуют на атомы паяемого металла. Происходит так называемый процесс смачивания жидким металлом твердого, что, в свою очередь, приводят к диффузии расплавленного припоя в нагретый основной металл. При охлаждении паяный шов кристаллизуется и затвердевает, причем диффузионные процессы продолжаются и в твердом состоянии. В результате получается структура, схематически изображенная на рис. 3.3, а.

На схеме видно, что припой имеет изначальную структуру только в середине соединения, по краям же кристаллы металла и припоя смешаны. Смешанная зона образуется на границах припоя с основным металлом. Практически же размеры и границы зоны могут значительно изменяться: припой может смешиваться с основным металлом до самой середины зоны, смешанную зону можно не обнаруживать вообще из-за ее очень малой ширины. Процесс пайки требует, чтобы припай плавился уже в то время, когда основной металл еще находится в твердом состоянии; разница температур плавления припоя и основного металла не должна быть менее 40 °С, а в отдельных случаях, например при изготовлении филигранных изделий, когда существует опасность местного перегрева, эта разность должна превышать 50 °С.

Припой, нагреваясь и становясь жидким, растекается по спаиваемому металлу. Процессу растекания способствует шероховатость поверхности спаиваемых мест. По этим шероховатостям — следам от предшествующей обработки — припой движется как по своеобразным капиллярам, заполняя все микронеровности пространства между плотно прилегающими и строго параллельными соединяемыми частями. Плотность прилегания и строгая параллельность — одно из непременных условий получения прочного и долговечного шва. На механическую прочность шва оказывают влияние выбранный тип соединения и качество размещения припоя, а также его количество, которое должно быть по возможности минимальным. При этом должно быть обеспечено правильное втекание припоя в стык.

Типы соединений. При пайке ювелирных изделий применяются два основных типа соединений: внахлестку и встык; при необходимости можно сочетать оба этих типа.

Соединения встык используют при пайке изделий, не требующих особой жесткости, герметичность и прочность.

Соединения внахлестку обеспечивают наиболее прочный и надежный шов; ими пользуются во всех возможных случаях. Так называемые скошенные соединения — разновидность соединения встык — позволяют увеличить площади соединяемых поверхностей, но значительно затрудняют качественную подгонку деталей. Комбинированные соединения применимы при пайке сложных, индивидуального назначения изделий.

Подготовка паяемых поверхностей.

До начала процесса пайки необходимо тщательно очистить соединяемые поверхности от загрязнений и оксидов — место пайки должно быть абсолютно чистым. Очистка производится двумя способами: химическим и механическим.

Для удаления загрязнений наиболее эффективен химический метод очистки. Он ведется с помощью четыреххлористого углерода, трихлорэтилена, тринатрийфосфата. Механическая очистка — удаление оксидов — производится с помощью напильника, надфиля, шабера, наждачной шкурки, проволочной или стеклянной щетки. При этом нужно соблюдать осторожность, чтобы не повредить соединяемый зазор. При необходимости после механической очистки следует произвести еще и химическую.

Пригонка спаиваемых частей. Поверхности спаиваемых частей следует с большой точностью и плотностью состыковать друг с другом. Расстояние между ними должно быть незначительным, т. е. таким, чтобы осталось место лишь для припоя. Зазор должен быть в пределах от 0,025 мм до 0,1 мм. При пайке замкнутых пустотелых деталей необходимо проделать в них небольшие отверстия для беспрепятственного выхода воздуха. Иначе, нагреваясь и расширяясь, воздух может вспучить деталь и даже разорвать ее. Чтобы снять внутренние напряжения в соединяемых деталях, оставшиеся после предшествующей обработки, и избежать таким образом возможных излишних дефектов, соединяемые части подвергают отжигу.

Перед пайкой прессованных деталей и изделий следует тщательно проверить, нет ли в них трещин или дырочек, которые при пайке, вследствие затекания припоя, расширятся, что неизбежно приведет к некачественной пайке, браку.

При пайке слабоподвнжных шарнирных соединений, а также пружинных замков браслетов затекания припоя в зазоры можно избежать, проложив маленькие кусочки бумаги или картона. Перед пайкой полых цепочек и полых звеньев браслетов места поломки опиливают и между стыками перпендикулярно к ним вставляют тонкую серебряную пластинку; на обе стороны пластинки наносят припой, паяют, а после пайки выступающие концы пластинки опиливают.

Фиксация деталей. В процессе пайки детали располагают на специальной подкладке — асбестовом листе. Пайку нельзя начинать, не произведя фиксацию деталей. При ручном изготовлении ювелирных украшений пригодны традиционные методы фиксации деталей: удерживание пинцетом, круглогубцами, укрепление с помощью Проволоки, булавок, зажимов и т. д.

В условиях массового производства незаменимым способом фиксации деталей перед пайкой является контактная пайка — прихватка. Припаиваемые детали изделий помещают в соответствующих форм выемки съемных матриц, закрепляемых на опорной плите. Затем к деталям подводят электрод. Соединение деталей в определенных точках происходит за счет местной пластической деформации, которая вызывается нагревом электрическим током. При этом электроды, проводящие ток, одновременно играют роль пуансонов для осадки металла в нагретой зоне. Способ этот пригоден для абсолютного большинства ювелирных украшений. Точечный паяный шов между деталями достаточно прочен, чтобы выдержать в последующем нанесение флюса, припоя, транспортировку деталей к месту пайки, которая должна осуществляться немедленно после очистки соединяемых поверхностей, причем важнейший элемент качественной пайки — правильно выбранный припой.

Припои. В ювелирной промышленности припои различают по их металлическим основам, а также по температуре плавления. Изготовлены припои могут быть в виде фольги, ленты, проволоки, стружки, сетки, литых прутков, фигурных. отливок и Т. д.

Припои должны непременно обладать тремя свойствами: хорошо смачивать основные металлы; хорошо растекаться, обеспечивая качественное заполнение зазора; образовывать прочные и долговечные соединения. Выбор нужного припоя определяется свойствами основного металла, рабочей температурой припоя, методом пайки.

Золотые припои. Используются для пайки ювелирных изделий из золота и платины. Отличаются особо высокой коррозионной стойкостью. Проба золотых припоев должна быть идентична пробе изделий. Одной пробе обычно соответствует несколько припоев, которые отличаются друг от друга температурой плавления и цветом. Цвет золотых припоев зависит от соотношения в них меди и серебра: больше меди — припой розовый, больше серебра — зеленоватый, одинаковое количество меди и серебра — розовато-желтый. Прибавка цинка придает припою зеленый цвет, от прибавки кадмия цвет припоя не изменяется. На практике различают белые и желтые золотые припои. Желтые припои применяют при пайке изделий из золота желтых оттенков, белыми паяют изделия из белого золота и платины. По количеству содержащихся в припоях меди, цинка, кадмия,

Золотые припои 585-и пробы, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента,% | Тип | Рабочая температура, °С | ||||||

| Аи | Ag | Си | Cd | Zn | Pd | ||||

| Припои стандартные | |||||||||

| ПЗл | 585-1 | 58,5 | 12,3 | 26,2 | 3,0 | Тугоплавкий | 820—850 | ||

| ПЗл | 585-11 | 58,5 | 12,3 | 20,7 | 8.5 | Среднеплавкий | 800-820 | ||

| ПЗл | 585-111 | 58,5 | 16,3 | 20,7 | 4,5 | Легкоплавкий | 770—800 | ||

| ПЗл | 585-1V | 58,5 | 15,8 | 20,7 | 2,0 | 3,0 | » | 760—780 | |

| ПЗл | 585-V | 58,5 | 13,8 | 22,9 | 1,2 | 3,6 | 720—750 | ||

| ПЗл | 585-V1 | 58,5 | 14,3 | 25,4 | 1,8 | » | 730—750 | ||

| ПЗл | 585-V1I | 58,5 | 13,0 | 18,5 | 10,0 | — | 710—740 | ||

| Прнпон нестандартные | |||||||||

| ПЗл | 585-143 | 58,5 | 14,1 | 27,5 | 1,7 | Среднеплавкий | 800—820 | ||

| ПЗл | 585-202 | 58,5 | 20,0 | 12,1 | 7,9 | 1.5 | Легкоплавкий | 700—750 | |

| ПЗл | 585-127 | 58,5 | 12,5 | 20,0 | 9,0 | » |

Золотые припои 750-й пробы, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента,% | Тнп | Рабочая температура, °С | ||||||

| Аи | Си | Cd | Zn | Pd | Ni | ||||

| Г | Прнпон стандартные | ||||||||

| ПЗл 750-70 | 75,0 | 7,0 | 6,0 | 8,0 | 4,0 | Тугоплавкий | 800—820 | ||

| ПЗл 750-75 | 75,0 | 7,5 | 5,5 | 2,0 | 10,0 | » | 820—850 | ||

| ПЗл 750-87 | 75,0 | 8,7 | 8,8 | 6,0 | 1,5 | Легкоплавкий | 740—760 | ||

| ПЗл 750-95 | 75,0 | 9,5 | 9,5 | 4,0 | 2,0 | Среднеплавкий | 760-780 | ||

| ПЗл 750-97 | 75,0 | 9.7 | 11,7 | 3,6 | Тугоплавкий | 850-890 | |||

| Пзл 750-150 | 75,0 | 15,0 | 7,35 | 2,65 | 820-840 | ||||

| ПЗл 750-160 | 75,0 | 16,0 | 7,4 | 1,6 | 810—830 | ||||

| ПЗл 750-90 | 75,0 | 9,0 | 6,0 | 10,0 | 800—820 | ||||

| ПЗл 750-02 | 75,0 | 6,2 | 10,4 | 6,9 | 1,5 | 810 -840 | |||

| ПЗл 750-50 | 75,0 | 5,0 | 14,2 | 5,0 | 0,8 | 820—850 | |||

| ПЗл 750-30 | 75,0 | 3,0 | 10,0 | 12,0 | 850-880 | ||||

| Прнпои нестандартные | |||||||||

| ПЗлМЦ 750-60 | 75,0 | 14,0 | 6,0 | 5,0 | Тугоплавкий | 820—840 | |||

| ПЗ.иЧЦ 750-80 | 75,0 | 8,0 | 9,0 | 8,0 | Легкоплавкий | 740-760 | |||

| ПЗлМЦ 750-120 | 75,0 | 12.0 | 10,0 | 3,0 | Тугоплавкий | 800-850 | |||

| ПЗлМНЦ 750-100 | 75,0 | 10,0 | 3,0 | 10,0 | 2,0 | Легкоплавкий | 750-760 | ||

| ПЗлМНЦ 750-97 | 75,0 | 9,7 | 7,1 | 3,8 | 4,4 | Тугоплавкий | 820—860 | ||

| ПЗлМКЦ 750-28 | 75,0 | 2,8 | 11,2 | 9,1 | 1,9 | Легкоплавкий | 740—760 | ||

| ПЗлМКЦ 750-87 | 75,0 | 8.7 | 8,0 | 6,0 | 2,3 | Среднеплавкий | 750—780 |

Золотые припои 583-й пробы, применяемые на предприятиях Минместпрома

| Марка | Массовая доля компонента,% | Рабочая температура, °С | |||||||

| Аи | Ag | Си | Cd | Pd | Ni | Zn | |||

| Припои желтые | |||||||||

| ПЗл | 583-192 | 58,3 | 19,2 | 12,0 | — | 10,5% составляет | — | 820—850 | |

| ПЗл | 583-190 | 58,3 | 19,0 | 18,5 | 2,5 | латунь | 1,7 | 820—840 | |

| ПЗл | 583-180 | 58,3 | 18,0 | 15,3 | 8,4 | 800—820 | |||

| ПЗл | 583-165 | 58,3 | 16,5 | 20,6 | — | 4,6 | 820—840 | ||

| ПЗл | 583-130-1 | 58,3 | 13,0 | 12,7 | 10,0 | 6,0 | 740—760 | ||

| ПЗл | 583-130-11 | 58,3 | 13,0 | 18,5 | 10,2 | — | 780—800 | ||

| ПЗл | 583-125 | 58,3 | 12,5 | 20,6 | — | 8,6 | 800-820 | ||

| ПЗл | 583-123 | 58,3 | 12,3 | 26,1 | — | 3,3 | 820—840 | ||

| ПЗл | 583-117 | 58,3 | 1U | 18,5 | 11,5 | — | 800—820 | ||

| ПЗл | 583-115 | 58,3 | 11,5 | 17,5 | 10,0 | 2,5 | 760—780 | ||

| ПЗл | 583-110 | 58,3 | 11,0 | 27,0 | — | 3,7 | 800-820 | ||

| ПЗл | 583-100 | 58,3 | 10,0 | 22,7 | 9,0 | — | 780-800 | ||

| ПЗл | 583-80 | 58,3 | 8,0 | 21,7 | 12,0 | 820—850 | |||

| Припои белые | |||||||||

| ПЗл | 583-317-1 | 58,3 | 31,7—28,7 | — | — | 10,0—12,0 | 900—1000 | ||

| ПЗл | 583-317-Н | 58,3 | 31,7—23,7 | 2,0—6,0 | — | 8,0—12,0 | 900—1000 | ||

| ПЗл | 583-257 | 58,3 | 25,7—23,7 | — | 16,0—18,0 | 1000—1100 | |||

| ПЗл | 583-262 | 58,3 | , 26,2 | 7.5 | — | 6,0 | 2,0 | 900—1000 | |

| ПЗл | 583-147 | 58,3 | 14,7 | 11,0 | — | — | 8,0 | 8,0 | 840—860 |

| ПЗл | 583-117 | 58,3 | 11,7 | 4,0 | — | — | 8,0 | 18,0 | 710—730 |

| ПЗл | 583-0 | 58,3 | — | 23,5 | — | — | 12,2 | 6,0 | 850—900 |

Золотые припои 750-й пробы, применяемые на предприятиях Минместпрома

| Марка | Массовая доля компонента,% | Рабочая температура, "С | ||||||

| Аи | Ag | Си | Cd | Pd | Ni | Zn | ||

| Припои желтые | ||||||||

| ПЗл 750-150 | 75,0 | 15,0 | 7,35 | 2,65 | 820—840 | |||

| ПЗл 750-140 | 75,0 | 14,0 | 8,0 | 3,0 | 800-820 | |||

| ПЗл 750-130 | 75,0 | 13,0 | 9,0 | 3,0 | 860—880 | |||

| ПЗл 750-62 | 75,0 | 6,2 | 10,4 | 6,9 | 1,5 | 740—760 | ||

| ПЗл 750-50 | 75,0 | 5,0 | 14,2 | 5,0 | 0,8 | 750—770 | ||

| ПЗл 750-30 | 75,0 | 3,0 | 10,0 | 12,0 | 720—740 | |||

| Припои белые | ||||||||

| ПЗл 750-130-1 | 75,0 | 13,0—11,0 | 12,0—14,0 | 900—1100 | ||||

| ПЗл 750-130-Н | 75,0 | 13,0—9,0 | 4,0—6,0 | 8,0—10,0 | 800—1000 | |||

| ПЗл 750-105 | 75,0 | 10,5 | 4,5 | 10,0 | 800-1000 | |||

| ПЗл 750-96 | 75,0 | 9,67 | 7,14 | 3,78 | 4;41 | 860—900 | ||

| ПЗл 750-75 | 75,0 | 7,5 | 5,5 | 10,0 | 2,0 | 800—1000 | ||

| ПЗл 750-70 | 75,0 | 7,0 | 6,0 | 4,0 | 8,0 | 780—820 | ||

| ПЗл 750-55 | 75,0 | 5,5 | 5,5 | 10,0 | 4,0 | 800—1000 | ||

| ПЗл 750-0 | 75,0 | 10,0 | 10,5 | 4,5 | 840—880 |

В табл. приведены марки, состав, тип, рабочая температура золотых припоев, применяемых на предприятиях ювелирной промышленности. Ряд золотых припоев 583-й и 750-й проб находят применение на предприятиях Минместпрома страны.

Существуют также золотые припои 500-й и 375-й проб, которые используются при пайке реставрируемых и ремонтируемых изделий. А в табл дан ряд золотых припоев, применяемых зарубежными фирмами.

Серебряные припои. Основные отличительные свойства серебряных припоев — пластичность, прочность, антикоррозийность. Температура плавления их 650— 810°С. Они обеспечивают требуемую смачиваемость соединяемых поверхностей паяемых деталей, хорошо заполняют зазоры швов. В отличие от золотых серебряные припои могут не соответствовать пробе изделий. На предприятиях ювелирной промышленности в настоящее время применяют около десятка серебряных припоев. Более двух десятков серебряных припоев различных проб используются при пайке ювелирных изделий на предприятиях Минместпрома. В табл. 3.11 приведен ряд серебряных припоев, применяемых за рубежом.

Можно привести также составы ряда серебряных припоев, применяемых ювелирами зарубежных фирм: 5—9 частей чистого серебра плюс 3 части латуни или 7 частей чистого серебра плюс 3 части меди плюс 2 части цинка, или 2 части.

Серебряные припои, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента,% | Тип | Рабочая температура, °С | ||

| Ag | Au | Zn | |||

| ПСрЮ | 10,0 | 50,0 | 40,0 | Тугоплавкий 745—755 | |

| ПСр25' | 25,0 | 40,0 | 35,0 | » | 745—775 |

| Fiitp45' | 45,0 | 30,0 | 25,0 | Средне- | 660—725 |

| плавкий | |||||

| ПСр55 | 55,6 | 45,0 | То же | 650—710 | |

| ПСрбЗ | 63,0 | 23,0 | 1-1.0 | Легкоплав- | 650—680 |

| кий | |||||

| ПСр65 | 65,0 | 20,0 | 15,0 | Средне- | 700—720 |

| плавкий | |||||

| ПСр68,4 | 68,4 | 23,3 | 8,3 | Тугоплавкий 730—750 | |

| ПСр70 | 70,0 | 26,0 | 4,0 | » | 730—755 |

| ПСр72 | 72,0 | 28,0 | — | » | 779—789 |

| ПСр75 | 75,0 | 15,5 | 9,5 | » | 745—765 |

Медно-цинковые припои. Припои на основе медь — цинк имеют удовлетворительную низкую температуру плавления, но у них недостаточно высокие показатели пластичности. Эти припои используются при пайке изделий из меди, которые будут испытывать на себе воздействия удара и изгиба. Пайку изделий из меди ведут также двойными латунями Л63 и Л60. У этих припоев более высокая температура плавления; механические свойства их тоже выше.

Ряд латунных припоев, применяемых ювелирами зарубежных фирм, приготовляются в следующих составах: 7 частей латуни плюс одна часть цинка или 5 частей латуни плюс 2—5 частей цинка, или 3—4 части латуни плюс 1 часть цинка, или 12 частей латуни плюс 4 части цинка плюс 1 часть олова, или 20 частей латуни плюс 1 часть цинка плюс 4 части олова, или 18 частей латуни плюс 4 части цинка плюс 1 часть чистого серебра.

Медно-фосфорные припои. Эта группа припоев необходима для пайки ювелирных изделий из латуни, нейзильбера, мельхиора, алюминиевой бронзы и медно-никелевых сплавов. Их главный недостаток — слабая пластичность, для увеличения которой в них добавляют олово и цинк. Приготовляются медно-

Серебряные припои, применяемые на предприятиях Минместпрома

| Марка | Массовая доля компонента,% | Рабочая температура, °С | Марка | Массовая доля компонента,% | Рабочая темпера- | |||||||||||||||||||

| Ag | Си | Zn | Cd | Sn | Ag | Си | Zn | Cd | Sn | тура, °С | ||||||||||||||

| ПСр80-1 | 80,0 | 12,4 | 7,6 | -800 | ПСрбб.б | 66,6 | 24,3 | 9,1 | 720- | |||||||||||||||

| ПСр80-И | 80,0 | 2,5 | 15,5 | 2,0 700- | -720 | ПСр65,5 | 65,5 | 25,0 | 9,5 | 720- | ||||||||||||||

| ПСр75-1 | 75,0 | 18,6 | 6,4 | 755- | -775 | ПСр65-1 | 65,0 | 35,0 | — | 790- | -810 | |||||||||||||

| ПСр75-П. | 75,0 | 14,9 | 10,1 | 740- | ПСр65-И | 65,0 | 21,7 | 13,3 | 705- | -725 | ||||||||||||||

| ПСр74 | 74,0 | 14,0 | 12,0 | 740- | ПСр63,7 | 63,7 | 21,0 | 15,3 | 690- | -710 | ||||||||||||||

| ПСр72,8 | 72,8 | 20,7 | 6,5 | 740- | ПСрбЗ | 63,0 | 28,0 | 9,0 | 730- | |||||||||||||||

| ПСр70-1 | 70,0 | 30,0 | 770- | ПСрбО | 60,0 | 24,8 | 15,2 | 700- | ||||||||||||||||

| ПСр70-И | 70,0 | 26,4 | 3,6 | 745- | -765 | ПСр58,3 | 58,3 | 29,0 | 12,7 | 720- | ||||||||||||||

| ПСр70-Ш | 70,0 | 20,4 | 9,4 | 730- | -750 | ПСр57,6 | 57,6 | 28,6 | 13,9 | 710— | ||||||||||||||

| ПСр68 | 68,0 | 32,0 | 770- | ПСр50 | 50,0 | 16,0 | 16,0 18,0 | 650- | -670 | |||||||||||||||

Припои на основе олова могут иметь следующий состав: 1 часть чистого олова Плюс 1 часть чистого свинца или 2 части чистого олова плюс 1 часть чистого свин-Ча, или 5 частей чистого олова плюс 3 части чистого свинца.

Пастообразные припои. В последнее время при пайке серийно выпускаемых ювелирных изделий все чаще стали применяться так называемые пастообразные припои на основе сплавов золота 583-й пробы. Нанесение таких припоев на паяемые изделия осуществляется механизированно с помощью

Медно-цинковые припои, применяемые в отечественной ювелирной промышленности

| Марка | Массовая доля компонента,% | Рабочая температура, "С | ||||||

| Си | Cd | Si | Zn | Ni | Sn | |||

| ПМЦ35 | 35,0 | 61,9 | 0,1 | 3,0 | 720- | -750 | ||

| ПМЦ36 | 36,0 | 64,0 | 800- | -825 | ||||

| ПМЦ39 | 39,0 | 61,0 | 800- | -850 | ||||

| ПМЦ48 | 48,0 | 52,0 | 800- | -840 | ||||

| ПМЦ50 | 50,0 | 46,3 | 0,2 | 3,5 | , 820- | -850 | ||

| ПМЦ54 | 54,0 | 46,0 | 820- | -860 | ||||

| ПМЦ57 | 57,0 | 39,0 | 4,0 | 880- | -900 | |||

| Л63 | 60,5-63,5 | 39,5—36,5 | 890- | -905 | ||||

| Л60 | 60,0 | 38,0 | 2.0 | 750- | -850 | |||

| ПМЦ | 50,0 | 0,05 | 47,85 | 0,1 | 2,0 | 820- | -850 | |

| ПМЦ | 53,0 | 0,1 | 41,7 | 0,2 | 5,0 | 820- | -850 | |

| ПМЦ | 64,8 | 33,2 | 2,0 | 930- | -960 | |||

| ПМЦ | 65,0 | 2,5 | 24,5 | 8,0 | 700- | -720 |

Медно-фосфориые припои, применяемые в отечественной ювелирной промышленности

| Массовая доля компонента, | о/ /о | И | |||||||

| Марка | чая гура | ||||||||

| Си | Р | Sb | Zn | Sn | Си + Р | РЬ | As | Рабо nepai | |

| МФ I | 86,0 | 8,5 | 5,5 | ||||||

| МФ 11 | 92,0 | 8,0 | |||||||

| ПМФОЦ-6-4 | 91,19 | 5,3 | 0,01 | 3,5 | |||||

| ПМФОЦ | 89,15 | 6,3 | 0,05 | 4,5 | |||||

| ПМФОЦ-7-3-2 | 89,5—85,0 | 7,0—8,5 | 1—3 | 2,5—3,5 | |||||

| ПМЦФ | 59,0 | 40,0 | 1,0 | ||||||

| ПМЦФ | 32,0 | 30,0 | 38,0 | ||||||

| П'ос | 0,05 | 0,05 | 39,0—41,0 | 58,89—60,89 | 0,01 |

Припои для изделий из золота 56-й пробы

| Объемная доля компонента | ||||||||

| Номер | Аи | Тнп | ||||||

| Ag | Си | Cd | Латунь | Zn | ||||

| 1 | Проба 96 | Проба 56 | ||||||

| 1 -3 | Легкоплавкий | |||||||

| 22 | > | |||||||

| •i | 7 '8 | 2 3 | Тугоплавкий | |||||

| •i | '2 | |||||||

| 82 | в5 | |||||||

| 7 8 | 41-4 | 'з | То 1 | Легкоплавкий | ||||

| Тугоплавкий | ||||||||

| * | ||||||||

Размещение припоя. При нанесении припоя следует строго соблюдать некоторые закономерности. Кусочки припоя по форме должны быть прямоугольного сечения; не должны быть слишком большими или слишком малыми. Укладывать припой необходимо не бессистемно, а в определенной последовательности и только с одной стороны, помня одновременно о том, чтобы остатки его можно было легко удалить. Располагать припой следует на внутренних, обратных сторонах изделий. Нарезают припой ножницами, а укладывают с помощью пинцета. Нанести припой можно и по типу подвода электрода, как в процессах сварки. Квалифицированный ювелир стремится произвести пайку множества швов наименьшим количеством припоя. Для получения качественных паяемых соединений и удаления из места пайки всевозможных окислов. Применяются различные химикаты, которые называются флюсами.

Флюсы. Флюсы, применяемые при пайке ювелирных изделий, должны отвечать следующим требованиям: иметь более низкую, чем у припоя, температуру плавления; способствовать растеканию припоя; удалять из зоны пайки загрязнения, не вступать в реакцию с припоем; не разрушать паяемые металлы. По степени химической активности флюсы делятся на две группы: слабоактивные и сильноактивные.

Флюсы первой группы применяются при пайке легкоплавкими припоями изделий из недрагоценных металлов, флюсы второй — при пайке твердоплавкими припоями изделий из драгоценных металлов. Слабоактивные флюсы — это канифоль, древесные смолы, воск, стеарин, вазелин, животные жиры, минеральные масла, органические кислоты. В роли сильноактивных флюсов выступают органические кислоты, хлориды и фториды металла: борная кислота, бура, раствор фтористого калия, поташ — карбонат калия.

Классический флюс ювелиров — бура. Бура представляет собой натриевую соль тетраборной кислоты. В порошкообразном состоянии она очень похожа на борную кислоту, только чуть мягче на ощупь, тонет в воде, плавится при температуре 741°С. В расплавленном виде растворяет окислы металлов. Применяется для пайки изделий из золота, серебра, мельхиора.

В случаях, когда надо паять уже полированные изделия и требуется сохранить их блеск и не допустить окисления поверхностей, ювелиры в качестве флюса применяют борную кислоту. Борная кислота — белое кристаллическое вещество, легко растворяется в горячей воде, при охлаждении выкристаллизовывается. При нагреве проходит несколько стадий превращения: сначала теряет воду, переходит в метаборную кислоту, затем в тетраборную кислоту, потом в борный ангидрид.

При пайке изделий из сплавов золота, не имеющих в своем составе никеля, используется водный раствор буры с борной кислотой в соотношении частей 1:1, 1:2 и 2:1. Флюс с соотношением 2:1 употребляется также при пайке изделий из серебра. Некоторые ювелиры используют в своей практике стандартный, готовый к работе флюс № 209, применяемый обычно при процессах пайки в медицинской промышленности. Как показывает практика, флюс, приготовленный из буры и борной кислоты в соотношении 1:1, наиболее универсален. В то же время многие ювелиры пользуются флюсом указанного состава в соотношениях 1:2 и 2:1. Первый из них улучшает растекание припоя при пайке изделий из золота, второй — из серебра.

Флюс из смеси буры-и борной кислоты готовят следующим образом: части буры и борной кислоты в требуемых соотношениях и необходимом объеме засыпают в сосуд, перемешивают, затем подвергают нагреву. Нагреваясь, перемешанная масса начинает плавиться, на ее поверхности появляется и лопается множество пузырьков. Нагрев прекращают, когда над всей расплавленной массой поднимется один большой пузырь — шатер. После охлаждения образовавшиеся кристаллы тщательно перетирают, затем разбавляют водой до получения кашицы сметанообразной консистенции. Процесс приготовления флюса, основу которого составляет бура, аналогичен описанному выше.

Существуют также флюсы других составов: цинк растворяют в чистой соляной кислоте до полного насыщения, а затем раствор фильтруют; равные части цинка и нашатыря растворяют в чистой соляной кислоте; цинк растворяют в 60 г соляной кислоты и добавляют 10 г нашатырного спирта; цинк растворяют в 125 г чистой соляной кислоты, добавляют 20 г нашатырного спирта, а затем выпаривают полученный раствор до густоты сиропа, после чего охлаждают остаток, растворяют в 1/4 л воды и фильтруют; 40 г фосфорнокислого двууглекислого натрия плюс 60 г борной кислоты хорошо смешивают и растворяют в 1/2 л воды — этот флюс с успехом заменяет буру.

Нанесение флюса производится смачиванием всей детали с помощью кисточки; при этом недостаточно покрывать флюсом только места пайки. Пайку начинают с осторожного подсушивания пламенем горелки флюса и припоя, чтобы не допустить вспучивания флюса и вытекания в результате этого припоя из стыка. Причем пламя нельзя направлять непосредственно на припой, так как это приведет не к растеканию припоя по стыку, а к свертыванию в шарик, т. е. к браку.

При пайке изделия подвергаются многократным высокотемпературным нагревам; выполняя ее, следует понимать и помнить, что длительный нагрев, большое число повторяющихся нагревов и медленное охлаждение ведет к снижению пластичности.

Необходимо помнить также, что остатки жидкого флюса выделяют хлористый цинк, который травит металл. Чтобы избежать этого, следует иметь под рукой сосуд с водой и после каждой пайки проводить по стыку смоченной в воде кисточкой, обезвреживая таким образом кислоту.

Способы пайки. В ювелирном производстве различают два способа пайки: пайку вручную с помощью газовых горелок и механизированную пайку в печах с защитной атмосферой. Газовая горелка используется массово и повсеместно. Однако в отдельных случаях ее применение не дает нужного эффекта и тогда пайка ведется с помощью горелок специального назначения: для точечной пайки и пайки крупногабаритных изделий.

Точечная пайка. Обеспечивает быстрый, интенсивный нагрев до высоких температур. Необходима, когда недопустим нагрев изделий или деталей вне зоны пайки: при соединении тонких сложных деталей, при проведении реставрационных работ, для исправления дефектов литых изделий, для проведения многоступенчатой пайки одного изделия припоем одного состава. Выполняется точечная пайка с использованием отечественного аппарата модели АП-25А.

Температура пламени в горелке достигает 2500 °С; длина факела — до 40 мм; максимальный диаметр пламени — 2 мм.

Пайка крупногабаритных изделий. В отличие от точечной требует высокотемпературного нагрева всего изделия, например при пайке серебряных изделий посудной группы с филигранью, масса которых может достигать 1500 г. Перед началом такой пайки детали филигранного рисунка наклеиваются на корпус заготовки, напайка же их осуществляется с помощью многофакельной горелки, которая позволяет вести одновременный нагрев всей поверхности, заполненной филигранью. Для исключения местного перегрева, изделие на время пайки устанавливают на вращающийся столик.

Механизированная пайка. Этот способ пайки применяется для изделий из сплавов золота и осуществляется в конвейерных печах с защитной атмосферой. Подготовленные для пайки изделия укладывают на металлический поддон, который затем устанавливают на движущуюся ленту. Режим пайки регулируется автоматически.

Пайка методом микроплазменной сварки. Микроплазменная сварка является одной из разновидностей дуговой сварки неплавящимся электродом на очень малых токах для соединения металла толщиной от 0,1 до 1,5 мм. В качестве источника тепла используется сжатая дуга, стабильно горящая между вольфрамовым электродом и изделием в непрерывном или импульсном режиме. В начале возбуждают малоамперную дежурную дугу в аргоне между электродом и водоохлаждаемым соплом, а затем приближают горелку к изделию, что приводит к возбуждению рабочей дуги. Для защиты расплавленного металла используют инертные газы или их смеси.

На предприятиях ювелирной промышленности микроплазменная сварка применяется как метод пайки изделий из золота и серебра, причем процесс такой пайки идет без использования присадочного материала, т. е. шов образуется за счет расплавления основного

металла. Наибольший эффект от применения микроплазменной сварки достигается при пайке изделий массового назначения, например, колец, а также филигранных изделий.

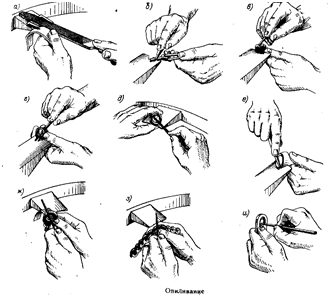

1.4. ОПИЛИВАНИЕ

Процесс снятия с ювелирных украшений определенного слоя металла в целях придания им точности формы, размеров, чистоты поверхности называется опиливанием. Опиливание бывает ручное и механизированное.

Опиливание вручную. Выполняется с помощью напильников, надфилей, ри-фелей. В практике ювелиров встречается опиливание ровной, цилиндрической, криволинейной поверхностей, а также опиливание мест пайки, удаление заусенцев с краев изделия, запиловка торцовых сторон, обработка сложных прорезных узоров, запиловка прямоугольных и фасонных пазов, опиливание внутренних округлых поверхностей и т. д. Основной объем Опиловочных работ ювелиры выполняют напильниками и надфилями, приведенными в табл. 3.19 и 3.20.

Процесс опиливания ювелиры выполняют сидя за верстаком. Изделие во время опиливания обычно удерживают пальцами одной руки, прижимая его к финагелю. Размах движений инструмента страхуется либо финагелем, либо большим пальцем держащей изделие руки.

Надфили, имеющие массовое применение

| Напильник | Номер насечки | Выполняемые работы |

| Трехгранный | 2,3,4 | Нанесение рисок, |

| вывод углов, обрез- | ||

| ка литника, запили- | ||

| ваиие заусенцев | ||

| Плоский | 2, 3, 4 | Опиливание плос- |

| ких и | ||

| округлых поверхно- | ||

| стей | ||

| Полукруглы |

| <== предыдущая | | | следующая ==> |

| Аварийным и подлежащим сносу или реконструкции | | |

Date: 2015-09-02; view: 424; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |