Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Краткие теоретические сведения

ПОСТРОЕНИЕ ПРИЧИННО - СЛЕДСТВЕННЫХ ДИАГРАММ КАЧЕСТВА ЭЛЕКТРОННЫХ СРЕДСТВ

Методические указания к практическому занятию

Самара 2012

Составитель М.Н. Пиганов

УДК 621.3.049.75

Построение причинно - следственных диаграмм качества электронных средств: метод. указ./ Самарский государственный аэрокосмический университет; сост. М.Н. Пиганов. Самара, 2012, 10 стр.

Предназначена для студентов, обучающихся по специальности 210201 «Проектирование и технология радиоэлектронных средств» при изучении дисциплины «Управление качеством электронных средств (ЭС)».

Разработаны на кафедре конструирования и производства радиоэлектронных средств.

Печатается по решению редакционно-издательского совета Самарского государственного аэрокосмического университета имени академика С.П. Королева.

Рецензент: Лофицкий И.В.

Цель занятия – приобретение навыков анализа брака ЭС и построения причинно – следственной диаграммы (ПСД) для анализа дефектов изделия.

Задание:

1. Получить у преподавателя описание технологического процесса (ТП) производства ЭС.

2. Уточнить индивидуальную часть задания.

3. Изучить ТП производства заданного ЭС.

4. Произвести поиск факторов, оказывающих влияние на качество РЭС.

5. Определить большие, средние и мелкие “кости” причинных факторов.

6. Построить ПСД анализа качества ЭС.

Краткие теоретические сведения

Все многообразие факторов и причин, составляющих технологический процесс можно рассматривать с помощью 4М. Поэтому процесс изготовления изделий можно рассматривать как взаимодействие 4М.

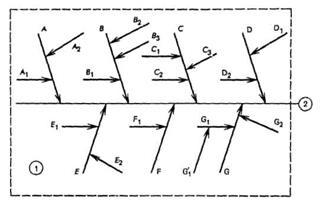

Причинно - следственную диаграмму можно представить следующим образом (рис.1):

Рис. 1. Причинно-следственная диаграмма

1 — система причинных факторов;

2— основные факторы производства;

3 — оператор;

4 — материал;

5 — оборудование;

6 — методы и процессы операций;

7 — процесс взаимодействия 4М;

8 — следствие;

9 — параметры качества продукта;

10 — показатели качества;

11 — процесс контроля качества.

Для производства качественных изделий необходимо наиболее важным показателям качества (являющимся следствием) поставить в соответствие определенные факторы производства. Затем через воздействие на отрицательные факторы правильно подобранными мерами ввести процесс в стабильное состояние. Для этого необходимо хорошо понимать и контролировать зависимость между характеристиками качества и параметрами процесса. При этом удобно использовать причинно-следственную диаграмму типа ”рыбья кость” или ”рыбий скелет” (рис.2).

Рис. 2. Причинно - следственная диаграмма с разделением причин по уровням (для пояснения "рыбьей кости").

Все эти причины и следствия обозначают с помощью стрелок. A,B,C,D,E,F,G – ”большие кости”. Эти ”большие кости” являются следствием других причин. A1, A2,B1… - ”средние кости”. Эти ”средние кости” являются следствием других более мелких причин.  … - ”мелкие кости”.

… - ”мелкие кости”.

Поиск причин или факторов, оказывающих наибольшее влияние на разброс показателей качества изделия или на результат, называют исследованием причин.

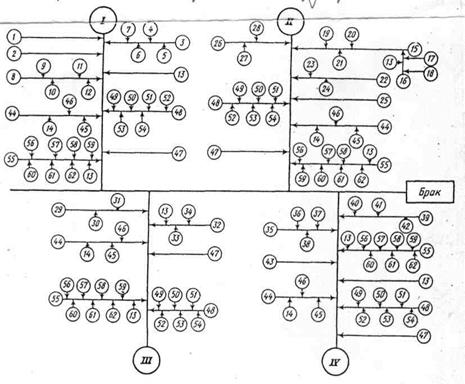

Таким образом, причинно-следственная диаграмма позволяет выявить и систематизировать различные факторы и условия, которые оказывают наибольшее влияние на показатели качества. При построении такой диаграммы выбираются наиболее важные с технической точки зрения факторы. Для этой цели обычно используют экспертную оценку. Сложная причинно - следственная диаграмма анализируется с помощью расслоения по обязательным факторам. В качестве примера на рис. 3. приведена причинно - следственная диаграмма для анализа дефектов сверхбольших интегральных микросхем (СБИС).

Рис. 3. Причинно - следственная диаграмма для анализа дефектов СБИС:

Большие «кости» причинных факторов:

I — этап проектирования и изготовления фотошаблонов;

II — этап переноса, совмещения и проявления рисунков фотошаблонов на подложки СБИС;

III —этап 1-й и 2-й термообработок;

IV — этап травления топологии и удаления фоторезиста маски.

Средние и малые «кости» причинных факторов:

1 - ошибки в техническом задании (Т3);

2 - невнимательность проектировщика;

3 - сбои в работе оборудования;

4 - сбои в работе генератора изображения;

5 - искажение объектива;

6 - сбои координатного стола фотоповторителя;

7 - сбои в работе ЭВС;

8 - низкое качество фотопластин;

9 - скрытые дефекты в стекле;

10 - некачественный фотоэмульсионный слой;

11 - несоответствие контрастности, разрешающей, способности и т. д. фотопластин техническому условию (ТУ);

12 - нарушение условий хранения, транспортировки и т. д. фотопластин;

13 - недостаточная производственная чистота;

14 - погрешность контрольно-измерительного оборудования;

15 - снижение качества фотошаблонов в процессе эксплуатации;

16 - загрязнение фотошаблонов;

17 - осколки кремниевых пластин;

18 - загрязнение используемыми химическими реактивами;

19 - износ фотошаблонов;

20 - повреждение маскирующего слоя при отмывке фотошаблонов;

21 - проявление заложенных скрытых дефектов фотошаблонов;

22 - погрешности контактной фотолитографии;

23 - недостаточный зазор при совмещении;

24 - слишком плотный контакт;

25 - пропущенный брак фотошаблонов;

26 - нарушение режимов проявления и экспонирования;

27 - переэкспонирование;

28 - перепроявление;

29 - несоблюдение режимов термообработок;

30 - повышенная температура 2-й сушки (расплывание фоторезиста);

31 - превышение времени сушки (растрескивание и т. д.);

32 - загрязнение подложек;

33 - попадание на подложки окалины из оборудования для сушки;

34 - несоблюдение оператором технологических норм;

35 - нарушение технологических режимов травления и удаления фоторезиста;

36 - перетравление;

37 - несоблюдение концентрации травителя;

38 - износ оборудования;

39 - ошибки технологов и операторов;

40 - ошибка в выборе методов травления и удаления фоторезиста;

41 - ошибка в выборе травителя;

42 - ошибка в выборе режимов;

43 - проявление скрытых дефектов, заложенных на предыдущих операциях;

44 - контроль;

45 - погрешности оператора;

46 - погрешности методик контроля;

47 - случайные факторы;

48 - уровень профессионализма обслуживающего персонала;

49 - обучение и практика;

50 - работает постоянно или временно;

51 - уровень мастерства;

52 - стаж работы;

53 - одежда;

54 - личные достижения;

55 - подготовка рабочего места;

56 - уборка;

57 - индикация безопасности;

58 - вентиляция;

59 - шум;

60 - освещение;

61 - температура;

62 - уровень дизайна.

Date: 2015-09-02; view: 329; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |