Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Назначение, конструкции, технические характеристики станков

Круглопильные станки для поперечногопиления делятся на 2 группы: 1) для распиливания

досок на отрезки – это круглопильные маятниковые ЦМЭ-2, ЦМЭ-3, ЦМЭ-ЗА; круглопильные с

прямолинейным перемещением суппорта ЦПА-2 (рис. 2.15), ЦПА-3, ЦПА-40 и универсальные круглопильные станки Ц5 и Ц6; 2) круглопильные концеравнительные станки (рис. 2.16) Ц2К12, Ц2К20, а также форматнообрезные станки ЦФ-5, ЦТЗФ-1 и ЦТМФ. Концеравнители предназначены для точного торцевания досок, щитов и брусков длиной до 1200 и 2000 мм одновременно с обеих сторон. Они состоят (рис. 2.16) из станины, на которой с правой стороны неподвижно закрепле на стойка 9, а слева – подвижная стойка 4, способная перемещаться в направляющих вдоль станины с помощью маховика на конце винта 2. На стойках установлены электродвигатели 3, на валах которых закреплены пилы б, способные подниматься, опускаться и перемещаться при настройке в разные стороны. На стойках имеются кронштейны-стрелы 13 с ведущими и ведомыми звёздочками цепного механизма подачи, приводимого в движение через вал 8. Заготовки укладывают одна на другую в магазин 14 над конвейером, и его упорами 12, нижние заготовки подаются на пилы. Для их крепления служит прижим 7. Упоры можно переставлять один от другого на расстояние 150, 300, 450 и 600 мм в зависимости от ширины торцуемых деталей. Перемещение конвейера осуществляется от двухскоростного электродвигателя 11 и шестерён редуктора 10. Форматные станки применяют для раскроя на заготовки плитных материалов, закрепляемых на каретке с возвратно-поступательным движением. На трёхпильном форматном станке ЦТЗФ-1 продольный раскрой плит осуществляют двумя нижними параллельными пилами, а поперечный – одной верхней, закреплённой на суппорте, передвигающемся на каретке по направляющим от гидропривода через шестерёнчато-реечный механизм.

Таблица 2.1 Техническая характеристика круглопильных станков для поперечного раскроя

| Наибольшие размеры заготовки, мм: | ЦПА-40 | ЦМЭ-3 | ЦПА-2 | Ц2К12/ Ц2К20 |

| длина | — | — | — | 1250/200С |

| толщина | 12-80 | |||

| ширина | 40-250 | |||

| Диаметр пилы, мм | ||||

| Частота вращения пильного вала, мин'1 | ||||

| Угол поворота пилы, град | ||||

| Скорость перемещения суппорта, м/мин | — | 0-25 | 5-29 | — |

| Скорость подачи, м/мин | 0,1-25 | — | 5; 7; 5; 10; | |

| Ход суппорта, мм Мощность, кВт: | — | — | ||

| электродвигателя пилы | 3,2 | 3,2 | 2,1 | 3,2 |

| механизма подачи Габаритные размеры, мм: | 0,8 | 0,7/1,2 | ||

| длина | ||||

| ширина | ||||

| высота | ||||

| Масса, т | 0,5 | 0,5 | 0,66 | 0,375 |

Производительность однопильных станков П, отрезков в смену, при продолжительности смены Т мин, коэффициенте использования рабочего времени Кр (0,9), коэффициенте использования машинного времени Км (0,9), числе резов п в минуту и числе дополнительных резов на вырезку дефектных мест и торцевание m (при 7 резах в мин m = 1...2, при 8...12 резах/мин m = 2...3)

или при кратности деталей в заготовках по длине а и по ширине b

Производительность двухпильных концеравнителей П, штук в смену, при скорости подачи U м/мин, расстоянии между упорами конвейерной цепи lу м, (Кр = 0,95; Км= 0,9)

Круглопильные станки для продольного пиления:

1. Универсальные с ручной подачей материала Ц-5 и Ц-6 (рис. 2.17), состоящие из станины, пильного вала 1 и электродвигателя 8, закреплённых на двух шарнирно связанных со станиной плитах 7, поднимающихся маховичком 6. На столе 2 предусмотрено отверстие для пилы и продольный паз для передвижения упора-угольника 3 или каретки. На столе закреплена передвижная направляющая линейка 5 и защитное устройство 4. На станке можно распиливать материал вдоль, поперёк волокон и под любым углом к ним;

2. Станки с вальцово-дисковой подачей материала ЦА-2 (рис. 2.18), ЦА-2А и ЦА-3 (с плавной бесступенчатой скоростью подачи от пневмопривода);

3. Круглопильные станки с гусеничной подачей для продольного раскроя пиломатериалов и щитов ЦДК-4 (рис. 2.19), ЦДК4-2 (с бесступенчатой подачей материала), ЦДК4-3, ЦЦК-5 (пятипильный, ЦЦК5-1 (с возвратным конвейером), ЦЦК5-2 (улучшенной конструкции), ЦМР-1 и ЦМР-2 (10-пильные с опускающейся под ними гусеницей).

Производительность станков П, штук в смену, при длине заготовки l м, числе резов на одной заготовке т, Кр (0,9), Км = 0,9 и коэффициенте проскальзывания детали в механизме подачи Кс = 0,9

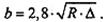

Ленточнопильные станки для раскроя материалов на заготовки прямой и криволинейной формы ЛС80-3, ЛС80-4 (рис. 2.20), ЛС40 представляют собой вертикальную станину с рабочим приводным и верхним натяжным шкивами диаметром D мм на расстоянии между ними l, на которые надета пила – непрерывная стальная лента с нарезанными с одной стороны зубьями длиной L = n – D +2*l мм; толщина полотна S = (0,001...0,007)*D, ширина при наименьшем радиусе кривизны пропила R мм и разводе зубьев ∆ мм

Таблица 2.2 Техническая характеристика круглопильных станков для продольного раскроя

| Толщина заготовок, мм: | ЦА-2А/ ЦА-3 | ЦДК4-2 | ЦДК-5/ ЦДК5-2 | ЦМР-2 | Ц-6 |

| наибольшая | |||||

| наименьшая | - | ||||

| Ширина заготовок Наименьшая длина распи- | 260-400 | 250-400 | до 250 | — | |

| ливаемого материала, мм | от 450 | - | |||

| Диаметр пилы, мм | 450/400 | 250-320 | |||

| Число пил Частота вращения пильного | |||||

| вала, мин'1 | |||||

| Скорость подачи, м/мин Мощность, кВт: | 20-80 | 8-40 | 8—40 | 6-30 | Ручная |

| электродвигателя пил | 7,5 | ||||

| электродвигателя подачи Габаритные размеры, мм: | 1; 3,2 | — | |||

| длина | 1335/1710 | 1935/3400 | |||

| ширина | 980/1070 | 1500/2950 | |||

| высота | 1150/1350 | 1335/1335 | |||

| Масса, т | 1,03/1,3 | 1,8 | 2,5/2,75 | 2,65 | 6,6 |

Ленточнопильный станок JIC80-4 (рис. 2.20) имеет поворотный (до 45°) стол, что даёт возможность проводить пиление под любым углом к поверхности детали. Производительность станков П, штук в смену, при числе заготовок в закладке i, времени выпиливания одной заготовки τ3 с, при коэффициентах использования рабочего времени Кр = 0,9, машинного времени Км= 0,9

Фуговальные станки предназначены для продольного фрезерования заготовок с целью получения чистовой базовой поверхности для дальнейшей обработки деталей (рис. 2.21). Задний стол устанавливается на уровне окружности лезвия ножей; передняя часть стола устанавливается ниже задней на величину снимаемого слоя. Для строгания смежных сторон под соответствующим углом направляющая линейка устанавливается под углом к столу (до 45°) и передвигается по всей его ширине. Станки имеют 2 разновидности: 1) фуговальные станки с ручной подачей СФ-3, СФ4-2, СФ6-2) фуговальные станки с механической подачей СФА4-2, С2Ф4, СФК6-1 (заготовки подают торец в торец). Производительность станков П, штук в смену, при числе одновременно обрабатываемых заготовок i, их длине l м, среднем числе проходов m (=2), Кp (при ручной подаче 0,8...0,93, при механической – 0,85...0,9), Км (при механической подаче 0,8...0,9; при ручной подаче заготовок длиной 0,5 м – 0,5...0,7; длиной 2 м Км = 0,8...0,9), Кс = 0,88...0,9 (при ручной подаче коэффициент проскальзывания Кс = 1, i = 1)

Рейсмусовые станки предназначены для строгания (фрезерования) в размер противоположной базовой (профугованной) поверхности: 1) с верхним размещением вала – односторонние СР6-7 (рис. 2.22) СР6-8, СР8, CPI2-2; 2) с верхним и нижним размещением ножевых валов – двухсторонние С2Р8-2.С2Р12-2. Подача осуществляется тремя гладкими вальцами и одним верхним секционным рифлёным, обеспечивающим одновременное фрезерование заготовок разной (до 6 мм) толщины. Эффективным является фуговально-рейсмусовый станок ФР6-1. Производительность станков П, штук в смену, при i одновременно обрабатываемых заготовок длиной l 3 м, Кр = 0,88...0,9 ,Км = 0,5...0,9, Кс= 0,9...0,92

Четырёхсторонние продольно-фрезерные станки для обработки заготовок с четырёх сторон по заданным размерам и профилю с четырьмя и более шпинделями для крепления на них ножевых головок, фрез или пил: 1) станки с вальцовой подачей С26-2, С16-4А; 2) станки с вальцовогусеничной бесступенчатой подачей С10-2, С16-5П (с нижним горизонтальным базирующим ножевым валом, двумя вертикальными, верхним горизонтальным и универсальным, который может быть установлен снизу или сверху обрабатываемой заготовки, горизонтально или вертикально (рис. 2.23).

Производительность 4-сторонних продольно-фрезерных станков П, штук в смену, при Кр = 0,8.„0,9; КM = 0,5...0,9; Кс = 0,88...0,92, скорости подачи U (3...40 м/мин.), продолжительности смены Т, мин. и длине заготовки l

|

|

Таблица 2.3 Техническая характеристика фуговальных станков

| Размеры обрабатываемых заготовок, мм: | СФ4-2 | СФ6 | СФА4-2 | С2Ф4 | СФ1-€ |

| наибольшая ширина | |||||

| наибольшая толщина | - | - | 12-100 | 12-100 | 12-100 |

| наименьшая длина | |||||

| Длина стола, мм Диаметры окружностей резания, мм: | |||||

| ножевого вала | |||||

| вертикальной головки Число ножей: | — | — | — | — | |

| на ножевом валу | |||||

| на вертикальной головке Наибольшая толщина | — | — | — | — | |

| снимаемого слоя, мм Частота вращения, об/мин: | |||||

| ножевого вала | |||||

| вертикальной головки | - | - | - | - | |

| Скорость подачи, м/мин Мощность электродвигателей, кВт: | Ручная | Ручная | 8; 12; 16; 24 | 8; 12; 16; 24 | 6; 8; 12; 15 |

| ножевого вала | 2,8 | 4,5 | 2,8 | 2,8 | |

| вертикальной головки | — | — | — | 1,5 | — |

| автоподатчика Габаритные размеры, мм: | — | — | 0,45; 0,6 | 0,45; 0,6 | 0,8; 1; 1,4; 1,5 |

| длина | |||||

| ширина | |||||

| высота | |||||

| Масса, т | 0,7 | 0,95 | 0,8 | 0,9 | 1,6 |

Таблица 2.4 Техническая характеристика рейсмусовых станков

| Односторонние | Двухсторонние | ||||

| СРЗ-6 | СР6-8 | СР8-1 | С2Р8-2 | С2Р12-2 | |

| Ширина строгания, мм Размеры заготовок, мм: | |||||

| толщина | 5-150 | 5-200 | 10-200 | 10-160 | 10-125 |

| наименьшая длина Наибольшая толщина снимаемого слоя древесины, мм: | |||||

| верхним валом | |||||

| нижним валом | - | - | - | ||

| Допустимая разнотолщинность обрабатываемых деталей, мм, не более | |||||

| Диаметр ножевого вала, мм: верхнего | |||||

| нижнего Частота вращения ножевых валов, об/мин: | - | - | - | ||

| верхнего | |||||

| нижнего Число ножей в ножевых валах: | - | - | - | ||

| верхнем | |||||

| нижнем | - | - | |||

| Скорость подачи, м/мин Мощность, кВт: | 8-24 | 8-24 | 5-25 | 4-25 | 5-25 |

| верхнего вала | 5,5 | 7,5 | |||

| нижнего вала | - | - | - | ||

| механизма подачи стола | 0,8 | 1,1 | 1,7 | 1,7 | |

| точильного круга передвижного суппорта | — | 0,27 | 0,27 | 0,27 | 0,27 |

| точильного круга Габаритные размеры, мм: | — | 0,27 | 0,27 | 0,27 | 0,27 |

| длина | |||||

| ширина | |||||

| высота | |||||

| Масса, т | 0,76 | 1,7 | 2,1 | 3,5 | 6,0 |

Таблица 2.5 Техническая характеристика четырехсторонних продольно-фрезерных станков

| С10—2 | С16-5П | С26-2 | |

| Размеры заготовок, мм: | |||

| ширина | 15-100 | 20-160 | 50-260 |

| толщина | 6-50 | 8-30 | 12-120 |

| наименьшая длина | |||

| Скорость подачи, м/мин | 3-30 | 5,5-42 | 7,5-42 |

| Число шпинделей | 4-5 | ||

| Диаметр ножевых головок, мм | |||

| Частота вращения, мин'1 | |||

| Мощность электродвигателей головок, кВт: | |||

| горизонтальной нижней | 3,2 | 4,5 | 5,5 |

| левой вертикальной | 3,2 | 4,5 | 5,5 |

| правой вертикальной | 2,2 | 2,8 | 5,5 |

| горизонтальной верхней | 7,5 | ||

| пятой | 5,5 | ||

| механизма подачи | 1,5 | 2,3 | |

| Габаритные размеры, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса станка, т | 3,8 | 3,7 | 3,3 |

Фрезерные станки предназначены для плоского и профильного фрезерования прямых и криволинейных заготовок, обработки щитов по периметру, нарезания шипов и проушин, для проведения различных копировальных работ.

1. Фрезерные станки с нижним размещением шпинделей с ручной подачей Ф-4 (рис. 2.24), ФШ-4 (с шипорезной кареткой) и двухшпиндельный Ф2-4 с вращением шпинделей в противоположные стороны для предотвращения скалывания обрабатываемой древесины); и с механической подачей ФА-4 (для обработки мебельных деталей по копиру). Производительность таких станков П, штук в смену, при i деталей в одной закладке, Кр = 0,9...0,93; КМ = 0,65 – при фрезеровании по линейке и КМ = 0,3...0,4 – при фрезеровании по кольцу и шаблону

2. Фрезерные станки с верхним размещением шпинделей: одношпиндельные фрезерно-копировальные станки ВФК-1 и ВФК-2 для фрезерования боковых и верхних фигурных поверхностей заготовок, пазов, гнёзд и несложной резьбы по дереву. Заготовки обрабатывают в спец. приспособлениях (шаблонах), на которых закрепляют одну или несколько деталей (рис. 2.25). Шпиндель с фрезой поднимается педалью, чтобы палец копира входил в прорезь шаблона. Для фрезерования по внешнему контуру применяют одно- и двухшпиндельные карусельно-фрезерные станки Ф1К и Ф2К-2 (рис. 2.26), содержащий два суппорта с электродвигателями, к валам которых крепятся фрезы. Заготовки устанавливают в цулагах, закреплённых на поворотном столе. Фрезы вращаются в разные стороны, чем обеспечивается лучшее качество обработки. При продолжительности цикла обработки одной детали τц, мин., числе заготовок на столе т, шт, частоте вращения стола п об/мин, числе, приемов, необходимых для обработки деталей, s = 1...4, Кр = 0,8...0,9, Км= 0,85...0,9, производительность П, штук в смену: копировально-фрезерных станков

карусельно-фрезерных

Таблица 2.6 Техническая характеристика фрезерных станков

| С нижним размещением шпинделей | |||

| Ф-4 | Ф2-4 | ФШ-4 | |

| Размеры заготовок, мм: | |||

| высота (толщина) | |||

| ширина | - | - | |

| Частота вращения, об/мин | 6000; 8000 | 6000; 8000 | 4000*; 6000; 8000 |

| Диаметр, мм: | |||

| фрезы | 80-150 | ||

| шпиндельной насадки | |||

| шипорезного станка | - | - | |

| Вертикальное перемещение шпинделя | |||

| Размеры стола | 100x800 | 1000x1000 | 1000x800 |

| Диаметр стола | - | - | - |

| Частота вращения стола, об/мин | - | - | - |

| Мощность электродвигателей, кВт: | |||

| шпинделя | 4,5 | 4,5x2 | 4,5 |

| стола (подачи) | - | - | - |

| Габаритные размеры, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса станка, т | 0,7 | 1,19 | 0,78 |

| ФА-4 | ВФК1 ВФК2 | Ф1К Ф2К-2 | |

| Размеры заготовок, мм: | |||

| высота (толщина) | - | 90/140 | |

| ширина | - | 300-1200 | 1000-2500 |

| Частота вращения, об/мин | 6000-8000 | ||

| Диаметр, мм: | |||

| фрезы | 2-36 | ||

| шпиндельной насадки | - | - | |

| шипорезного диска | - | - | - |

| Вертикальное перемещение шпинделя | 50/150 | ||

| Размеры стола | 1000x800 | 760x700 | |

| Диаметр стола | - | - | 1000/2000 |

| Частота вращения стола, об/мин | 6-24 | - | 0,37-3,74 |

| Мощность электродвигателей, кВт: | |||

| шпинделя | 4,5 | 1,5 | 4 6*2 |

| стола (подачи) | - | 1,1/1,6 | |

| Габаритные размеры, мм: | |||

| длина | 2000/3000 | ||

| ширина | 1800/2500 | ||

| высота | 2500/1900 | ||

| Масса станка, т | 0,75 | 0,73 | 2,5/5,0 |

Шипорезные станки: 1. Рамные шипорезные станки применяются для формирования соединительных элементов (шипов и проушин) в брусковых деталях шести – и двенадцатишпиндельные одно- и двухсторонние станки Ш06 и ШД12 вытесняются современными 4-и 8-шпиндельными ШО10-4, Ш015Г-5, Ш016-4 и ЩД10-3, ЩД15-3, ШД10-8, ЩД16-8 (цифры после букв означают длину шипов в см). У односторонних шипорезныхстанков (рис. 2.27) первый по ходу каретки горизонтальный шпиндель предназначен для торцевания заготовок, два вертикальных – для формирования шипов, а последний – для выборки проушин. Их производительность П, штук в смену, при числе деталей в закладке i, числе концов обрабатываемой детали т, длине рабочего хода каретки (равной ширине закладки плюс расстояние между крайними шпинделями) l м, Кр = 0,9..0,93 и KM = 0,5... 0,6

|

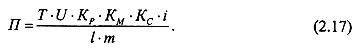

Двухсторонние рамные шипорезы (рис. 2.28) имеют по две колонки, на которых установлены подающие конвейеры с упорами, а иногда и магазины-питатели. Их производительность П, штук в смену, при расстоянии между упорами конвейера lу м, Kр = 0,75...0,8, КM = 0,5...0,6 определяется по формуле

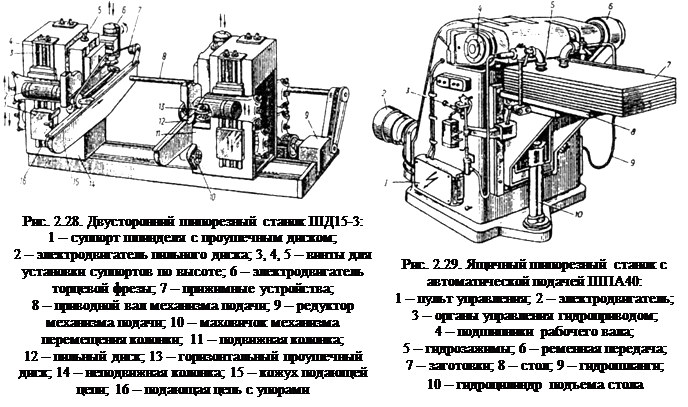

2. Ящичные шипорезные станки предназначены для формирования как прямых ящичных шипов на дощатых деталях, например, на односторонних ШПА40 (рис. 2.29), либо прямых клиновидных шипов на ШПК40, так и на двухсторонних Ш2ПА или Ш2ПА-2, для прямых ящичных шипов на обоих концах длинных деталей. Для формирования шипов "ласточкин хвост" применяют ящичные шипорезы ШЛХ-3. Производительность ящичных односторонних шипорезов ШПА40 и ШЛХ-3 П, штук в смену при количестве деталей в закладке i, Кр (0,9..0,93), Км (0,5...0,6), времени обработки одной закладки τ 3 и числе зашиповываемых концов детали m определяют по формуле

Сверлильные и сверлильнопазовальные станки для высверливания круглых либо продолговатых отверстий и гнёзд выпускаются с вертикальным и горизонтальным размещением шпинделей.

1. Одношпиндельные вертикально-сверлильные станки СВП-2 с ручной и ножной подачей и СВА-2 с механической (от педали) подачей, как и горизонтально-сверлильные станки СВПА-2 (рис. 2.30) и двусторонний станок СВПГ-2 способны вырабатывать продольные гнёзда с закруглёнными краями свёрлами и концевыми фрезами.

2. Многошпиндельные сверлильные присадочные станки СГВП, СГВП-1 (с механизированной загрузкой и разгрузкой деталей) имеют 12 вертикальных и 4 горизонтальных шпинделя на двух суппортах с базовыми упорами пневмоприжимными устройствами.

3. Сучкозаделывающие станки (для высверливания и заделки сучков) СвСА-2 (рис. 2.31) имеет два шпинделя: один для высверливания сучков, а другой - для высверливания и запрессовки пробок.

Производительность станков П, штук в смену, при числе одновременно обрабатываемых деталей т, числе последовательно высверливаемых отверстий в деталях i, Кр (0,9), Км (0,3...0,6), величине хода сверла Н, м, скорости его подачи и, м/мин, и машинном времени на высверливание отверстий за один рабочий ход τ = Н/и (мин) определяется по формулам:

одношпиндельных

многошпиндельных

Таблица 2.7 Техническая характеристика рамных шипорезных станков

| Ш015Г-5 | ЩД10-3 | ЩЦ15-3 | |

| Наибольшие размеры заготовки, мм: | |||

| длина | - | ||

| толщина | |||

| ширина | |||

| Наибольшая длина шипа, мм | |||

| Наименьшая длина шипа, мм | |||

| Наибольшая глубина проушин, мм | |||

| Ширина проушин, мм | 8; 10; 12 | 8; 10; 12 | 8; 10; 12 |

| Наибольшая высота заплечика | |||

| Наименьшее расстояние между | |||

| заплечиками, мм | - | ||

| Диаметр проушечной пилы, мм | |||

| Частота вращения пил, об/мин | |||

| Диаметр шипорезных пил, мм | |||

| Частота вращения пил, об/мин | |||

| Диаметр фрез, мм | |||

| Частота вращения фрез, об/мин | |||

| Скорость подачи, м/мин: | |||

| рабочего хода | 2-12 | 2,5-10 | 2,5-10 |

| холостого хода | - | - | |

| Расстояние между упорами подающих | |||

| цепей, мм | - | ||

| Мощность электродвигателей, кВт: | |||

| пильного диска | 3,2 | 2,2x2 | 3,2x2 |

| проушечного диска | 3,2x2 | 4,0x2 | |

| шипорезных головок | 2,2x2 | 2,2x4 | 2,2x4 |

| механизма подачи | |||

| механизма перемещения колонки | - | 0,5 | 0,5 |

| Габаритные размеры станка, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса станка, т | 1,7 | 3,55 | 3,85 |

Таблица 2.8 Техническая характеристика ящичных шипорезных станков

| ШПА-40 | Ш2ПА | Ш2ПА-2 | ШЛХ-3 | |

| Размеры заготовки, мм: | ||||

| толщина | 8-100 | 8-100 | 12-35 | |

| ширина | 8-250 | 8-250 | ||

| длина | 350-1250 | 350-2000 | - | |

| Толщина пакета заготовок, мм | 80-100 | 80-100 | - | |

| Ширина паза, мм | 8; 12; 20 | 8; 12; 20 | 8; 12; 20 | - |

| Длина шипа, мм | до 50 | - | ||

| Шаг шипа, мм | - | - | - | 25,8 |

| Диаметр пилы, мм | - | - | ||

| Частота вращения пилы, об/мин | - | - | ||

| Шипорезные шпиндели: | ||||

| диаметр фрез, мм | ||||

| число фрез | - | - | ||

| частота вращения, об/мин | ||||

| Ход фрезерного вала, мм | - | - | ||

| Скорость подачи конвейера, м/мин | — | 4; 5,5; 6,5; 8,4 | 5,5; 6; 6,5 | — |

| Мощность электродвигателей, кВт: | ||||

| пил | - | 2,2x2 | 2,2x2 | - |

| фрез | 7x2 | 7x2 | ||

| гидропривода | 1,1 | - | - | - |

| конвейера | - | 17/2 | 17/2 | - |

| Габаритные размеры, мм: | ||||

| длина | ||||

| ширина | ||||

| высота | ||||

| Масса станка, т | 0,9 | 2,9 | 3,5 | 1,12 |

|

Таблица 2.9 Техническая характеристика одношпиндельных сверлильно-пазовальных станков

| СВП-2 | СВА-2 | СВПА-2 | СВПГ-2 | |

| Размеры отверстий, мм: | ||||

| диаметр | ||||

| ширина паза | ||||

| длина | ||||

| глубина | ||||

| Частота вращения, об/мин | 3000-4500 | 3000-4500 | 3000-6000 | 10 000 |

| Число колебаний шпинделя за 1 мин | - | - | 10-250 | 150-300 |

| Скорость подачи, м/мин | - | 2,4 | 0,1-1,5 | 0-5 |

| Мощность, кВт: | ||||

| шпинделей | 1,7 | 1,94 | 4,9 | 2,2 |

| Габаритные размеры, мм: | ||||

| длина | ||||

| ширина | ||||

| высота | ||||

| Масса станка, т | 0,217 | 0,405 | 0,83 | 1,15 |

Таблица 2.10 Техническая характеристика многошпиндельных сверлильных станков

| СВ8 | СВ12 | СГВП-1 | |

| Размеры заготовок, мм: | |||

| толщина | 20-60 | 20-400 | 16-40 |

| ширина | 300-700 | 200-650 | |

| длина | 200-1800 | 400-1800 | |

| Размеры отверстий, мм | до 35 | до 35 | до 35 |

| Глубина сверления, мм | |||

| Число шпинделей: | |||

| горизонтальных | - | ||

| вертикальных | - | ||

| Частота вращения, об/мин | |||

| Минимальное расстояние между шпинделями | |||

| Скорость подачи, м/мин | 1,3 | 1,3 | 0,2-4 |

| Общая мощность электродвигателей, кВт | 3,7 | 5,92 | 6,0 |

| Габаритные размеры, мм: | |||

| ширина | |||

| длина | |||

| высота | |||

| Масса станка, т | 1,35 | 2,27 | 2,07 |

Цепнодолбёжные станки для выборки прямоугольных гнёзд любого размера ДЦА-2 (рис. 2.32), более компактные ДЦА-3, ДЦА-4 и с пневматической подачей облегчённые ДЦЛ (для выборки гнёзд шириной 8... 16 мм) состоят из коробчатой станины с суппортом в вертикальных направляющих, на котором установлен электродвигатель со звёздочкой на шпинделе и направляющая линейка с натяжным роликом. На звёздочке и ролике надета фрезерная цепь, стол перемещается маховичком 5 в двух направлениях. На станках последних моделей винтовой зажим деталей на столе заменён гидравлическим. Фрезерная цепь надвигается вниз гидроприводом.

Производительность станков П, штук в смену, при Кр=Км= 0,4 подсчитывается по формуле

Производительность станков П, штук в смену, при Кр=Км= 0,4 подсчитывается по формуле

Токарные станки с центрирующими устройствами ТП40-1, ТС40 (рис. 2.33). Заготовку можно крепить в пустотелом пат роне или на планшайбе болтами, или с устройством для лобовой обработки с левой стороны от станка ТС63.

Производительность станков П, штук в смену, при i одновременно обрабатываемых деталей и Кр= Км = 0,8...0,85

Круглопалочные станки в отличие от токарных, где вращается обрабатываемая заготовка, имеют вращающуюся ножевую головку, сквозь которую непрерывно проходит обрабатываемая прямая или криволинейная деталь. Для изготовления круглых палок применяют станки КПА20 (рис. 2.34), КПА50 и KIIA90, а для фасонных КПФ2 (а также КПА20-1 и КПА50-1).

Производительность станков П, штук в смену, при Кр = (0,8...0,9) и Км = (0,85...0,95), скорости подачи U м/мин. и длине заготовок l

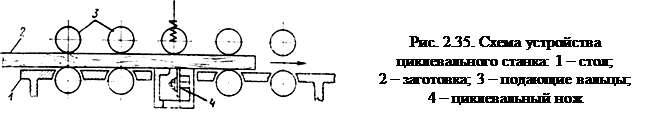

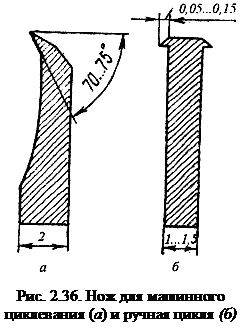

Циклевальные станки предназначены для строгания специально заточенным ножом – циклей поверхностей твердых пород древесины, подготавливаемых под высококачественную отделку полированием. На рис. 2.35 показана схема устройства циклевального станка. Нож 4 (рис. 2.36, а) устанавливают лезвием вверх в специальной коробке так, чтобы лезвие выступало над поверхностью стола на 0,1...0,15 мм. При прохождении заготовки 2 через станок с нижней ее поверхности снимается слой толщиной 0,025...0,15 мм. При ручном циклевании заготовка базируется обрабатываемой поверхностью вверх. Степень заглубления цикли в древесину зависит от прилагаемого рабочим усилия и твердости обрабатываемой древесины, поэтому точность ручного циклевания ниже машинного. Окончательно циклеванные поверхности зачищают

шлифованием.

Таблица 2.11 Техническая характеристика цепнодолбежных станков

| ДЦА-2 | ДЦА-3 | ДЦЛ | |

| Размер гнезда, мм: | |||

| ширина | 6-25 | 8-25 | 8-16 |

| длина | 40-430 | - | 42-290 |

| наибольшая глубина | |||

| Размеры обрабатываемого бруска, мм: | |||

| высота | |||

| ширина | |||

| Скорость подачи суппорта, м/мин: | |||

| рабочий ход | 0-3,6 | 0,5-4 | 0-4,8 |

| холостой ход | 3,6 | 4,8 | |

| Частота вращения, об/мин | |||

| Мощность электродвигателя, кВт: | |||

| режущей цепи | 4,0 | 3,2 | 2,2 |

| гидропривода подачи | - | ||

| Габаритные размеры, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса станка, т | 0,98 | 0,65 | 0,6 |

Шлифовальные станки разных конструкций применяются для выравнивания поверхностей деталей и узлов, снятия провесов с облицованных щитов, а также выравнивания лакокрасочных покрытий.

Шлифовальные станки разных конструкций применяются для выравнивания поверхностей деталей и узлов, снятия провесов с облицованных щитов, а также выравнивания лакокрасочных покрытий.

1. Ленточные шлифовальные станки могут быть с подвижным столом, неподвижным и без него со свободной лентой (рис. 2.37). У станков ШлПС-2М перемещение стола и утюжка, прижимающего шлифовальную ленту, осуществляется вручную, а у ШлПС-4 (рис. 2.38), ШлПС-7 и более совершенным (с длинным секционным утюжком на пневмоприжиме) ШлПС-4М при помощи механизмов. В станке ШлНС-2 стол неподвижный, а в станке ШлНСВ-2 стол и лента размещены вертикально. Для обработки круглых палок применяют станки ШлПФ-2. Более производительными являются широколенточные станки ШлКб, ШлК2 и ШлК8. Производительность этих станков, П, штук в смену при Кр= 0,8...0,85 и Км= 0,8…09

Таблица 2.12 Техническая характеристика ленточных шлифовальных станков

| ШлНС-2 | ШлНС- 2М | ШлНС- 1М | ШлКб ШлК8 | 2ШлК | |

| Размеры заготовок, мм: | |||||

| ширина | 600/850 | ||||

| длина | - | - | |||

| толщина | - | ||||

| Ширина ленты, мм | 639/900 | 780, 1000 | |||

| Скорость шлифования, м/с. | 26,5 | ||||

| Скорость подачи, м/мин | - | - | 2-14 | 6-24 | 5-15 |

| Размеры стола, мм: | |||||

| длина | - | - | |||

| ширина | - | - | |||

| ход стола | - | - | - | ||

| Общая мощность, кВт | 2,8 | 2,8 | 8,2 | 9,2/11,7 | 28,2 |

| Габаритные размеры, мм: | |||||

| ширина | 1580/1880 | ||||

| длина | 1940/2100 | ||||

| высота | 2085/2100 | ||||

| Масса, т | 0,7 | 0,7 | 2,0 | 2,36/2,9 | 4,4 |

2. Дисковые шлифовальные станки имеют ручную подачу и предназначены для плоского шлифования ящиков, щитов, брусков – двухдисковый Шл2Д-2; для деталей с плоскими, выпуклыми и вогнутыми поверхностями – ШлДБ-3 с диском 1 и бобиной (совершающей кроме вращательного осевое колебательное движение – осцилляцию) (рис. 2.39). Столы могут быть установлены под любым углом к диску и бобине. Станок ШлДБ-4 имеет два диска и бобину.

Таблица 2.13 Техническая характеристика дисковых шлифовальных станко

в

| Шл2Д-2 | ШлДБ-3 | ШлДБ-4 | |

| Размеры заготовок, мм, не менее: | |||

| длина | |||

| ширина | |||

| толщина | 5-450 | ||

| Размеры столов, мм: | |||

| диска | 350x450 | 850x450 | - |

| бобины | - | 650x650 | - |

| Диаметр, мм: | |||

| диска | |||

| бобины | - | 90, 120 | |

| Длина бобины, мм | - | - | |

| Число рабочих органов, шт | |||

| Частота вращения, об/мин: | |||

| диска | |||

| бобины | - | ||

| Число осевых колебаний бобины, мин | - | ||

| Вертикальный ход бобины, мм | - | ||

| Мощность электродвигателя, кВт: | |||

| диска | 2,8 | 2,8 | 2,8x2 |

| бобины | - | 1,7 | 1,7 |

| Габаритные размеры, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса, т | 0,82 | 0,8 | 1,1 |

Таблица 2.14 Техническая характеристика цилиндровых шлифовальных станков

| ШлЗЦ12-2 | ШлЗЦ19 | ШлЗЦВ19 | |

| Размеры заготовок, мм: | |||

| наибольшая ширина | |||

| наименьшая длина | |||

| наибольшая толщина | |||

| Длина цилиндра, мм | |||

| Диаметр цилиндра, мм | |||

| Частота, вращения, мин'1 | 200, 320, 500 | ||

| Вертикальный подъем стола, мм | - | ||

| Скорость подачи стола, м/мин | 4; 12,5 | 3-15 | 4,7-17,1 |

| Мощность электродвигателя, кВт: | |||

| цилиндра | 7x3 | 2 и 3 | 10x3 |

| щетки | |||

| механизма подачи | 1,5-4 | 17-1,0 | 0,6-4,3 |

| механизма перемещения стола | 1,7 | ||

| Габаритные размеры, мм: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса станка, т | 0,526 | 8,1 | 8,46 |

3. Цилиндровые шлифовальные станки: одноцилиндровые с ручной подачей используются для шлифования брусковых криволинейных деталей; мощные многоцилиндровые станки с механической подачей – для шлифования и калибрования плоских поверхностей щитов, брусков, рамок и других деталей (рис. 2.40). У станков ШлЗЦ12 с верхним размещением цилиндров подача гусеничная, а у станков ШлЗВ19 с нижними цилиндрами – вальцовая. Первый и третий цилиндры вращаются против направления подачи детали, а второй – по направлению. Второй и третий цилиндры имеют и осцилляцию (для ликвидации рисок на шлифуемой поверхности, поднятия и сошлифовывания ворса). За цилиндрами установлен щёточный барабан для очистки от пыли. Для шлифования нижних плоскостей деталей применяют станки ШлЗЦВ19 с подающими вальцами, над столом. Для удаления пыли все шлифовальные станки обеспечены эксгаустерными установками. Производительность станков, П, штук в смену при числе одновременно шлифуемых деталей пд, числе проходов одной детали в одну сторону пц, Кр = 0,95 и Км = 0,75

Полировальные станки однобарабанные П1Б позиционного типа и четырёх-, шести-, восьми-, десятибарабанные П4Б; П6Б, П8Б, П10Б проходного типа предназначены для полирования плоских поверхностей щитовых деталей; позиционный станок с вертикальным валом типа П1БК предназначен для полирования кромок щитов. Эти станки компактны, производительны и дешевы, так как полировальные барабаны собраны из отдельных дисков, каждый из которых состоит из трёх гофрированных шайб из нескольких слоев тканевых полос.

|

Станок П1Б (рис. 2.41) состоит из чугунной станины с пультом управления, дросселем регулирования скорости возвратно-поступательного движения каретки с прижимными линейками и чугунный корпус суппорта полировального барабана с осциллирующим механизмом.

Производительность станка П, щитов в смену, при скорости подачи каретки и, м/мин, числе полируемых деталей i, суммарной длине поверхности полирования, равной ходу каретки /, м, числе проходов барабана по детали z, кр = 0,85...0,9, км = 0,92...0,95

Полировальные станки проходного типа (рис. 2.42) выпускают секционными из нескольких двухбарабанных унифицированных секций. При коэффициенте, учитывающем число барабанов α (α = 0,33 при четырёх барабанах, 0,5 при шести, 1 – при 12 барабанах) производительность станка составит

Станки для сборочных работ – ваймы, предназначенные для плотного соединения всех деталей сборочной единицы путём обжима, состоят из приспособления для фиксации собираемых деталей и из обжимного механизма, приводимого в действие электродвигателем, сжатым воздухом или вручную. На рис. 2.43 показана схема работы пневматических вайм. (На станке с двухсторонним обжимом пневмоцилиндры включаются поочерёдно. Вначале включают цилиндр 8 для соединения продольного средника 7 с поперечным, а затем пневмоцилиндры 6 для обжима всей рамки).

К оборудованию для общей сборки изделий относятся стапели – рабочие места, на которых изделия собираются от начала до конца в одном сборочном станке или приспособлении; конвейеры распределительные, предназначенные только для транспортирования собираемых элементов изделия, рабочие же места и сборочные станки располагаются последовательно вдоль конвейера с одной или с двух сторон; рабочие конвейеры с пульсирующим в определенным ритме движением, при котором сборка изделий производится на самом транспортном устройстве без съёма с него изделий (рис. 2.44).

Date: 2015-08-15; view: 12099; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |