Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Класифікація та характеристика жароміцних сплавів, що використовують в газотурбобудуванні

За хімічним складом сплави поділяють на:

– сплави на основі нікелю;

– залізонікелеві сплави;

– сплави на основі кобальту.

За технологією виготовлення деталей сплави поділяють на:

– деформівні (виготовлення куванням, пресуванням, прокаткою);

– литі;

– що зварюються;

– отримані порошковою металургією.

При конструюванні газових турбін враховуються не лише показники тривалої міцності та повзучості матеріалів. Важливими параметрами є також пластичність при робочих температурах, при механічній обробці. Слід враховувати також фізичні властивості сплавів. В табл.10.1. наведено фізичні властивості металів, що використовують як основи жароміцних сплавів.

Густина жароміцних сплавів знаходиться в межах від 7,0 до 8,9 г/см3. Цей показник має важливе значення при конструюванні у деталей, що обертаються. Наприклад, заміна матеріалу лопаток турбіни з густиною 7,7 г/см3 на сплав з густиною 7,0 г/см3 приводить до збільшення часу експлуатації диска турбіни в три рази.

Таблиця 10.1 – Фізичні властивості кобальту (Со), нікелю (Ni), заліза (Fe), хрому (Cr).

| Метал | Тип гратки | tпл., °С | r, г/см3 | КТЛР´106/°С | Теплопровідність, кал/(см×с×град.) |

| Co* Ni Fe* Cr | ГЩП, ГЦК ГЦК ОЦК, ГЦК ОЦК | 8,84 8,90 7,87 7,19 | 13,36 12,50 11,70 6,2 | 0,165 0,145 0,177 0,160 |

Примітка. * – метали, які мають поліморфні модифікації.

Важливим показником для матеріалів деталей газових турбін є коефіцієнт термічного лінійного розширення (КТЛР), оскільки ефективність роботи турбіни залежить від допусків на розмір. Сплави на основі кобальту та нікелю мають близькі значення КТЛР, що нижче цього показника для аустеніту. В деяких випадках необхідно враховувати КТЛР сполучених деталей, перевага надається сплавам з низьким КТЛР; це зменшує термічні напруження, короблення деталей та імовірність появи тріщин.

Теплопровідність жароміцних сплавів складає від 10 до 30% теплопровідності чистих заліза, нікелю, кобальту, що пов’язано з впливом легувальних елементів. Слід враховувати можливість значних температурних градієнтів в жароміцних сплавах, що здатні привести до руйнування матеріалу.

У вітчизняному газотурбобудуванні при виготовленні деталей гарячого тракту найбільшого поширення здобули сплави на основі нікелю (у зарубіжних досить широко використовують кобальтові сплави).

10.1.2 Загальні підходи до легування жароміцних сплавів на основі нікелю. Характерною особливістю жароміцних сплавів на нікелевій основі є їх висока міцність при робочих температурах газової турбіни. Відомо, що гратка ГЦК забезпечує високу міцність, пластичність, опір повзучості до більш високих температур ніж ОЦК гратка, це зумовлено дією кількох факторів, серед яких особливе місце займають високі показники модуля пружності та коефіцієнту дифузії в ГЦК гратці легувальних елементів.

Чистий нікель має невисоку жароміцність  МПа. До його переваг можна віднести високу розчинність багатьох елементів в g-твердому розчині та можливість контрольованого виділення інтерметалідів, наприклад, g¢–фази, та карбідів.

МПа. До його переваг можна віднести високу розчинність багатьох елементів в g-твердому розчині та можливість контрольованого виділення інтерметалідів, наприклад, g¢–фази, та карбідів.

При легуванні нікелю 20% хрому тривала міцність підвищується на 25…30% через збільшення сил міжатомного зв’язку. Крім того, легування хромом підвищує стійкість проти окислення при високих температурах. Мінімальна кількість хрому що забезпечує захист від корозії – (20…25)%. Максимальна жаростійкість спостерігається при вмісті хрому понад 40%. Висока жаростійкість у сплавах зумовлена утворенням під зовнішнім тонким шаром окислу NiO прошарку Cr2O3, що має низьку швидкість росту та шпінелі NiCr2O4.

Алюміній підвищує жароміцність сплавів на основі нікелю. Позитивний вплив алюмінію зумовлений формуванням зміцнювальної g¢–фази (твердого розчину на основі інтерметаліду Ni3Al з ГЦК граткою). Об’ємна кількість g¢–фази складає: ~5% при вмісті алюмінію 0,6%; ~25% при вмісті алюмінію 1,7%; ~42% при вмісті алюмінію 4%. Збільшення кількості g¢–фази підвищує жароміцність нікелевих сплавів. Проте надмірне легування алюмінієм (понад 3–4%) призводить до погіршення технологічної пластичності нікельхромових сплавів, ускладнюється обробка тиском. Крім того, алюміній підвищує стійкість до окислення при високих температурах (це пов’язано з утворенням плівки Al2O3).

Легування титаном 2,5…3,0% нікельхромових сплавів сприяє утворенню дисперсних частинок інтерметаліда Ni3Ti, це підвищує жароміцність, проте робочі температури нижчі за сплави з частинками Ni3Al. Це пов’язано із значною невідповідністю в параметрах граток матриці та фази на основі сполуки Ni3Ti та інтенсивною коагуляцію цих частинок при підвищених температурах. Сумарний вміст алюмінію та титану в сучасних жароміцних деформівних сплавах становить 7…9% (підвищення вмісту цих елементів суттєво ускладнює здатність до деформації сплавів), в ливарних – 12%.

Легування кобальтом уповільнює коагуляцію g¢–фази та знижує дифузійну рухомість атомів легувальних елементів. Кобальт підвищує пластичність та в’язкість, покращує технологічну пластичність. В деформівних сплавах його вміст сягає 15…20%, в ливарних – 10%.

Спільне легування жароміцних сплавів на основі нікелю Al, Ti та Со ускладнює хімічний склад частинок g¢–фази: Ni3(Al,Ti), (Ni,Co)3(Al,Ti). Це приводить до підвищення термодинамічної стійкості зміцнювальної g¢–фази та жароміцності.

Додаткове легування W, Mo (рис.10.1) зміцнює g–твердий розчин на основі нікелю, який має ГЦК гратку, уповільнює дифузію атомів легувальних елементів; Nb, Ta можуть входити до складу зміцнювальної.g¢–фази (Ni3(Al,Ti,Та), Ni3(Al,Ti,Та,Nb)

Рисунок 10.1 – Вплив легувальних елементів на час до руйнування сплаву

80%Ni + 20%Cr при випробуваннях на довготривалу міцність

при 800°С і s = 200 МПа

Завдяки комплексному легуванню рівень жароміцності значно підвищується. Структура жароміцних сплавів на основі Ni уявляє собою g–твердий розчин на основі Ni складнолегований Cr, Co, Mo, W та g¢–фаза типу Ni3(Al,Ti,Ta,Nb) (рис.10.2). В комплексно легованих сплавах присутні також карбіди типу MC (NbC, TaC), M6C (W6C, Mo6C), M23C6 (Cr23C6) та інші.

Рисунок 10.2 – Структура комплексно легованого сплаву на основі нікелю

Нікелеві сплави маркують умовними позначеннями, що не пов’язанні з хімічним складом (наприклад, ЭИ437Б, ЭП742, ВЖЛ-12У, ЧС-70ВИ, ЖС6У), або використовують систему позначень подібну до сталей. В останньому випадку марка сплаву складається з букв, що позначають елементи, що входять до його складу: Н – нікель, Х – хром, Т – титан, Ю – алюміній, Р – бор, В – вольфрам, М – молібден, Б – ніобій, К – кобальт. Позначення сплаву починають з букви „Х”, потім вказується буква „Н” та цифра, що відповідає середньому вмісту нікелю, потім – букви, що вказують на присутність інших елементів. Послідовність букв залежить від концентрації легувальних елементів. Наприклад, сплав ХН70МВТЮБ містить 70%Ni, 5%Mo, 3%W, 2,4%Ti, 1,3%Al, 0,9%Nb, решта – 17%Cr.

Хімічний склад деяких жароміцних сплаві на основі нікелю наведено в табл. 10.2.

Таблиця 10.2 - Хімічний склад жароміцних сплавів на основі нікелю

| Марка за ГОСТом | Умовне позначення сплаву | Вміст елементів, % (мас.) | ||||||||

| C | Cr | Co | Ti | Al | W | Mo | B | інші | ||

| Деформівні сплави | ||||||||||

| ХН77ТЮР | ЭИ437Б | 0,07 | 19-22 | - | 2,4-2,8 | 0,6-1,0 | - | - | £ 0,01 | - |

| ХН70ВМТЮ | ЭИ617 | 0,12 | 13-16 | - | 1,8-2,3 | 1,7-2,3 | 5-7 | 2-4 | £0,02 | 0,1-0,5V |

| ХН70ВМТЮФ | ЭИ826 | 0,12 | 13-16 | - | 1,7-2,2 | 2,4-2,9 | 5-7 | 2,5-4,0 | £0,01 | 0,2-1,0V |

| ХН55ВМТФКЮ | ЭИ929 | 0,12 | 9-12 | 12-16 | 1,4-2,0 | 3,6-4,5 | 4,5-6,5 | 4-6 | £0,02 | 0,2-0,8V |

| ХН73МБТЮ | ЭИ698 | 0,08 | 13-16 | - | 2,35-2,75 | 1,3-1,7 | - | 2,8-3,2 | - | 1,8-2,2V |

| ХН62ВМКЮ | ЭИ867 | 0,10 | 8,5-10,5 | 4-6 | - | 4,2-4,9 | 4,3-6,0 | 9-11,5 | £ 0,02 | |

| Ливарні сплави | ||||||||||

| ЭП539ЛМ | 0,08-0,15 | 17,0-18,5 | 4,0-6,0 | 2-3 | 3-4 | 2,5-4,0 | 4,5-6,5 | 0,02-0,04 | 0,02Се, 1,2-1,8Nb, £1Fe | |

| ЖС6К | 0,13-0,2 | 9,5-12,0 | 4,0-5,0 | 2,5-3,2 | 5-6 | 4,5-5,5 | 3,5-4,8 | 0,02 | 0,015Ce | |

| ЖС26-ВИ | 0,13-0,18 | 4,3-5,6 | 8-10 | 0,8-1,2 | 5,5-6,2 | 10,9-12,5 | 0,8-1,4 | £0,015 | 1,4-1,8Nb; £0,025Се; £0,005Y | |

| ЗМИ 3 | £0,1 | 12,5-14,0 | 5,0-6,0 | 4,5-5,5 | 2,8-3,2 | 4-6 | 1,5-2,5 | 0,01-0,05 | 0,02-0,05Ce 0,05-0,1Nb, 0,005-0,01Zr | |

| ЧС70ВИ | 0,06-0,12 | 15,0-16,7 | 9,5-12,5 | 4,2-5,0 | 2,4-3,2 | 4,5-6,0 | 1,5-2,5 | 0,02 | 0,1-0,25Nb, 0,05Zr | |

| ЧС104ВИ | 0,07-0,15 | 18,0-19,0 | 8,0-12,0 | 3,8-4,2 | 1,8-2,3 | 4-6,0 | 1,5-2,0 | 0,005-0,02 | 0,2-0,8Nb, 0,005-0,02Zr |

10.1.3Термічна обробка жароміцних сплавів на основі нікелю. Термічна обробка передбачає проведення наступних операцій: гомогенізаційного відпалення (гомогенізації), гартування, старіння.

Метою гомогенізації є зменшення дендритної ліквації (хімічної неоднорідності), розчинення при витримці грубих частинок зміцнювальних фаз, більш рівномірне їх виділення в об’ємі у вигляді дисперсних частинок при подальшому охолодженні. Температура гомогенізації для жароміцних нікелевих сплавів найчастіше обирається вище за температуру повного розчинення g¢–фази.

Одним з найбільш поширених видів термічної обробки жароміцних нікелевих сплавів є істинне гартування. Істинне гартування з температур 1100...12000С при прискореному охолодженні дозволяє зафіксувати структуру, яка характерна для високих температур. Витримка при температурах гартування дозволяє повністю або частково розчинити надлишкові фази. У випадку повільного охолодження ці фази виділяються з твердого розчину у відповідності до діаграми стану системи; при прискореному охолодженні в твердому розчині виникає пересичення на легувальні елементи.

Час витримки при температурі гартування має забезпечити завершення процесів розчинення надлишкових фаз. Він залежить від ступеня неоднорідності, від розміру дендритів, від хімічного складу сплавів, від дифузійної рухомості атомів легувальних елементів.

Для уникнення короблення в процесі охолодження вироби з жароміцних нікелевих сплавів найчастіше охолоджують на повітрі (або в аргоні).

Старіння нікелевих сплавів дозволяє перевести структуру в більш стабільний стан, отримати максимальну жароміцність, а також зняти внутрішні напруження після гартування та механічної обробки.

Найчастіше температура старіння обирається на 30…50°С вище за температуру експлуатації. Найчастіше температура старіння становить 750...9500С (це залежить від хімічного складу сплаву). Старіння супроводжується розпадом пересиченого g-твердого розчину із виділенням зміцнювальної g¢–фази.

10.1.4 Жароміцні сплави на залізонікелевій основі. Ці сплави використовують в ГТД при виготовленні лопаток, дисків, валів, кожухів, клапанів. В залізонікелевих жароміцних сплавах структура складається з g-твердого розчину (хрому та інших легувальних елементів (W, Ti та ін.) в залізонікелевій основі) та вторинних фаз. Основною зміцнювальною фазою в цих сплавах є g¢–фаза (Ni3(Al,Ti)) з ГЦК граткою.

Для зміцнення твердого розчину до складу сплавів додають хром (10…25%), молібден або вольфрам (~1%), титан (до 5%), алюміній (до 2%), ніобій (до 7%). Молібден також входить до складу карбідів та g¢–фази. Хром ефективно зміцнює твердий розчин та входить до складу g¢–фази, але головне його призначення забезпечення стійкості проти окислення. Титан, алюміній та ніобій утворюють з нікелем сполуки типу g¢–фази (Ni3(Al,Ti,Nb)). Алюміній підвищує стійкість до окислення. Введення 0,003–0,03% бора поліпшує технологічність та підвищує жароміцність. Вуглець використовують для утворення первинних карбідів, що перешкоджають надмірному росту зерна при термічній обробці. Хімічний склад деяких жароміцних залізонікелевих сплавів наведено в табл.10.3.

Таблиця 10.3 - Хімічний склад жароміцних сплавів на залізонікелевій основі

| Марка сплаву | Хімічний склад, % (мас.) | |||||||||||

| Ni | Cr | Ti | Al | W | В | Mn | Si | S | P | C | Fe | |

| ХН32Т (ЭП670) | 30-34 | 19-22 | 0,25-0,60 | £0,5 | - | - | £0,7 | £0,7 | £0,02 | £0,03 | £0,05 | решта |

| ХН35ВТ (ЭИ612) | 34-38 | 14-16 | 1,1-1,5 | - | 2,8-3,5 | - | 1-2 | £0,6 | £0,02 | £0,03 | £0,12 | решта |

| ХН35ВТЮ (ЭИ787) | 33-37 | 14-16 | 2,4-3,2 | 0,7-1,4 | 2,8-3,5 | £0,02 | £0,6 | £0,6 | £0,02 | £0,035 | £0,08 | решта |

На відміну від промислових сплавів на основі нікелю залізонікелеві сплави мають менші температури розчинення g¢–фази, а отже і більш низькі температури експлуатації.

Термічна обробка залізонікелевих сплавів передбачає проведення подвійного істинного гартування (перше від 1150...11800С (повітря), друге від 10500С (повітря)) та старіння при 8300С.

Недоліками залізонікелевих сплавів є мала пластичність, схильність до утворення тріщин та інших дефектів.

10.1.5 Жароміцні сплави на кобальтовій основі. Кобальт – метал, що володіє поліморфізмом: нижче 417°С є стійким a-Со (ГЩП гратка), вище - b-Со (ГЦК гратка).

Переваги сплавів на кобальтовій основі порівняно зі сплавами на основі нікелю: завдяки більшому вмісту Cr мають високу корозійну стійкість при підвищених температурах в газах до складу яких входить сірка; не так різко знижується тривала міцність при підвищенні температури, тому ці сплави мають кращу працездатність при температурах вище 800…900°С; більш висока теплопровідність та менший коефіцієнт термічного розширення; краща зварюваність та опір термічній втомі. З жароміцних кобальтових сплавів в США виготовляють великі за розміром соплові та робочі лопатки потужних газових турбін, які тривало експлуатують в корозійному середовищі в умовах термічної втоми при температурах 1100…1150°С, а також лопатки турбокомпресорів, вироби з листів (елементи камер згоряння), які працюють при 700…800°С. Однак внаслідок високої вартості кобальту (в 5…6 разів більша за вартість нікелю) кобальтові сплави використовують значно рідше.

Основними фазами жароміцних кобальтових сплавів є g-твердий розчин та карбіди.

Для стабілізації ГЦК гратки кобальтові сплави легують нікелем, який при вмісті 12…15% підвищує твердість та міцність сплавів, а при 20% - тривалу міцність. Для зміцнення g-твердого розчину на основі Со сплави легують W (до 15%) та Мо (до 5…6%). Для підвищення корозійної стійкості та жароміцності в сплави вводять Cr в концентрації 20…25%. Крім того, для карбідного зміцнення сплави легують Ti, Zr, Nb, Ta та С. Вміст вуглецю знаходиться в межах від 0,07 до 0,85% (найчастіше 0,15…0,4%). Карбіди в кобальтових сплавах присутні у вигляді сполук типу М3С2, М7С3, М23С6, де М – в основному Cr, який частково заміщений Co, W, Mo, а також сполуки типу М6С, де М – Со, Cr, W, Ta, Nb та МС, де М – Ta, Nb, Zr, Ti, Hf. Хімічний склад деяких жароміцних сплавів на основі Со наведено в табл. 10.4.

Таблиця 10.4 - Хімічний склад жароміцних сплавів на основі кобальту

| Марка сплаву | Хімічний склад, % (мас.) | |||||||||||

| C | Ni | Cr | Fe | Ti | Zr | Mn | Si | W | Co | |||

| Ливарні сплави США | ||||||||||||

| MAR-M 509 | 0,6 | 23,5 | - | 0,2 | 0,5 | - | - | - | ||||

| X40/X45 | 0,5 | 25,5 | - | - | - | 0,7 | 0,7 | 7,5 | ||||

| Деформівний сплав США | ||||||||||||

| L605 | 0,05 | - | - | - | - | - | 52,9 | |||||

| Сплави СРСР | ||||||||||||

| ЛК52 | 0,20-0,35 | 1,5-3,5 | 25-30 | - | - | - | - | 4,5-6,5Мо | решта | |||

| ЛК4 | 0,2-0,3 | 3,0-3,75 | 25-28,5 | - | - | - | - | 4,5-5,5Мо | >58 | |||

| ВЗК | 1,0-1,3 | <2,0 | 28-32 | - | - | - | 2-2,75 | 4-5 | решта | |||

Рівень жароміцності кобальтових сплавів залежить від ступеня зміцнення твердого розчину легувальними елементами та від зміцнювальних фаз (карбідів).

Мета термічної обробки кобальтових сплавів – отримання оптимального розподілу карбідів. Основними видами термічної обробки є рекристалізаційне відпалення (для деформівних сплавів), гомогенізаційний відпал та старіння (для ливарних сплавів). Гомогенізаційний відпал полягає в нагріванні до температур 1150-1200°С, які забезпечують повне розчинення карбідів. Старіння проводиться при 760…980°С та супроводжується виділенням карбідів (найчастіше М23С6).

10.2 Завдання на підготовку до лабораторної роботи

Записати класифікацію жароміцних сплавів; принципи легування жароміцних сплавів на основі Ni, Co та Fe-Ni; основну термообробку.

10.3 Контрольні запитання для самоперевірки

і контролю підготовленості до лабораторної роботи

10.3.1. Класифікація та характеристика жароміцних сплавів, що використовують в газотурбобудуванні

10.3.2. Принципи легування жароміцних сплавів на основі нікелю.

10.3.3. Термічна обробка жароміцних сплавів на основі нікелю.

10.3.4. Жароміцні сплави на залізонікелевій основі.

10.3.5. Жароміцні сплави на кобальтовій основі.

10.4 Матеріали, інструменти, прилади та обладнання

Робота виконується на металографічному мікроскопі МІМ-5 та МІМ-7. Добірка шліфів містить жароміцні сплави на нікелевій та залізонікелевій основі в литому стані та після термічної обробки.

10.5 Вказівки з техніки безпеки

Робота виконується відповідно до загальної інструкції з техніки безпеки (додаток А).

10.6 Порядок виконання роботи

10.6.1 Переглянути мікроструктуру зразків сплавів.

10.6.2 Із використанням довідкових даних визначити структуру, основну термічну обробку, властивості та призначення матеріалів.

10.6.3 Зарисувати (схематично) мікроструктуру сплавів. Вказати структурні складові, хімічний склад, призначення, термічну обробку (т/о), властивості сплавів, заповнити таблицю 10.1.

Таблиця 10.1 – Склад, структура та властивості жароміцних сплавів

| Марка сплаву | Хімічний склад | Структура до т/о | т/о | Після т/о | Використання | |

| Структура | Властивості | |||||

10.7 Зміст звіту

Основні загальні відомості відповідно до завдання на підготовку до лабораторної роботи. Схеми мікроструктур розглянутих зразків, таблиця 10.1.

10.8 Рекомендована література

[6], с. 284–295; [9], с. 321–336; [10];

ЛАБОРАТОРНА РОБОТА № 11

Алюміній та сплави на його основі

Мета роботи - дослідити структуру та властивості алюмінієвих сплавів у рівноважному та нерівноважному станах. Ознайомитися з режимами термічної обробки та застосуванням сплавів.

11.1 Загальні відомості

Алюміній за поширенням займає перше місце серед конструкційних матеріалів (в різних глинах, бокситах, польових шпатах його вміст сягає приблизно 8%), ІІ місце – Fe (5,1%), III – Mg (2,4%).

Алюміній – метал світло-сріблястого кольору, має ГЦК гратку. Температура плавлення 660°С, густина r=2,7 г¤см3. У чистого алюмінію невисока міцність sв=20…30 МПа та висока пластичність d=30…50%. Алюміній має високу тепло- та електропровідність. Електропровідність алюмінію (99,5%Al) складає приблизно 62,5% від електропровідності міді. Алюміній – хімічно активний метал. Корозійна стійкість його пов’язана з тим, що на поверхні, при взаємодії з окислювачем, виникає щільна оксидна плівка Al2O3, яка перешкоджає подальшій взаємодії металу з навколишнім середовищем.

Технічно чистий алюміній маркують АД0, АД1 (А – алюміній, Д – деформівний напівфабрикат, цифра – номер марки). В технічно чистому алюмінії та його сплавах найчастіше зустрічаються такі домішки: залізо, кремній, мідь, марганець, цинк. Границя міцності для алюмінію високої чистоти (99,998%) sв=40МПа, для алюмінію технічної чистоти (99,7%) sв=70…80МПа.

Технічний алюміній випускають у вигляді прутків, листів, дроту та різного профілю. Використовують алюміній для виготовлення проводів, оболонок для високовольтного кабелю, в харчовій промисловості – різні ємності, фольга.

В промисловості використовують сплави алюмінію, основні системи: Al-Cu, Al-Si, Al-Mn, Al-Mg, Al-Cu-Mg. Найчастіше структура сплавів на основі алюмінію складається при кімнатній температурі з a – твердого розчину (твердий розчин заміщення на основі Al, гратка ГЦК) та інтерметалідних фаз.

За способом виготовлення виробів алюмінієві сплави поділяють:

а) деформівні, що призначені для пластичного деформування при виготовленні напівфабрикатів та деталей:

1) деформівні алюмінієві сплави, що не зміцнюються термообробкою;

2) деформівні алюмінієві сплави, що зміцнюються термообробкою;

б) ливарні, що призначені для фасонного литва.

в) сплави, що отримують за технологією порошкової металургії:

1)спечені алюмінієві порошки (САП);

2)спечені алюмінієві сплави (САС).

11.1.1 Деформовні сплави, що не зміцнюються термообробкою. Сплави систем Al-Mn, Al-Mg характеризуються високою пластичністю та низьким рівнем міцності.

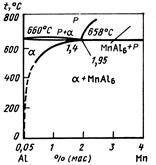

Сплави систем Al-Mn. Відповідно до діаграми стану (рис.11.1), марганець може знаходитись в сплавах у твердому розчині та у вигляді сполуки MnAl6. Максимальна розчинність марганцю в a-твердому розчині при температурі 658°С - 1,4%; в інтервалі 550-450°С спостерігається різке її зменшення. При температурі 658°С з рідини, що містить 1,95% Mn, кристалізується евтектика (a+MnAl6).

Рисунок 11.1 – Діаграма стану системи Al-Mn

Промислові сплави (АМц) містять від 1 до 1,6% Mn; вони характеризуються високою пластичністю, технологічністю, добре зварюються і є корозійностійкими. З цих сплавів виготовляють листовий прокат та труби. Термічна обробка – рекристалізаційне відпалення (450…470°С). Напівфабрикат з АМц випускають у м’якому, відпаленому (АМцМ, М – м’який стан) та напівнагартованому (АМцП, П – напівнагартований стан) станах.

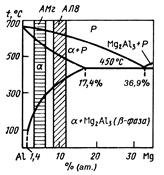

Сплави систем Al-Mg. В сплавах типу АМг відповідно до діаграми стану (рис.11.2), магній може знаходитись в сплавах у твердому розчині та у вигляді сполуки b-фази (Mg2Al3). При температурі 450°С з рідини (36,9%Mg) кристалізується евтектика (a+Mg2Al3). Розчинність магнію в алюмінії при температурі 450°С – 17,4%, при кімнатній – 1,4%. При швидкому охолодженні під час кристалізації існує можливість появи евтектичної b-фази в структурі сплавів, що містять понад 1-2% Mg. Після гомогенізаційного відпалювання b-фаза зникає.

Рисунок 11.2 – Діаграма стану системи Al-Mg

Зі збільшенням вмісту магнію, приблизно до 15%, зростає міцність, пластичність майже не змінюється від 3 до 12%Mg.

Корозійна стійкість погіршується при вмісті магнію понад 6%. Сплави легують марганцем (утворює сполуки MnAl6) та хромом для збільшення міцності, титаном – для поліпшення технологічності при зварюванні. Хром, титан, ванадій сприяють рівномірному виділенню b-фази, поліпшують корозійну стійкість сплавів.

Сплави системи Al-Mg характеризуються поєднанням достатньої міцності, високої пластичності, корозійної стійкості та зварюваності, є вібростійкіми. Застосовують для зварних конструкцій. Маркують: АМг2 (1,8-2,8% Mg), АМг5(4,8-5,8% Mg), АМг6(5,8-6,8% Mg) – зі збільшенням порядкового номера зростає міцність. Напівфабрикати можуть бути “м’якими” (АМг5М), напівнагартованими (АМг5П) та нагартованими (АМг5Н, ступінь деформації - 20-30%).

11.1.2 Деформівні алюмінієві сплави, що зміцнюються термічною обробкою. Дюралюміни – сплави алюмінію з міддю, які додатково леговані марганцем та магнієм. Промислові сплави поділяють на групи (цифри в марках сплавів вказують на умовний номер за стандартом):

- класичний дюралюмін (Д1);

- дюралюмін підвищеної міцності (Д16) (з підвищеним вмістом Mg);

- дюралюміни підвищеної жароміцності (Д19, ВАД1, ВД17) (мають збільшене, порівняно з Д1, співвідношення Mg/Cu);

- дюралюміни підвищеної пластичності (Д18, В65) (зі зниженим вмістом легувальних елементів).

Зміцнювальна термічна обробка сплавів базується на змінній розчинності міді в алюмінії зі зниженням температури. Істинне гартування передбачає нагрівання сплавів в однофазну a-область (рис. 11.3, вище лінії kf), витримку при цій температурі та прискорене охолодження з метою фіксації пересиченого міддю a-твердого розчину.

Рисунок 11.3 - Діаграма стану системи Al–Cu

Після цієї операції пластичність сплавів зростає, міцність, порівняно з відпаленим станом, збільшується. Такий стан є нестабільним, із часом проходить виділення надлишку міді у вигляді дисперсних фаз (або зон). В a-твердому розчині лишається 0,2% Cu. Таке явище має назву – старіння. Процес супроводжується зростанням міцності. Розрізнюють природне старіння (процес відбувається при кімнатній температурі, тривалість процесу залежить від легування, для класичного дюралюміну Д1 – 4-5 діб) та штучне (процес проходить при підвищеній температурі (250-300°С), тривалість процесу скорочується до кількох годин).

При температурі 20°С (І стадія старіння) під час витримки в сплаві утворюються дископодібні скупчення атомів міді, які розміщуються паралельно площинам {100} ГЦК-гратки a-твердого розчину на основі алюмінію. Ці скупчення когерентно пов’язані з граткою a-фази, викликають в ній спотворення, зміцнюючи сплав. Такі утворення (товщиною 0,5-1,0 нм, діаметром 4-10 нм) мають назву зон Гіньє-Престона 1 (ГП-1). При подальшій витримці або при підвищенні температури виникають зони Гіньє-Престона 2 (ГП-2). Ці утворення мають впорядковану структуру, містять більшу кількість міді. За хімічним складом наближаються до сполуки CuAl2, когерентний зв’язок з матрицею зберігається. Товщина виділень – 10 нм, діаметр – до 150 нм. Природне старіння завершується на стадії утворення зон (зонне старіння). Подальше збільшення часу витримки або температури супроводжується перетворенням зон ГП-2 на q'-фазу, когерентно пов’язану з матрицею, але відмінну за типом гратки від a-твердого розчину. При штучному старінні отримують q'-фазу. При подальшому зростанні температури або часу витримки когерентність порушується, утворюється q-фаза (CuAl2). Частинки q-фази швидко коагулюють, що призводить до знеміцнення сплаву. Утворення q'- та q-фаз називається фазовим старінням.

Послідовність процесу розпаду пересиченого твердого розчину при штучному старінні може бути представлена у вигляді схеми: a+ГП-1®a+ГП-2®a+q'®a+q(CuAl).

Дюралюміни знайшли широке застосування в авіабудуванні через високу питому міцність.

Сплави системи Al-Mg-Si (авіалі). Характерною особливістю цих сплавів є висока пластичність, корозійна стійкість. За міцністю авіалі поступаються дюралюмінам. Маркують авіалі: АВ, АД31, АД33, АД35. Додатково до складу авіалей можуть входити мідь, марганець та хром. Термічна обробка авіалей складається з істинного гартування від температури 500-520°С та природного або штучного старіння (160-170°С – 12-15 год.). Найбільша міцність відповідає природному старінню (тривалість процесу – два тижні). Структура після термообробки a+Mg2Si. Використовують авіалі для виготовлення лопастей гвинта вертольотів.

Ковочні сплави відповідають системі Al-Mg-Si-Cu. Маркують АК6, АК8. У порівнянні з авіалями ці сплави мають більшу кількість міді. Ковочні сплави призначені для виготовлення штамповок та поковок. Сплави зміцнюються істинним гартуванням (500-520°С) та старінням, найбільший рівень міцності забезпечується при штучному старінні (160-170°С – 12-15 год.). Основні структурні складові після термообробки a+q(CuAl2) + W(Cu2Mg8Si6Al5)+Mg2Si. Сплав АК6 призначений для виготовлення поковок та штамповок складної конфігурації в авіабудуванні, АК8 – для відповідальних силових штамповок, можливе зварювання. Недоліком цих сплавів є низька корозійна стійкість, обов’язковим є захист поверхні деталей.

Високоміцніалюмінієві сплави належать до систем Al-Zn-Mg, Al-Zn-Mg-Cu. Цинк та магній мають найбільшу розчинність в алюмінії при підвищених температурах (70% та 17,4%, відповідно), що різко зменшується при охолодженні. Сплави зміцнюють істинним гартуванням з температури 460-470°С, охолодження проводять у воді, з подальшим штучним старінням при температурі 120-140°С впродовж 16-24 год. Структура сплавів після термообробки: a+h(MgZn2)+ +T(Al2Mg3Zn3)+S(Al2CuMg). Перевага надається штучному старінню, після якого забезпечується найвища міцність. Сплави маркують В95, В96, В93, В96Ц (Ц - цирконій). До складу сплаву В95 входять наступні елементи: 6% Zn; 2,3% Mg; 1,7% Cu; 1,18% Cr; решта - алюміній, для листової заготовки матеріалу границя міцності складає 540 МПа.

Сплави системи Al-Cu-Mg, додатково леговані залізом та нікелем, належать до жароміцних. Маркують АК4-1, склад цього сплаву (%): 2,2 Cu, 1,6 Mg, 1,1 Fe, 1,1 Ni, 0,06 Ti. Сплав зміцнюється істинним гартуванням (530±5°С) з охолодженням у воді та подальшим старінням (190-200°С – 12-24 год.). Структура після термообробки: a+S(Al2CuMg)+Al9FeNi. Сплав АК4-1 використовують при виготовленні поковок та штамповок деталей з температурою експлуатації до 250-300°С (поршні авіадвигунів, лопатки компресора, обшивка та силовий каркас надзвукових літаків). Недоліком матеріалу є низька корозійна стійкість.

11.1.3 Ливарні алюмінієві сплави. Ливарні сплави на основі алюмінію належать до систем Al-Si, Al-Mg, Al-Cu, Al-Cu-Mg, Al-Zn-Mg, Al-Cu-Mg-Ni. Ливарні сплави маркують буквами АЛ (алюмінієвий ливарний) та цифрами, що вказують порядковий номер сплаву. Відповідно до ГОСТ 1583-93 в конструкторській документації ливарні алюмінієві сплави можуть позначатися із зазначенням хімічного складу: перша буква А – сплав на основі Al; К – кремній, М – мідь, Мг – магній, Мц – марганець, Н – нікель, Ц – цинк. Цифри після букв - на середній вміст даного елементу у відсотках (мас.). Якщо вміст елемента менший за одиницю, то, як правило, він буквою не позначається. Наприклад, АК5М7 – ливарний алюмінієвий сплав з середнім вмістом Si 5%, Cu 7%, Al – основа.; АК12 (ливарний алюмінієвий сплав, що містить близько 12% кремнію), ця марка відповідає позначенню АЛ2. Марка АЦ4Мг (АЛ24) відповідає ливарному сплаву системи Al-Zn-Mg з вмістом цинку - 3,5-4,5%, магнію - 1,55-2,05%.

Ливарні сплави алюмінію поділяють на п’ять основних груп:

– Система Al-Si-Mg: АК12 (АЛ2), АК13, АК9, АК9ч (АЛ4), АК9пч (АЛ4-1), АК8л (АЛ34), АК7, АК7ч (АЛ9), АК7пч (АЛ9-1), АК10Су („Су”-сурма).

– Система Al-Si-Сu: АК5М (АЛ5), АК5Мч (АЛ5-1), АК5М2, АК5М7, АК6Мч, АК8М (АЛ32), АК5М4, АК8М3, АК8М3ч (ВАЛ8), АК9М2, АК12М2, АК12ММгН (АЛ30), АК12М2МгН (АЛ25), АК21М2,5Н2,5 (ВКЖЛС-2).

– Система Al-Сu: АМ5 (АЛ19), АМ4,5Кд (ВАЛ10) („Кд” – кадмій).

– Система Al-Mg: АМг4К1,5М, АМг5К (АЛ13), АМг5Мц (АЛ28), АМг6л (АЛ23), АМг6пч (АЛ23-1), АМг10 (АЛ27), АМг10ч (АЛ27-1), АМг11 (АЛ22), АМг7 (АЛ29).

– Система Al – інші елементи: АЦ4Мг (АЛ24), АК7Ц9 (АЛ11), АК9Ц6 („Ц”-цинк).

Найбільш поширеною групою ливарних алюмінієвих сплавів є силуміни (система Al-Si) (рис. 11.4).

Рисунок 11.4 – Діаграма стану системи Al-Si

(штрихові лінії – для сплавів після модифікування Na)

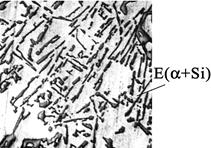

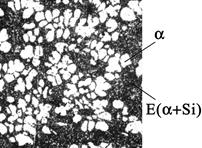

До переваг цих матеріалів належать високі ливарні властивості. В промисловості використовують подвійні силуміни або леговані (Mg, Cu, Mn, Ni). За структурою розрізнюють доевтектичні силуміни (АЛ4, АЛ9, АЛ5), структура яких складається з a+евтектика(a+Si), та евтектичні сплави (АЛ2), структура яких представлена евтектикою (a+Si). Подвійні силуміни (Al-Si) не зміцнюються термообробкою. В легованих силумінах існує можливість проведення зміцнювальної термічної обробки: істинне гартування + старіння, зміцнення забезпечується, переважно, частинками Mg2Si або CuAl2, в залежності від схеми легування.

Сплав АЛ2 (10-13% Si) має склад близький до евтектичного (11,6% Si). Найчастіше при кристалізації сплаву виникає структура, що складається з a-твердого розчину на основі Al та грубих кристалів кремнію голчастої морфології, які через високу крихкість є джерелом зародження тріщин. Рівень механічних властивостей силуміну АЛ2 може бути поліпшений проведенням модифікування. Цей процес передбачає введення в сплав лужних металів (Na, Li) з метою впливу на форму та розміри структурних складових. Найчастіше використовують модифікування натром, який вводять у вигляді суміші солей 2/3 NaF+1/3 NaCl; поліпшення структури забезпечується при вмісті натру в сплаві 0,01%. При модифікуванні евтектична концентрація зсувається в бік більшого вмісту кремнію (14%), таким чином сплав АЛ2 стає доевтектичним (рис.11.5).

а

а

|  б

б

|

Рисунок 11.5 – Мікроструктура сплаву АЛ2 до (а) та після (б) модифікування, ´340

Модифікування сприяє підвищенню пластичності та міцності силуміна.

Ливарні сплави системи Al-Cu, порівняно із силумінами, мають низькі показники ливарних властивостей. Для цих сплавів характерна низька рідкотекучість, вони схильні до утворення тріщин при литві та виникнення усадкової пористості. Сплави АЛ7, АЛ19, АЛ33 – характеризуються високою міцністю, зміцнюються термічною обробкою. При легуванні сплавів системи Al-Cu нікелем, марганцем, титаном зростає жароміцність. Після гартування та старіння формується структура, що складається з a-твердого розчину, q-фази та дисперсних частинок сполук типу T(Al12Mn2Cu), Al3Ti (АЛ33). Призначення сплавів: АЛ7 – для відповідальних, високонавантажених деталей простої форми; АЛ19 – для високонавантажених деталей з температурою експлуатації до 250-300°С; АЛ33 – для роботи при підвищених температурах.

Ливарні сплави системи Al-Mg характеризуються поєднанням високої міцності із високою пластичністю, мають високу корозійну стійкість. Маркують сплави АЛ13, АЛ8, АЛ27. Термічна обробка передбачає істинне гартування сплавів АЛ8, АЛ27, зміцнення пов’язано із пересиченням твердого розчину марганцем. Старіння погіршує пластичність, тому не проводиться (процес природного старіння триває на протязі кількох років, при незначних змінах у міцності, пластичність сплаву після старіння суттєво погіршується). Недоліки сплавів цієї системи – високий вміст газів, схильність до появи тріщин, значний вміст неметалевих включень. За рідкотекучістю займають проміжне положення між силумінами та сплавами системи Al-Cu.

11.2 Завдання на підготовку до лабораторної роботи

Описати структуру, маркування, основні властивості та застосування сплавів на основі алюмінію.

11.3 Контрольні запитання для самоперевірки

і контролю підготовленості до лабораторної роботи

11.3.1. Маркування алюмінієвих сплавів, їх застосування.

11.3.2. Які деформівні алюмінієві сплави зміцнюються термообробкою?

11.3.3. Що відбувається під час гартування та старіння алюмінієвих сплавів?

11.3.4. Які сплави алюмінію мають високі ливарні властивості?

11.3.5. Модифікування алюмінієвих сплавів?

11.4 Матеріали та обладнання

Робота виконується з використанням зразків сплавів Д1, АЛ2 та деталей з алюмінієвих сплавів. Для вимірювання твердості використовується прилад ТК-2, для вивчення мікроструктури – мікроскопи МІМ-5 та МІМ-7.

11.5 Вказівки з техніки безпеки

Робота виконується відповідно до загальної інструкції з техніки безпеки (додаток А).

11.6 Порядок виконання роботи

11.6.1 Визначити твердість (HRB) зразків сплаву Д1 до термічної обробки, після гартування від температури (500 ± 5) °С у воді та старіння при 100, 200 та 300 °С з витримкою 15, 30 та 45 хвилин. Дані занести в таблицю 11.1.

Таблиця 11.1 – Вплив гартування та старіння на твердість сплаву Д1

| Сплав | Почат. твердість, HRB | Температура гарт., °С | Час нагрів., охолодж. середовище | Твердість після гарт., HRB | Температура старіння, °С | Твердість, HRB, після старіння з витримкою, хв. | ||

| Д1 | 20, вода | |||||||

11.6.2 За літературними даними заповнити таблицю 11.2.

Таблиця 11.2 – Хімічний склад, структура, механічні властивості та призначення досліджених сплавів

| Марка сплаву | Вміст елементів, % (решта Al) | Структура (записати) | Механічні властивості | Призначення | |||||

| Cu | Mg | Mn | інші | sВ, МПа | s0,2, МПа | d, % | |||

11.6.3 Зарисувати мікроструктуру зразків алюмінієвих сплавів.

11.7 Зміст звіту

Загальні відомості згідно завдання, рисунки 11.3, 11.4, мікроструктури, табл. 11.1 та 11.2, висновки.

11.8 Рекомендована література

[5], с. 384–401; [6], с. 207–218; [11], с. 23–136.

ЛАБОРАТОРНА РОБОТА № 12

Титан та сплави на його основі

Мета роботи - дослідити структуру та властивості титанових сплавів у рівноважному та нерівноважному станах. Ознайомитися з режимами термічної обробки та застосуванням сплавів.

12.1 Загальні відомості

Титан (Ti) – метал сріблясто-білого кольору. Температура плавлення 1668°С, густина - r=4,505г/см3. Титан має дві поліморфні модифікації: модифікація a-Ti (гратка ГЩП) стійка до 882°С, модифікація b-Ti (гратка ОЦК) стійка при температурах вище 882°С. При кімнатній температурі твердість йодованого титану, що містить £0,08% (Fe+Al+Si), £0,019% (C+N+O+H), низька – 60 НВ, sв=200…250 МПа, d=50…60 %. Із збільшенням кількості домішок міцність титану зростає, пластичність – зменшується. Шкідливими домішками для чистого титану є вуглець, кисень, водень, азот. Ці елементи утворюють сполуки з високою твердістю, що викликають окрихчення металу. До переваг титану слід віднести високу питому міцність, здатність працювати до 500°С. Титан – корозійностійкий метал, утворює на поверхні щільну оксидну плівку ТіО2. Стійкий в умовах дії кислот (H2SO4, HCl), тому може використовуватися для виготовлення резервуарів для їх зберігання. Наявність домішок зменшує опір корозії. При температурі понад 500°С титанові сплави легко окислюються, активно насичуються воднем з пари, що викликає явище водневої крихкості. Також титан та його сплави схильні до сольової корозії. До недоліків титану слід віднести низьку теплопровідність, низькі антифрикційні властивості. Титан погано оброблюється різанням.

Технічний титан маркують ВТ1-00, ВТ1-0.

Титан легують такими елементами: Al, Mo, Mn, Cr, Sn, Zr, Nb, V. В залежності від впливу на поліморфізм титану всі легувальні елементи поділяють на три основні групи:

– Елементи, що розширюють область існування a-Ті. Ці елементи називають a- стабілізаторами (Al, Ga, B, C, N, Zn), вони підвищують температуру поліморфного перетворення (рис.12.1, а)

– Елементи, що знижують температуру поліморфного перетворення, збільшують області існування b-Ті. Це b-стабілізатори (бувають ізоморфні V, Nb, W, Mo, Ta; квазіізоморфні Ru, Rh, Re, Os; евтектоїдоутворюючі Cr, Mn, Fe, Co, Ni, Si, Cu), рис.12.1, б.

а б

Рисунок 12.1 – Вплив елементів на поліморфізм титану

– Нейтральні елементи, що не впливають на температуру поліморфного перетворення: Hf, Zr, Sn, Ge.

12.1.1 Фазові перетворення в титанових сплавах при охолодженні зі швидкістю більшою за критичну (V>Vкр). При швидкому охолодженні (V>Vкр) перетворення в сплавах проходить за мартенситним механізмом. Температура початку та кінця мартенситного перетворення залежить від вмісту легувальних елементів (рис. 12.2). Чим вище вміст b-стабілізаторів, тим нижче температура початку (Мп) та кінця (Мк) мартенситного перетворення.

а б

Рисунок 12.2 – Фазовий склад титанових сплавів з евтектоїдоутворювачами (а)

та ізоморфними (б) b - стабілізаторами після гартування з b - області

Якщо кількість b-стабілізаторів невелика (вміст елемента менше Скр¢) при охолодженні зі швидкістю понад 25°С/с з достатньо високих температур, утворюється мартенситна a¢-фаза – пересичений твердий розчин легувальних елементів в ГЩП-гратці Ті, фаза має голчасту морфологію (рис. 12.3, а). Перетворення в цьому випадку проходить до кінця. При гартуванні з b-області метастабільні фази існують в усьому об’ємі вихідного зерна, при охолодженні з a+b-області - у прошарках поміж пластин первинної a-фази. Якщо вміст легувальних елементів знаходиться в межах Скр¢-Скр¢¢ мартенситне перетворення проходить не до кінця. В структурі зберігається залишкова b-фаза, яка при t<tw перетворюється в w-фазу, когерентно пов’язану з b-фазою. Структура при кімнатній температурі складатиметься з a¢+w+b (рис. 12.3, б).

а – Ti+2%Cr – a¢-фаза; б – Ti+4%Cr – a¢-, b-,w- фази;

в – Ti+6%Cr – b-фаза.´300; г – Ti+8%Mo – a¢¢-фаза, ´1300

Рисунок 12.3 – Мікроструктура сплавів титану після гартування з температур,

що відповідають b-області [ 1 ]

При концентрації b-стабілізатора від Скр¢¢-Скр¢¢¢ мартенситне перетворення не відбувається, але b-фаза здатна перетворюватися на w-фазу (з гексагональною граткою). Фаза w утворюється бездифузійно за зсувним механізмом, має когерентний зв’язок з b-фазою, при спостереженні за допомогою світлового мікроскопу не виявляється. Структура в цьому випадку: b+w. Фаза w підвищує крихкість сплавів. При концентраціях понад Скр¢¢¢ при гартуванні фіксується однофазна b-структура (рис.12.3, в). У випадку, коли сплави містять квазіізоморфні та ізоморфні b-стабілізатори, a¢-фаза утворюється при гартуванні лише до певної концентрації. При більших концентраціях b перетворюється на мартенсит a¢¢- з ромбічною граткою (рис.12.3, г). Фазовий склад, загартованих з b-області сплавів змінюється послідовно: a¢(a¢¢), a¢¢+b+w, b+w, bмет. Фази, що утворюються при гартуванні є метастабільними. При переході від a¢ до a¢¢ міцність та твердість сплавів зменшується, пластичність – зростає. w-фаза утворюється безпосередньо в b-фазі, при її появі пластичність знижуються (рис. 12.4).

а б

Рисунок 12.4 – Механічні властивості сплавів титану з хромом (а), молібденом (б)

після гартування з b-області

При нагріванні загартованих титанових сплавів починається розпад метастабільних фаз – пересичених твердих розчинів та мартенситних фаз. Зміцнення пов’язано, переважно, із розпадом a¢¢- фази та метастабільної b-фази. Процес розпаду мартенситу (a¢¢)- відбувається при температурах вище 300-400°С. Існують декілька схем розпаду мартенситу:

а) a¢¢®a¢¢ (збіднена b-стабілізаторами)+b®a¢+b®a+b.

б) a¢¢®a¢¢ (збагачена b-стабілізаторами)+a®bнерівн.+a®a+b.

в) a¢¢®a¢¢ (збагачена b-стабілізаторами) + a¢¢ (збіднена b-стабілізаторами) ® bнерівн.+a¢®a+b.

При високих температурах нагріву метастабільна b-фаза розпадається за схемами:

а) b®a.

б) b®bпроміжна+a¢®bпроміжна+a¢+a®b+a.

в) b®bзбаг.+bзбідн.®b+a.

12.1.2 Класифікація титанових сплавів. У відпаленому стані за структурою титанові сплави поділяють на:

– a-Ti сплави (структура – a-твердий розчин легувальних елементів в ГЩП гратці a-титану);

– псевдо-a-Ti сплави (структура – a-фаза+b-фаза (до 5%));

– (a+b)-Ti сплави (структура – тверді розчини легувальних елементів в ГЩП та ОЦК гратках титану);

– псевдо-b-Ti сплави (структура – невелика кількість a-фази + b-фаза);

– b-Ti сплави (структура – b-фаза – твердий розчин b-стабілізаторів в ОЦК гратці титану);

– сплави на основі інтерметалідів.

В загартованому стані титанові сплави поділяють на:

– сплави мартенситного класу (a¢(a¢¢));

– сплави перехідного класу (a¢(a¢¢)+b);

– b-сплави.

Титанові сплави поділяють за способом виготовлення виробів на деформівні, ливарні та сплави порошкової металургії, за призначенням – на конструкційні, жароміцні, корозійностійкі. За рівнем міцності розрізнюють маломіцні, сплави середньої міцності, високоміцні сплави.

12.1.3 Термічна обробка титанових сплавів. Для чистого титану та a-сплавів після пластичної деформації застосовують рекристалізаційне відпалення. Температура процесу не повинна перевищувати Ас3 через інтенсивний ріст зерна в однофазній b-області. Напівфабрикати з титану та псевдо-a-сплавів ефективно знеміцнюються також при дорекристалізаційномувідпаленні. Відпалення з метою зняття нагартовки (a+b)-сплавів передбачає нагрівання до температур 800°С, витримку та охолодження на повітрі.

Для (a+b)-сплавів застосовують ізотермічне відпалення. Перша стадія передбачає нагрівання до 800-950°С, на цьому етапі усувається нагартовка, надалі сплави охолоджуються (з піччю або перенесенням до іншої печі) до температури (500-650°С), витримуються при цій температурі, що забезпечує високу стабільність b-фази, та охолоджуються на повітрі. Ізотермічне відпалення забезпечує поєднання високої міцності, жароміцності та пластичності сплавів.

Для (a+b)-сплавів застосовують також подвійне відпалення. Основна відмінність такого процесу від ізотермічного – між першою та другою температурами витримки сплав охолоджують на повітрі до кімнатної температури. Після такого охолодження в сплаві фіксується метастабільна b-фаза, що розпадається на другій ступені нагрівання. Сплав набуває більш високої міцності, пластичність зменшується.

Для зниження залишкових напружень після механічної обробки або зварювання використовують неповне відпалення (450-650°С).

Зміцнювальна термообробка титанових сплавів складається з гартування та старіння. На вибір температури гартування (tгарт.) a+b-сплавів впливає кінцева структура: якщо при гартуванні a¢¢-фаза не утворюється, то tгарт. наближається до tкр (рис.12.2), при цьому фіксується a+b-структура з максимальною кількістю метастабільної b-фази; якщо при гартуванні a¢¢-фаза утворюється, то tгарт. може бути вищою за tкр, але не повинна перевищувати Ас3, при цьому фіксується структура a+a¢¢+b. Псевдо-b-сплави гартують з температур дещо вище Ас3.

В сплавах, в яких утворюється w-фаза, старіння рекомендують проводити при температурах 500…600°С. Якщо w-фаза не утворюється або її кількість незначна старіння можливе при 450…500°С.

Date: 2015-07-10; view: 1511; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |