Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Техническая характеристика ручного поршневого насоса

| Исполнение | НПР - 16АЯД 2.965.026-01 | НПР - 40АЯД 2.965.026 |

| Диаметр поршня, мм | ||

| Ход поршня, мм | ||

| Рабочее давление, МПа (кгс/см2) | 16 (160) | 40 (400) |

| Усилие на рукоятке при давлении нагнетания, равном рабочему, н (кгс) | 200 (20) | |

| Рабочая среда | масло минеральное МГ – 15 В и его аналоги | |

| Габариты, мм (с рукояткой) | 470x130x480 | |

| Масса, кг | 5,0 |

Клапан КП1–М1 предназначен для контроля давления газа на устье скважины и обеспечения автоматического закрытия клапана-отсекателя при снижении контролируемого давления ниже допустимого предела, которое может быть вызвано разрушением устьевого оборудования или шлейфа.

Клапан устанавливается на выкидной линии фонтанной арматуры в соответствии с монтажным чертежом (Приложение 1).

Газ с устья скважины подается в камеру «Б» (рис. 8.2.8.). Под действием давления этого газа золотник 2 удерживается в положении, как указано на чертеже.

В корпусе 3 выполнены два радиальных отверстия с резьбой, которые посредством штуцеров подсоединяются к входной (находящейся постоянно под давлением) и сбросной линиям гидросистемы управления клапаном-отсекателем.

Канал перетока гидрожидкости из линии подвода в линию слива перекрывается золотником 2. Золотник 2 соединён со штоком 14. В направлении, противоположном действию давления газа в камере «Б», на золотник 2 через шток 14 действует пружина 15.

Действие этой пружины в определённом диапазоне давления газа в камере «Б» уравновешивается давлением газа в полости «Б» и усилием шарикового замка, образованного тремя шариками 19, входящими в зацепление с фасонной проточкой на золотнике 2.

Шариковый замок необходим для того, чтобы движение золотника 2 происходило не постепенно по мере снижения давления в полости «Б», а рывком, как только давление достигнет своего заданного значения настройки.

Шариковый замок необходим для того, чтобы движение золотника 2 происходило не постепенно по мере снижения давления в полости «Б», а рывком, как только давление достигнет своего заданного значения настройки.

Рисунок – 8.2.8. – Клапан пилотный КП1–М1.

1 – поршень; 2 – золотник; 3 – корпус; 4 – стакан; 5 – сегмент; 6 – предохранительная втулка; 7 – втулка; 8 – гильза; 9 – кольцо упорное; 10 – кольцо поршневое; 11 – тарелка; 12 – тарелка; 13 – шайба упорная; 14 – шток; 15 – пружина основная; 16 – пружина замка; 17 – колпак; 18 – штуцер; 19 – шарик; 20 – шайба регулировочная; 21 – винт; 22 – кольцо подвижное; 23 – кольцо неподвижное.

Работа клапана КП1-М1 протекает следующим образом:

При аварийном снижении давления газа на устье скважины снижается давление и в камере «Б». При давлении, равном давлению настройки, пружина 15 преодолевает запирающее действие шарикового замка, который раскрывается и золотник 2 рывком перемещается в нижнее положение, при этом проточка на золотнике сообщает входную масляную линию с линией сброса. Масло под высоким давлением поступает из гидросистемы на слив. Давление в гидросистеме снижается до нуля.

Установка клапана в исходное положение производится после устранения неисправности на устье скважины. Порядок установки следующий:

1. С помощью специальной гайки 24 поднять шток 14 вверх до отказа и удерживать в этом положении.

2. Подать в камеру «Б» давление газа с устья скважины (давление газа должно быть выше давления срабатывания).

3. Создать рабочее давление в гидросистеме управления приустьевого

клапана-отсекателя 16 МПа (160 кгс/см).

4. Отвернуть гайку 24 в крайнее верхнее положение и закрыть защитной крышкой. Клапан установлен в исходное положение.

Втулка 6 обеспечивают защиту резинового уплотнительного кольца от повреждения в начальный момент движения золотника 2.

Настройка клапана и техническое обслуживание:

Методика настройки заключается в следующем.

Собрать клапан с пружиной. С помощью гайки 24 поднять золотник в крайнее верхнее положение.

Подать в полость «Б» газ из скважины. Создать в гидросистеме рабочее давление до 16 МПа (160 кгс/см2). Вывернуть гайку 24 в крайнее верхнее положение.

Медленно стравливать давление из камеры «Б» до величины давления настройки, ведя контроль по манометру. При этом установившемся давлении медленно вращать тарелку 12, сжимая пружину.

Момент срабатывания клапана определяется мгновенным движением штока 14 вниз и сбросом масла через штуцер. Вращение тарелки 12 прекратить. После срабатывания клапана вновь вернуть золотник в исходное положение.

Подать в камеру «Б» давление с устья скважины.

Подвести к штуцеру давление масла 16 МПа (160 кгс/см2).

Медленно стравливая давление из камеры «Б», убедиться, что момент срабатывания происходит при заданном давлении настройки.

При эксплуатации клапана в составе комплекса «Ресурс-1» необходимо соблюдать следующие требования:

не реже одного раза в 6 месяцев проверять работоспособность клапана на срабатывание;

следить за плотностью соединений;

клапан во взведённом положении должен быть закрыт предохранительной крышкой;

обнаруженные неисправности подлежат немедленному устранению.

Сборку и разборку клапана КП1-М1 производить в помещении с соблюдением норм чистоты. При сборке деталей, работающих в среде газа, применять смазку ЦИАТИМ-221 (в том числе и резиновых колец).

Пилотный клапан модификации КП1-М1, включаемый в состав комплекса подземного оборудования «Ресурс-1» исполнения АЯД 1.359.015 Б2, по сравнению с базовой конструкцией КП-1М имеет увеличенный диаметр поршня 1, а также дополнительную пружину, работающую совместно с пружиной 15. Этим обеспечивается расширение нижнего предела диапазона настройки давления срабатывания, что требуется при низких значениях контролируемого давления, при сохранении верхнего предела давления настройки.

Техническая характеристика:

Рабочее давление, МПа (кгс/см2) – 21 (210).

Диапазон настройки давления срабатывания, МПа (кгс/см2) – 0,5-1,5 (5 - 15).

Рабочее давление масла в гидросистеме, МПа (кгс/см2) – до 20 (200).

Рекомендуемая жидкость – масла АМГ-10 ГОСТ 6794-75, МГ-15В, ГОСТ 17479.3-85.

Наружный диаметр, мм - 80.

Длина, мм - 506.

Масса, кг - 9,0

Присоединительная резьба - М22х1,5.

Клапан перепускной (рис. 8.2.9.) предназначен для сообщения и герметичного разобщения внутренней полости лифтовой колонны от затрубного пространства при проведении различных технологических операций в процессе освоения и эксплуатации скважин.

Открытие клапана осуществляется путём создания давления в затрубном пространстве скважины, закрытие клапана происходит автоматически при помощи возвратной пружины при сбросе давления из затрубного пространства выше пакера.

Перепускной клапан, устанавливаемый в составе комплекса подземного оборудования в скважину, находится в закрытом положении.

Рабочее положение клапана при эксплуатации - закрытое. Втулка 7 перекрывает отверстия в муфте 1, разобщая полость «Б» затрубного пространства и полость «А» лифтовой колонны. Втулка 7 поджимается к торцевому уплотнению пружиной 8 и перепадом давления между полостью колонны НКТ и затрубного пространства.

Рисунок – 8.2.9. – Клапан перепускной.

1 – муфта; 2 – уплотнение торцовое; 3 – кольцо уплотнительное; 4 – втулка; 5 – винт; 6 – кольцо уплотнительное; 7 – втулка; 8 – пружина; 9 – корпус.

Основное торцевое уплотнение 2 клапана выполняется посредством гуммирования полимерным материалом фасонной кольцевой расточки в торце муфты 1. Конструкция затвора обеспечивает защиту уплотнения 2 от размыва, т.к. дросселирование потока происходит на верхней кромке боковой поверхности втулки 7. Вследствие этого при прокачке жидкости торец втулки уходит на значительное расстояние от уплотнения 2 и последнее работает при умеренных скоростях потока среды.

Для обеспечения возможности проверки герметичности подземного оборудования после посадки пакера путём создания избыточного давления в затрубном пространстве клапан исполнения АЯД 2.505.170 оснащается втулкой 4 и срезными винтами 5, фиксирующими втулку затвора 7 относительно корпуса клапана. Для первичного открытия клапана необходимо создать в затрубном пространстве избыточное давление, достаточное для среза винтов 5 и сжатия пружины 8. Количество устанавливаемых срезных винтов (винты М5, материал - латунь JI63) определяется величиной необходимого давления опрессовки подземного оборудования с учетом допускаемого внутреннего давления для эксплуатационной колонны. В перепускном клапане, поставляемом в составе КПО «Ресурс-1» исполнения АЯД 1.359.015 Б2 срезные винты не устанавливаются. При этом перепад давления, необходимый для первичного открытия затвора клапана составляет 6,0-7,5 МПа (60-75 кгс/см2).

В процессе работы клапана после первичного открытия затвора перепад давления открытия затвора будет находиться в диапазоне от 0,5 до 2,0 МПа (5-20 кгс/см2) в зависимости от состояния уплотнительного кольца 3, износ которого не нарушает герметичности клапана (герметичность обеспечивается торцевым уплотнением 2), но влияет на величину работающей площади дифференциального цилиндра.

ВНИМАНИЕ: В связи с наличием в конструкции перепускного клапана двух дублирующих друг друга уплотнений затвора 2 и 3, имеющих разные диаметры, давление первичного открытия затвора, помимо количества срезных винтов и жёсткости пружины, зависит также от величины гидростатического давления на глубине установки клапана. Поэтому при изменении условий применения клапана относительно оговоренных при его заказе, следует обратиться в фирму «Саратовгазприборавтоматика» для уточнения необходимого количества срезных винтов.

При сборке и разборке, а также во время установки клапана в лифтовую колонну, следует не допускать повреждений корпуса в районе боковых отверстий.

После сборки клапан подлежит опрессовке давлением газа 21 МПа (210 кгс/см2). Утечки газа не допускаются.

Техническая характеристика:

Рабочее давление, МПа (кгс/см) - 21 (210).

Перепад давления первичного открытия клапана при гидростатическом давлении в колонне н/к труб 8,5 МПа (без установки срезных винтов), 6,0-7,5 МПа (60-75 кгс/см2)

Перепад давления открытия клапана при срезанных фиксирующих винтах - 0,5-2,0 МПа (5-20 кгс/см2)

Проходная площадь боковых отверстий в корпусе, см - 8

Рабочая температура, °С - до плюс 80

Наружный диаметр, мм - 138

Внутренний проходной диаметр, мм - 70

Длина, мм - 460

Масса, кг - 28

Ниппель посадочный (рис. 8.2.10.) устанавливается в сборке подземного оборудования ниже пакера и предназначен для перекрытия проходного сечения лифтовой колонны с целью создания гидродавления при посадке пакера. В КПО «Ресурс-1» исполнения АЯД 1.359.015 Б2 применяется ниппель посадочный НП-168 со встроенным шаровым приёмным клапаном (рис. 8.2.10.), конструкция которого обеспечивает уверенное срабатывание в наклонных скважинах.

Рисунок – 8.2.10. – Ниппель посадочный.

1 – корпус; 2 – седло; 3 – колпак; 4 – шарик; 5 – срезные винты; 6 – уплотнительное кольцо.

При спуске пакера с посадочным ниппелем вытесняемая жидкость перепускается через шаровой приёмный клапан в лифтовую колонну. Промывка скважины перед посадкой пакера осуществляется созданием обратной циркуляции. Посадка пакера производится посредством создания давления в лифтовой колонне насосным агрегатом, при этом шар 4 садится на седло 2, перекрывая проходное сечение лифтовой колонны. В заключение операции посадки пакера финишным повышением давления осуществляется срез штифтов 5, после чего седло 2 вместе с шаром 4 и колпаком 3 падает на забой, открывая проходное сечение лифтовой колонны. Момент среза штифтов фиксируется по резкому падению давления на манометре насосного агрегата. При спуске пакера с посадочным ниппелем следует контролировать скорость спуска лифтовой колонны с тем, чтобы вытесняемая жидкость успевала перетекать через приёмный клапан.

Техническая характеристика:

Рабочее давление, МПа (кгс/см) - 21 (210)

Давление необходимое для среза винтов - 19,5±1,5 МПа (кгс/см2) (195+15)

Наружный диаметр, мм - 115

Внутренний диаметр седла, мм - 38

Наружный диаметр седла, мм - 68

Диаметр прохода при отсутствии седла, мм - 62

Диаметр шара в приёмном клапане, мм - 42,862

Длина, мм - 300

Масса, кг - 16

Клапан-отсекатель управляемый (рис. 8.2.11.) представляет собой запорное устройство и предназначен для перекрытия проходного сечения лифтовой колонны. Корпус клапана-отсекателя выполнен в виде отдельных корпусов 1, 5, 6, 12, которые соединены между собой на резьбе и законтрены стопорными винтами 3. Верхняя часть корпуса оканчивается муфтой для присоединения лифтовой трубы, а нижняя половина корпуса имеет наружную резьбу для соединения с муфтой трубы лифтовой колонны.

Внутри корпуса расположена втулка 2, выполняющая функцию гидропривода открытия-закрытия затвора-захлопки 9. Захлопка за счет усилия пружины 7 поворачивается вокруг оси 8.

Штатное положение клапана-отсекателя - открытое, что осуществляется подачей масла в полость «А». Под давлением масла втулка 2 находится в крайнем нижнем положении, пружина 4 сжата, а нижний конец втулки удерживает захлопку 9 в открытом положении, при этом полость захлопки изолирована от потока, проходящего внутри втулки 2.

Рисунок – 8.2.11. – Клапан-отсекатель управляемый КО – 168-21.

1 – корпус; 2 – втулка; 3 – винт; 4 – пружина; 5 – корпус; 6 – корпус; 7 – пружина; 8 – ось; 9 – затвор; 10 – втулка; 11 – винт; 12 – корпус; 13 – блокиратор.

Если давление в полости «А» станет ниже давления в лифтовой колонне, втулка 2 под действием давления и пружины 4 перемещается вверх, освобождает захлопку 9, которая под действием пружины 7 поворачивается на оси 8 и герметично перекрывает проходное сечение клапана.

Для открытия клапана-отсекателя в полости «А» постепенно с помощью ручного насоса пульта управления повышают давление. При этом втулка 2, преодолевая усилие пружины 4, перемещается вниз, нажимает на дальний от оси край захлопки 9, захлопка приоткрывается, при этом давление под захлопкой и над захлопкой постепенно выравнивается, после чего втулка 2 перемещается вниз до упора, нажимает на захлопку, открывает ее и фиксирует в открытом положении. Для повышения долговечности клапана-отсекателя целесообразно перед его открытием выровнять давление в полостях лифтовой колонны выше и ниже захлопки 9 путём закачки жидкости в лифтовую колонну, если перепад давления на захлопке более 50 кгс/см2.

В конструкции клапана-отсекателя КО 168-21 предусмотрен блокиратор 13, который служит для принудительной блокировки затвора в открытом положении в случае разгерметизации гидролинии управления, вследствие чего происходит нештатное закрытие клапана-отсекателя. Блокиратор представляет собой цанговый замок, приводимый в действие с помощью инструмента, сбрасываемого внутрь лифтовой колонны через ствол фонтанной ёлки. Инструмент садится на верхний торец втулки блокиратора, после чего с помощью наземного насосного агрегата внутрь лифтовой колонны закачивают воду, создавая давление, необходимое для перемещения втулки в позицию блокировки затвора. С заблокированным затвором клапана-отсекателя скважина может эксплуатироваться до очередного подземного ремонта. Удаление инструмента управления блокиратором производится посредством выноса его потоком газа и улавливания в фонтанной ёлке, или подъема с помощью ловителя.

При перемещении втулки блокиратора под воздействием перепада давления одновременно происходит открытие затвора (захлопки) клапана-отсекателя. Для снижения усилия на ось захлопки рекомендуется перед сбрасыванием инструмента блокиратора закачать в лифтовую колонну порцию воды с тем, чтобы внутренняя полость клапана-отсекателя была заполнена водой (при определении необходимого объема воды для закачки следует учесть объем наземной нагнетательной линии). В этом случае захлопка будет отрываться от седла под воздействием равномерного давления, передаваемого через столб воды, в то время как при отсутствии последнего отрыв захлопки от седла будет происходить под действием усилия, передаваемого через подвижную втулку. Давление, которое необходимо создать насосом для перемещения блокиратора, зависит от давления в скважине (под захлопкой клапана-отсекателя), сил трения в подвижных элементах и усилия сжатия пружины клапана-отсекателя. Из-за разности площадей инструмента блокиратора и уплотняемого диаметра подвижной втулки клапана-отсекателя для уравновешивания усилия давления, действующего снизу на захлопку, давление на насосе должно превышать давление в скважине (под захлопкой) в 1,61 раза. С учетом сил трения, усилия на сжатие пружины и усилия на расфиксацию цанги блокиратора для перемещения блокиратора в положение блокировки затвора необходимо создавать давление на насосе, превышающее давление в скважине примерно в 1,8 раза.

Техническая характеристика клапана-отсекателя:

Рабочее давление МПа (кгс/см) - 21 (210)

Внутренний проходной диаметр, мм - 60

Диаметр инструмента блокиратора, мм - 64

Рабочее давление гидрожидкости, - до 20 (200) МПа (кгс/см2)

Гидрожидкость - масло АМГ-10 ГОСТ 6794-75; МГ-15 В ГОСТ 17479.3-85

Габариты: наружный диаметр, мм - 140

длина, мм - 1505

масса, кг - 100

Эксплуатационный пакер стационарно-съёмного типа ПС-168 предназначен для герметичного разобщения затрубного пространства от пласта и внутренней полости лифтовой колонны с целью защиты эксплуатационной колонны скважины от воздействия добываемой среды.

Пакер спускается в скважину на колонне НКТ в составе комплекса подземного оборудования и гидравлически устанавливается после монтажа фонтанной арматуры.

На рис. 8.2.12. представлен схематический разрез пакера в положении перед спуском в скважину. Наконечник 1 пакера предназначен для соединения с колонной н/к труб или циркуляционным клапаном, а к нижнему корпусу 33 подсоединяется ниппель посадочный НП (см. монтажный чертёж, приложение 1).

Конструктивно в пакере можно выделить следующие узлы:

1. Узел заякоривания. Он включает верхний конус 22, нижний – 27, шлипсы 26, центрирующие втулки 23 и 25, пружины 24.

2. Узел герметизации. Он включает резиновые манжеты 11 и 13, чашку 9 и промежуточные кольца 10, 12.

3. Узел фиксации установки пакера. Он включает втулку 20, разрезные храповые кольца 15, 16, поршень 17.

Втулка 20 постоянно соединена винтами с конусом 22. Поршень 17 и манжета разделены нажимной втулкой 14.

4. Узел отсоединения и повторного соединения лифтовой колонны с пакером без его извлечения из скважины. Он включает наконечник 1 и резьбовую цангу 5. Цанга имеет левую резьбу, поэтому вращение лифтовой колонны вправо, в случае возникновения посадок или затяжек пакера в процессе спуска или подъема не допускается.

5. Узел, обеспечивающий извлечение пакера.

Он включает разрезную гайку 28, фиксирующую втулку 30, закреплённую на штоке 8 срезными винтами 31, и соединительную гайку 32.

Рисунок – 8.2.12. – Схема устройства пакера стационарно-съёмного ПС – 168.

1 – наконечник; 2 – винт; 3 – кольцо; 4 – корпус; 5 – цанга; 6 – центратор; 7 – кольцо; 8 – шток; 9 – чашка; 10 – кольцо; 11 – манжета; 12 – кольцо; 13 – манжета крайняя; 14 – втулка; 15, 16 – кольцо стопорное; 17 – поршень; 18 – кулачок; 19 – винт; 20 – втулка; 21 – винт; 22 – конус; 23 – втулка; 24 – пружина; 25 – втулка; 26 – шлипс; 27 – конус; 28 – гайка разрезная; 29 – кольцо; 30 – втулка; 31 – винт; 32 – гайка; 33 – корпус.

Винты-центраторы 6 обеспечивают центрирование пакера в скважинах с относительно большим внутренним диаметром эксплуатационной колонны. Превышение выступающей части головки винта над габаритным диаметром пакера составляет 3 мм, что обеспечивает центрирование по наружному диаметру 148 мм. Винты-центраторы устанавливаются только при спуске пакера в эксплуатационные колонны с номинальным внутренним диаметром не менее 151 мм.

Для установки пакера в скважине необходимо ниже него перекрыть сечение лифтовой колонны и создать давление жидкости в колонне насосно-компрессорных труб.

Описание установки пакера.

После спуска сборки подземного оборудования до требуемой глубины и монтажа фонтанной арматуры промыть скважину при обратной циркуляции рабочей жидкости.

Переобвязать насосный агрегат на подачу жидкости в н/к трубы и постепенно повысить давление в лифтовой колонне до 5,0 МПа (50 кгс/см2), дать минутную выдержку. Поднять давление до 10 МПа (100 кгс/см2) и дать минутную выдержку. Поднять давление до 14 МПа (140 кгс/см2) и дать трёхминутную выдержку. Затем финишным повышением давления до 18-21 МПа (180-210 кгс/см2) срезать винты седла посадочного ниппеля. Срез винтов отмечается по резкому падению давления на насосе.

Опрессовать пакер подачей в лифтовую колонну давления в пределах 3-15 МПа (30-150 кгс/см2), допускаемого по условиям приёмистости пласта, и в затрубное пространство - давления, на 1,5 - 2 МПа (15-20 кгс/см2) меньше давления первичного открытия перепускного клапана.

В процессе посадки пакера при повышении давления до 5 МПа (50 кгс/см2) срезаются винты 19, связывающие поршень 17 с конусом 22. Поршень 17 движется влево (вверх) и освобождает кулачки 18, удерживающие до этого в зацеплении детали 8 и 22. Освобождённый конус 22 получает возможность перемещаться вправо (вниз) и начинает двигать шлипсы на конус 27.

Надвигаясь на конусные поверхности деталей 22 и 27, шлипсы 26 выходят в радиальном направлении наружу и схватываются со стенкой эксплуатационной колонны.

При подъеме давления до 10 МПа (100 кгс/см2) происходит срез винтов (на рисунке не показаны), фиксирующих втулку 14 относительно корпуса 4, при дальнейшем повышении давления поршень 17 сжимает резиновые манжеты, что приводит к герметизации затрубного пространства. В конце хода поршень 17 стопорится стопорным кольцом (храповиком) 15, что удерживает резиновые манжеты от распускания.

Примечание. В случае использования на скважине фонтанной арматуры на рабочее давление менее 21 МПа (210 кгс/см2) посадку пакера следует проводить при снятой фонтанной ёлке путём закачки жидкости непосредственно в лифтовую колонну через промывочную головку, рассчитанную на давление посадки.

Для отсоединения лифтовой колонны от пакера производят ее натяжение вверх с усилием, превышающим вес колонны на 1-2 тонны, а затем вращением вправо (по часовой стрелке) на 15-20 оборотов отсоединяют резьбовую цангу 5 от корпуса 4.

Соединение лифтовой колонны с пакером осуществляется без вращения за счет частичной разгрузки ее (до 2-х тонн) на пакер.

Рисунок – 8.2.13. – Схема взаимодействия инструмента извлечения пакера (ИИП) с пакером ПС – 168.

1 – пакер ПС – 168; 2 – винт срезной; 3 – инструмент извлечения пакера; 4 – втулка; 5 – гайка разрезная; 6 – конус.

Описание извлечения пакера:

Извлечение производится в заглушенной скважине при соблюдении мер безопасности на случай аварийного разгазирования задавочной жидкости.

В насосно-компрессорные трубы сбросить инструмент извлечения пакера. В качестве инструмента извлечения пакера в КПО «Ресурс-1» исполнения АЯД 1.359.015 Б2 применяется шар диаметром 52,3 мм, чем обеспечивается уверенное дохождение инструмента до седла 4 (рис. 8.2.13.) пакера, установленного в наклонной части ствола скважины.

После выдержки в течение 30 мин., (а при необходимости и более), необходимой для опускания инструмента до пакера, в колонне насосно-компрессорных труб повысить давление до срезания винтов 2 (рис. 8.2.13.), о чем свидетельствует падение давления.

Величина давления, необходимого для среза винтов и расфиксации механизма заякоривания пакера, находится в пределах рабочего давления

пакера - 21 МПа (210 кгс/см2) и может изменяться в довольно широком диапазоне в зависимости от продолжительности нахождения пакера в скважине, наличия шламовых отложений в кольцевых зазорах и нишах механизма извлечения, приёмистости пласта и т.п. Обычно она составляет 5-7 МПа (50-70 кгс/см2) и не превышает 10 МПа (100 кгс/см2). Перепад давления, требующийся собственно на срез винтов, составляет около 5,0 МПа (50 кгс/см2).

Механизм взаимодействия инструмента с пакером при его извлечении представлен на рис. 8.2.13.

Инструмент при опускании вниз упирается в буртик втулки 4 пакера. Под действием перепада давления втулка 4 после среза винтов 2 перемещается вниз, стопорные секторы разрезной гайки 5 освобождаются.

При дальнейшем увеличении давления нижний конус 6 освобождает шлипсы от подклинивания.

Натяжением лифтовой колонны пакер извлекается на поверхность.

Подготовка пакера к повторному спуску после его извлечения:

После извлечения пакера из скважины его необходимо разобрать в условиях слесарной мастерской, тщательно промыть все детали. Уплотнительные манжеты, кольца и чашку заменить. Осмотреть детали для выявления повреждений. Подготовить новые срезные винты и штифты из комплекта ЗИП. Вновь собрать пакер, обеспечив взаимное расположение деталей, как указано на рис. 8.2.12. Все резьбовые соединения должны быть смазаны резьбовой смазкой. Резиновые кольца смазать смазкой ЦИАТИМ-221. Установка стопорных винтов обязательна. При сборке соединений с резиновыми уплотнениями не допускать повреждения колец.

Техническая характеристика пакера:

Рабочее давление, МПа (кгс/см2) - 21(210)

Рабочая температура, °С - до + 80

Наружный диаметр, мм - 142

Наружный диаметр по центрирующим винтам, мм - 148

Внутренний проходной диаметр, мм - 48

Длина, мм - 1886

Наружный диаметр инструмента извлечения (шар), мм, - 52,338

Масса, кг – 104

Центратор:

Центратор предназначен для обеспечения соосности пакера с эксплуатационной обсадной колонной перед его посадкой при установке в наклонной скважине.

Конструкция центратора приведена на рис. 8.2.14. Принцип действия центратора - гидравлический. В составе сборки подземного оборудования центратор устанавливается непосредственно под пакером выше посадочного ниппеля (приложение 1).

Рисунок – 8.2.14. – Центратор.

1 – корпус; 2 – кольцо уплотнительное; 3 – поршень; 4 – срезной винт; 5 – упор в сборе; 6 – кольцо уплотнительное; 7 – корпус.

В процессе посадки пакера при подъеме давления внутри лифтовой колонны до 2,5 МПА (25 кгс/см2) в центраторе (рис. 8.2.14.) срезаются винты 4, дифференциальный поршень 3 двигается вниз, выдвигая наружу центрирующие упоры 5. Пакер центрируется по диаметру 149 мм четырьмя упорами. При дальнейшем повышении давления осуществляется посадка пакера по обычной технологии. Упор состоит из подпятника и упорной головки, фиксируемых между собой срезным штифтом. В случае, если по ошибке центратор попадает в интервал эксплуатационной колонны с увеличенной толщиной стенки (т.е. с меньшим внутренним диаметром, чем расчетный), при упоре головки в стенку колонны произойдёт срез штифта. Это позволяет избежать появления дополнительного усилия при извлечении пакера, которое было бы необходимо приложить для среза латунных шеек упорных головок. На работу центратора срез штифтов не повлияет, т.к. он произойдёт после фиксации шлипсового якоря, т.е. когда центратор уже выполнит свою функцию. Выступающей частью упоров являются латунные винты с диаметрами шейки 8 мм, которые в случае застревания центратора при извлечении из скважины легко срезаются при натяжении лифтовой колонны, обеспечивая свободный подъем сборки подземного оборудования.

Техническая характеристика центратора:

Рабочее давление, МПа (кгс/см) - 21 (210)

Рабочая температура, °С - до +80

Расчётное давление среза срезных фиксирующих винтов, МПа (кгс/см2) - 1,8 (18)

Наружный диаметр, мм - 140

Наружный диаметр по выдвинутым центрирующим упорам, мм - 149

Внутренний проходной диаметр, мм - 60

Длина, мм - 515

Масса, кг - 23

Указание мер безопасности.

К работе с комплексом допускаются лица, хорошо изучившие его устройство и прошедшие инструктаж по правилам безопасной работы.

Работы по проведению спуско-подъемных и других технологических операций в скважине должны проводиться с соблюдением всех правил техники безопасности, установленных действующими «Правилами безопасности в нефтяной и газовой промышленности».

При работе с комплексом необходимо:

1. Обратить особое внимание на тщательность закрепления от перемещения трубопроводов, связывающих фонтанную арматуру с пультом управления;

2. Не допускать превышения давления в газовой камере компенсатора более 10 МПа (100 кгс/см2);

3. При подкачке ручным насосом не допускать превышения давления в гидросистеме более 20 МПа (200 кгс/см2);

4. Запрещается производить какие-либо ремонтные или монтажные работы с узлами системы защиты скважины до полного сброса давления;

5. Не выворачивать иглы распределителя от положения «закрыто» более чем на 2,5 оборота и не применять при этом больших усилий.

Порядок установки и правила эксплуатации.

Перед установкой комплекса произвести следующее:

Доработать планшайбу фонтанной арматуры согласно чертежу (Приложение 2).

Очистить составные части комплекса от загрязнений и противокоррозионной смазки.

Проходные сечения фонтанной арматуры тщательно прочистить и прошаблонировать шаблоном диаметром 64,5 мм.

Прошаблонировать скважину шаблоном диаметром на 3 мм меньшим наименьшего номинального внутреннего диаметра эксплуатационной колонны, но не менее 145 мм.

Прошаблонировать н/к трубы, включая подвесной патрубок и переводники шаблоном диаметром не менее 64,5 мм.

Установку составных частей комплекса производить согласно монтажному чертежу (Приложение 1) и в соответствии с описанием составных частей.

ВНИМАНИЕ! Перед спуском клапана-отсекателя в скважину собрать клапан-отсекатель, одну лифтовую трубу диаметром 89 мм, устанавливаемую выше клапана-отсекателя, подгоночный патрубок, планшайбу, смонтировать трубопровод, подводящий давление масла к клапану-отсекателю, пропустить трубопровод через отверстие в планшайбе и уплотнить место ввода трубопровода с помощью сальника и гайки. Установить на трубопроводе запорный вентиль 7 (Приложение 1), закрепив его на нижней плоскости верхнего фланца планшайбы, присоединить трубопровод к пульту управления. С помощью ручного насоса пульта управления поднять давление масла в трубопроводе и полости «А» клапана-отсекателя до 16 МПа (160 кгс/см2) (вентиль 7 и запорная игла И1 (рис. 8.2.4.) должны быть открыты, контроль давления осуществлять по манометру M1). Проверить открытие затвора клапана-отсекателя, произвести несколько открытий и закрытий клапана-отсекателя, после чего оставить его открытым при давлении в гидросистеме 16 МПа (160 кгс/см2), вентиль 7 закрыть, пульт управления отсоединить и оставить клапан-отсекатель открытым на время не менее 3-х часов. Затем проверить герметичность трубопровода и уплотнений полости «А» (рис. 8.2.11.) клапана-отсекателя по давлению в гидросистеме.

Открытый клапан-отсекатель, собранный с лифтовой трубой, подгоночным патрубком, трубопроводом гидросистемы, планшайбой и вентилем спускается в скважину вместе с лифтовой колонной при закрытом вентиле 7 и давлении в полости «А» клапана-отсекателя 15-16 МПа (150-160 кгс/см2).

После установки клапана-отсекателя в скважину и обвязки его с пультом управления необходимо:

1. проверить надёжность крепления всех узлов и деталей трубопроводов;

2. заполнить всю гидросистему гидравлическим маслом, обеспечив при этом полное вытеснение воздуха. Вентили игольчатые (рис. 8.2.4.) И1 – открыть, И2 – закрыть;

3. проверить наличие масла в маслобаке по указателю уровня;

4. перевести управление клапаном-отсекателем в автоматический режим, для чего довести давление масла в гидросистеме до 16 МПа (160 кгс/см2) и закрыть игольчатый вентиль И1 (см. рис. 8.2.4.);

5. заполнить нижнюю камеру компенсатора через игольчатый вентиль И3 газом из выкидной линии скважины. Если же давление газа на устье скважины ниже 6,0 МПа (60 кгс/см2), что недостаточно для работы компенсатора, то линию подачи газа отсоединить от скважины и подсоединить к баллону с природным газом или азотом. После заполнения компенсатора газом до давления 7,5 МПа (75 кгс/см2) баллон отсоединить и окончательно произвести проверку мест соединений и уплотнений на герметичность.

Правила ухода и эксплуатации комплекса:

Ø периодически, но не реже одного раза в месяц производить проверку герметичности всех соединений и уплотнений;

Ø проверку наличия масла в маслобаке;

Ø проверку давления в газовой камере компенсатора (манометр М2);

Ø проверку давления в гидросистеме (манометр M1).

Периодически, один раз в 6 месяцев, производить проверку работоспособности комплекса при имитации падения давления в скважине.

Проверка проводится следующим образом:

медленно открыть игольчатый вентиль И2. По манометру М2 проверить состояние компенсатора.

Давление должно падать по мере движения поршня вверх (давление масла падает незначительно). Резкое падение давления в гидросистеме наблюдается после полного срабатывания компенсатора. После проверки закрыть вентиль И2 и поднять давление масла до РРАБ = 16 МПа (160 кгс/см2).

Проверку клапана КП1-М1 производить на рабочем месте при закрытых задвижках фонтанной арматуры до и после врезки клапана КП1-М1. При снижении давления газа до заданной величины клапан должен сработать, клапан-отсекатель закрыться.

Открытие клапана-отсекателя производится с помощью ручного насоса. Подготовку комплекса к работе после произведённых проверок производить, как описано выше в данном пункте.

ВНИМАНИЕ: при зарядке гидросистемы маслом необходимо следить, чтобы конченое давление масла в гидросистеме превышало на 5-10% давление газа в баллоне 4 (рис. 8.2.4.), умноженное на коэффициент мультипликации 2,25, т.е. должно соблюдаться условие: РМ > (1,05 1,10) • 2,25 • РГ. Запас в 5-10% необходим для компенсации сил трения в уплотнениях поршня 4 (рис. 8.2.5.). В противном случае поршень 4 не займёт крайнего нижнего положения, не произойдёт заполнения маслом его активного объема «Б» и компенсатор функционировать не будет.

Указанное замечание относится к случаям, когда заполнение гидросистемы маслом проводится при наличии давления в газовом баллоне 4 (рис. 8.2.4.). Если заполнение баллона газом производится после зарядки гидросистемы маслом (т.е. гидросистема заполняется при пустом газовом баллоне), то на данное замечание не следует обращать внимания, т.к. указанное выше соотношение давлений в гидросистеме и баллоне заведомо соблюдается. Практически, если гидросистема заполняется маслом при заряженном газом баллоне можно рекомендовать простое соотношение: давление в маслосистеме должно быть в 2,5 раза больше давления в газовом баллоне, т.е. если давление в газовом баллоне равно 6,0 МПа (60 кгс/см2), давление в гидросистеме должно быть не менее 15,0 МПа (150 кгс/см2).

Приложение 2.

Наземное оборудование устья скважины состоит из фонтанной арматуры, колонной головки и прискважинной гребёнки. Фонтанная арматура предназначена для герметизации устья скважины и направления потоков нефти, газа и воды в газонефтесборную систему.

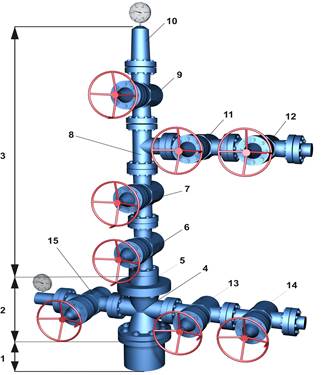

Рисунок – 8.2.15. – Тройниковая фонтанная арматура

1 – колонная головка; 2 – трубная головка; 3 – фонтанная ёлка; 4 – крестовина; 5 – планшайба; 6 – коренная задвижка; 7 – промежуточная коренная зажвижка; 8 – тройник; 9 – буферная задвижка; 10 – буфер; 11 – контрольная задвижка трубок; 12 – рабочая задвижка трубок;13 – контрольная задвижка затрубного пространства; 14 – рабочая задвижка затрубного пространства; 15 – геологическая задвижка.

Фонтанная арматура состоит из двух основных частей – трубная головка и фонтанная "ёлка".

Трубная головка состоит из крестовины с задвижками и спец. фланца (планшайбы).

На крестовине находится геологическая задвижка с одной стороны с манометром для контроля затрубного давления, с другой стороны находятся контрольная и задавочная (рабочая) задвижки.

Планшайба предназначена для подвески НКТ посредством переводника. Отсюда и название – трубная головка.

Рисунок – 8.2.16. – Крестовая фонтанная арматура.

1 – колонная головка; 2 – трубная головка; 3 – фонтанная ёлка; 4 – буфер верхний; 5 – буферная задвижка; 6 – крестовина; 7 – тройник; 8 – штуцер; 9 – катушка; 10 – тройник; 11 – крестовина; 12 – буфер нижний.

Фонтанная "ёлка" состоит: коренная задвижка, выше неё находится промежуточная задвижка, выше неё находится тройник или крестовина, с одной стороны тройника идут контрольная и рабочая задвижки фонтанной арматуры, термокарман, штуцерная колодка и струна. Выше тройника находится буферная задвижка и буфер с манометром для контроля давления в трубном пространстве. Каждая фонтанная арматура характеризуется проходным сечением и рабочим давлением. Перед установкой на скважину фонтанная арматура подвергается опрессовке:

1. В заводских условиях на 2-х кратное пробное давление.

2. В промысловых условиях на пробное давление.

Составляется акт в двух экземплярах и фонтанная арматура доставляется на скважину, где передаётся подрядчику.

Запорный элемент задвижек выполнен в виде шибера.

Гребёнки применяются обычно двух типов:

1. С обратным клапаном. Он применяется при закачке газа в скважину, служит для перекрытия скважины при аварийных ситуациях на компрессорной станции.

2. С клапаном-отсекателем. При закачке ставится на ручное управление в открытом положении, а при отборе на автоматическое управление и отсекает скважину в аварийных ситуациях.

Рисунок – 8.2.17. – Колонная головка ОКК-1.

1 – предохранительная втулка; 2 – пакерное устройство; 3 – клиновая подвеска; 4 – корпус; 5 – манифольд; 6, 8 – нагнетательные клапана; 7 – крестовина фонтанной арматуры.

Колонная головка предназначена для герметизации межколонных пространств и подвески обсадных колонн на клинья. Колонные головки бывают односекционные и многосекционные. Количество секций зависит от количества технических колонн спущенных в скважину. Секция состоит из корпуса, клиньев и устьевого пакера. Нижний корпус КГ. вворачивается посредством переводника в муфту кондуктора. На клиньях в нижней секции КГ. подвешивается промежуточная колонна.

Рисунок – 8.2.18. – Колонная головка ОКК-2.

1, 6 – катушки; 2 – пакер; 3 – клиновая подвеска; 4, 7 – корпус верхней секции; 5 – патрубок; 8 – корпус нижней секции.

Пакерное устройство состоит из резинового кольца сложной конфигурации, внутренний диаметр которого охватывает колонну, а наружный соприкасается с колонной головкой. Снизу и сверху резинового кольца установлены стальные кольца, которые распирают резиновый элемент. Для достижения хорошей герметичности шприцом набивается смазка по регламентам, установленным на предприятии. Верхняя секция предназначена для герметизации межколонного пространства между тех. колонной и эксплуатационной колонной. КГ. имеют отводы для контроля межколонных давлений.

Date: 2016-07-25; view: 1995; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |