Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Специальные прочностные испытания элементов двигателя

Возникновение и развитие неисправностей двигателя вызываются неблагоприятным сочетанием действующих нагрузок, внешних условий и изменений физических и механических свойств материалов. Наиболее тяжелые неисправности - внезапные отказы двигателя; связанные с поломками и разрушениями его элементов. Разрушения происходят при существенном превышении напряжений и нагрузок средних значений, применяемых при прочностных расчетах. Обычно при этих расчетах предполагается, что свойства материалов остаются неизменными. В действительности происходит износ и старение материалов из-за переменных температур, широкого спектра вибраций, высоких удельных нагрузок.

Таким образом, необходима экспериментальная проверка прочности двигателя в реальных условиях его работы. Известно, что прочность деталей двигателя характеризуется запасами прочности. Их значения для каждого элемента двигателя и вида нагрузки регламентированы. Поэтому вновь создаваемые двигатели и их элементы обязательно вибрографируются, термометрируются (горячие узлы) и тензометрируются (детали со знакопеременными нагрузками). Это позволяет узнать действительные характеристики прочности двигателя. Экспериментальные особенности их определения подробно изложены в работе [12].

При доводке обеспечивается предсказуемое поведение (неопасное разрушение или целость) элементов конструкции двигателя в случае его отказа. Неопасное разрушение характеризуется локализацией внутри корпусов последствий поломок лопаток компрессора и турбины. Для подтверждения этого проводятся специальные испытания по определению способности двигателя локализовать повреждения внутри своей конструкции [12] в течение времени, необходимого для выключения ГТД. но не меньшего 15 с.

Элементы роторов (лопатки вентилятора, части валов и дисков), которые при разрушении не удерживаются корпусами (для локализации таких повреждений корпуса пришлось бы делать чрезвычайно металлоемкими), должны обладать достаточной, подтвержденной экспериментально прочностью. Это должно позволить гарантированно противостоять любым неблагоприятным сочетаниям максимальных нагрузок, возможных в ожидаемых условиях эксплуатации, внешних условий типового полетного цикла и других эксплуатационных факторов. Поэтому прочность лопаток вентилятора, валов и дисков обязательно проверяют при специальных прочностных испытаниях.

Повышенная прочность элементов роторов (дисков, валов, а также лопаток вентилятора), крупные части которых при разрушении не удерживаются корпусами двигателя, должна подтверждаться неразрушающим контролем на всех этапах производства двигателя, в том числе и контролем на образцах, вырезанных из удаляемой при обработке части каждой заготовки.

При проверке прочности лопаток вентилятора экспериментально определяют ресурс безопасной работы при повышенных нагрузках по сравнению с их эксплуатационным спектром. Лопатки испытывают при симметричном или несимметричном циклах нагружения, а также при колебаниях лопаток на собственных частотах по одной из изгибных или крутильных форм при повышенной температуре. Перед проведением испытаний на усталость тензорезисторами определяется (с погрешностью не более 2 %) распределение деформаций по длине лопатки. Критерием начала разрушения лопатки может являться уменьшение частоты собственных колебаний лопатки на 2...5 %.

Достаточность запасов статической прочности энергоемких элементов ротора подтверждается испытаниями ротора отдельно в течение ты в наиболее тяжелых режимных условиях при n=1,2nmax. Помимо этого роторы двигателя проверяются на длительную прочность и малоцикловую усталость либо в системе двигателя (см. гл. 6), либо на специально оборудованных разгонных стендах по программам ЭЦИ.

Элементы ротора - диски и валы - проверяются на типовых стендах и отдельно на малоцикловую усталость и длительную прочность. Целью такого испытания является экспериментальное доказательство практической невероятности их разрушения (считают, что вероятность отказа в этом случае должна быть равна 10-9...10-10 на один час полета) или неопасных последствий при разрушении. Испытания на усталость полноразмерных дисков и валов можно проводить по ускоренной программе.

На усталость испытываются также отдельные элементы дисков: ободная часть, полотно с сохранением основных концентраторов напряжений, плоские образцы, деформации в которых измеряют тензорезисторами. Для тщательного исследования распределения деформаций используют крупногабаритные модели с малобазными тензорезисторами. Испытания элементов дисков целесообразно проводить в полном объеме.

Комплексные экспериментальные исследования полноразмерных дисков и валов, а также их частей и образцов материалов в сочетании с расчетами позволяют гарантированно определять несущую способность роторов.

Если в схеме двигателя есть редуктор, то обязательна и проверка его прочности по специальной программе.

Типовой стенд для прочностных испытаний элементов двигателя на усталость должен, во-первых, обеспечивать контролируемое воздействие механических нагрузок и различных сопутствующих условий - температуры, давления, агрессивных сред и др. Во-вторых, он должен регистрировать сопутствующие усталости изменения физико-механических, структурных и других свойств объекта испытаний: развитие трещин, изменение магнитных, оптических и электрических характеристик, интенсивность акустических, экзоэлектронных и тепловых излучений и др. Кроме того, испытания должны автоматически прекращаться при разрушении объекта испытаний или при возникновении аварийной ситуации.

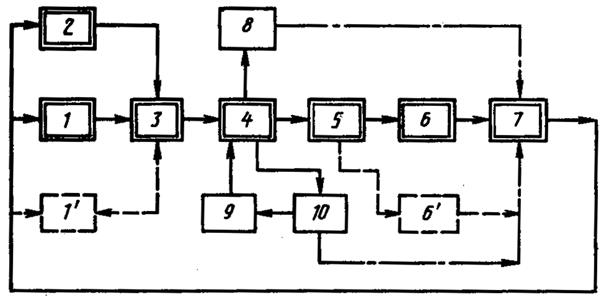

Для разрешения указанных задач стенд оборудуется устройствами и системами крепления, нагружения, силоизмерения, управления, контроля и защиты. На рис. 8.9 показана обобщенная функциональная схема стенда для испытаний на усталость.

Задаваемые усилия возбуждаются устройствами циклического 1 и статического 2 нагружения. Основным элементом устройства статического нафужения является, как правило, червячный редуктор. Циклическое нагружение осуществляется гидравлическим пульсатором (вибратором), который при испытании валов на усталость позволяет осуществлять изгиб в

Рис. 8.9. Обобщенная функциональная схема типового стенда для испытаний элементов двигателя на усталость:

1, 1', 2 - устройства циклического и статического нагружения соответственно; 3 - нагружающее устройство; 4 - объект испытаний; 5 - нагружаемое устройство; 6, 6' - системы силоизмерения; 7 - блок управления и регистрации нагрузок; 8 - блок измерения и регистрации усталости; 9 - система, задающая имитируемые условия; 10 - блок контроля и управления

плоскости, а при испытании дисков – имитировать плоское напряженное состояние с заданной степенью асимметрии. Вращающиеся вибраторы центробежного типа позволяют осуществлять круговой изгиб вала. Колебания лопаток возбуждаются обычно или электромагнитом, или воздушным вибратором (пульсирующей воздушной струей).

Возбуждаемые усилия через нагружающее объект испытаний устройство 3 передаются объекту испытаний 4 и воспринимаются нагружаемым устройством 5, которое состоит из пассивного зажима, динамометра и элементов силового замыкания.

Сигналы от тензорезисторов системы силоизмерения 6 поступают в блок управления и регистрации нагрузок 7, связанный с возбудителями.

При испытаниях в имитируемых средах и условиях вводится задающая их дополнительная система 9, контролируемая и управляемая блоком 10. На обобщенной схеме штрихпунктирной линией обозначены линии связи системы аварийной зашиты. Пунктирной линией обозначены линии связи и дублирующие системы возбуждения 1' и силоизмерения 6' необходимые при двухкомпонентных испытаниях.

Измерение процессов, сопутствующих усталости, осуществляются блоком измерения и регистрации 8. Для этого следует применять средства неразрушающего контроля, использующие проникающие поля, изучения и вещества для получения информации о состоянии исследуемых образцов. Оптические средства неразрушающего контроля выявляют механические повреждения поверхности образца. Усталостные трещины хорошо диагностируются магнитным, капиллярным, токовижревым и акустическим методами неразрушающего контроля (см. гл. 2).

Конструкция и компоновка основных систем и устройств стенда выбираются на основе оптимизации определяющих параметров динамической схемы стенда с целью минимизации значений усилий, действующих на наиболее нагруженные детали и механизмы возбудителя, зажимов, опорных и крепежных устройств, а также с целью минимизации динамических погрешностей систем силоизмерения с учетом метода силоизмения и режимов испытаний.

Известны автоматизированные и измерительно-вычислительные комплексы, позволяющие проводить испытания на усталость при растяжении-сжатии, кручении, изгибе, двухкомпонентном нагружении.

При проектировании стендов для прочностных испытаний и проведения испытаний необходимо уделять внимание виброизоляции стенда.

Для этого стенд устанавливают на резиновые амортизаторы, число и деформационные параметры которых рассчитываются так, чтобы частота собственных колебаний подрессоренной системы составляла 0,1...0,2 частоты возбуждения. Это позволяет уменьшить вибрацию стенда, увеличить точность испытаний и предохранить людей и расположенные в помещении приборы и оборудование от колебаний подрессоренной массы стенда.

Вопросы для самоконтроля

1. В чем состоят задачи автономных испытаний лопаточных машин?

2. Каковы преимущества и недостатки модельных испытаний лопаточных машин?

3. В чем состоят задачи исследования неподвижных лопаточных венцов турбомашин?

4.Какие параметры необходимо измерять при исследовании подвижных лопаточных венцов турбомашин?

5. Какие измерения необходимо выполнять, чтобы определить КПД компрессора при его автономных испытаниях? I

6. Как определяются характеристики турбин при их автономных испытаниях? I

7. В чем состоят основные задачи испытаний полноразмерных камер сгорания, отсеков камер сгорания, форсажных камер сгорания?

8. Какие измерения выполняются при автономных испытаниях камер сгорания?

9. Обоснуйте необходимость прочностной доводки вновь создаваемого двигателя.

Date: 2016-01-20; view: 753; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |