Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Стендовые испытания деталей

Лабораторные испытания готовых изделий проводят в зависимости от их назначения на специальных установках (стендах), позволяющих максимально приблизить условия испытаний к условиям работы деталей в эксплуатации. Затраты на стендовые испытания деталей обычно значительно больше затрат на испытания образцов. Стендовые испытания позволяют проверить правильность выбора материала и способа упрочнения, параметров, конструктивного оформления и технологии изготовления детали.

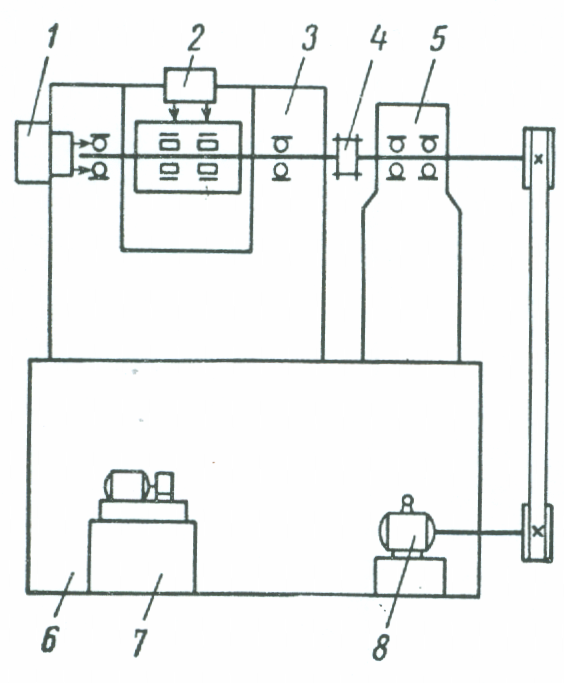

Испытания деталей на стендах проводят как раздельно, так и в сборе с агрегатами, для которых они предназначены. При испытании деталей в сборе с агрегатами на результаты испытания влияют также свойства сопряженных деталей и особенности сборки узла. Наибольшее распространение в узлах современных машин имеют подшипники качения и зубчатые колеса, поэтому ниже рассматриваются примеры стендовых испытаний этих деталей на долговечность. Для испытания подшипников качения на долговечность Всесоюзным научно-исследовательским институтом подшипниковой промышленности разработаны специальные машины. Принципиальная схема одной из таких машин приведена на рисунке 22.

На станине 6 смонтированы испытательная головка 3, детали привода и узел смазки и охлаждения подшипников качения 7. В корпусе испытательной головки 3 монтируются оснастка с испытуемыми подшипниками и подшипниками радиального нагружения. Испытуемые подшипники нагружают через вал и внутренние кольца. Радиальная нагрузка на вал передается от узла нагружения 2 через подшипники нагружения, осевая нагрузка — от узла нагружения 1. Система нагружения — гидростатическая. При испытании только под радиальной нагрузкой на машине можно одновременно испытывать четыре подшипника качения (подшипники нагружения являются при этом также испытуемыми), при испытании под осевой и комбинированной нагрузками — по два подшипника. Привод осуществляется от электродвигателя 8 через клиноременную передачу, вал 5 и муфту 4. Узел смазки и охлаждения машины обеспечивает подвод масла к подшипникам. Система смазки и охлаждения циркуляционная. На машине имеются приборы для контроля температуры наружных колец испытуемых подшипников.

Рисунок 22 – Принципиальная схема для испытания подшипников качения на долговечность (по Б. Я. Либерману)

Различают полные и сокращенные испытания подшипников качения на долговечность. Полные испытания проводятся с целью установления фактической долговечности. Для проведения полных испытаний отбирают партию подшипников (20 шт.). При сборке испытательной головки для шариковых радиально- однорядных подшипников предусматривается напряженная (Н), для остальных— тугая (Т) посадка на вал; в корпус все типы подшипников монтируются по скользящей посадке. Испытания проводятся при вращающемся внутреннем кольце. Смазка осуществляется минеральным маслом «Индустриальное 12» или консистентной смазкой 1-13. Радиальные подшипники испытывают под радиальной нагрузкой, радиально-упорные — под комбинированной нагрузкой при скорости вращения внутреннего кольца 0,4—0,6 от предельно допустимых чисел оборотов в минуту, значения которых указаны в каталоге Союзподшипниксбыта. Установившаяся в процессе испытания температура наружного кольца подшипников не должна превышать 100°Спри испытании с применением минерального жидкого масла и 70°С — при применении консистентной смазки. Признаками окончания испытания являются резкое повышение температуры или возрастание шума подшипников.

При полных испытаниях работоспособность подшипников оценивается по фактической, контрольной и средней долговечности (в часах), стойкости (в %) и коэффициенту рассеяния. Первые два показателя являются основными. Долговечность, которую имеют 90% подшипников испытанной партии, вышедших из строя по усталостному разрушению колец или тел качения, называют фактической. Долговечность, которую имеют 90% подшипников испытанной партии независимо от вида и причины разрушения, называют контрольной.

Известно, что изнашивание рабочих поверхностей зубьев зубчатых колес в результате поверхностного выкрашивания (образования питтингов) значительно ограничивает их долговечность. Для испытания этих деталей на контактную усталость имеются специальные испытательные установки, по признаку нагружения зубьев подразделяемые на две группы: установки, у которых нагрузка от электродвигателя передается через испытуемые зубчатые колеса к тормозному устройству, и установки, у которых испытуемые зубчатые колеса, составляющие звено замкнутой силовой цепи, нагружены в результате упругого деформирования от закручивания одного из ее элементов. Последние получили большее распространение.

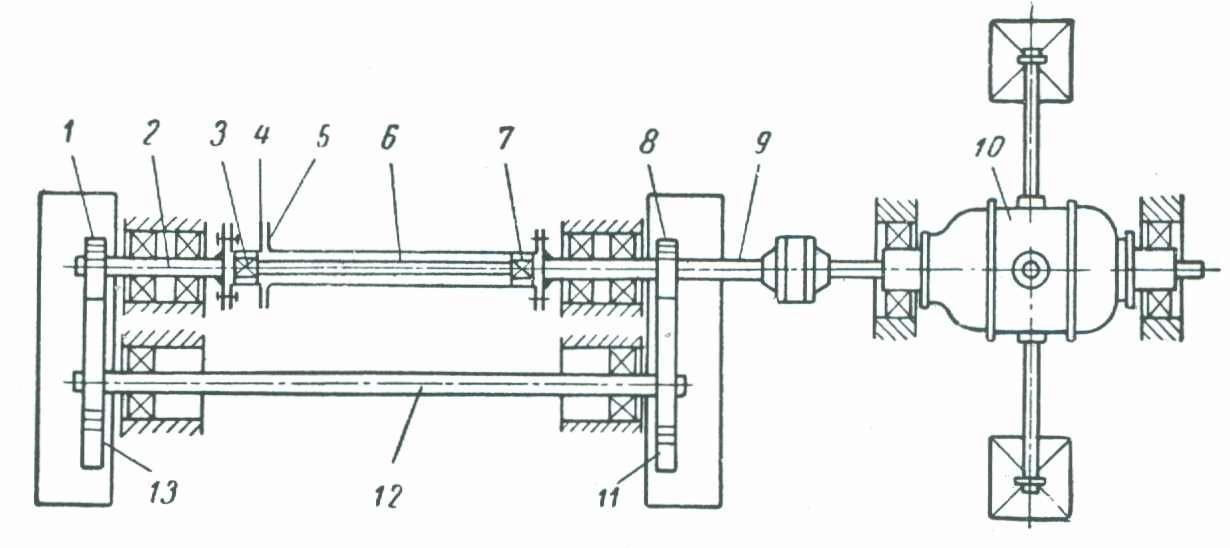

На рисунке 23 приведена схема машины для испытания рабочих поверхностей зубьев цилиндрических прямозубых зубчатых колес на контактную усталость. Машина работает по замкнутой схеме.

На валах 9, 12 и 2 консольно установлены зубчатые колеса 8, 11, 13 и 1. Валы 9 и 2 расположены соосно и соединены между собой торсионным валом 6, который закреплен одним концом на шлицах в фланце 4 (соединенном с валом 2), другим концом на шлицах в фланце 5 (соединенном с валом 9). Вал 12 установлен параллельно оси валов 9 и 2 в шариковых подшипниках на подвижной каретке, что позволяет изменять межцентровое расстояние между валом 12 и валами 9 и 2 в пределах 140—280 мм. Это позволяет проводить испытания пар зубчатых колес с разными межцентровыми расстояниями.

Рисунок 23 – Схема машины для испытания зубчатых колес

Валы 2, 9 и 12, зубчатые колеса 8, 11, 13 и 2 и торсионный вал 6 составляют замкнутый контур. Нагружение зубчатых колес осуществляется закручиванием торсионного вала 6 на определенный угол. Для этого снимают болты, скрепляющие фланец 4 с валом 2, к торсионному валу 6 с помощью специального приспособления прикладывают крутящий момент необходимой величины (т. е. закручивают его), после чего фланец 4 и вал 2 соединяют болтами и специальными стопорами. Зубья испытуемых зубчатых колес оказываются таким образом нагруженными моментом от упругих сил закрученного торсионного вала. Наибольший крутящий момент составляет при этом 50 кГм.

Стенд приводится во вращение балансирным электродвигателем 10, с помощью которого можно также определять к. п. д. испытуемых зубчатых передач. Испытуемые пары находятся в кожухах и могут смазываться маслом окунанием или поливом. Крышки кожухов легко открываются, что обеспечивает удобство осмотра зубьев во время испытания. Машина снабжена суммарным счетчиком числа оборотов (циклов). В зависимости от величины нагрузки и режима смазки на машине можно также испытывать зубчатые колеса на износ (истирание) и заедание. Испытуемой на этой машине является лишь одна пара зубчатых колес, так как в одной паре ведущим является колесо меньшего диаметра, а в другой паре — большего диаметра. При испытании зубчатых колес, имеющих одинаковые числа зубьев, могут быть использованы результаты испытания обеих пар.

Контактная выносливость рабочих поверхностей зубьев зубчатых колес зависит от свойств материала, режима нагружения, состояния рабочих поверхностей и условий смазки. При постановке испытаний должен быть точно определен момент окончания испытания пары зубчатых колес. Целью испытания на контактную усталость обычно является установление зависимости продолжительности работы зубчатых колес (до начала обусловленной интенсивности выкрашивания) от величины нагрузки. Испытания проводят, как правило, при разных постоянных нагрузках. Приложение и снятие нагрузки желательно осуществлять на ходу, так как при пуске испытуемых зубчатых колес под нагрузкой работа зубьев некоторое время будет проходить в условиях смазки, отличающихся от условий смазки при установившейся скорости, что может повлиять на ход испытания. В особых случаях, например при воспроизведении условий работы зубчатых колес грузоподъемных машин, испытания могут производиться при пуске и остановке испытуемых пар под нагрузкой (число пусков и остановок, приходящихся при этом на определенное число циклов повторных нагружений, обычно нормируется).

Иногда бывает необходимо проводить испытания применительно к условиям работы зубчатых колес при переменных нагрузках, когда на продолжительность работы деталей влияют не только величина, но и порядок чередования нагрузок. В этом случае после изучения характера действующих нагрузок в эксплуатации составляют программу типового нагрузочного режима, которую машина и осуществляет при испытании. Перед каждым испытанием производят приработку зубчатых колес при постепенно утяжеляющихся режимах (иногда при этом применяют абразивную пасту). С увеличением класса чистоты рабочих поверхностей зубьев и увеличением вязкости масла, используемого при испытании, контактная выносливость испытываемых зубчатых колес увеличивается.

Важным моментом при испытаниях зубчатых колес на контактную выносливость является определение конца испытания, критерием которого обычно является начало прогрессивного выкрашивания рабочих поверхностей зубьев. Известно два способа установления конца испытания: по обусловленному числу питтингов, образовавшихся на рабочей поверхности зуба, и по изменению уровня шума зубчатой передачи во время испытания. Наиболее распространен первый метод, который требует многочисленных остановок стенда во время испытаний для визуального осмотра поверхностей и подсчета числа образовавшихся питтингов на зубьях зубчатых колес. Метод записи интенсивности шума с помощью специального регистрирующего устройства позволяет отмечать ход развития процесса контактной усталости без перерывов опытов. Этот метод, по-видимому, является наиболее прогрессивным.

Результаты испытания на контактную усталость обычно выражаются в полулогарифмических или логарифмических координатах в виде зависимости между действующим на площадке упругого контакта наибольшим удельным давлением Р 0, определенным по формуле Герца, и числом циклов до обусловленного начала выкрашивания N. Количество точек, необходимых для надежного построения этой диаграммы, зависит от требуемой по условиям испытаний точности определения числа циклов до обусловленного появления дефектов и величины рассеяния результатов.

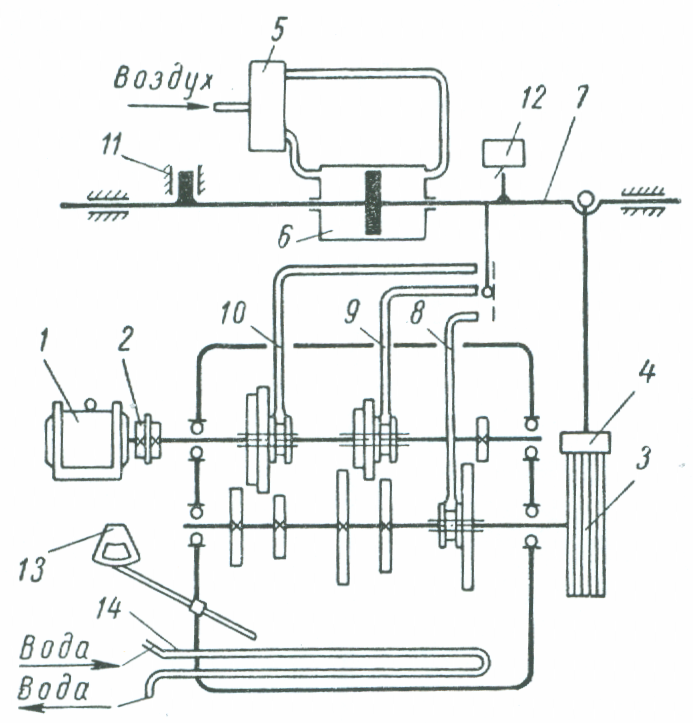

В большинстве конструкций коробок передач тракторов, автомобилей и металлорежущих станков переключение передач производится путем осевого перемещения скользящих по шлицевому валику зубчатых колес. При таком способе переключения передач зубья зубчатых колес подвергаются усиленному торцовому изнашиванию. Такие испытания зубчатых колес на торцовый износ на специальном стенде, кинематическая схема которого приведена на рисунке 24.

Испытуемые зубчатые колеса монтируются в корпусе коробки передач в сборе со всеми ее деталями. Ведущий вал коробки передач через муфту 2 соединен с асинхронным электродвигателем 1. и вращается с постоянным числом оборотов. На конце ведомого вала установлен маховик З, состоящий из съемных дисков. Маховик создает сопротивление изменению числа оборотов ведомого вала в момент включения передачи. Изменяя число дисков, можно изменять момент инерции маховика. При включенной скорости вращение вала электродвигателя передается маховику через муфту 2, ведущий вал, ведущие и ведомые зубчатые колеса, ведомый вал.

Передачи переключаются под действием сжатого воздуха, который от компрессора через электропневматический клапан 5 подается в двухполостный пневмоцилиндр 6. Электропневматический клапан 5 при подаче сжатого воздуха в одну из полостей цилиндра сообщает другую с атмосферой. Управление этим клапаном производится электромагнитом, который включается и выключается с выдержкой времени, устанавливаемой реле времени.

Рисунок 24 – Кинематическая схема стенда для испытания зубчатых колес коробки передач на торцовый износ

Шток 7 воздушного цилиндра 6 через систему рычагов и валиков воздействует на одну из вилок переключения 8 (первой) и 9 (второй и третьей) или 10 (четвертой и пятой) передач. для ограничения перемещения штока 7 предусмотрены упоры 11. Число включений во время испытаний фиксируется счетчиком числа переключений 12.

Температура масла в коробке передач контролируется по манометрическому термометру 13. Масло охлаждается водой, циркулирующей через змеевик 14 системы охлаждения стенда.

На стенде можно испытывать на торцовый износ зубья зубчатых колес всех передач. Зубчатые колеса первой передачи испытывают включением из нейтрального положения. Маховик в нейтральном положении притормаживается, чтобы обеспечить асинхронность вращения венцов зубчатых колес, вводимых в зацепление в момент включения. Торможение маховика при выключенной передаче происходит в результате того, что ролик штанги тормозной колодки попадает в лунку штока 7, опуская тормозную колодку 4, которая давит на маховик 3. При включенной же скорости он вращается свободно, так как ролик выходит из лунки штока 7, поднимая тормозную колодку 4.

Зубья колес второй и третьей передач испытывают одновременно. для этого рычажок валика переключения коробки передач переводят в положение, при котором осевое перемещение валика сопровождается включением и выключением второй и третьей передач. Включение стенда в работу начинается с подачи в воздушную магистраль сжатого воздуха. Затем включают электродвигатель, от которого испытуемые зубчатые колеса коробки передач получают вращение. В момент пуска электродвигателя одна из испытуемых передач должна быть включена. После этого включают электрическую схему включения и выключения электромагнита электропневматического клапана, управляющего переключением передач. После включения стенда он работает автоматически.

Подготовку и включение стенда при испытании торцов зубьев зубчатых колес четвертой и пятой передач коробки производят в таком же порядке.

При испытании на торцовый износ зубьев зубчатых колес как второй и третьей, так и четвертой и пятой передач из-за асинхронности вращения венцов, вводимых в зацепление зубчатых колес, происходят соударения торцов зубьев при переключении передач. Например, при включении третьей передачи ведущее и ведомое зубчатые колеса вращаются со скоростями, соответствующими второй передаче; при включении же второй передачи указанные зубчатые колеса вращаются со скоростями, соответствующими третьей передаче.

Зубья зубчатых колес первой передачи испытываются включением из нейтрального положения. Подготовку стенда к работе производят в основном так же, как и при испытании второй, третьей, четвертой и пятой передач. Однако один из упоров 11 штока 7 устанавливают таким образом, чтобы он мог фиксировать шток в нейтральном положении, а второй — при включенной передаче.

Чтобы в момент включения испытуемой передачи зубчатые венцы ведущего и ведомого зубчатых колес вращались асинхронно, включается тормозная система стенда. Маховик притормаживается после выключения скорости (в нейтральном положении). Эффективность воздействия зависит от силы нажатия и продолжительности торможения. Последняя регулируется реле времени.

Величина торцового износа зубьев зубчатых колес зависит не только от разности окружных скоростей ведущего и ведомого зубчатых колес в момент включения передачи, но также и от силы, прилагаемой в момент включения передачи к вилкам переключения и передаваемой через них на контактирующие торцы зубьев зубчатых колес, вводимых в зацепление. Сила включения регулируется путем изменения давления воздуха в воздушном цилиндре 6. Величину износа торцов зубьев определяют путем измерения длины рабочей части зубьев.

Date: 2016-02-19; view: 1532; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |