Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методична розробка

до розділу дипломного проекту

«Охорона праці»

спеціальності 5.05050302 «Технологія обробки матеріалів на верстатах і автоматичних лініях»

Методичну розробку розділу дипломного проекту «Охорона праці» спеціальності 5.05050302 «Технологія обробки матеріалів на верстатах і автоматичних лініях» підготував Федишин О.О., викладач Маріупольського коледжу ДВНЗ «Приазовський державний технічний університет

В розробці подано загальні вказівки з написання розділу «Охорона праці» дипломного проекту, вказівки до розробки заходів з охорони праці та техніки безпеки, протипожежних заходів, заходів щодо охорони навколишнього середовища та розрахункової частини розділу, що надається студенту індивідуальним завданням, а, саме: «Розрахунок захисного заземлення» або «Розрахунок захисного занулення» верстатів ділянки механічного цеху, «Розрахунок штучного освітлення» механічного цеху, «Розрахунок повітрообміну» в приміщенні механічного цеху. Розділ дипломного проекту «Охорона праці» виконується на заключній стадії дипломного проекту з використанням даних технологічної та економічної частини дипломного проекту.

Для студентів та керівників дипломного проекту вищих навчальних закладів I–II рівнів акредитації (спеціальність 5.05050302 «Технологія обробки матеріалів на верстатах і автоматичних лініях»)

Рецензенти:

Узгоджено на засіданні циклової комісії зварювальних дисциплін

(Протокол № від 20__р.)

Голова ЦК В.О. Філантропова

Розглянуто та схвалено на засіданні циклової комісії машинобудівельних дисциплін (Протокол № від 20__р.)

Голова ЦК Т.А. Воєводіна

Загальні вказівки

Стаття 6 Закону України «Про охорону праці» передбачає, що умови праці на робочому місці, безпека технологічних процесів, машин, механізмів, устаткування та інших засобів виробництва, стан засобів колективного та індивідуального захисту, що використовуються працівником, а також санітарно-побутові умови повинні відповідати вимогам законодавства.

В пояснювальній записці дипломного проекту розділ охорони праці повинно бути наведено після економічної частини.

Загальна частина розділу охорони праці дипломного проекту повинна відображати комплекс науково-технічних і організаційних заходів, які спрямовані на вирішення важливих проблем охорони праці і навколишнього середовища на дільниці.

Розрахункова частина розділу повинна бути представлена одним з розрахунків, який передбачається завданням дипломного проекту. Розрахункова частина повинна виконуватися на кінцевій стадії дипломного проекту з використанням даних технологічної і економічної частин дипломного проекту.

Посилання на літературні джерела, які використовуються у розділі охорони праці, включають в загальний список літератури, і наводять в хронологічному порядку по всій пояснювальній записці дипломного проекту.

1 Охорона праці

1.1 Охорона праці та техніка безпеки на дільниці

Обробка матеріалів на верстатах потребує дотримання вимог з охорони праці при їх виконанні.

Охорона праці – це система правових, соціально-економічних, організаційно-технічних, санітарно-гігієнічних і лікувально-профілактичних заходів та засобів, спрямованих на збереження життя, здоров'я і працездатності людини у процесі трудової діяльності [1].

Ст.6 Закону України «Про охорону праці» передбачає, щоб умови праці на робочому місці, безпека технологічних процесів, машин, механізмів, устаткування та інших засобів виробництва, стан засобів колективного та індивідуального захисту, що використовуються працівником, а також санітарно-побутові умови відповідали вимогам нормативних актів та законодавства про охорону праці.

Основними травмонебезпечними факторами при обробці матеріалів на верстатах є [2,с.32-33; 5, с.211-214]:

- небезпека захвату одягу частинами верстату, які обертаються, або ріжучим інструментом верстата (пристосування для закріплення деталі, яка обертається (повідкові та кулачкові патрони, планшайби) та ін.);

- раптове руйнування ріжучого інструменту (розрив шліфувального кругу, дискової фрези і т.і.);

- деталь, яка обробляється (деталь може вирватися із пристроїв, які закріплюють, якщо не надійно закріплено в кулачковому патроні, або при поганому закріплені задньої бабки на направляючих верстату чи пінолі, та ін.);

- небезпека порізів рук відкритим інструментом, який обертається, при порушені правил експлуатації верстата;

- небезпека травмування стружкою, яка відлітає, при роботі без огородження і засобів індивідуального захисту, а також при її прибиранні;

- небезпека ураження електричним струмом.

Основними шкідливими факторами при обробці матеріалів на верстатах є [2,с.33-34; 5, с.211-214]:

- пил, який утворюється при обробці матеріалу;

- аерозолі змащувально-охолоджувальних рідин (ЗОР), які застосовуються для підвищення стійкості ріжучого інструменту і обезпилювання зони різання;

- монотонний шум верстатів, які працюють;

- недостатнє штучне освітлення зони обробки, що перенавантажує зір, при цьому виникає необхідність приближення до зони обробки, що пов’язано з небезпекою травмування.

- підвищений рівень вібрації;

- висока температура поверхні деталі, яка обробляється;

- інші фактори.

З метою покращення умов праці, запобігання травматизму та професійних захворювань робітників дільниці, треба в цьому розділі розробити ряд заходів щодо організації та проведення робіт з обробки матеріалів на верстатах.

Спочатку треба визначитися з основними небезпечними та шкідливими факторами, що мають місце при виконанні робіт за технологічним процесом виготовлення (обробки) виробу (дивись р.1 ПЗ), потім розробити заходи безпеки від їх негативної дії, використовуючи приведені рекомендації, навчальну та нормативну документацію.

Заходи безпеки при виконанні механічних робіт повинні включати комплекс організаційно-технічних заходів, засобів колективного та індивідуального захисту.

До організаційних заходів безпеки належать: допуск до проведення робіт з підвищеною небезпекою та шкідливими умовами праці; забезпечення режиму праці та відпочинку робітників, пільг з охорони праці; навчання з охорони праці та контроль за дотриманням працівниками вимог щодо охорони праці; пропаганда охорони праці на дільниці та інші [1; 17, с.27-41].

Технічні заходи і засоби повинні забезпечувати безпеку устаткування та технологічних процесів, що впроваджуються у виробництво (електробезпека, дії шкідливих речовин та інші), засоби забезпечення здорових умов праці відповідно до санітарних норм (вентиляція, освітлення та інші) [2, с.34-38,68-72; 5,с.214-238; 17, с.95-160;11; 19, с.85-95].

Засоби колективного захисту призначені для одночасного захисту двох або більше працюючих і виключають вплив на них небезпечного виробничого фактора, що зумовлений рухом або переміщенням матеріального тіла: огороджувальні засоби (ширми, екрани і т.і.), запобіжні засоби (блокувальні та обмежувальні), гальмівні пристрої, пристрої автоматичного контролю та сигналізації, пристрої дистанційного керування [2, с.11-19,40-67; 3, с.7-41,47-192;10;11; 19, с.71-76].

Засоби індивідуального захисту видаються робітникам індивідуально. Вони забезпечують захист органів людини від дії шкідливих та небезпечних виробничих факторів. Їх застосовують в тих випадках, коли безпека робіт не може бути забезпечена конструкцією устаткування, організацією виробничих процесів, архітектурно-планувальними рішеннями та засобами колективного захисту.

Засоби індивідуального захисту розподіляють: на засоби захисту шкіряного покриву (спеціальний одяг), захисту ніг (спеціальне взуття, чоботи), захисту рук (рукавиці, гумові та шкіряні напальчники), захисту органів дихання (респіратори, протигази), захисту слуху від інтенсивного шуму (шлеми, навушники, вкладиші), захисту голови, обличчя і очей (окуляри, капелюхи, берети, каски); на допоміжні захисні засоби (драбини, діелектричні ковдри та інші) [2,с.21-23, 37; 3,с.41-42; 5,с.238-239;10;11].

1.2 Протипожежні заходи

Пожежна безпека – це стан об’єкта, при якому з установленою ймовірністю виключається можливість виникнення і поширення пожежі до дії на людей небезпечних факторів, а також забезпечення захисту матеріальних цінностей.

Згідно із Законом України «Про пожежну безпеку» забезпечення пожежної безпеки є складовою частиною виробничої та іншої діяльності посадових осіб і працівників підприємств, установ, організацій.

Основними завданнями пожежної безпеки на виробництві є: контроль за дотриманням протипожежних вимог, запобігання пожеж і нещасних випадків від них, гасіння пожеж, рятування людей і надання допомоги в ліквідуванні наслідків пожеж, аварій.

Пожежна безпека забезпечується системою запобігання пожежі та системою протипожежного захисту, а також організаційно-технічними заходами.

Система запобігання пожежі включає технічне оснащення та організаційні заходи, які спрямовані на усунення умов виникнення пожежі. Запобігання пожежі досягається попередженням виникнення горючого середовища (горюча речовина та окислювач) та внесення в нього джерела запалювання.

Попередження виникнення горючого середовища досягається використанням негорючих та важкогорючих речовин і матеріалів, або зменшенням їх маси та об’єму, їх безпечне розміщення; періодична очистка робочих місць, території приміщень, комунікацій, апаратури від горючих відходів, пилу і т. і.; зменшення кількості робочих місць з використанням пожежонебезпечних речовин; механізація та автоматизація технологічних процесів тощо [2, с.72-75].

Попередження виникнення в горючому середовищі джерел запалювання досягається: використанням машин, механізмів, устаткування та приладів, при експлуатації яких не виникає джерел запалювання; використання засобів захисного відключення швидкої дії можливих джерел запалювання і т. і. [2, с.72-75].

Слід указати конкретно заходи відповідно до розробленого технологічного процесу виготовлення (обробки) виробу (дивись р.1 ПЗ).

Система протипожежного захисту включає технічне забезпечення та організаційні заходи, які пов’язані зі зменшенням матеріальних втрат, спричинених пожежею, і запобіганням дії на працівників її небезпечних факторів.

Протипожежний захист забезпечується використанням засобів пожежегасіння (вогнегасники) і пожежної техніки (гідранти, пожежні крани); автоматичних установок пожежної сигналізації (оповісники: димовий, світловий, комбінований) та пожежогасіння (спринклерні та дренчерні установки); протипожежних перепонів, що обмежують поширення вогню; будівельними конструкціями об’єктів з регламентованими межами вогнестійкості; організацією своєчасної евакуації людей і т. п. [6, с.207-236, 141-158;10;11].

Слід указати конкретно, які засоби пожежогасіння передбачається використати для протипожежного захисту на дільниці. Вибір типу вогнегасників залежить від класу пожеж, категорії вибухо- і пожежонебезпеки (механічні цеха відносяться до категорії Д), кількості поверхів будівлі, де розташовується дільниця.

З метою пожежної профілактики на дільниці, слід запропонувати організаційно –технічні заходи: організація пожежної охорони; навчання робітників і службовців правилам протипожежної безпеки і контроль знань, допуск до роботи; протипожежні інструкції, в яких зазначається ступінь пожежної небезпеки дільниці (потрібна ступінь вогнестійкості будівлі залежить від її категорії вибухо- та пожежної небезпеки), повинні бути вивішені на видних місцях цеху, дільниці; місця проведення вогневих робіт визначаються керівником підприємства [6, с.180-206; 17, с.316-344;10;11].

Для гасіння можливих пожеж на дільниці цеху слід мати первинні засоби пожежогасіння – переносні вогнегасники. Їх кількість визначається в залежності від класу можливих пожеж, категорії вибухової і пожежної небезпеки приміщення цеху (будівлі) і граничної площі, яка захищається.

Використовуючи дані, які містить таблиця 1.1, визначаємо класи можливих пожеж у приміщенні цеху.

Таблиця 1.1 - Класи пожеж

| Класи пожеж | Характеристика горючих речовин і матеріалів або об’єкта, які горять |

| А В С Д (Е) | Тверді речовини, переважно органічного походження, горіння яких супроводжується тлінням (деревина, текстиль, папір) Горючі рідини або тверді речовини, які розплавляються при нагріванні (нафтопродукти, спирти, каучук, стеарин, деякі синтетичні матеріали) Горючі гази Метали і їх сплави (алюміній, магній, лужні метали) Установки під напругою |

Використовуючи дані, які містить таблиця 1.2, визначаємо вид переносних вогнегасників і розраховуємо їх необхідну кількість для цеху.

Таблиця 1.2 - Рекомендації по оснащенню приміщень переносними

вогнегасниками

| Категорія приміщення цеху (будівлі) | Гранична площа, яка захищається | Клас пожежі | Пінні і водяні вогнегасники ємкістю 10 л | Порошкові вогнегасники ємкістю, л | Хладонові вогнегасники ємкістю 2, (3) л | Вуглекислотні вогнегасники ємкістю, л | |||

| 2 (3) | 5 (8) | ||||||||

| А,Б | А | 2++ | - | 2+ | 1++ | - | - | - | |

| В | 4+ | - | 2+ | 1++ | 4+ | - | - | ||

| С | - | - | 2+ | 1++ | 4+ | - | - | ||

| Д | - | - | 2+ | 1++ | - | - | - | ||

| (Е) | - | - | 2+ | 1++ | - | - | 2++ | ||

| В | А | 2++ | 4+ | 2++ | 1+ | - | - | 2+ | |

| Д | - | - | 2++ | 1++ | - | - | - | ||

| (Е) | - | - | 2++ | 1+ | 2+ | 4+ | 2++ | ||

| Г | В | 2+ | - | 2++ | 1+ | - | - | - | |

| С | - | 4+ | 2++ | 1+ | - | - | - | ||

| Г, Д | А | 2++ | 4+ | 2++ | 1+ | - | - | - | |

| Д | - | - | 2+ | 1++ | - | - | - | ||

| (Е) | - | 2+ | 2++ | 1+ | 2+ | - | 2++ |

Позначення знаків в таблиці: «++» – вогнегасники рекомендовані для оснащення об’єктів; «+» – вогнегасники, застосування яких дозволяється у випадку відсутності рекомендованих вогнегасників або наявності обґрунтування; «-» - вогнегасники, які не допускаються для оснащення об’єктів.

При визначені видів і розрахунку необхідної кількості вогнегасників для вашого цеху приймайте тільки вогнегасники, які позначені знаком «++».

1.3 Заходи щодо охорони навколишнього середовища

Нинішня екологічна ситуація в Україні характеризується як глибока еколого-економічна криза [18, с.132], що зумовлена історичними закономірностями функціонування економіки.

Одними з основних джерел забруднення навколишнього середовища є технологічні процеси промислових підприємств, відходи виробництва. Викиди шкідливих речовин від стаціонарних джерел забруднення уловлюються та знешкоджуються тільки на три чверті, у тому числі газоподібних та рідких – менше третини [18, с.132].

Тому захист навколишнього середовища є серйозна проблема, яку необхідно вирішувати.

При обробці матеріалів на верстатах шкідливими факторами, що впливають на забруднення навколишнього середовища є [2, с. 33-34]:

- відпрацьовані змащувально-охолоджувальні рідини (водяна (яку скидають до каналізації) і масляна фази);

- шкідливі речовини, що виділяються при обробці (пил, аерозолі змащувально-охолоджувальних рідин та ін.);

- відходи виробництва: механічні забруднення від металообробки виробів; вода;

- інші.

При розробці заходів щодо охорони навколишнього середовища треба спочатку визначити шкідливі фактори, що мають місце при розробленому технологічному процесі (дивись р.1 ПЗ) та впливають на забруднення навколишнього середовища, а потім запропонувати заходи усунення або зменшення їх шкідливої дії [5, с.239-240].

З метою зменшення забруднення навколишнього середовища промисловим пилом, викидами розроблені методи їх очищення [17, с.223-239; 18, с. 138-141].

Забруднені стічні води піддають механічному, хімічному і біологічному очищенню [17, с.240-253; 18, с. 145-148].

Промислові відходи, що виникли внаслідок технологічних процесів, утилізують [17, с.253-265; 18, с.151-152]. На сучасному рівні проблему відходів вирішують маловідходні та безвідходні технології [18, с. 150-151].

Проблему охорони навколишнього середовища в Україні треба вирішувати підвищенням ефективності правової бази, створенням інформаційно-аналітичної системи і організаційних, координаційних і контрольних функцій відповідних органів державної влади.

1.4 Розрахунок захисного заземлення (захисного занулення)

З метою попередження ураження електричним струмом передбачається:

- ізоляція проводів електричної мережі;

- огородження відкритих струмоведучих частин електроустановок, їх блокування;

- система захисного заземлення (занулення).

Якщо живлення електроустаткування дільниці цеху здійснюється від мережі трифазного змінного стуму 380/220В з ізольованою нейтраллю, то щодо запобігання травматизму при дотику до корпусів верстатів, які знаходяться під напругою, установки згідно з вимогами ПУЕ [13] заземлюються, а саме: корпуси з’єднують із заземлювачем, що знижує таким чином напругу дотику і шагу до безпечних значень.

Якщо живлення електроустаткування дільниці цеху здійснюється від мережі трифазного змінного струму 380/220В з глухозаземленою нейтраллю, то щодо запобігання травматизму при дотику до корпусів верстатів, які знаходяться під напругою, установки згідно з вимогами ПУЕ [13] занулюються, а саме: корпуси з’єднуються з нейтраллю, нейтраль повторно заземлюється на дільниці цеху (з’єднується із заземлюючим пристроєм), а у систему живлення кожного верстата (групи верстатів) вводяться захисні пристрої (автоматичні, плавкі запобіжники і т.і.).

Захист буде забезпечуватися, якщо опір заземлюючого пристрою менше від нормованого.

Заземлюючим пристроєм називається сукупність заземлювача (металевих провідників, які знаходяться у безпосередньому дотику з землею) та заземлювальних провідників, що з’єднують заземлюючі частини верстату(ів) із заземлювачем.

Заземлювачі бувають штучні, що призначені для цілей заземлення, та природні - металеві предмети, що знаходяться у землі з іншою метою. Штучні заземлювачі бувають горизонтальні та вертикальні. Розміри заземлювачів визначають за нормами.

Початковими даними для проектування заземлюючого пристрою є:

- мережа живлення електроустаткування;

- загальна потужність всього електроустаткування дільниці цеху, що проектується, кВА (дивись розділ 1 ПЗ);

- згідно з ПУЕ [13] потужність трансформатора підстанції живлення повинна бути не менше сумарної потужності всього електроустаткування на дільниці цеху, кВА;

- для прийнятих умов нормований опір заземлюючого пристрою Rо, Ом повинен відповідати даним таблиці 1.3 [13]);

- вид заземлювачів.

Порядок розрахунку

1 Заземлювачі розташовують у землі вертикально.

В якості вертикальних заземлювачів використовують стальні труби діаметром (d) - (30¸50) мм, з товщиною стінки (d) – 3,5 мм, довжиною (l) – (1,5¸4,0) м; сталеві кутки розміром від 40х40 мм до 75х75 мм, довжиною (2,5¸3) м, стальні прутки діаметром (d) - (10¸12) мм, довжиною до 10 м. Треба обрати вид заземлювача, наприклад, стальні труби.

2 Грунт у районі розміщення електроустаткування з удільним опором ρ визначається з таблиці 1.4. В районі м. Маріуполя грунт – суглинок.

3 Відстань а між заземлювачами повинна бути не менша l [14].

Приймаємо а = 2· l

4 Заглиблення заземлювача h визначається за формулою

h = x + l /2, (1)

де х – відстань від поверхні землі до верхньої частини заземлювача

(повинна бути не менше 0,7м [13]).

5 Для прийнятих початкових даних опір розтікання струму в землі одного заземлювача визначається за формулою

(2)

(2)

де ηс – коефіцієнт сезонності, приймається за нормою для України ηс = 1,75.

d – діаметр заземлювача, м. Для заземлювачів із сталевих кутків

d = 0,95b [14],

де b – товщина полки кутка, м.

6 Необхідна кількість заземлювачів n визначається за формулою

(3)

(3)

де ηэ – коефіцієнт екранування труб. Визначається в залежності від а / l

та орієнтовної кількості заземлювачів n/ = R / Rо [11, с. 270] (дивись

таблицю 1.5). Якщо заземлювачів більше 4, то необхідно

обґрунтувати їх розташування або в ряд, або по контуру.

7 Для з’єднання вертикальних заземлювачів використовують стальну смугу перерізом F³ 0,00048м2, товщиною s ³ 4мм або сталь круглого перерізу діаметром d ³ 6мм.

Треба прийняти, наприклад, сталеву смугу. Сталева смуга розміщується на глибині х/ = 0,8м. Довжину смуги визначаємо за формулою

lc = 1,05·a·n (4)

8 Опір розтіканню струму в землі смуги Rс визначається за формулою

(5)

(5)

де η – коефіцієнт, що приймається за нормами для України при х/ = 0,8м

η = 4,0

b – товщина сталевої смуги, м.

9. Опір всього заземлюючого пристрою R3 визначається за формулою

, (6)

, (6)

де ηес – коефіцієнт, який враховує взаємне екранування смуги і стержневих

заземлювачів (труб) і визначається в залежності від a / l [11,с.270]

(дивись таблицю 1.6).

Захист забезпечується, якщо Rз ≤ Rо

Таблиця 1.3 – Нормований опір заземляючого пристрою

| Характеристика мережі живлення | Нормований опір Rо , Ом | Сумарна потужність трансформатора питомої підстанції, кВА |

| С глухозаземленою нейтраллю 380/220В | > 100 | |

| ≤ 100 | ||

| С изольованою нейтраллю 380/220В | > 100 | |

| ≤100 |

Таблиця 1.4 – Питомий опір ґрунту

| Найменування ґрунту | Питомий опір ρ, Ом · м (коливання, обумовлені вологістю ґрунту) |

| Глина Суглинок Пісок Кам′янистий Скалистий | 8 ÷ 70 40 ÷ 150 400 ÷ 1000 150 ÷ 400 2000 ÷ 4000 |

Примітка: В розрахунку треба приймати мінімальні значення, наприклад, для

суглинку ρ = 40 Ом·м.

Таблиця 1.5 –– Коефіцієнти екранування вертикальних стержневих

заземлювачів

Число

заземлювачів

| Відношення  =2 =2

| Відношення  =2 =2

|

| Заземлювачі, що розташовані в ряд | Заземлювачі, що розташовані по контуру | |

| 0,91 0,83 0,77 0,74 0,67 — — | — 0,78 0,73 0,68 0,63 0,58 0,55 |

Таблиця 1.6 – Коефіцієнт взаємного екранування смуги та вертикальних

стержневих заземлювачів (труб) ηес

Відношення

| Кількість стержневих заземлювачів | |||||

| Заземлювачі, що розташовані в ряд | ||||||

| 0,94 | 0,89 | 0,84 | 0,75 | 0,56 | — | — |

| Заземлювачі, що розташовані по контуру | ||||||

| — | 0,55 | 0,48 | 0,40 | 0,32 | 0,29 | 0,27 |

1.5 Розрахунок штучного освітлення механічного цеху

Розрахунок штучного освітлення виконується після визначення габаритних розмірів запроектованої дільниці цеху. За графічною частиною дипломного проекту (дивись аркуш «План та вантажопотік дільниці цеху») визначають довжину (L) і ширину цеху (B), в якому розташована запроектована дільниця. Висоту (H) механічного цеху приймають відповідно габаритам виробу та за рекомендаціями [16, с.291] – 6; 7,2; 8,4 м (для без кранових секцій); 10,8; 12,6 м (для кранових секцій); 16,2; 18 м (дозволяється при крупних виробах).

Порядок розрахунку

1 Обирається метод розрахунку штучного освітлення, джерело світла, схема розміщення світильників, визначається норма освітленості ен (для механічних цехів при загально рівномірному освітленні ен = 300 лк [12]).

У зв’язку з тим, що в механічних цехах освітлення робочої поверхні здійснюється, в основному, прямим світлом від джерела світла (відображення світла від поверхонь стін та стелі відсутнє), то, як правило, застосовують точковий метод розрахунку [8;14].

При виконанні робіт з обробки матеріалів не потрібна точна різниця кольорів, тому для освітлення приймають газорозрядні лампи ДРЛ.

Світильники розміщують вище мостових кранів на рівні крокових ферм по вершинах квадратів як найбільш раціональне [12].

Висота підвісу світильника визначається за формулою

hp = H – 0,8, (7)

де H – висота від підлоги до стропильних ферм (висота ділянки цеху), м;

0,8 – розташування умовної робочої поверхні, м.

Відстань від світильників до стін приймають l´ = l / 2 [12].

Фактична відстань між рядами світильників l визначається із рівняння

B =  , (8)

, (8)

де n – кількість рядів світильників, що визначають в залежності від

проектної ширини цеху В, в якому розташована запроектована

дільниця [12]:

при В = 12 - 18м n = 2

при В = 24 м n = 2 - 3

при В = 30 м n = 3 - 4

Кількість світильників в одному ряді n/ визначається із рівняння

L =  (9)

(9)

2 За значенням  обираємо тип світильника (дивись таблиця 1.7).

обираємо тип світильника (дивись таблиця 1.7).

Для фактичних умов механічної дільниці цеху найбільш раціональними за КПД і відповідними ПУЕ з пожежної безпеки [8] є світильники, що приведені в таблиці 1.7.

Таблиця 1.7 – Характеристика світильника

| Тип світильника | Потужність лампи, Вт | Оптимальне

значення

| |

| найменша | найбільша | ||

| СД2ДРЛ | 1,3 ÷ 1,8 | ||

| С34ДРЛ | 0,8 ÷ 1,2 | ||

| С35ДРЛ | 0,5 ÷ 0,7 |

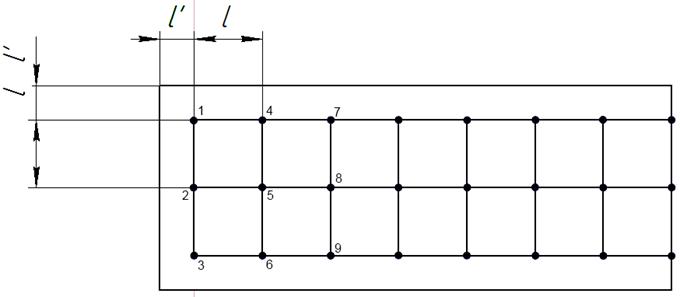

3 Накреслити в масштабі схему розташування світильників (дивись рисунок 4). Масштаб прийняти у 1см – l/.

Рисунок 1.1 – Схема розташування світильників в цеху

4 На схему (дивись приклад на рисунку 1.2) наносять три контрольні точки А, Б, В, які розташовані на робочій поверхні так, як указано на рисунку 1.2. Світильники на схемі позначають цифрами 1, 2, 3,..., і т. д. Визначають відстань цих точок до проекцій світильників на робочу поверхню. Відстань від контрольних точок до проекцій світильника 1, 2, 3... на робочу поверхню позначають відповідно А1, А2, А3,..., Б1, Б2, Б3,..., В1, В2, В3,... і виміряють, значення заносять в таблицю 2.2. (Світильники, які розташовані від контрольних точок на відстані більше 20 м, не враховувати, тому що освітлення від них наближається до нуля).

5 За графіком ізолюкс (дивись Додаток) [12] для прийнятого типу світильника, висоти підвісу світильника і відстані від контрольних точок до проекцій світильника 1, 2, 3,..., і т. д. на робочу поверхню А1, А2, А3,... і т.п. (дивись таблицю 1.8) визначають умовну освітленість робочої поверхні е ум и Σеум для кожної контрольної точки, результати заносять в таблицю 1.8.

Таблиця 1.8 - Умовна освітленість робочої поверхні

| Відстань від контрольної точки до проекції світильника на робочу поверхню, м | Умовна освітленість робочої поверхні еум , лк |

| А1 = А2 = і т.д. | |

| Sеум = | |

| Б1 = Б2 = і т.д. | |

| Sеум = | |

| В1 = В2 = і т.д. | |

| Sеум = |

6 Світловий потік F, необхідний для нормованого освітлення, визначають в контрольній точці з найменшою освітленістю Sеум min (дивись таблицю 1.8) за формулою F = 1000  , (10)

, (10)

де е н – нормована освітленість, лк;

K – коефіцієнт запасу; K = 1,8 [12]

μ –коефіцієнт, який враховує вплив віддалених джерел світла;μ = 1,1[8].

7 По таблиці 1.9 обирають джерело світла – тип лампи ДРЛ та її світловий потік Fл, виходячи із умов Fл ≥ F. Якщо одна лампа не забезпечує потрібного потоку світла, тоді необхідно в одній точці підвісу прийняти дві або більше ламп.

8 Фактичне освітлення в контрольній точці з найменшою освітленістю визначається за формулою

, (11)

, (11)

де Fл – потік світла лампи в одній точці підвісу, лм.

Освітлення рахується в межах норми, якщо відхилення фактичного освітлення від нормованого складають у більшу сторону не більше 20% та у меншу сторону не менше 10%.

(12)

(12)

Приклад розрахунку

Згідно із планом ділянки цеху (дивись аркуш «План та вантажопотік дільниці цеху») запроектована дільниця розташована в напівпрольоті цеху шириною В= 24 м, довжиною L= 60 м. Визначена висота цеху Н= 10,8 м. Приймаємо число рядів світильників n = 3.

Висота подвісу світильників hр = 10,8 - 0,8 = 10м

Відстань між рядами світильників

В =

24 = l /2 + l /2 + (3 - 1) l

l = 24 / 3 = 8м

Відстань від світильників до стін приймаємо

l / = 8 / 2 = 4м

Кількість світильників в одному ряді визначаємо із рівняння

L =

60 = 8 / 2 + 8 / 2 + (n/ - 1) х 8,

n/ = 60 / 8 = 7,5 шт.

Приймаємо n/ = 8 шт.

За значенням  = 8 /10 = 0,8 обираємо світильник С34ДРЛ, у якого

= 8 /10 = 0,8 обираємо світильник С34ДРЛ, у якого  0,8 – 1,2 (дивись таблиця 1.7).

0,8 – 1,2 (дивись таблиця 1.7).

Креслимо схему розташування світильників у масштабі в 1см – l/ = 4м (дивись приклад на рисунку 1.2), позначаємо світильники на схемі цифрами 1, 2, 3,... і т. д., наносимо на схему три контрольні точки А, Б, В як указано на рисунку 5, виміряємо відстань цих точок до проекцій світильників на робочу поверхню А1, А2, А3,..., Б1, Б2, Б3,..., В1, В2, В3,..., і значення заносимо в таблицю 1.8.

Рисунок 1.2 – Схема розташування світильників в цеху (Приклад)

За графіком ізолюкс (дивись Додаток) для світильника С34ДРЛ, висоти підвісу світильника hp = 10 м та відстані від контрольної точки А до проекції світильника 1 на робочу поверхню А1 = 4 м (дивись таблицю 1.8) визначаємо умовну освітленість робочої поверхні е ум = 4,4 лк, далі аналогічно для А2, А3, … та інших контрольних точок Б і В. Визначаємо Σеум для кожної контрольної точки, результати заносимо в таблицю 1.8.

Далі розрахунок виконуємо за п.п. 6,7,8.

1.6 Розрахунок повітрообміну

Повітрообмін розраховується виходячи з кількості шкідливих речовин (пил, пари), а також надлишків явного тепла, яке виділяється у виробниче приміщення. Якщо такі виділення відсутні або невеликі при великих об’ємах виробничих приміщень, що характерно для сучасних механічних цехів (дільниць), то повітрообмін може розраховуватися виходячи з питомого об’єму приміщення. Якщо на одного робітника в найбільш багато чисельну зміну приходиться до 20 м3 об’єму приміщення, то відповідно [10,11] кількість повітря, яке подається повинно бути менш 30 м3/год на людину. Якщо об’єм приміщення 20-40 м3/люд, то кількість повітря, яке подається повинно бути не менш 20 м3/год на людину. При об’ємі більш 40 м3/люд повітрообмін не розраховується. Повітрообмін в таких випадках здійснюється за рахунок аерації крізь бокові фрамуги, які періодично відкриваються та світло аераційні фон арі [14].

Якщо технологічним процесом передбачено використання обладнання, яке забруднює повітряну середу пилом, газами, парами (заточні верстати, фарбувальні камери та ін.), то воно повинно мати місцеві відсоси. Таке обладнання доцільно розташовувати у ізольованих приміщеннях з механічною вентиляцією [14].

Список літератури

1 Закон України «Про охорону праці»

2 А.Ф. Власов Техника безопасности при обработке металлов резанием: Учеб.пособие для средних профессионально-технических училищ по курсу «Безопасность труда при обработке металлов резанием». – М.: Машиностроение, 1980. – 80 с., ил.

3 А.Ф. Власов Техника безопасности при работе на металлорежущих станках. Машгиз, Москва 1951. – 200 с., ил.

4 Безпека життєдіяльності. Конспект лекцій для ВНЗ І-ІІ рівнів акредитації усіх спеціальностей. Розроб.: Федишин О.О., МК ДВНЗ «ПДТУ» - 358 с., іл.

5 Безопасность производственных процессов: Справочник/ С.В. Белов, В.Н. Бринза, Б.С. Векшин и др.; Под общ. ред. С.В. Белова. – М.: Машиностроение, 1985. – 448 с., ил.

6 Рожков А.П. Пожежна безпека: Навчальний посібник для студентів вищих навчальних закладів освіти України. – Київ: Пожінформтехніка, 1999. – 256 с.: іл.

7 Система стандартов безопасности труда. – М.: Издательство стандартов, 1984.

8 Г.М. Кноринг. Справочная книга по проектированию электрического освещения. – Л.: Энергия, 1976.

9 Справочник энергетика промышленных предприятий. Под ред. А.А. Федорова, т.II. – Л.: Госэнергоиздат, 1963.

10 Полтев М.К. Охрана труда в машиностроении. М.: Высшая школа, 1980, - с. 292.

11 Е.Я. Юдин и др. Охрана труда в машиностроении. – М.: Машиностроение, 1983, 432с., ил.

12 СНиП П-4-79. Естественное и искусственное освещение. Нормы проектирования. Светотехника, №10,1979.

13 ПУЭ-76. Правила устройства электроустановок. – М.: Атомиздат, 1982.

14 Задорожный Б.В., Нестеров О.Ю. Методические указания к разработке раздела «Охрана труда» в дипломных проектах для специальности «Технология машиностроения», ГВУЗ «ПГТУ» Мариуполь, 2010г.

15 Духанин Ю.А., Акулин Д.Ф. Техника безопасности и противопожарная техника в машиностроении. Учебное пособие для техникумов. Изд. 2-е, переработ. и доп., М., «Машиностроение», 1973, 304 с.

16 Г.Н. Мельников, В.П. Вороненко Проектирование механосборочных цехов; Учебник для студентов машиностроит. Специальностей вузов / Под ред. А.И. Дольского – М.: Машиностроение, 1990 – 352 с.: ил.

17 Охорона праці: Навч. посібник/ За ред. В. Кучерявого. – Львів: Оріяна-Нова, 2007. – 368 с.

18 Геврик Є.О. Охорона праці: Навчальний посібник для студентів вищих навчальних закладів. – К.: Ельга, Ніка-центр, 2003 – 280 с., іл.

19 Техника безопасности и производственная санитария (краткий справочник металлурга). Изд. 3-е, перераб. и доп. Зиньковский М.М. М.: Металлургия, 1984. 232 с.

| <== предыдущая | | | следующая ==> |

| Определение момента инерции твердых тел методом трифилярного подвеса | | | Организация разработки тематики курсовых работ |

Date: 2015-05-08; view: 640; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |