Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Физические свойства. Химический состав Таблица 2 Химический элемент % Кремний (Si) 0.17-0.37 Медь (Cu)

Химический состав Таблица 2

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Механические свойства

Механические свойства при повышенных температурах Таблица 3

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | d, % | y, % | KCU, Дж/м2 | ||

| Нормализация | ||||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |||

| 300 | 255 | 710 | 22 | 44 | 66 | |||

| 400 | 225 | 560 | 21 | 65 | 55 | |||

| 500 | 175 | 370 | 23 | 67 | 39 | |||

| 600 | 78 | 215 | 33 | 90 | 59 | |||

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||||

| 700 | 140 | 170 | 43 | 96 | ||||

| 800 | 64 | 110 | 58 | 98 | ||||

| 900 | 54 | 76 | 62 | 100 | ||||

| 1000 | 34 | 50 | 72 | 100 | ||||

| 1100 | 22 | 34 | 81 | 100 | ||||

| 1200 | 15 | 27 | 90 | 100 | ||||

Технологические свойства Таблица 4

| Температура ковки |

| Начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе. |

| Свариваемость |

| Трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Ku тв.спл. = 1, Ku б.ст. = 1. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Малочувствительна. |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 200 | 201 | 193 | 190 | 172 | |||||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 69 | 59 | |||||||

| Плотность, pn, кг/см3 | 7826 | 7799 | 7769 | 7735 | 7698 | 7662 | 7625 | 7587 | 7595 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 48 | 47 | 44 | 41 | 39 | 36 | 31 | 27 | 26 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.9 | 12.7 | 13.4 | 14.1 | 14.6 | 14.9 | 15.2 | |||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 473 | 498 | 515 | 536 | 583 | 578 | 611 | 720 | 708 |

1.2 Выбор и обоснование типа производства.

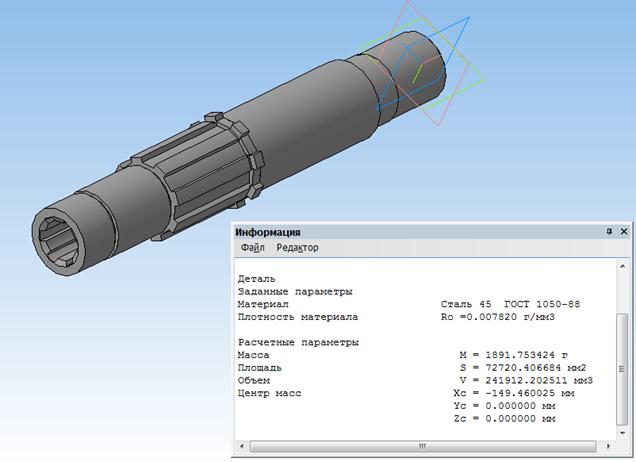

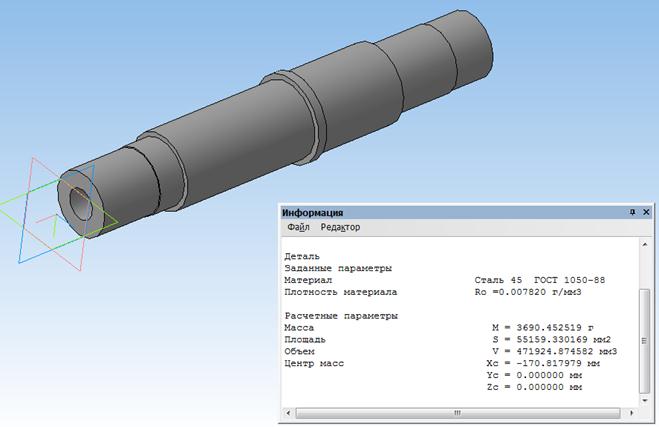

Для того чтобы определить тип производства необходимо вычислить массу детали. Определяем массу с помощью программы КОМПАС.-3D V12.

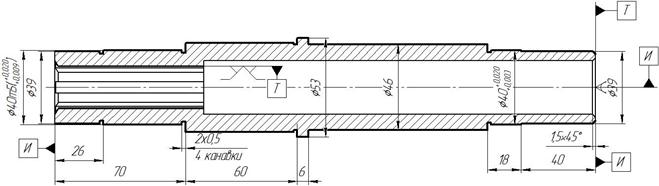

Рисунок 1 - Модель детали.

Годовая программа выпуска деталей - 70000 штук.

Определение типа производства

Таблица 3

| Масса детали, кг | Тип производства | ||||

| Единичный | Мелкосерийный | Среднесерийный | Крупносерийный | Массовый | |

| < 1,0 | < 10 | 10 – 2000 | 1500 - 100000 | 75000 - 200000 | ≥ 200000 |

| 1,0 - 2,5 | < 10 | 10 – 1000 | 1000 - 50000 | 50000 - 100000 | ≥ 100000 |

| 2,5 - 5,0 | < 10 | 10 – 500 | 500 - 35000 | 35000 - 75000 | ≥ 75000 |

| 5 - 10 | < 10 | 10 – 300 | 300 - 25000 | 25000 - 50000 | ≥ 50000 |

| > 10 | < 10 | 10 – 200 | 200 - 10000 | 10000 - 25000 | ≥ 25000 |

По таблице – Крупносерийное производство [2 с 24]

Крупносерийное производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течении продолжительного периода времени, при крупносерийном производстве технологические процессы разрабатываются подробно и хорошо оснащаются что позволяет обеспечить высокую точность взаимозаменяемость деталей, малую трудоемкость, последовательно и более низкую себестоимость изделий. При крупно серийном производстве возможно широко применять механизацию и автоматизацию производственных процессов, использовать дифференцированные технологического процесса на элементарные операции, применять быстродействующие спец приспособления, режущий и измерительный инструмент.

1.3 Анализ технологичности конструкции детали.

Разработке технологического процесса предшествует тех. контроль чертежей изделий, которое предусматривает тщательное изучение технологической документации, чтобы установить наличие всех исходных данных необходимых для разработки технологии в процессе тех. контроля сопоставляют тех. возможности производства с конструкцией данной детали в частности определяют возможности упрощения конструкции с соответствующей заменой видов заготовки.

Технологичность конструкции деталей оценивается количественно с помощью системных показателей которые вычисляются по следующим формулам:

1. Коэффициент использования материала:

(1)[3c.23]

(1)[3c.23]

где mд - масса детали

mз - масса заготовки

2. Коэффициент точности обработки:

Кт.о.=Qр.н.т./Qр (2)[3c.23]

где: Qр.н.т - число размеров необоснованной точности;

Qр -общее число размеров;

3. Коэффициент шероховатости:

Кш.=Qр.н.ш./Qп (3)[3c.23]

где: Qр.н.ш - число поверхностей необоснованной шероховатости

Qп - общее число поверхностей

4. Коэффициент унификации:

Унифицированным называется такой элемент, который получен на универсальном оборудование с применением универсально режущего и универсального измерительного инструмента:

1 элемент: 2 торца детали Ø 39 мм (унифицированный элемент)

2 элемент: 2 НЦП Ø39 мм (унифицированный элемент)

3 элемент: 2 НЦП Ø40m5  (унифицированный элемент)

(унифицированный элемент)

4 элемент: шпоночный паз 6х16 (унифицированный элемент)

5 элемент: 3 канавки 2х0,5 (унифицированный элемент)

6 элемент: НЦП Ø 53 (унифицированный элемент)

7 элемент: НЦП Ø 46 (унифицированный элемент)

8 элемент: Наружная фаска 1.5х45° (унифицированный элемент)

9 элемент: Внутренняя фаска 3х30° (унифицированный элемент)

10 элемент: ВЦП Ø 29 (унифицированный элемент)

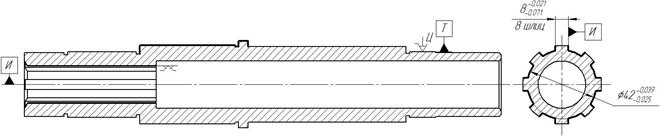

11 элемент: ВШП Ø 28 +0,14; шлицевые пазы 6C9  (неунифицированный элемент)

(неунифицированный элемент)

12 элемент: НШП Ø 48d11  ; плоские шлицевые поверхности 8f9

; плоские шлицевые поверхности 8f9  ; (неунифицированный элемент)

; (неунифицированный элемент)

Ку=Qу.э./Qэ= 10/12 = 0,8 (4)[3c.22]

где Qэ - общее число элементов

Qу.э - число унифицированных элементов

По всем расчетным коэффициентам и по проведению анализа унифицированных инструментов видим, что деталь является технологичной,т.к. коэффициенты > 0.6

1.4 Обоснованный выбор метода получения заготовки. Определение общих припусков на

Заготовку, ее размеров и КИМ

Из стали 45 заготовка может быть получена методами: прокатом, штамповкой и поковкой.

В связи с тем что Cталь 45 не относиться к литьевым сталям, значит получение заготовки методом отливки исключено. Необходимо рассмотреть на применяемость метод штамповки на молотах и горячее штамповочных прессах. В этих методах заготовки могут быть получены различной формы но минус их в том что они не имею возможности обеспечить получение сквозных отверстий по всей длине детали. По этому в качестве сравнения методов примем – паковку, полученную на ГКМ, которая может обеспечить получение заготовки по всем требованиям.

Для сравнения наиболее выгодного метода проката или поковки необходимо провести расчет КИМ

1 метод - прокат.

Для получения детали назначается прокат Ø55мм и длиной 295мм.

Мз = V *ð (5) [3c.37]

где V - объем заготовки

ð - плотность материла Сталь 45 – 7,8

Мз =(3.14 * r2 *l) *7.8 = (3,14*27,5 2*295)*7,8 = 5501 гр = 5.5 кг

КИМпр =

2 метод - поковка

Для расчета КИМ произведем предварительный расчет массы заготовки – поковки по формуле:

Мз.пок.= Мд * Кр (6) [5 c.8]

Кр - коэффициент для расчета ориентировочной массы заготовки, для деталей с горизонтальной осью (типа вал) Кр =1.3-1.6, принимаеться 1.45 (ГОСТ 7505 - 89 табл.20 стр.31)

Мз.пок.= 3690 гр

КИМпок =

Вывод: Сравнивая КИМ пр и КИМ пок - видим,что выгоднее применение заготовки полученной метод поковки,т.к. КИМ пок > КИМ пр

По ГОСТ 7505 - 89 назначаем характеристики заготовки - поковки, припуски на механическую обработку и допуска на размеры заготовки.

Класс точности Т4

Группа материала М2

Степень сложности С2

Исходный индекс 9

По исходному индексу на все габаритные размеры детали назначается припуск на механическую обработку на сторону.

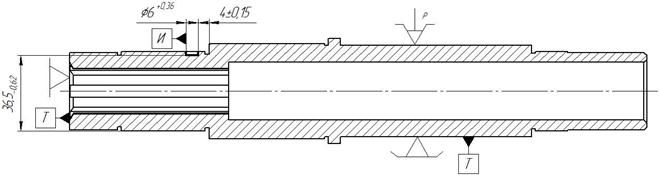

Ø39 +1.3*2 = Ø41.6

Ø40+1.5*2= Ø43

Ø48+1.5*2= Ø51

Ø53+1.4*2= Ø55.8

Ø46+1.4*2= Ø48.8

Ø29 -1.4*2= Ø26.2

Ø23-1.4*2= Ø20.2

290+1.6*2=293.2

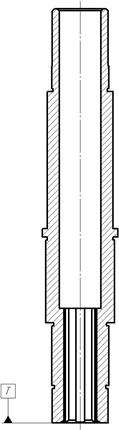

Рисунок 2 - Эскиз заготовки - поковки

1.5 Определение операционных припусков и операционных размеров (на одну поверхность

табличным методом и на одну – расчетно-аналитическим).

Табличный метод.

Этот метод определения припусков и операционных размеров состоит в том, что по ГОСТ выбирается общий припуск на обработку поверхности, а затем по таблицам соответствующих видов обработки устанавливаются размеры промежуточных припусков и определяются промежуточные размеры заготовки.

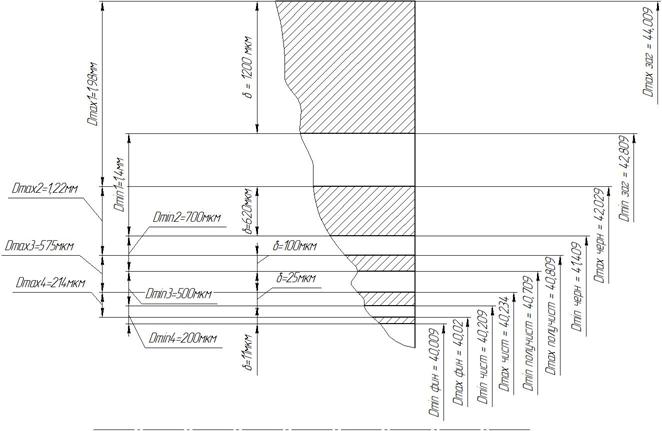

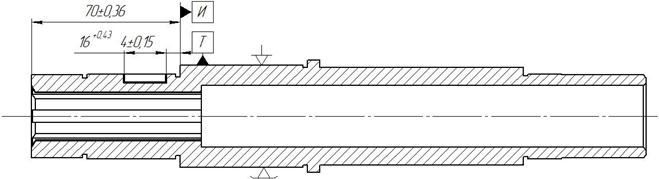

Определяем операционный припуски и операционные размеры на 40 m5 (+0,009+0.020)

Таблица 4.

| Наименование Операции | Ra, мкм | Наименьшее значение Z min, мкм | Расчетный размер, мм | Допуск, δ, мкм | Предельный размер, мм | Предельный припуск, мкм | ||

| D max | D min | 2Z max | 2Z min | |||||

| 1.Заготовитель-ная (прокат) | - | 1400 | 42,809 | 1200 | 44,009 | 42,809 | - | - |

| 2. Черновое точение(h14) | 6,3 | 700 | 41,409 | 620 | 42,029 | 41,409 | 1980 | 1400 |

| 3.Получистовое точение (h10) | 3,2 | 350 | 40,709 | 100 | 40,809 | 40,709 | 1220 | 700 |

| 4. Чистовое точение (h7) | 1,6 | 250 | 40,209 | 25 | 40,234 | 40,209 | 575 | 500 |

| 5. Финишное точение (m5) | 0.8 | 100 | 40,009 | 11 | 40,02 | 40,009 | 214 | 200 |

2Zmax = Zmin + δDп- δDВ (7) [3c.59]

2Zmaxчерн.= 1400 + 1200 - 620= 1980.мкм

2Zmaxполучист.= 700 + 620 - 100 = 1220мкм

2Zmaxчист.= 500 + 100 - 25= 575мкм

2Zmaxфиниш.= 200 + 25 - 11= 214мкм

Dmin = Dmin+2zmin

Dmin чист = 40,009+0,2=40,209 мм

Dmin получист = 40,209+0,5=40,709 мм

Dmin черн = 40,709+0,7=41,409 мм

Dmin заг = 41,409+1,4=42,809 мм

Dmax = Dmin+δ

Dmax чист =40,209+0,025=40,234

Dmax получист =40,709+0,1=40,809

Dmax черн = 41,409+0,62=42,029

Dmax заг = 42,809+1,2=44,009

Рисунок 3 - Графическое расположение припусков, допусков и межоперационных размеров.

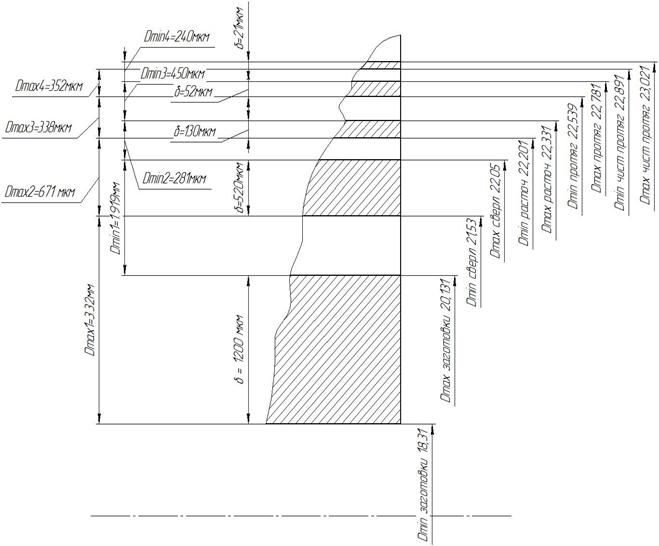

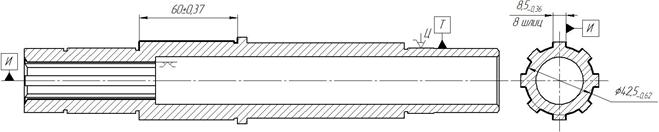

Аналитический метод расчета припусков и операционных размеров на размер Ø23 H7 (+0.021)

Таблица 5

| Технологические операции и переходы | Допуск на размер δ, мм | Ra, мкм | Элементы припуска, мкм | Промежуточные размеры заготовки, мм | Промежуточные припуски, мкм | |||||

| Rz | h | ∆о | e | dmax | dmin | 2Zi max | 2Zi min | |||

| 1. Заготовка (Прокат) | 1200 | - | 100 | 100 | 894,4 | - | 20,131 | 18,931 | - | - |

| 2. Сверление (Н14) | 520 | 6,3 | 60 | 60 | 53,66 | - | 22.05 | 21,53 | 2868,8 | 2188,8 |

| 3.Растачивание (Н11) | 130 | 3,2 | 30 | 30 | 44,72 | - | 22.331 | 22,201 | 737,32 | 347,32 |

| Технологические операции и переходы | Допуск на размер δ, мм | Ra, мкм | Элементы припуска, мкм | Промежуточные размеры заготовки, мм | Промежуточные припуски, мкм | |||||

| Rz | h | ∆о | e | dmax | dmin | 2Zi max | 2Zi min | |||

| 4. Протягивание (Н9) | 52 | 1,6 | 10 | 20 | 35,78 | - | 22,781 | 22,539 | 287,44 | 209,44 |

| 5. Протягивание (Н7) | 21 | 0,8 | 6 | 12 | 26,83 | - | 23,021 | 22,891 | 162,56 | 131,56 |

2Zmin =2(Rz +h + √∆o2) (8)[3c.58]

где Rz – высота микронеровностей поверхности, оставшейся после выполнения предшествующего

перехода, мкм.

h – глубина дефектного слоя, оставшегося при выполнения предшествующего перехода

∆о – суммарное отклонение расположения, возникшее на предшествующих переходах.

2Zmax = 2Zmin + δDn- δDB (9) [3c.59]

где δп и δDп - допуск на размер на предшествующем переходе

δВ- δBп – допуск на размер на выполняемом переходе.

Суммарное отклонение расположения заготовки

∆о = √∆см2+∆экцс2 (10) [3c.65]

где ∆о – отклонение расположения заготовки.

∆см – погрешность заготовки по смещению

∆экцс-погрешность заготовки по эксцентричности

∆см = 400 мкм [5c.186]

∆экцс = 800 мкм [5c.187]

∆о = √800 2+400 2=894,4 мкм

∆ ост = Ky* ρо (11) [5c.64]

∆ ост – величина остаточного суммарного расположения заготовки после выполнения операции

КУ – коэффициент уточнения [3c.61]

∆о – суммарное отклонение расположения заготовки, мкм

∆ост сверл= 0,06 * 894,4 =53,66 мкм

∆ост растач. = 0,05 * 894,4 = 44,72мкм

∆ост протяг= 0,04 * 894,4 = 35,78мкм

∆ост протяг= 0,03 * 894,4 = 26,83мкм

Припуски для сверления

2Zmin сверл. = 2(100+100+√894,42 = 2188,8мкм

2Zmax сверл. = 2188,8 + 1200 - 520 = 2868,8мкм

Припуски для растачивания

2Zmin раст. = 2(60+60+√53,662 = 347,32мкм

2Zmax раст. = 347,32 + 520 - 130 = 737,32мкм

Припуски для протягивания

2Zmin прот. = 2(30+30+√44,722 = 209,44мкм

Zmax прот = 209,44 + 130 - 52 =287,44мкм

Припуски для протягивания чистового

2Zmin прот. = 2(10+20+√35,782 = 131,56мкм

2Zmax прот = 131,56 + 52 - 21 =162,56мкм

Dmax = Dmax -2zmin

Dmin = Dmax – δ

Dmax протяг = 23.21 -0.13= 23.08 мм

Dmax растач = 23.08 -0.29= 22.79 мм

Dmax сверл = 22.79 -0.74= 22.05 мм

Dmax заг = 22.05 -2.87= 19.18 мм

Рисунок 4 - Графическое расположение припусков, допусков и межоперационных размеров.

1.6 Краткая характеристика разрабатываемого технологического процесса.

1.6.1 Подбор типового технологического процесса или составление плана обработки

| Элементы | Вид поверхности | Выдерживаем размеры с пред отклон | IT | Ra, мкм | Тф, мкм | Т расп, мкм | Основные этапы | Отделочные этапы | Дoп обработка | |||||

| Э чр | Эпч | Эч | Эп | Эв | Эов | |||||||||

| 2 Торец | ТП | 290

| h14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| Элементы | Вид поверхности | Выдерживаем размеры с пред отклон | IT | Ra, мкм | Тф, мкм | Т расп, мкм | Основные этапы | Отделочные этапы | Дополнител обработка | |||||

| Э чр | Эпч | Эч | Эп | Эв | Эов | |||||||||

| Цилиндр 1 | НЦП | Ø39  26±0,26

2

26±0,26

2

| h14 14 14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| 3 Канавки | НЦП | Ø37

| h14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| ПП | 2  26±0,26

70±0,37

40±0,31

18±0,2

26±0,26

70±0,37

40±0,31

18±0,2

| 14 14 14 14 14 | 3,2 | - | - | точ | точ | - | - | - | - | - | - | |

| Цилиндр 2 | НЦП | Ø40  70±0,37

2

70±0,37

2

| m5 14 14 | 0.8 | - | - | точ | точ | точ | точ | - | - | - | - |

| Шпоночный Паз | ТП | 36,5

| h14 | 3.2 | - | - | фрез | фрез | - | - | - | - | - | - |

| 2ПП | 6

| H14 | 3.2 | - | - | фрез | фрез | - | - | - | - | - | - | |

| 2РП | R3  16

16  4±0,15

70±0,37

4±0,15

70±0,37

| H14 H14 14 14 | 3.2 | - | - | фрез | фрез | |||||||

| 8 Наруж шлицы | НЦП | Ø40

| d11 | 0.8 | - | - | точ | точ | точ | точ | - | - | - | - |

| НЦП | Ø42

| q6 | 1.6 | - | - | фрез | фрез | шлиф | - | - | - | - | - |

| Элементы | Вид поверхности | Выдерживаем размеры с пред отклон | IT | Ra, мкм | Тф, мкм | Т расп, мкм | Основные этапы | Отделочные этапы | Дополнител обработка | |||||

| Э чр | Эпч | Эч | Эп | Эв | Эов | |||||||||

| 2ТП | 8

| f10 | 1.6 | - | - | фрез | фрез | шлиф | - | - | - | - | - | |

| НЦП | Ø53

| h14 | 3,2 | - | - | точ | точ | - | - | - | - | - | - | |

| ПП | 6  70±0,37

60±0,37

70±0,37

60±0,37

| h14 14 14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - | |

| Цилиндр 3 | НЦП | Ø46  40±0,31

18±0,2

70±0,37

60±0,37

6

40±0,31

18±0,2

70±0,37

60±0,37

6

| h14 14 14 14 14 h14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| Цилиндр 4 | НЦП | Ø40  18±0,2

40±0,31

18±0,2

40±0,31

| m5 14 14 | 0.8 | - | - | точ | точ | точ | точ | - | - | - | - |

| Цилиндр 5 | НЦП | Ø39  40±0,31

40±0,31

| h14 14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| Фаска | НКЦП | 1,5±0,1 45º±1º | js14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| Внутр фаска 1 | ВКЦП | 1,5±0,1 45º ±1º | js14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

| Центр отв | ВЦП | Ø29  80±0,44

80±0,44

| H14 14 | 3.2 | - | - | сверл | расточ | - | - | - | - | - | - |

| Элементы | Вид поверхности | Выдерживаем размеры с пред отклон | IT | Ra, мкм | Тф, мкм | Т расп, мкм | Основные этапы | Отделочные этапы | Дополнител обработка | |||||

| Э чр | Эпч | Эч | Эп | Эв | Эов | |||||||||

| 6 Внутр шлиц | ВЦП | Ø23

| H7 | 0.8 | - | - | сверл | раст | прот | прот | - | - | - | - |

| ВЦП | Ø23

| H11 | 1.6 | - | - | сверл | раст | прот | - | - | - | - | - | |

| 2ТП | 6  80±0,44

80±0,44

| С9 14 | 1,6 | - | - | сверл | раст | прот | - | - | - | - | - | |

| Внутр фастка 2 | ВКЦП | 3±0,15 30ű1Å | js14 | 3.2 | - | - | точ | точ | - | - | - | - | - | - |

План обработки

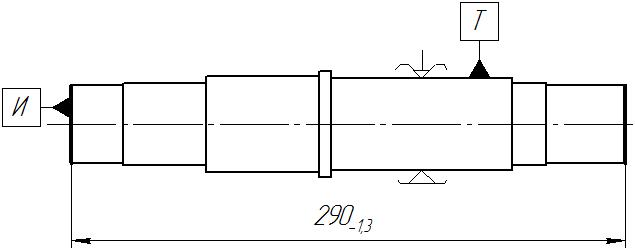

005 Фрезерно центровальная

1 Фрезеровать торцы выдерживая размеры 290-1,3

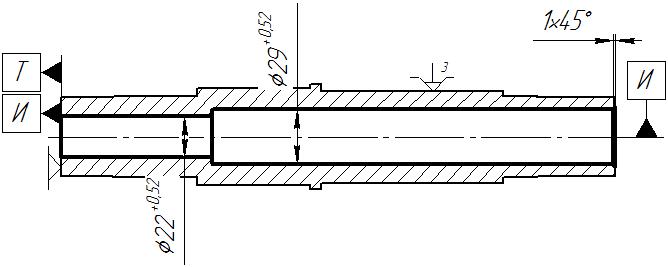

010 Сверлильно-расточная

1 Расверлить отверстие выдерж разм Ø 25+0.52, 80±0,37

2 Сверлить отв выд разм Ø 22+0.32 , 290-1,3

3 Расверлить отверстие и фаску выд разм Ø 29+0,52, 80±0,37, 1х45º

015 Токарная

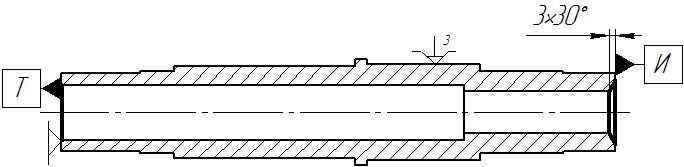

1 Расточить фаску выд разм 3х30º

020 Протяжная

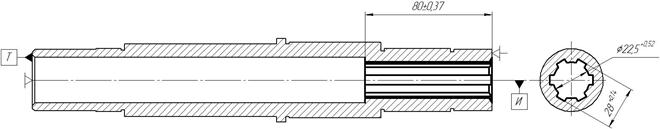

1 Протянуть 6 внутренних шлиц выд разм 6  , Ø22,5+0,52, Ø28+0,14, 80±0,37

, Ø22,5+0,52, Ø28+0,14, 80±0,37

025 Протяжная

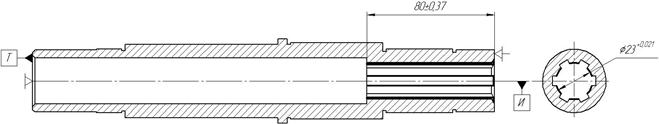

1 Протянуть ВЦП выдерж разм Ø23+0,021, 80±0,37

030 Токарная с ЧПУ

1 Точить НЦП выд разм Ø40  , 70±0,37

, 70±0,37

2 Точить НЦП выд разм Ø39-0,62, 26±0,26

3 Точить НЦП выд разм Ø48  , 70±0,37, 60±0,37

, 70±0,37, 60±0,37

4 Точить НЦП выд разм Ø53-0,74, 70±0,37, 60±0,37, 6-0,36

5 Точить НЦП выд разм Ø40  , 58±0,37

, 58±0,37

6 Точить НЦП выд разм Ø39-0,62, 40±0,31, 1х45º

7 Точить НЦП выд разм Ø46-0,62, 90±0,4

8 Точить 4 канавки выд разм Ø39-0,62, Ø40  , Ø48

, Ø48  , 26±0,26, 58±0,37, 60±0,37, 70±0,37, 2х0,5, Ø40

, 26±0,26, 58±0,37, 60±0,37, 70±0,37, 2х0,5, Ø40

035 Вертикально-сверлильная

1 Сверлить отв под заход шпоночной фрезы выд раз Ø6+0,36, 4±0,15, 36,5-0,62

040 Вертикально фрезерная

1 Фрезеровать шпоночный паз выд разм 6+0,36, 16+0,43, 36,5-0,62, 4±0,15

045 Горизонтально фрезерная

1 Фрезеровать последовательно 8 шлиц выд разм 8,5-,0,36, 42,5-0,62, 60±0,37, 6-0,36

050 Улучшить

055 Кругло шлифовальная

1 Шлифовать последовательно 8 шлицевых пазов выд разм 8  , Ø42

, Ø42

1.6.2 Выбор технологических баз

При установки детали в приспособлении на различных операция необходимо стремиться к совмещению баз технологической и измерительной. В этом случае погрешность базирования принимается равной 0, Так же следует стремится к тому, чтобы на различных операция использовать одни и те же базы.

При выборе технологических баз следует учитывать основные правила:

- для первой операции, когда ещё нет обработанных поверхностей, в качестве технологических баз следует принимать те поверхности, которые в готовой детали остаются необработанными или имеют наименьший припуск под обработку, они должны быть наиболее ровными;

- в качестве чистовых технологических баз надо принимать поверхности, являющиеся измерительными и конструктивными базами, т. е. должен соблюдаться принцип единства баз;

- обработку следует проводить с соблюдением принципа постоянства баз, т. е. обрабатывать максимальное число поверхностей на одних и тех же чистовых базах;

- выбранные технологические базы не должны допускать деформацию деталей, которая может быть вызвана действием силы зажима или резания.

При выборе баз также учитываются: удобство установки и снятия заготовки, надежность и удобство ее закрепления в выбранных местах приложения зажима, возможность подвода режущего инструмента с различных сторон заготовки.

Исходя из общих положений за технологические базы принимаются следующие поверхности:

при выполнении опер.005, 010 и 015 базовой поверхностью является наружная поверхность.

Рисунок 5 - Базовые поверхности на операции 005

Рисунок 6 - Базовые поверхности на операции 010

Рисунок 7 - Базовые поверхности на операции 015

При протяжных операциях базой обычно являются 2 торца детали, один из которых упирается в упоры на станке, а другой придерживается протяжкой, такой способ базирования применяется на 020 и 025 операциях.

Рисунок 8 - Базовые поверхности на операции 020

Рисунок 9 - Базовые поверхности на операции 025

В 030 операции идет обработка всех НЦП детали, внутренними шлицами деталь закрепляется на оправку, но поскольку деталь иметь большую длину относительно своего диаметра, другой торце детали устанавливается ведомый центр чтобы избежать биения при обработке.

Рисунок 10 - Базовые поверхности на операции 030

На 035 операции деталь устанавливается на призму с эксцентриковым зажимом, потому что силы резания при сверления малы и достаточно эксцентриково зажима.

Рисунок 11 - Базовые поверхности на операции 035

При фрезеровании шпоночного паза в 040 операции деталь устанавливается в специальное приспособление с пневмо зажимом

Рисунок 12 - Базовые поверхности на операции 040

В 045 операции требуется профрезеровать последовательно 8 шлиц, для этого используется специальное поворотное приспособление с пневмо зажимом.

Рисунок 13 - Базовые поверхности на операции 045

При терма обработке деталь в печь устанавливается вертикально, базой является один из её торцов.

Рисунок 14- Базовые поверхности на операции 050

Для последовательного шлифования шлицевых пазов в 055 операции требуется поворотное приспособление с пневмо зажимом.

Рисунок 15 - Базовые поверхности на операции 055

1.6.3 Обоснование принятой последовательности обработки и содержание операций.

При определении последовательности и содержания технологических операций необходимо выполнять следующие условия:

1. Наметить базовые поверхности, которые обрабатываются в самом начале техпроцесса.

2. Выполнить операции черновой обработки, при которых снимаются наибольшие слои металла, что позволяет сразу же выявить дефекты заготовки, и освободиться от внутренних напряжений, вызывающих деформации.

3.Обработать вначале те поверхности, которые не требуют высокой точности и качества.

4.Необходимо учитывать целесообразность концентрации (обработка в операции максимально возможного числа поверхностей) и дифференциации (разделение операции на более простые). Необходимо также учитывать, на каких стадиях техпроцесса целесообразно производить механическую обработку, гальванопокрытие, термообработку и другие методы обработки в зависимости от требований чертежа.

5. Отделочные операции следует выносить к концу техпроцесса обработки, за исключением тех случаев, когда поверхности служат базами для последующей обработки.

Обработка детали начинается с подрезания торцев на фрезерно-центровальном станке, после чего на горизонтально-сверлильном станке сверлиться сквозное отверстие, далее в 015 операции обрабатывается внутренняя фаска, далее идет чистовое протягивание шлиц и отверстия, затем финишно протягивается отверстие и на этом обработка ВЦП детали заканчивается. В 030 операции обрабатывается НЦП детали на токарном станке с ЧПУ аналогично 015 операции. В 035 операции сверлиться отверстие под заход шпоночной фрезы, в следующей 040 операции фрезеруется паз под шпонку на вертикально-фрезерном станке, после чего в 045 операции фрезеруются 8 шлицевых пазов. Затем производиться термическая обработка - улучшение (закалка и последующий высокий отпуск) детали в печи, и окончательная операция 055 – последовательное шлифование 8 шлицевых пазов на кругло-шлифовальном станке.

1.6.4 Обоснование выбора и технические характеристики выбранного оборудования.

Операция 005

Фрезерно-центровальный полуавтомат 2Г942

Назначение:

Предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняются на полуавтоматах.

- Фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цеховая до диаметра 40 мм, кольцевая подрезка и расточка.

- Приводы подач сверлильных и фрезерных шпинделей и зажима деталей, а так же упоры заготовок гидравлические.

- Фрезерование торцов, сверление торцовых отверстий и обточка базовых шеек производится за одну установку обрабатываемой детали, что обеспечивает высокую точность без для детальной обработки.

Технические характеристики

| Пределы длины обрабатываемых деталей, мм: На полуавтоматах 2Г942.04 На полуавтоматах 2Г942.00 На полуавтоматах 2Г942.08 | 100-500 100-1000 100-2000 |

| Пределы диаметров устанавливаемых в тисках деталей, мм: | 20-160 |

| Диаметры применяемых центровочных свёрл, мм: Стандартных типа А и R Стандартных типа В Специальных | 3,15-10 2-8 до 12 |

| Наибольший диаметр сверления, мм | 16 |

| Наибольший диаметр фрезерования, мм | 150 |

| Наибольший диаметр устанавливаемой фрезы, мм: | 160 |

| Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм | 50 |

| Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ207), мм | 100/80 |

| Наибольший диаметр обточки шеек, мм | 100 |

| Наибольший диаметр растачиваемых отверстий, мм | 100 |

| Длина обточек шеек, мм | 40 |

| Количество шпинделей | 4 |

| Пределы частот вращения шпинделей об/мин Сверлильного Фрезерного | 159-1588 130-740 |

| Пределы бесступенчатых передач сверлильного шпинделя, мм/мин | 20.. 2000 |

| Пределы бесступенчатых подач фрезерного шпинделя, мм/мин | 20.. 2000 |

| Ход панели сверлильного шпинделя, мм | 100 |

| Габарит полуавтоматов, мм: Длина Ширина Высота | 3970- 5470 1750 2000 |

| Электрооборудование Род тока питающей сети Частота тока, Гц Напряжение, В Количество электродвигателей Суммарная мощность электродвигателей, кВт | Перем. 3х фазный 50 380/220 9 36,28 |

| Гидрооборудование: Вместимость резервуара гидростанции, л Рабочее давление в гидросистеме, мПа Производительность, л/мин Масса, кг | 100 3,5-4,0 50 6000-7500 |

| Максимальная мощность: Фрезерные бабки, кВт Сверлильной бабки, кВт | 11 4 |

Операция 010

Date: 2015-05-08; view: 1127; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |