Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Вставка 1

Машиностроительный завод Машиностроительный завод

| |||||||||||||||||

Основное

производство Основное

производство

| Вспомогательное производство | Вспомогательные службы | |||||||||||||||

Заготови-тельные цеха Заготови-тельные цеха

| Обрабатывающие цеха | Инструментальный цех | Ремонтно-механический цех | Экспериментальный цех | Склад | Энергохозяйство | Транспорт | Отопление | Вентиляция | Лаборатории | Связь | Заводоуправление | |||||

| Литейный цех | Кузнечно-прессовый цех | Цех резки заготовок | Механический цех | Термический цех | Сборочный цех | Гальванический цех | |||||||||||

При всем многообразии подотраслей машиностроения их можно разделить на две группы:

- ресурсоемкие,

- наукоемкие.

Особенности наукоемких подотраслей машиностроения (производство средств связи, вычислительной техники и –периферийного оборудования, электронно-вычислительных приборов, оптических и других точных приборов): небольшая материало- и энергоемкость, малое водопотребление и, соответственно, значительно меньшее выделение выбросов, сбросов и отходов в окружающую среду по сравнению с ресурсоемкими, воздействие которых на окружающую среду значительно.

ВОЗДЕЙСТВИЕ МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙ НА АТМОСФЕРУ

Заготовительные цеха

Литейные цеха – получение фасонных отливок с помощью заливки жидкого металла или сплава в формы. Около 40% деталей к машинам и механизмам и до 80% к металлообрабатывающим станкам изготавливают таким способом. Литьем можно получать детали любой формы и массы - от нескольких граммов до сотен тонн. Наиболее распространенным литейным сплавом является чугун (75%), остальное – сталь и сплавы цветных металлов.

В состав подразделения входят:

- плавильные агрегаты,

- шихтовый двор,

- участки приготовления формовочных смесей,

- участки разлива металла,

- участки очистки литья.

В качестве плавильных агрегатов используются вагранки. Вагранка – шахтная печь диаметром до 3м и высотой до 5м. Снаружи закрыта стальным кожухом, изнутри выложена огнеупорным кирпичом. Сверху вагранку заполняют шихтой, состоящей из кокса, чугунных чушек, железного лома и флюсов. В нижнюю часть подается дутье (воздух). На 1т литья расходуется около 270кг кокса. Расплавленный чугун собирается в нижней части вагранки, откуда сливается в ковш, а затем разливается в формы.

При плавке 1т чугуна в вагранках образуется 900-1200м3 газа, содержащего:

- около 22кг пыли (оксиды Fe, Al, Ca, Mg, Mn, шихта, мелкодисперсный SiO2 – до 60%)),

- около 200кг СО,

- около 2кг SО2,

- около 3кг СmHn,

- 15кг NОх.

Из закрытых вагранок при выплавке 1т чугуна выделяется:

- около 11,5кг пыли,

- около 193кг СО,

- около 0,4кг SО2,

- около 0,7кг СmHn.

При выпуске 1т чугуна из вагранок в ковши в атмосферу неорганизованно выделяется до 130г СО и до 22г пыли.

Плавка стали производится в электродуговых печах мощностью от 0,5 до 40 т/час. Состав и количество загрязняющих веществ зависит от марки выплавляемой стали, режима ведения технологического процесса и других показателей. Процесс плавки протекает в три стадии: плавление, окисление, восстановление. При ориентировочных расчетах рекомендуется принимать объемный расход газов в период плавки 80-100м3/час на 1 т стали, при подсосах воздуха – 350-450 м3/час.

Для печи емкостью 0,5т при плавке 1т стали в окружающую среду поступает:

- 9,9кг пыли (58,6%Fe2O3, 10%Mn2O3, 5%Al2O3, 6,9%SiO2, 6,9%CaO, 5,8%MgO, а также хлориды и оксиды Cr и P),

- 1,4кг СО,

- 0,27кг NОх.

Работа индукционных печей сопровождается выделением пыли (0,75-1,5кг/т металла). При плавке 1т цветных металлов и их сплавов выделяется до 3кг пыли (оксиды цветных металлов), до 25кг СО и 1кг NОх.

На участках литейных цехов, связанных со складированием и переработкой шихтовых материалов и формовочных смесей (шихтовый двор, смесеприготовительные участки и участки формовки) наблюдаются значительные выделения загрязняющих веществ:

- до 4кг/ч (1г/с) пыли,

- 0,5кг/ч (0,2г/с) СО,

- 0,15кг/ч SО2.

При приготовлении 1кг формовочной смеси выделяется около 7,5г углеводородов (фенол, формальдегид, метанол, ацетон).

Значительными пылегазовыми выбросами сопровождаются процессы слива металла из печей в ковш и разливки в изложницы, причем величина удельных выбросов вредных веществ не зависит от емкости печей:

Характеристика неорганизованных выбросов:

| Источники выбросов | Температура газов, °С | Концентрация, мг/нм3 | Удельные выбросы (на 1 т стали) | |||||||

| пыль | NOx | SO2 | CO | газы, нм3 | пыль, г | NОx, г | SO2, г | CO, г | ||

| Околоэлектродное про-во | 2000-8000 | 42,0 | 9,0 | 6,25 | 250-1000 | 5,2-5,3 | 1,1 | 0,8 | ||

| Ковш при сли ве металла | 1500-3500 | 22,5 | - | 120-270 | 0,7 | 1,8 | - | |||

| Изложницы при разливе | следы | - | - | 2-3 | - | - | - |

На участках разлива при разливе металла в формы выделяется оксид углерода, количества которого зависит от массы отливок:

m = 8-30кг q = 1,2кг/т

m = 2000кг q = 0,7кг/т

На участках очистки литья при извлечении отливок и освобождении их от отработанных формовочных смесей используется выбивающее оборудование. Процесс извлечения отливок сопровождается выделением пыли, горелой земли и окалины в количестве до 30кг/т отлитого металла. Про извлечении горячих (200оС) отливок количество выделений увеличивается на 10-15%. При очистке отливок механическим способом с 1м2 изделия выделяется:

- до 60кг/ч пыли, содержащей как частицы SiO2, так и частицы металла,

- 6кг/ч СО,

- 3кг/ч NН3.

При дробеметной очистке интенсивность пылевыделения составляет 50-80кг/т, при механической очистке абразивным инструментом – 2,5кг/ч, сухая пескоструйная очистка запрещена. При очистке отливок в барабанах содержание SiO2 в пыли доходит до 94,3%, а при выбивке отливок – до 99,2%.

Кузнечно-прессовые цеха – получение металлических изделий ковкой, штамповкой или прессованием.

Ковка – многократное прерывистое воздействие инструмента на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры.

Штамповка – обработка материалов давлением путем пластической деформации заготовки в штампах. Формообразование происходит без снятия стружки. Различают холодную (при комнатной температуре) и горячую (при температуре, значительно выше комнатной), а также листовую и объемную штамповку изделий.

Прессование – обработка материалов на прессах с получением заготовок и изделий из металлов.

На этом этапе обработки в атмосферу выделяются:

- масляный аэрозоль, образующийся при смазывании штампов,

- продукты сгорания смазочных материалов

- пыль.

Концентрация пылевидных частиц окалины и графита, сдуваемых сжатым воздухом с поверхностей матриц, штампов и поковок, в воздухе рабочей зоны составляют 3,9-4,1 мг/м3, за прессами могут достигать 22-138мг/м3.

Выделения токсичных газов от нагревательных печей в молотовых и прессовых пролетах достигают:

- при сжигании 1 кг природного газа – 3-7 г СО,

- при сжигании 1 кг мазута – 2,2-5,2г SO2, 58г СО, 0,33г NOx,

- при сжигании 1 м3 природного газа – 0,42г NОx.

В кузнечно-штамповочном производстве вода расходуется на охлаждение заслонок печей, кузнечного инструмента, штампов горячековочных машин, прессов, для создания водяных завес. Потребность в воде, идущей на охлаждение оборудования на 1 т поковок массой до 1,5 т составляет 13м3 оборотной и 2 м3 свежей прямоточной, для поковок массой более 1,5 т – 35 м3 оборотной и 10 м3 свежей прямоточной, при штамповке – 105 м3 оборотной и 8 м3 свежей.

В сточных водах кузнечно-прессовых цехов содержится 0,4-1г/л взвешенных веществ, 0,01-0,06 г/л масла. Температура 30-40°С, режим сброса – периодический.

Цех резки заготовок. В ряде случаев для изготовления деталей используют заготовки, полученные не из литейного или кузнечно-прессового цехов, и прокат, произведенный металлургическим комбинатом.

Прокат представляет собой длинные стержни различного диаметра и формы. Для осуществления механической обработки детали, габаритные размеры заготовки для нее должны удовлетворять рабочим размерам станка, что достигается использованием сварки и резки заготовок.

Сварка – технологический процесс получения неразъемных соединений, по свойствам близким свариваемым материалам, посредством установления межатомных связей между свариваемыми частями при их нагреве, или пластическом деформировании, или совместном действии того и другого.

По виду энергии, необходимой для образования сварочного соединения, и условиям введения ее в металл, сварка подразделяется на:

- дуговую,

- газовую,

- термитную,

- электрошлаковую,

- электронно-лучевую,

- контактную,

- трением,

- ультразвуковую,

- плазменную,

- лазерную.

По степени автоматизации сварка подразделяется на:

- ручную,

- полуавтоматическую,

- автоматическую.

Процесс сварки состоит из следующих стадий:

- нагрев и расплавление основного и электродного материалов,

- смешивание жидких основного и электродного материалов в сварочной ванне,

- охлаждение и процесс кристаллизации сварочного шва (металла соединения).

Совокупность протекающих процессов называется металлургическими процессами сварки.

В зависимости от вида сварки, марок электродов либо состава газокислородной смеси, флюсов и защитных газов, а также композиционного состава свариваемого материала, атмосферный воздух загрязняется сварочным аэрозолем и газообразными соединениями. В состав сварочного аэрозоля входят оксиды как основного, так и электродного материалов. Обычно это оксиды Fe, Mn, Cr, V, W, Al, Zn, Cu, Ni. Т.к. обмазка электродов наносится на электрод с помощью жидкого стекла, в составе сварочного аэрозоля присутствуют соединения кремния, обычно SiO2. Газообразными загрязнителями являются CO, NOx, O3 и др.

Больше всего вредных веществ поступает в атмосферу при ручной дуговой сварке. При расходе 1кг электродов образуется:

- до 40г пыли,

- 2г HF,

- 1,5г СО и NOx.

При полуавтоматической и автоматической сварке общая масса выделяемых вредных веществ меньше в 2 раза, а при сварке под флюсом – в 4-5 раз.

Термическая резка – это разделение листового или профильного металла на части с помощью концентрированного источника тепла. Процесс разделения материала происходит при его расплавлении или интенсивном окислении (сжигании) по линии реза. В качестве источника тепла используют газокислородное пламя или электрическую дугу, в связи с чем различают газовую и плазменно-дуговую резку металлов. Процесс кислородной резки металлов основан на способности металла сгорать в струе технического кислорода. Удаление образующихся в зоне реза оксидов и шлаков происходит как под действием собственного веса, так и за счет выдувания газовой струей.

Газоэлектрическая резка использует в качестве нагревателя электрическую дугу, которая горит между неплавящимся вольфрамовым электродом и разрезаемым изделием. Температура дуги 4000-6000оС. Газ, заполняющий столб дуги содержит большое количество положительно и отрицательно заряженных частиц (общий заряд равен нулю), Такое состояние вещества называется низкотемпературной плазмой. Интенсивное плазмообразование достигается продувкой неионизированного газа через столб дуги. Удаление расплавленного металла из зоны реза при таком типе термической резки происходит под действием струи плазмы, образующейся в дуге.

Резка металлов сопровождается выделением пыли – сварочного аэрозоля (оксидов металлов), состав которого зависит от композиционного состава разрезаемых металлов. Кроме того, в атмосферу поступает СО, NOx, О3. При резке легированных сталей и сплавов титана интенсивность выделения загрязняющих веществ повышается в 2 раза.

Обрабатывающие цеха

Механический цех. Механической обработкой деталей называется совокупность процессов резания металлов, обуславливающих приобретение изделием требуемой геометрической формы, заданных размеров и чистоты поверхности. Основными методами обработки материалов резанием являются точение, сверление, фрезерование, строгание и шлифование.

В зависимости от специфики технологического процесса механической обработки деталей механические цеха оснащаются токарными, сверлильными, фрезерными, строгальными, шлифовальными и иными металлообрабатывающими станками.

При механической обработке металлов основными загрязняющими веществами являются пыль и аэрозоли масел и эмульсий. Источником масляных и эмульсионных туманов является обильное смачивание обрабатываемых поверхностей СОЖ. Эти жидкости позволяют уменьшить износ режущих инструментов и сохранить структуру обрабатываемого материала, нагревающегося в результате трения в рабочей зоне до 400-500оС.

В качестве СОЖ применяют нефтяные минеральные масла и их эмульсии, щелочные, мыльно-щелочные жидкости, керосин, скипидар и т.д. Эмульсии представляют собой 3-10% растворы масел, нафтеновых и олеиновых кислот и щелочей с добавками кальцинированной соды (до 0,3-0,5%). В процессе использования состав эмульсии существенно изменяется, увеличивается содержание солей и масел, металлических примесей.

При обработке детали на токарном станке за 1 час в атмосферу поступают:

- 30г пыли,

- 2,8г аэрозоля масла или 0,08г аэрозоля эмульсола.

Процесс шлифования сопровождается выделением:

- 30г/сек пыли (металл + абразив),

- 12г/сек аэрозоля масла (0,7г/сек аэрозоля эмульсола).

В состав пыли, образующейся в процессе шлифования детали входит 60-70% материала обрабатываемого изделия и 30-40% материала абразивного инструмента.

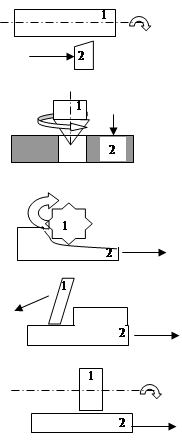

Схемы основных методов обработки материалов (1 - главное движение – вращение, 2 – подача):

1. Точение 1. Точение

| |

| 2. Сверление | |

| 3. Фрезерование | |

| 4 Строгание (1 – возвратно поступательное движение) | |

| 5 Шлифование |

Термический цех. В результате процессов термической обработки происходит изменение структуры металла, в результате достигаются требуемые физико-химические свойства материала. Процессы термической обработки подразделяются на:

- процессы, вызывающие структурные изменения металла (как поверхностные, так и объемные),

- процессы, вызывающие изменения химического состава металла в поверхностных слоях.

К изменению структуры металла приводят следующие процессы:

- отжиг – нагрев металла до температуры свыше 700оС, выдержка при этой температуре и медленное охлаждение (приводит к снижению твердости, повышению пластичности и вязкости металла),

- закалка – нагрев, выдержка при достигнутой температуре, быстрое охлаждение (приводит к повышению твердости материала),

- отпуск – нагрев до температуры ниже 700оС, выдержка, медленное охлаждение (приводит к снятию внутренних напряжений),

- старение – нагрев до температуры 150-180оС, охлаждение в течение 5-20 часов (приводит к стабилизации размеров, повышению твердости материала).

Изменение химического состава металла в поверхностных слоях проводят для повышения предела выносливости конструкционных сталей, износостойкости трущихся поверхностей, увеличения коррозионной и жароустойчивости металлов. Процесс химико-термической обработки осуществляется при взаимодействии внешних газовых или жидких сред с поверхностью металла при абсорбции или диффузии активного элемента в атомарном состоянии вглубь металла. К таким процессам относятся:

- азотирование - насыщение поверхностных слоев металла азотом при 500-650оС. Цель азотирования – повышение твердости, износо- и коррозионной стойкости (используется для обработки поверхностей деталей, работающих при 500-600оС – гильзы цилиндров, коленчатые валы, детали топливной аппаратуры двигателей и т.д.). Проводится в среде NH3 или в расплаве солей на основе карбамида (жидкостное азотирование),

- цементация – насыщение поверхностных слоев металла углеродом при 900-950оС. Цель цементации – повышение твердости, износоустойчивости и усталостной прочности металла. Науглераживающей средой (карбюризатором) обычно служат BaCO3 или CаCO3 (твердый карбюризатор), газовая смесь, состоящая из метана CH4, оксида углерода СО и непредельных углеводородов (газовый карбюризатор), расплав углекислых солей или SiC (жидкостной карбюризатор),

- цианирование – насыщение поверхностных слоев металла одновременно углеродом и азотом. В результате повышается износостойкость, поверхностная твердость и усталостная прочность металла. Средой служит расплав NaCN или Ca(CN)2. При газовом цианировании средой служит смесь газов - NH3 (20-30%) и газ, полученный пиролизом керосина или мазута (70-80%).

Таким образом, загрязняющими веществами процессов термической обработки металлов являются оксиды металлов, СО, NOx, аэрозоли масел, в которых охлаждают закаливаемые детали.

При проведении химико-термических процессов выделяется цианистый водород НCN и аммиак NH3.

При цианировании одна установка за 1 час выделяет до 6г НCN, при закалке в масляных баках в атмосферу попадают пары масел, масса которых равна 1% массы обрабатываемого металла.

Сборочный цех. В сборочных цехах производятся слесарно-доводочные работы. Основными загрязняющими веществами являются металлическая пыль и пары органических растворителей, с помощью которых очищают поверхности деталей.

Гальванический цех (цех металлопокрытий). Нанесение металлопокрытий обеспечивает повышение коррозионной устойчивости, выравнивание поверхности, улучшает внешний вид изделий.

Нанесение металлопокрытий состоит из 3-х этапов:

1- механическая подготовка поверхности,

2- химическая и/или электрохимическая подготовка поверхности,

3- химическое и/или электрохимическое нанесение покрытий.

Механическая подготовка поверхности может производиться:

- очисткой сыпучими абразивными материалами (чугунная или стальная дробь, наждачный песок) галтовкой (медленное перекатывание деталей вместе с абразивным материалом во вращающихся барабанах) или виброгалтовкой (механическое воздействие усиливается вибрацией),

- шлифованием и полировкой.

При механической подготовке поверхности с нее удаляются поверхностные дефекты (заусенцы, окалина, раковины, шлаковые остатки и неметаллические включения). В атмосферу поступает металлическая и абразивная пыль.

Этап химической и электрохимической подготовки состоит из операций обезжиривания и травления поверхности, т.е. удаления органических и неорганических загрязнений поверхности.

Обезжиривание осуществляется путем погружения детали в ванну с органическим растворителем (бензин, керосин, уайт-спирит, СС14, трихлорэтилен, перхлорэтилен) либо водными слабощелочными моющими растворами. В качестве моющих агентов используют кальцинированную соду (Na2CO3),едкий натр (NaOH), тринатрийфосфат (Na3PO4), добавляют ПАВы. Щелочные растворители используют при электрохимическом обезжиривании для образования эмульсии масляных загрязнений. При этом способе очистки жировая пленка удаляется образующимися на электродах пузырьками Н2 и О2. В процессе обезжиривания в атмосферу поступают пары органических растворителей и туманы щелочей. Пары органических растворителей пожаро- и взрывоопасны. Нижний предел взрываемости паров бензина – 137г/м3.

Химическое и электрохимическое травление поверхностей необходимо для удаления пленки оксидов (которая может быть невидима невооруженным глазом), препятствующей прочному сцеплению металлического покрытия с поверхностью. Для травления поверхности детали помещают в растворы кислот (H2SO4, HCl, HNO3, HF), концентрированных щелочей, расплавы солей. Для ускорения процесса применяют электрохимическое травления в тех же средах. В процессе травления в атмосферу поступают аэрозоли кислот т щелочей, HCN и HF, NOx, капли растворов, содержащих ионы тяжелых металлов, Н2.

В зависимости от вида наносимого покрытия различают следующие гальванические операции:

- цинкование – гальваническое осаждение на поверхности изделия атомов цинка путем электролиза с целью защиты сплавов железа от атмосферной коррозии. Электролитом служат соли цинка (ZnSO4, Zn(BF4)2, цианистые соединения ZnO+NaCN, Na2Zn(CN)4),

- кадмирование – защита сталей от коррозии в морской воде и атмосфере. Электролиты – CdSO4 и Cd(ВF4)2),

- лужение,

- свинцевание,

- меднение,

- никелирование,

- хромирование,

- серебрение,

- золочение,

- оксидирование,

- фосфатирование.

Все эти процессы производятся погружением деталей в ванны, заполненные электролитом (растворы кислот, щелочей, солей и их смесей), и пропускании через них электрического тока, что приводит к формированию поверхностных защитных пленок соответствующих составов. В воздух при этом выделяются аэрозоли кислот, щелочей, пары HF, HCN, капли растворов, содержащих ионы тяжелых металлов, Н2. нижний предел взрываемости для водорода равен 3,8%об.

Окрасочные цеха (участки). Основными операциями являются:

- обезжиривание поверхностей (механическим, химическим и термическим методами)

- подготовка лакокрасочных материалов,

- нанесение покрытий,

- сушка обработанных поверхностей.

На всех этапах обработки в атмосферу поступают пары органических растворителей.

Нанесение покрытий может проводиться способами: пневматическим, распыления под давлением (безвоздушный), электростатическим, окунания, струйным обливом, электроосаждением, в окрасочных машинах, порошковым.

В процессе окраски и сушки в атмосферу выделяется 100% растворителя и до 80% всего окрасочного материала.

Растворители, использующиеся для нанесения лакокрасочных покрытий по химической природе можно разделить на:

1- углеводородные, в том числе алициклические (циклогексан), ароматические (бензол, толуол, ксилол),

2- терпены (скипидар),

3- кетоны (ацетон, диацетоновый спирт),

4- простые и сложные эфиры (бутилацетат, этилацетат, этилцеллозольв),

5- спирты (этиловый, бутиловый, пропиловый),

6- галогенсодержащие растворители (хлорбензол).

При окраске электроосаждением, окунанием и в окрасочных машинах выделения окрасочного аэрозоля не происходит.

Характеристика выбросов вредных веществ из окрасочных и сушильных камер при различных методах окраски:

| Способ окраски | Аэрозоли (% от производительности при окраске) | Пары растворителей (% от общего содержания растворителя в краске) | |

| при окраске | при сушке | ||

| Распыление: пневматическое безвоздушное гидроэлектростатическое пневмоэлектрическое электростатическое горячее Электроосаждение Окунание Струйный облив Покрытие лаком в лаконаливных машинах: металлические изделия деревянные изделия | 2,5 1,0 3,5 0,3 - - - - - |

Основные вещества, которые могут оказать вредное воздействие на работающих:

1- высокоопасные (2 класс опасности) – бензол, гексаметилдиамин, дихлорэтан, фенол, формальдегид,

2- умеренноопасные (3 класс опасности) – бутилакрилат, винилацетат, ксилол, спирты (бутиловый, пропиловый, ацетопропиловый, метиловый, диацетоновый), стирол, толуол, триэтиламин, хлорбензол, циклогексанон, этилендиамин,

3- малоопасные (4класс опасности) – аммиак, амилацетат, ацетон, бензин-растворитель, диэтиламин, изопропилбензол, метилацетат, метилэтилкетон, скипидар, сольвент, спирт этиловый, уайт-спирит, этилцеллозольв.

ЗАГРЯЗНЕНИЕ ГИДРОСФЕРЫ МАШИНОСТРОИТЕЛЬНЫМИ ПРЕДПРИЯТИЯМИ.

Промышленные сточные воды машиностроительных предприятий условно можно разделить на несколько потоков:

- сточные воды литейных, кузнечно-прессовых, термических, механических, инструментальных и сборочных цехов,

- сточные воды гальванических цехов.

В первом случае основными загрязняющими веществами являются механические примеси:

- окалина,

- песок,

- металлическая стружка,

- пыль,

- флюсы.

Концентрация твердых примесей достигает 3000мг/дм3.

Кроме этого в стоках присутствуют:

- масла, СОЖ (смазочно-охлаждающие жидкости),

- нефтепродукты.

Эти примеси поступают в сток как от основных технологических процессов, так и за счет протечек в системах смазки и маслохозяйств. Содержание этих примесей может достигать 2000-3000мг/дм3.

Замена СОЖ при механической обработке резанием связана с потерей технологических свойств из-за накопления в СОЖ металлической пыли, термического разложения, окисления и образование смол. Расход СОЖ при работе с охлаждением от 0,5 до 10-12дм3/мин.

Характеристика сточных вод, содержащих СОЖ

| Компонент сточных вод | Загрязняющее вещество | Концентрация, мг/дм3 |

| Углеводородные СОЖ (масла, керосин) | нефтепродукты | |

| Эмульсии | -«- | |

| Синтетические СОЖ на основе ПАВов, мыл, полимеров | органические вещества | до 100 |

| СОЖ на основе электролитов | соли | до 200000 |

На травильных участках и в гальванических цехах образуется два потока сточных вод: концентрированные отработанные травильные растворы и электролиты и промывные воды. Промывные воды образуются на всех этапах химической и электрохимической подготовки поверхности и нанесения покрытий, т.к. все процессы сопровождаются обязательной промывкой поверхности водой для удаления остатков травильных растворов и продуктов травления, а также остатков гальванических электролитов. В общем водопотреблении предприятия на гальваническое производство приходится 30-50%, из которых 80% составляют промывные воды.

В свежем травильном растворе содержится 15-20% H2SO4, в отработанном – 4-5%. Травильный раствор считается негодным, если концентрация FeSO4 достигла 300-400г/дм3. Для HCl те же значения соответственно 12-18%, 2-4% и концентрация FeCl2 равна250-350г/дм3.

Характеристика сточных вод процесса травления стали

в растворах H2SO4 и HCl

| Показатель | Раствор H2SO4 | Раствор HCl | ||

| отработанный травильный раствор | промывные сточные воды | отработанный травильный раствор | промывные сточные воды | |

| Температура | 30-80 | 15-25 | 20-30 | 15-25 |

| рН | 1-2 | 4-5 | 1-2 | 4-5 |

| Концентрация FeSO4 (FeCl2), г/дм3 | 300-400 | 0,5-5 | 250-350 | 0,5-5 |

| Концентрация Н2SO4 (НCl), г/дм3 | 30-100 | 0,5-3 | 20-60 | 0,1-2 |

Объем отработанных травильных растворов равен 0,6м3/т металла, объем промывных сточных вод равен 50м3/т металла. С промывными сточными водами уносится 50-75% металла, на покрытие идет 25-50%.

Кислотное травление не обеспечивает высокое качество обработки высоколегированных сталей и сплавов на основе Тi, Ni, Cr и продолжительно по времени. Этих недостатков лишено щелочное травление, использующее в качестве травильной среды растворы или расплавы щелочей или карбонатов щелочных металлов:

Fe2O3 + 2NaOH = 2NaFeO2 + H2O растворение поверхностной

Fe2O3 + 2NaOH = 2NaFeO2 + H2O растворение поверхностной

Cr2O3 + 2NaOH = 2NaCrO2 + H2O оксидной пленки

Образующиеся соли легко гидролизуются.

Нецелевое расходование реагента происходит в следующих процессах:

SiO2 + 2NaOH = Na2SiO3 + H2O очистка поверхности отливки

2NaOH + CO2 = Na2CO3 + H2O взаимодействие травильной среды с воздухом.

Уменьшение концентрации травильной среды и увеличение в ней концентрации солей уменьшает скорость травления, т.е. необходима периодическая замена среды. В отработанных концентрированных сточных водах щелочного травления присутствуют соли щелочных металлов, гидролизующиеся с образованием соответствующих оксидов.

Сточные воды участков нанесения гальванических покрытий делятся на 3 потока:

- сточные воды, содержащие цианистые соединения (сточные воды цинкования, меднения, серебрения, кадмирования), образующиеся в результате электрохимического выделения металлов из их цианистых солей,

- сточные воды, содержащие соединения хрома (сточные воды хромирования, хромовой пассивации) - 40% всех сточных вод цехов гальванопрокрытий,

- сточные воды, имеющие кислую или щелочную реакцию (сточные воды процессов травления, обезжиривания), содержащие кислоты, щелочи, ПАВы.

ТВЕРДЫЕ ОТХОДЫ МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙ

На машиностроительных предприятиях в отход идет до 250кг на каждую тонну металла, иногда 50% обрабатываемых заготовок (при листовой штамповке потери достигают 60%). Потери металла распределятся следующим образом:

- 0,6% - обдирка, распиловка, шлифовка,

- 0,3% – ковка, горячая штамповка, термообработка (окалина),

- 1,5% – травление металла,

- 1,6% – неполный сбор отходов.

Примерный состав отходов среднего машиностроительного предприятия:

- металлолом черных металлов – до 8750т/год,

- металлолом цветных металлов – 400 т/год,

- шлак, окалина, зола – 40000 т/год,

- горелая формовочная смесь – 3800 т/год,

- шламы, флюсы – 600 т/год,

- абразивы – 0,5-48 т/год,

- отходы древесины – 100-1500 т/год,

- мусор - 150-20000 т/год,

- все виды пылей (металлургическая, формовочная, абразивная и т.д.), задерживаемой пылеулавливающими установками.

| <== предыдущая | | | следующая ==> |

| Методы осуществления управленческой деятельности | | | Text A. Types of Machine Tools |

Date: 2015-05-04; view: 994; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |