Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Типи передач

8.1 Одним із основних елементів пристрою є передача, за допомогою якої передається потужність від привода до виконавчого механізму, трансформується зусилля (момент) і швидкість переміщення або швидкість обертання.

8.2 Передачі бувають механічні, гідравлічні (об’ємні і гідростатичні) або змішані (гідромеханічні, пнемогідрав-лічні).

Механічні передачі поділяються на:

-передачі тертям з безпосереднім контактом тіл кочення (фрикційні) і з гнучким зв’язком (пасові);

-передачі зачепленням з безпосереднім контактом (зубчасті, черв’ячні, гвинт-гайка) і з гнучким зв’язком (ланцюгові).

8.3 Основні характеристики передач:

-передавальне відношення;

-передавальний момент;

-швидкохідність;

-коефіцієнт корисної дії.

8.4 В залежності від призначення передачі виконують з постійним і змінним (регульованим) передавальним відношенням. Регулювання може бути ступінчатим і безступінчатим.

8.5 Основні параметри і методика розрахунків різних типів передач наведені в довідковій літературі і підручниках по деталях машин, тому в даній методичці обмежимось викладенням розрахунку тільки деяких видів передач, які є найбільш поширені в різних пристроях, що застосовуються при ремонті і обслуговуванні автомобільного транспорту. Це гвинт-гайка, гідравлічна і пневматична передачі.

8.6 Передача гвинт-гайка. Основне призначення пере-дачі гвинт-гайка – перстворення обертового руху в посту-пальний. Передача має велике передавальне відношення і може бути самогальмуючою, тому її використовують як силову в домкратах, зйомниках.

8.6.1 Кінематичний і силовий розрахунок. Кутова швидкість ω (рад/с) і частота обертання n (хв-1), обертаючої ланки зв’язана зі швидкістю υ (мм/с) ланки, яка рухається поступально, залежностями:

,

,  ,

,

де Р – крок різьби, мм;

nр – число заходів різьби.

Обертовий момент (Н.мм) на провідній ланці при перетворенні обертового руху в поступальний:

М = (d2 / 2) tg (Ψ + ρ), Н·м (8.1)

де F – осьова сила, Н;

d2 – середній діаметр різьби, м;

Ψ – кут підйому гвинтової лінії по середньому діаметру різьби, град.;

ρ – кут тертя в гвинтовій парі, град.

ККД передачі гвинт-гайка визначається за формулою:

, (8.2)

, (8.2)

де φ – коефіцієнт, який враховує втрати потужності на тертя в опорах і в передачі через неточність нарізання різьби (φ = 0,8…0,95) [19].

У передачі гвинт-гайка з тертям ковзання використовують трапецевидну або в спеціальних випадках упорну різьбу.

Основний розрахунковий розмір передачі – середній діаметр різьби (d2, мм), знаходять по критерію працездат- ності – середньому тиску між робочими поверхнями різьби гвинта і гайки:

d2 ≥  , м (8.3)

, м (8.3)

де γ – коефіцієнт висоти головки гайки: γ = Н2/ d2,

Н2 – висота гайки, м; γ = 1,2…2,5 для цілих гайок; γ = 2,5…3,5 для роз’ємних;

[ p ] – допустимий тиск, МПа [19].

Розрахунок на стійкість гвинта передбачає визначення запасу стійкості:

n0 = m  , (8.4)

, (8.4)

де I – розрахунковий момент інерції поперечного перерізу гвинта, м  [19];

[19];

E – модуль пружності, МПа;

L – робоча довжина гвинта, м;

m – коефіцієнт конструкції опор гвинта [19].

Тіло гайки розраховують на розтяг (або стиск) з урахуванням напруження кручення:

, МПа (8.5)

, МПа (8.5)

де dг – діаметр гайки, м.

8.7 Розрахунок гідравлічних та пневматичних передач.

8.7.1 Розрахунок основних параметрів гідро- та пнев-моциліндрів.

Головними параметрами силових гідро- та пнев-моциліндрів є робочий тиск і внутрішній діаметр циліндра. внутрішній діаметр циліндра визначають, виходячи з корисного навантаження (необхідне зусилля, що діє на шток) і робочого тиску.

внутрішні діаметри циліндрів, діаметр штока, ряд тисків і хід поршня (плунжера) впорядковані ГОСТ 6540-68 і ГОСТ 14063-68 [16].

внутрішній діаметр гідро- та пневмоциліндрів односторонньої дії визначають із співвідношення:

F = p· S·η – Fпр, Н (8.6)

де F – корисне навантаження, Н;

p – тиск робочої речовини в циліндрі, МПа;

S – площа поршня, м2;

η – ККД привода, при розрахунках приймається, для пневмоциліндрів η = 0,8 ÷ 0,85; для гідроциліндрів η = 0,93;

Fпр – опір пружини, Н.

Для штокових гідроциліндрів двосторонньої дії внутрішній діаметр визначається:

-при нагнітанні рідини в безштокову порожнину циліндра з одностороннім штоком:

F = 0,785[d2 (p - pзл) + dшт2 · pзл],Н (8.7)

-при нагнітанні рідини в штокову порожнину з одностороннім штоком:

F = 0,785[d2 (p - pзл) - dшт2 · pзл], Н (8.8)

-для будь-якої порожнини гідроциліндра з двостороннім штоком:

F = 0,785(d2 – dшт2) (p - pзл), Н (8.9)

де d – внутрішній діаметр циліндра, м;

d шт – діаметр штока, м;

p зл – тиск речовини, що виливається з циліндра, МПа;

dшт = α· d, м (8.10)

Значення коефіцієнта α наведено в таблиці 8.1.

Таблиця 8.1– Залежність величини корисного наванта-ження від коефіцієнта α

| Р, кН | до 10 | 10-30 | 30-60 | 60-100 | |

| α | 0,2 - 0,3 | 0,3 – 0,4 | 0,4 – 0,6 | 0,6 – 0,7 | 0,7 |

p = 0,8 pн, МПа (8.11)

де pн – тиск на виході з нагнітача, МПа.

Розрахункове значення діаметра необхідно заокруглювати до найближчого ряду діаметрів циліндрів [10-12].

Споживна потужність на штоці гідроциліндра визначається:

, Вт (8.12)

, Вт (8.12)

де ηм – механічний ККД силового циліндра, ηм = 0,85 ÷ 0,95 в залежності від конструкції циліндра і ущільнення;

υ – швидкість переміщення штока при сталих витратах робочої речовини, м/с;

-при подачі в безштокову порожнину циліндра:

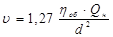

, м/с (8.13)

, м/с (8.13)

-при подачі в штокову порожнину циліндра:

, м/с (8.14)

, м/с (8.14)

де ηоб – об’ємний ККД циліндра, що враховує втрати речовини з порожнини нагнітання [16];

Qн – стала подача робочої речовини, м3/с.

При визначенні основних розмірів деталей гідро- та пневмоциліндрів необхідно врахувати, що співвідношення довжини циліндра до його діаметра слід приймати не більше 20. Верхня межа ходу поршня обмежується 10 діаметрами циліндра. Це обмеження обумовлено розрахунком силового циліндра на повздовжній згин під дією зусилля, що розвиває гідроциліндр при p = 20,0 МПа, а також технологією виготовлення.

8.7.2 Розрахунок циліндрів на міцність.

Товщина стінок циліндра визначається, виходячи з умови роботи її на розрив:

, м (8.15)

, м (8.15)

де [ σр ] – допустиме напруження розтягу матеріалу, МПа.

Після визначення товщини стінки циліндра виконують перевірний розрахунок конструкції. Вихідними даними для даного розрахунку є:

d – внутрішній діаметр циліндра, м;

р – робочий тиск в циліндрі, МПа;

ℓ – довжина циліндра, м;

h – прийнята товщина стінок, м;

Е – модуль пружності, МПа;

ν – коефіцієнт Пуасона;

[ σр ] – допустиме напруження матеріалу на розтяг, МПа.

При уточненні напруженого стану циліндра задаються розрахунковою схемою.

У залежності від співвідношення геометричних розмірів циліндра вони ділять на товстостінні і тонкостінні, вони ж тонкостінні оболонки. У випадку, коли товщина стінки циліндра більше одної десятої його середнього радіуса [10], циліндр вважається товстостінним, в протилежному випадку він рахується як тонкостінна оболонка. При h/d > 1/20 напружений стан циліндра визначається згідно з [16].

9 Розрахунок валів і вибір підшипників

У машинобудуванні широко розповсюджені прямі вали в формі тіл обертання, що розміщуються в підшипникових опорах.

Вали, котрі передають тільки крутний момент від однієї деталі до іншої, називаються торсійними.

Найчастіше передача крутного момента пов’язана з наявністю осьових і радіальних сил. У результаті на вали діють крутні моменти та моменти згину, а також поперечно-повздовжні сили. Значно рідше зустрічаються вали, які застосовують лише для підтримування деталей, що обертаються, і не передають корисний крутний момент. Такі вали називають осями.

Для забезпечення працездатності вали і осі повинні задовільняти умовам міцності, жорсткості і технологічності. Їх розрахунок виконується на основі існуючих методів [10-12]. Обсяг розрахунку визначається характером навантаження, умовами експлуатації, конструкцією самого вала (згідно з технічним завданням). При проектуванні вала вирішенню і розрахунку підлягають такі питання.

9.1 Обгрунтування конструктивної форми та вибір матеріалу вала [10].

9.2 Визначення розрахункових навантажень. Зовнішні навантаження передаються на вали (осі) від спряжених деталей (зубчастих коліс, муфт і т.д.) і можуть бути визначені за допомогою розрахунків під дією постійних та перемінних навантажень [10].

9.3 Виконання розрахункової схеми. В залежності від конструкції опор вала задаються розрахунковими довжинами ділянок вала [10-12].

9.4 Попередній проектний розрахунок вала та його конструювання:

- побудова епюр внутрішніх сил: епюри крутних моментів, моментів згину, повздовжньо-поперечних сил [10-12];

- виявлення небезпечних перерізів і встановлення діаметра небезпечного перерізу [10-12].

9.5 Перевірка виконання умов міцності:

- перевірка напружень в небезпечному перерізі вала [10-12];

- перевірка на стійкість тонкостінних валів при спільній дії кручення та згину [6];

- розрахунок на пікові коротко діючі навантаження [10-12];

- перевірка жорсткості вала. Визначення пружних переміщень вала та порівняння їх з допустимими [10-12].

- визначення коефіцієнта запасу міцності [10-12] і порівняння його з допустимим значенням;

- визначення коефіцієнта запасу міцності від перемінних напружень у випадку прогину та крутильних коливань [10-12].

Підшипники кочення вибирають із числа стандартних згідно з методикою ГОСТ 18854-94 і ГОСТ 18855-94 [10-12].

Вибір підшипників (при n =1/60 хв.) здійснюється згідно динамічного вантажопіднімання С із умови:

С розрахункова < С номінально-каталожна.

Якщо підшипник підібраний, виходячи з конструктивних міркувань, його ресурс перевіряється розрахунком [10-12].

Для підшипників вантажопідіймального ряду, транспортних та інших машин, що періодично підлягають дії навантажень при відсутності обертання, визначається статичне вантажопідіймання [10-12].

Методика вибору підшипників наведена в [10-12].

Приклад виконання курсової роботи приведений в додатку Б.

Рекомендовані джерела інформації

1 Анурьев В.М. Справочник конструктора-машиностроителя. Т.1. – М.: Машиностроение, 1980.

2 Анурьев В.М. Справочник конструктора-машиностроителя. Т.2. – М.: Машино-строение, 1980.

3 Анурьев В.М. Справочник конструктора-машиностроителя. Т.3. – М.: Машиностроение, 1980.

4 Беляев Н.М. Сопротивление материалов. – М.: Наука. 1976.

5 Двигатели асинхронные, трехфазные, единой серии 4А, мощностью от 0,06 до 400 кВт. Информэлектро. 01.01.63. – 77.

6 Дячук В.В., Козак Л.Ю. Методичні вказівки по курсовій роботі, Івано-Франківськ, 1996 р.

7 ДСТУ 3974-2000. Система розроблення та оформлення продукції на виробництво.

8 Электрические машины. Часть 1, 2. – М.: Изд-во стандартов, 1973.

9 Зависляк Н.И. Современные приспособления к металлорежущим станкам.- М.,Л.: Машгиз, 1963.

10 Иванов М.Н. Детали машин. – М.: Высшая школа,1991.

11 Кузьмин А.В. Расчеты деталей машин. Справочное пособие. – Минск.: Вышейшая школа, 1986.

12 Кузьмин А.В., Чернин И.М., Козинцов Б.С. Расчёт деталей машин, Минск Вышэйшая школа, 1986 р.

13 Лейтес С.Д. Справочник по определению свободных длин элементов стальных конструкций. – М.: Проэктсталь-конструкция. 1963.

14 Писаренко Г.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов. – Киев: Наукова думка. 1975.

15 Решетов Д.Н. Детали машин. Атлас. – М.: Машино-строение, 1979.

16 Расчеты грузоподъемных и транспортных машин. Шевченко В.С., Бондарев В.С., Колесник Н.П., Барабанов В.Я. – Киев: Вища школа, 1975.

17 Расчет на прочность деталей машин. Под ред. И.А. Биргера, Б.Ф. Шорра. Справочник. – М.: Машиностроение. 1979. – 702 с.

18 СТП 02070855-03-99. Курсовий і дипломний проект. Ви-моги до змісту та оформлення.

19 Чернавский А.С. Курсовое проектирование деталей машин. – М.: Машиностроение, 1979.

20 Чернавский С.А. Подшипники скольжения. – М.: Машино-строение, 1963.

21 Шахнес М.М Обладнання для ремонту автомобілів. – М.: Транспорт, 1978.

Додаток А

ТИТУЛЬНИЙ АРКУШ ДЛЯ КУРСОВОЇ РОБОТИ

Міністерство освіти і науки України

ІВАНО-ФРАНКІВСЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ

УНІВЕРСИТЕТ НАФТИ І ГАЗУ

Кафедра нафтогазового технологічного транспорту і теплотехніки

Date: 2015-12-11; view: 401; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |