Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Исходные продукты

Исходными продуктами для получения ПА являются лактамы и аминокислоты, а также диамины и дикарбоновые кислоты.

ε-Капролактам получают многостадийным синтезом из бензола, фенола или цик-логексана. Примером может служить синтез из фенола:

ε-Капролактам легко растворяется в воде и в большинстве органических растворителей. При гидролизе образуется ε-аминокапроновая кислота.

Ниже указаны температуры плавления и кипения ε-капролактама и других исходных продуктов производства ПА:

|

ω-Додекалактам (лауриллактам) получают многостадийным синтезом из бутадиена-1,3:

ω-Додекалактам хорошо растворяется в спирте, бензоле, ацетоне, плохо — в воде. Полимеризуется он хуже, чем капролактам.

ω-Аминоэнантовая кислота (7-аминогептановая кислота) образуется из α,α,α,ω - тетрахлоргептана при его гидролизе в присутствии серной кислоты и последующем аммонолизе полученной ω-хлорэнантовой кислоты:

ω-Амииоэнантовая кислота растворяется в воде и нерастворима в спирте, ацетоне и других органических растворителях.

11-Аминоундекановая кислота. Исходным сырьем для ее получения является касторовое масло, представляющее собой в основном глицериновый эфир рицинолевой кислоты. При его омылении и пиролизе образуется ундециленовая кислота, из которой при обработке бромистым водородом в присутствии перекиси бензоила получают 11-бромундекановую кислоту. Последнюю с помощью аммиака переводят в 11-аминоундекановую кислоту, растворимую в горячей воде и горячем спирте:

Другим способом получения 11-аминоундекановой кислоты является гидролиз и последующий аммонолиз а,а,а,ω -тетрахлорундекана, приготовляемого теломеризацией этилена с четыреххлористым углеродом.

Производство и свойства поликапроамида (капрон, найлон 6)

Поликапроамид (П-6, найлон 6) в промышленности получают главным образом гидролитической полимеризацией капролактама, протекающей под действием воды и кислот, которые вызывают гидролиз лактамного цикла:

Наиболее медленной стадией является реакция гидролиза, лимитирующая скорость образования полимера. Поэтому на производстве специально добавляют в реакционную смесь аминокапроновую кислоту или соль АГ, приготовленную из адипиновой кислоты и гексаметилендиамина, являющихся катализаторами этой реакции. Процесс проводят по периодической (в автоклавах под давлением) или непрерывной (в реакторах колонного типа при атмосферном давлении) схеме.

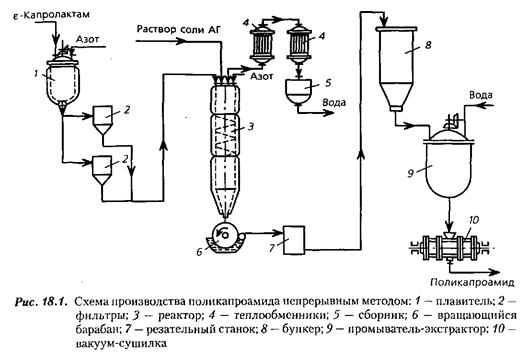

Технологический процесс производства поликапроамида непрерывным методом состоит из следующих стадий: подготовка сырья, полимеризация капролактама, охлаждение, измельчение, промывка и сушка полиамида (рис. 18.1).

Поликапроамид получают из капролактама в расплаве в присутствии водного раствора соли АГ. Подготовка сырья заключается в плавлении капролактама и приготовлении 50%-ного водного раствора соли АГ. Капролактам с помощью шнекового питателя подают в плавитель 1 и нагревают до 90—95 °С. Шнековый питатель работает автоматически в зависимости от уровня жидкого капролактама в плавителе. Капролактам непрерывно поступает через фильтр 2 в реактор колонного типа 3. В него же непрерывно подается раствор соли АГ.

Реактор представляет собой вертикальную трубу (или колонну) диаметром, например, 250 мм и высотой 6000 мм, снабженную рубашкой для обогрева. Внутри колонны расположены горизонтальные перфорированные тарелки на расстоянии 300 мм одна от другой, которые способствуют турбулизации и перемешиванию реакционной массы при движении ее сверху вниз. Колонна заканчивается конусом и фильерой для слива полимера.

Реактор и фильера обогреваются парами высокотемпературного теплоносителя, например, динила до 270 °С. В реактор подают 26-30 л/ч капролактама и 2,5-3,0 л/ч 50 %-ного раствора соли АГ.

В процессе реакции выделяется вода, пары которой, выходя из реактора, увлекают за собой и пары капролактама. Смесь паров поступает в теплообменники 4, в которых капролактам конденсируется и стекает обратно в реактор, а вода собирается в сборнике 5. Конверсия мономера 88-90 %. Расплавленный полимер из реактора поступает под давлением в фильеру, откуда выдавливается через щель на холодную поверхность вращающегося барабана 6 (или в ванну с холодной проточной водой), где охлаждается и в виде лент поступает на измельчение в резательный станок 7. Крошку полимера собирают в бункере 8, а затем передают в промыватель-экстрактор 9, в котором она промывается горячей водой для удаления непрореагировавшего кап- ролактама. Высушивают крошку в вакуум-сушилке 10 при температуре не выше 125— 130 °С до содержания влаги 0,1 %.

В поликапроамиде, выгружаемом из реактора 3, содержится до 10-12 % непрореагировавшего капролактама и низкомолекулярных полимеров. Они снижают физико-механические свойства полиамида, и поэтому их удаляют экстракцией горячей водой.

Поликапроамид также получают из капролактама методом анионной полимеризации в расплаве мономера при 160-220 °С. Катализаторами реакции являются щелочные металлы (литий, натрий, калий), их окислы и гидраты окислов, а также другие соединения. Температуру реакции можно снизить до 160-180 °С добавлением к катализаторам специальных веществ — активаторов (ацетилкапролактама, моно- и диизоцианатов). Можно, например, применять системы, состоящие из Na-соли капролактама и N-ацетилкапролактама или натрия и толуилендиизоцианата.

При этом достигается конверсия капролактама 97-98 % за 1-1,5 ч. Реакция протекает по схеме:

Анионная полимеризация капролактама применяется для получения поликапроамида в формах (рис. 18.2). Получают заготовки массой от одного до нескольких сотен килограмм. Изделия из них (шестерни, подшипники и др.) готовят механической обработкой. Поликапроамид, получаемый этим методом (методом «химического формования»), носит название «капролон В». Некоторые виды изделии (трубы, втулки, емкости) могут быть получены анионной полимеризацией капролактама в условиях центробежного и ротационного формования.

Для получения капролона В в формах высушенный капролактам плавят при 85-90°С в плавителе 1, часть его после фильтрования на фильтре 2 смешивают с катализатором 0,6 %мол. Na в смесителе 3 при 95-100 °С и получают раствор Na-соли капролактама в капролактаме. Сокатализатор N-ацетилкапролактам в количестве 0,6 % мол. также растворяют в капролактаме в смесителе 4. Затем все растворы, нагретые до 135-140°С, с помощью дозировочных насосов подают в смеситель 5, перемешивают и заливают в формы 6. Формы устанавливают в термошкафы 7 на 1-1,5 ч для полимеризации при постепенном повышении температуры от 140 до 180 °С.

Ряд физико-механических свойств поликапроамида, получаемого анионной полимеризацией, в 1,5—1,6 раза выше свойств полимера, изготовляемого гетеролитической полимеризацией. Полимер не нуждается в отмывке от капролактама, так как его содержание не превышает 1,5-2,5 %.

Свойства поликапроамида П-6 представлены в табл.18.1.

Производство и свойства полигексаметиленадипамида (анид, найлон 66, П-66)

Полигексаметиленадипамид (П-66, найлон 66) в промышленности получают из гексаметилендиамина и адипиновой кислоты реакцией поликонденсации:

Образование ПА из аминокислот, а также из дикарбоновых кислот и диаминов протекает с выделением воды, и ввиду небольших значений константы равновесия реакция поликонденсации имеет обратимый и равновесный характер. Равновесие можно сдвинуть в сторону образования полимера, если из сферы реакции удалять побочный продукт — воду. Если же воду не удалять, то устанавливается равновесие и процесс поликонденсации прекращается. Реакция имеет ступенчатый характер. Каждая ступень взаимодействия двух функциональных группировок равноценна и требует приблизительно одинаковой энергии активации. Все продукты, образующиеся на промежуточных стадиях реакции, представляют собой устойчивые дифункциональные соединения, обладающие, в свою очередь, способностью реагировать друг с другом. Рост цепи происходит не только вследствие взаимодействия молекул исходных веществ, которые очень быстро расходуются, но в большей степени в результате поликонденсации образовавшихся промежуточных полимерных продуктов.

Высокомолекулярные ПА образуются не в результате одновременной реакции всех молекул, а медленно, практически без заметного выделения тепла. Скорость реакции зависит в основном от температуры, увеличиваясь с ее повышением.

Молекулярная масса ПА определяется временем и температурой реакции. Соотношение исходных компонентов сильно влияет на завершение реакции поликонденсации и молекулярную массу полимера.

Избыток одного из реагентов способствует образованию цепей полимера, на концах которых находятся группы, присутствующие в избыточном компоненте, что приводит к прекращению реакции роста цепи:

При избытке диамина концевыми группами полимера будут — NH2, а при избытке кислоты — СООН.

Для получения наиболее высокомолекулярного полимера при взаимодействии дикарбоновых кислот с диаминами оба компонента должны присутствовать в реакционной среде в строго эквимолекулярных количествах. Теоретически применение такого соотношения компонентов должно было бы привести к образованию полимера с бесконечно большой молекулярной массой, однако на практике ввиду неизбежных потерь части реагентов (например, вследствие уноса с побочным продуктом конденсации) и побочных реакций, в которые могут вступать функциональные группы, молекулярная масса ПА находится в пределах 10 000-25 000.

Продукты поликонденсации представляют собой смеси макромолекул, молекулярные массы которых мало различаются. Причиной отсутствия значительной полидисперсности являются деструктивные процессы, происходящие как под влиянием избытка одного из реагентов, так и под воздействием низкомолекулярных фракций. В первую очередь деструкции подвергаются более высокомолекулярные фракции. По составу ПА весьма гомогенны, содержат сравнительно немного низкомолекулярных фракций, представляющих остаток еще не завершенного процесса, и не содержат высокомолекулярных фракций.

Избыток одного из реагентов в реакционной смеси приводит к ограничению молекулярной массы. Такой же эффект наблюдается при добавлении к реакционной смеси, составленной из эквимолекулярных количеств компонентов, монофункциональных соединений, которые способны реагировать с концевыми группами ПА. В зависимости от количества добавляемого монофункционального вещества, называемого стабилизатором или регулятором вязкости, можно получать ПА определенной степени поликонденсации вследствие прекращения роста цепей.

В качестве стабилизаторов большей частью употребляют уксусную и бензойную кислоты. В результате реакции гексаметилендиамина с адипиновой и уксусной кислотами образуются полимерные цепи, имеющие на концах ацетамидные группы:

Конечно, в смеси присутствуют также и цепи, не содержащие этих концевых групп.

Стабилизаторы не только ограничивают молекулярную массу полимеров, но и помогают получать продукты с определенной и постоянной вязкостью расплава, не изменяющейся при повторном плавлении уже в условиях изготовления изделий. ПА, полученные без стабилизатора, на концах цепей содержат реакционноспособные группы, за счет которых при повторном плавлении возможно дальнейшее протекание реакции поликонденсации, приводящее к увеличению вязкости расплава.

Технологический процесс получения полигексаметиленадипамида состоит из следующих стадий: приготовление соли адипиновой кислоты и гексаметилендиамина (соль АГ), поликонденсация соли АГ, фильтрование расплава полиамида, охлаждение, измельчение и сушка полимера (рис. 18.3).

Соль АГ готовят смешением 20 %-ного метанольного раствора адипиновой кислоты с 50-60 %-ным метанольным раствором гексаметилендиамина в смесителе 1. При охлаждении выделяются кристаллы соли АГ, которые осаждаются в промежуточной емкости 2 и отделяются от метилового спирта в центрифуге 3. Затем соль АГ подают в реактор-автоклав 4, в который загружают также уксусную кислоту из расчета 0,2— 0,5 % от массы соли. Соль АГ — белый кристаллический порошок с температурой плавления 190-191°С, нерастворимый в холодном метиловом спирте, но хорошо растворимый в воде.

Реактор-автоклав представляет собой цилиндрический аппарат объемом 6-10 м3, выполненный из хромоникелевой стали и снабженный рубашкой для обогрева высокотемпературным теплоносителем (динилом или паром). Поликонденсацию проводят в атмосфере азота при постепенном нагреве реакционной смеси до 220°С и давлении 16-17 МПа в течение 1-2 ч, от 220 до 270-280 °С в течение 1-1,5 ч, а затем снижают давление до атмосферного на 1 ч и снова повышают давление до 16-17 МПа. Такие операции проводят несколько раз. При снижении давления выделяющаяся в реакции вода закипает, пары ее удаляются из автоклава, перемешивая расплав полимера. Общая продолжительность процесса поликонденсации составляет 6-8 ч.

Контроль процесса ведут по количеству выделившейся воды, пары которой конденсируются й холодильнике 5, а конденсат стекает в мерник 6.

По окончании реакции расплав ПА с помощью сжатого азота через обогреваемую фильеру в виде лент продавливается в ванну 7 с проточной водой, в которой быстро охлаждается, и поступает на измельчение в резательный станок 8. Гранулы полиамида сушат в сушилке 9 струей горячего воздуха и затем подают на упаковку.

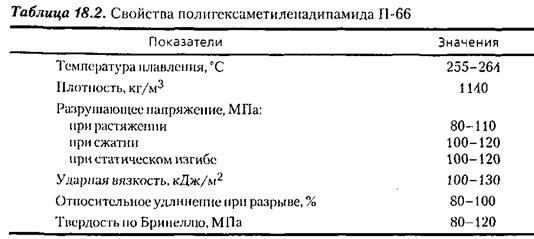

Свойства полигексаметиленадипамида представлены в табл. 18.2.

Производство и свойства полидодеканамида (полиамид 12, П-12)

Полидодеканамид (П-12, найлон 12) в промышленности получают как гидролитической полимеризацией со-додекалактама в присутствии воды и кислоты (например, адипиновой или фосфорной) по схеме, близкой к схеме получения полиамида П-66, так и анионной полимеризацией по схеме, принятой для полиамида П-6.

Технологический процесс производства полиамида П-12 периодическим способом состоит из стадий полимеризации сододекалактама, выгрузки, измельчения, сушки и упаковки полимера, ω-Додекалактам сначала нагревают до 180 °С для плавления и смешения с адипиновой кислотой, а затем фильтруют и загружают в реактор. Компоненты берут в следующих количествах, масс.ч.:

ω-Додекалактам 100

Адипиновая кислота 0,3

Фосфорная кислота 0,2

Вода 5,0

В реактор добавляют водный раствор фосфорной кислоты, нагревают реакционную смесь до 280°С и при давлении 0,5-0,6 МПа проводят полимеризацию в течение 8-10 ч, а затем постепенно в течение 6 ч снижают давление до атмосферного. При этом летучие продукты (вода) охлаждаются в холодильнике, соединенном с реактором, и выводятся в приемник. По окончании процесса полимер под давлением сжатого азота выгружают из реактора в виде жгутов, которые после охлаждения в ванне с водой дробят в резательном станке. Крошка полимера после сушки в сушилке при 80 °С и остаточном давлении 0,013 МПа до влажности 0,1% поступает на упаковку.

Образующийся полиамид П-12 содержит 1-1,5 % низкомолекулярных соединений, то есть значительно меньше, чем полиамид П-6 (10-12 %). Низкомолекулярные соединения снижают физико-механические свойства ПА, но в случае полиамида ПА-12 не требуется их удаление.

Анионную полимеризацию со-додекалактама, как и капролактама, проводят в присутствии каталитических систем, содержащих катализатор (щелочные металлы, их окислы, гидраты окислов и соли) и активатор, который значительно ускоряет процесс и способствует проведению полимеризации при более низких температурах, даже ниже температуры плавления образующегося полимера. В таких условиях образуется полимер с равномерно развитой сферолитной структурой и с повышенными физико-механическими свойствами. Кроме того, полимер содержит меньше различных дефектов (пор, раковин, трещин).

Метод анионной полимеризации позволяет путем полимеризации ω-додекалактама в формах получать готовые изделия любых размеров, нуждающиеся только в механической обработке (заготовки для шестерен и втулок, подшипников, цилиндров и т. п.). Формы нагревают в термошкафах, но может быть применен инфракрасный или высокочастотный обогрев.

Свойства полидодеканамида П-12 приведены в табл. 18.3.

Производство и свойства полифениленизофталамида (фенилон)

Полифениленизофталамид (в России его называют фенилон) относится к группе ароматических ПА, отличающихся высокой теплостойкостью и хорошими физико-механическими свойствами. Получают фенилон из дихлорангидрида изофталевой кислоты и м-фенилендиамина в эмульсии или в растворе:

Технологический процесс производства полифениленизофталамида в эмульсии методом неравновесной поликонденсации включает следующие основные стадии: растворение компонентов, образование полимера, промывка и сушка полимера. Этот процесс подобен процессу получения полиарилатов межфазной поликонденсацией.

Раствор дихлорангидрида изофталевой кислоты в тетрагидрофуране смешивают с водно-щелочным раствором м-фенилендиамина при температуре 5-10 °С и интенсивном перемешивании. Выделяющийся при поликонденсации хлористый водород связывается растворенной содой (или щелочью), а полимер выпадает из раствора в виде порошка. Порошок отфильтровывают, многократно промывают горячей водой и сушат в вакууме при 100-110 °С в течение 2-3 ч.

Свойства полифениленизофталамида представлены в табл. 18.4

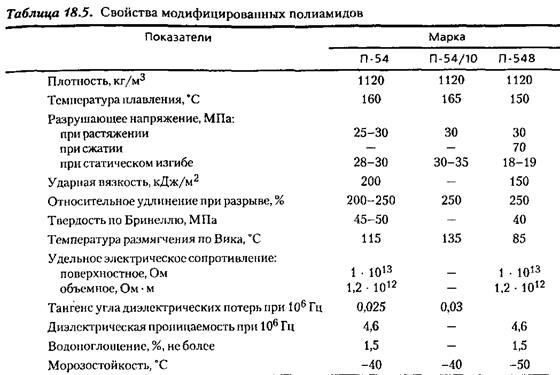

Производство модифицированных полиамидов (полиамиды 54, 548, 54/10)

Все полиамиды являются кристаллическими полимерами, обладающими малой растворимостью и прозрачностью, высокими температурами плавления и недостаточно хорошими технологическими свойствами. В целях изменения физико-механических свойств, а также улучшения растворимости и прозрачности в промышленности получают смешанные ПА путем совместной поликонденсации различных компонентов, например, соли АГ и капролактама (при их соотношении 93:7,85:15, 80:20,50:50), соли АГ, соли СГ и капролактама и др.

Технологический процесс производства смешанных ПА состоит из тех же стадий, что и процесс производства полигексаметиленадипамида. Влияние второго компонента на температуру плавления смешанных ПА видно на рис. 18.4.

Степень кристалличности модифицированных полиамидов меньше, чем гомополимеров, они плавятся при более низких температурах и растворяются в метиловом, этиловом и других спиртах. Растворы таких полиамидов применяют для производства полиамидных пленок, получения лаков, покрытий и клеев для склеивания полиамидных изделий и материалов на их основе.

|

ЛЕКЦИЯ 27. Технология производства полиуретанов. Исходные продукты. Особенности получения и структурирования полиуретанов. Производство, свойства и применение полиуретанов. Производство, свойства и применение пенополиуретанов.

Date: 2015-11-15; view: 2073; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |