Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Автоматическое управление электроприводом деревообрабатывающих станков и линий

Энергоносителем в этом приводе является электрический ток, посредством которого обеспечиваются передача энергии и преобразование ее в механическую энергию выходного звена электродвигателя, передавшие через те или иные передаточные механизмы исполнительным звеньям манипулятора.

Основные достоинства электроприводов:

-доступность энергоносителя;

-компактная конструкция двигателя;

-высокое быстродействие;

-равномерность вращения;

-высокий крутящий момент на максимальной скорости;

-высокий КПД:

-простота монтажа и наладки, а так же эксплуатации и обслуживания;

-низкий уровень шума и вибраций;

-достаточно высокие показатели надежности;

-взаимозаменяемость двигателей;

-высокая точность.

К недостаткам можно отнести:

-сравнительно высокие обороты двигателей требуют применения сложных передаточных механизмов;

-ограниченное использование во взрывоопасных средах;

-недостаточно высокие показатели удельной мощности;

-инерционность, вызывающую необходимость введения устройств фиксации звеньев;

-наличие щеток в коллекторных двигателях постоянного тока.

По уровню автоматизации различают электроприводы: неавтоматизированный с ручным управлением, автоматизированный с автоматическим регулированием параметров; автоматический, управляемый полностью от автоматического устройства.

Структурная схема взаимодействия составных частей следящего электропривода показана на рисунке 1.

В этом приводе можно выделить три основные составные части:

-механическая часть МЧ, включающая манипуляционную систему МС, передаточный механизм ПМ и ротор электродвигателя РД;

-электродвигательное устройство ЭД, предназначенное для преобразования электрической энергии в механическую и представленное на схеме двумя элементами: электромеханическим преобразователем ЭМП и ротором электродвигателя РД.

-система управления СУ, состоящая из силовой преобразовательной части П, управляющего устройства У и датчиков обратной связи – электрических ДОСЭ и механических ДОС М1 и ДОС М2. Преобразователь П предназначен для питания электродвигателя и формирования управляющих сигналов; устройство У управляющее преобразователем П, получает командные сигналы от задающего устройства ЗУ.

На рисунке 2 представлена функциональная схема электропривода. Эта схема представляет собой аналого-цифровую систему автоматического управления. В ней сочетаются преимущества комбинированной аналоговой системы, работающей по принципу трехконтурной системы подчиненного регулирования, с достоинствами цифровой системы.

Из рисунка видно, первый контур регулирования образован двигателем М с преобразователем ПР и регулятором тока РТ. Во второй контур регулирования входят: датчик скорости ДС и регулятор скорости РС. В третий контур дополнительно входят датчик угла ДУ и цифровой регулятор положения ЦРП.

| Наименование | Технологические требования | |

| Электродвигатель питающего конвейера | Мощность- 2,2кВт | |

| Электродвигатель привода главного вала | Мощность- 0-100кВт | |

| Электродвигатель рубительной машины | Мощность-110кВт | |

| Электродвигатель гидропривода | Мощность- 0-7,5кВт | |

| Электродвигатель шнекового питателя | Мощность -3кВт | |

| Электродвигатель шлюзового питателя | Мощность- 5,5кВт | |

| Электродвигатель пневмотранспортной установки | Мощность – 100кВт | |

| Электродвигатель масляного насоса гидродвигателя | Мощность – 7,5 кВт |

1.4 Продукт

В процессах выработки пиленой продукции необходимо обеспечить рациональное использование не только пиловочного сырья, но и оборудования, а также труда рабочих. Теоретические основы решения последних задач излагаются в теории гармонизации производственных процессов (теории производственных потоков). Без знания этих основ решать инженерные задачи в технологии пиломатериалов невозможно.

Производственным процессом называется совокупность операций, которые выполняются в необходимой последовательности, определенными средствами труда над предметами труда до превращения их в готовую продукцию. В производственных процессах можно выделить две группы операций: группу основных операций и группу вспомогательных операций. К основным операциям производственного процесса относятся те операции, в которых предмет труда претерпевает размерные или качественные изменения. Такие операции называются технологическими. Производство организуется для выполнения основных операций. Проведением этих операций в определенной последовательности производятся необходимые изменения с предметами труда и получается продукт труда. В этом основная цель производства.

Вспомогательными считаются такие операции, в которых предмет труда не претерпевает никаких изменений. Однако без этих операций в производстве нельзя обойтись. Примером таких операций может быть транспортировка предметов труда. К вспомогательным операциям относятся операции по укладке предметов, их учету, контроль качества и т. п.

В производственном процессе основная группа операций составляет технологический процесс. Все производственные процессы подразделяются на четыре группы:

1-я группа – линейные процессы – предметы труда не расчленяются и не сочленяются на рабочих местах, но претерпевают изменения в форме, размерах, качестве; например, изготовление из лыжных заготовок массивных лыж;

2-я группа–расчленяющиеся процессы – предметы труда разделяются на части; например, раскрой бревен на доски;

3-я группа – сочленяющиеся процессы – готовые изделия представляют собой результат последовательного соединения различного однородного или разнородного исходного материала; например, сборка мебели в мебельном производстве;

4-я группа – смешанные процессы – готовая продукция получается как результат расчленения исходных материалов на части, линейной их обработки и соединения отдельных частей в изделия; например, процессы мебельного производства, где материалы раскраиваются (расчленяющиеся процессы), проходят машинную обработку (линейные процессы), а затем собираются в узлы и изделия (сочленяющиеся процессы).

Во всех этих процессах любые последовательно выполняемые операции на рабочих местах называются смежными. В линейных процессах к ним относится любая пара последовательно выполняемых операций; в сочленяющихся процессах сборочная операция может иметь несколько смежных предшествующих ей операций, выполняемых с деталями, входящими в сборку; в расчленяющихся процессах – одна операция может иметь несколько смежных последующих операций, например при раскрое бревен на брусья и доски, направляемые для последующей обработки на рабочие места.

Каждый предмет труда проходит все операции производственного процесса, осуществляемые на рабочих местах. Движение многих однородных или неоднородных предметов труда в производственном процессе образует производственный поток. Руслом производственного потока принято называть размещенные в производстве рабочие места. Понятие о производственном потоке не следует смешивать с понятием производственного процесса.

Производственный процесс – совокупность операций, выполняемых в определенной последовательности, а производственный поток – это движение предметов труда в производственном процессе во времени и пространстве.

Один и тот же производственный процесс может быть выполнен при различной организации движения в нем обрабатываемых предметов труда во времени и пространстве. Состав и количество обрабатываемых предметов в производственных потоках разных типов производства различны:

в единичном производстве через одно и то же оборудование (рабочие места) в производственных потоках обычно пропускаются разные предметы единицами или небольшими партиями; поэтому состав предметов труда в таких потоках неоднороден;

в серийном производстве через один и тот же состав оборудования (русло потока) периодически пропускаются разные предметы труда партиями, а поэтому предметы труда в производственных потоках попеременно неоднородны;

при массовом производстве в потоках могут пропускаться однородные предметы труда неопределенно длительное время. Движение обрабатываемых предметов во времени и пространстве в смежных операциях процесса, выполняемых на рабочих местах, может быть непрерывным или прерывным. Под непрерывным движением обрабатываемых предметов в смежных операциях процесса понимается переход каждого из них после его обработки из одной операции в другую без всякого пролеживания (ожидания обработки) между рабочими местами, где выполняются эти операции.

Под прерывным движением обрабатываемых предметов в смежных операциях процесса понимается переход каждого из них после обработки в одной операции на другую с пролеживанием (ожиданием обработки) между рабочими местами, где выполняются эти операции.

Понятие непрерывности или прерывности в данном случае относится к обрабатываемым предметам, определяющим характер движения между операциями процесса, но не к рабочим местам, выполняющим эти операции.

Основная задача управления производством состоит в гармонизации движения обрабатываемых предметов на рабочих местах, где осуществляются операции производственного процесса, обеспечение их согласованной и бесперебойной работы.

Основы теории гармонизации движения обрабатываемых предметов на рабочих местах позволяют решать эту задачу применительно к разным условиям производства.

лесопильный автоматический управление деревообрабатывающий

1.4.1 Пиломатериалы

В 1983 г. в нашей стране было произведено, по данным ЦСУ, более 97 млн. м3 пиломатериалов. В зависимости от области применения различают пиломатериалы внутрисоюзного потребления и пиломатериалы, поставляемые на экспорт. Пиломатериалы внутрисоюзного потребления делятся на пиломатериалы общего назначения и специальные (авиационные, резонансные).

Пиломатериалы общего назначения, изготовляемые из древесины хвойных и лиственных пород (далее для краткости – хвойные пиломатериалы и лиственные пиломатериалы), соответствуют техническим условиям, которые регламентированы ГОСТ8486 –66 (а также ГОСТ 24454 – 80) и ГОСТ2695 – 83. Преимущественно выпускают хвойные пиломатериалы.

По форме и размерам поперечного сечения пиломатериалы делят на доски – если ширина вдвое больше толщины, бруски – если ширина меньше двойной толщины и брусья (у хвойных пиломатериалов)– если ширина и толщина более 100мм. По числу пропиленных сторон брусья могут быть двухкантными, трехкантными и четырехбитными.

В пиломатериалах продольную широкую сторону называют пластью, узкую – кромкой, а линию пересечения пласти и кромки – ребром. По современной терминологии (ГОСТ 18288–77)пласть пиломатериала, обращенная к периферии бревна, называется наружной (старое название – лицевая), а к сердцевине бревна – внутренней. У необрезных пиломатериаловпласти пропилены, а кромки не пропилены. У обрезных пиломатериалов пропилены все четыре стороны, или же на кромках в допустимых размерах сохранилась часть поверхности бревна – обзол. Как указывалось ранее (глава 7), обзол может быть тупым или острым. Кроме того, пиломатериалы делятся на разновидности по направлению годичных слоев на торцах и месту выпиловки из бревна.

Хвойные пиломатериалы, согласно ГОСТ 24454–80, вырабатывают 16 размеров по толщине. Доски могут быть толщиной-16, 19, 22, 25 и 32 мм, доски и бруски 40, 44, 50, 60, 75, 100 мм, брусья–120, 150, 175, 200 и 250 мм. У лиственных пиломатериалов стандартизовано 12 толщин: с 19 по 40 мм, как у хвойных, затем 45, 50 мм и далее по 100 мм с градацией 10 мм. Пиломатериалы толщиной до 32 мм включительно называют тонкими, а больших размеров – толстыми.

Ширина обрезных хвойных пиломатериалов находится в диапазоне 75–275 мм. Из различных сочетаний толщины и ширины пиломатериалов образуется размерная сетка, включающая стандартизованные сечения пиломатериалов. Всего таких сечений 106, из них 72 сечения для досок, 15 – для брусков и 19 – для брусьев. Кроме того, для экспорта, платформ грузовых автомобилей, брусьев нефтяных вышек и мостовых брусьев стандартизовано еще 17 сечений. Для авто- и вагоностроения пиломатериалы изготовляются шириной 110 и 130 мм.

У хвойных необрезных пиломатериалов ширина узкой пласти должна быть не менее 50 или 60 мм при толщине от 16 до 50 и от 50 до 100 мм соответственно; не менее 0,6 толщины у брусьев толщиной от 100 до 300 мм. Такие же требования к ширине и для обрезных пиломатериалов с непараллельными кромками, только у брусьев ширина в узком конце должна быть не менее 0,7 толщины.

У лиственных обрезных пиломатериалов ширина может быть от 60 до ПО мм с градацией 10 мм, а также 130, 150, 180 и 200 мм. Необрезные и односторонне обрезные лиственные пиломатериалы имеют ширину 50 мм и более с градацией 10 мм. Ширина узкой пласти в необрезных пиломатериалах не должна быть менее 40 мм.

Ширину необрезных и односторонне обрезных пиломатериалов определяют как полусумму ширин двух пластей, измеренных посередине длины сортимента, округляя результат до 10 мм. Номинальные размеры пиломатериалов по толщине и ширине даны для древесины влажностью 20%. При влажности более или менее 20% фактические размеры должны быть установлены с учетом величины усушки согласно ГОСТ 6782.1–75 (для хвойных пород) и ГОСТ 6782.2–75 (для лиственных пород).

Пиломатериалы хвойных пород изготовляют длиной от 1 до 6,5 м с градацией 0,25 м, для тары от 0,5 м с градацией 0,1 м, а для экспорта от 0,9 до 6,3 м с градацией 0,3 м. Среди лиственных пиломатериалов можно выделить: короткие, длиной от 0,5 до 0,9 м; средние – от 1 до 1,9 м; длинные – от 2 до 6,5 м. Из древесины твердых лиственных пород короткие, средние и длинные пиломатериалы изготовляют с градацией 0,1 м. Из древесины мягких лиственных пород и березы короткие и средние пиломатериалы изготовляют с градацией 0,1 м, а длинные– 0,25 м.

Предельные отклонения от установленных размеров пиломатериалов не должны превышать, мм: по длине +50 и –25; по толщине для тонких ±1, а для толстых ±2 (у хвойных брусьев ±3); по ширине обрезных ±2 или ±3, если ширина пиломатериалов соответственно меньше или больше 100 мм.

В зависимости от качества древесины для хвойных пиломатериалов– досок и брусков установлено пять сортов: отборный (О), 1, 2, 3, 4-й, а для брусьев – четыре сорта (нет отборного). У лиственных пиломатериалов установлено три сорта, 1, 2 и 3-й.

Основным сортообразующим пороком в пиломатериалах являются сучки. В зависимости от сорта установлены различные нормы допуска сучков. Так, здоровые, сросшиеся сучки у хвойных пиломатериалов шириной более 100 м отборного сорта допускаются размером не более 20 мм в количестве не более 2 шт. на каждом метровом участке длины; у пиломатериалов 1-го сорта – размером не более lU ширины пласти в количестве не более 3 шт.; 2-го сорта – не более четырех сучков размером не свыше '/з ширины пласти; 3-го сорта – тоже не более четырех сучков, но размер их может достигать 7г ширины пласти; у пиломатериалов 4-го сорта эти сучки допускаются без ограничения.

Кроме сучков, на сортность пиломатериалов оказывают влияние трещины, пороки строения древесины, грибные поражения, повреждения насекомыми, покоробленности, дефекты обработки. Нормы допускаемых пороков указаны в ГОСТ 8466–66 с изменениями и ГОСТ 2695–83.

К пиломатериалам, предназначенным для обшивки судов, настила палуб, предъявляются дополнительные требования в отношении содержания ядра и заболони, расположения годичных слоев и т. д.

Получает развитие производство конструкционных пиломатериалов с контролируемой прочностью и жесткостью. Согласно ТУ 13-722–83 «Доски конструкционные» эти пиломатериалы должны изготовляться из древесины сосны, ели, пихты, лиственницы, березы и осины. Размеры досок должны соответствовать требованиям ГОСТ 24454–80. Доски изготовляют двух сортов – К24 и К19. Число, входящее в обозначение сорта, соответствует значению (в МПа) нормативного сопротивления изгибу при нагружении на кромку. Кроме того, для обоих сортов установлены нормативные сопротивления изгибу на пласть, продольному сжатию, растяжению и скалыванию, а также нормативный модуль упругости при влажности 12±2%. Для досок, используемых в строительстве, допускается нормировать в зависимости от особенностей конструкции любой из перечисленных показателей, а для досок, применяемых в авто- и вагоностроении,– только сопротивление изгибу при нагружении на пласть.

Нормативные показатели должны быть обеспечены сплошным визуальным или измерительным контролем досок. Визуальный контроль основан на определении в худшем участке длиной равной двум ширинам доски относительных совокупных размеров zK сучков прикромочной зоны (0,25 ширины доски) и 2П сучков, выходящих на обе пласти. В ТУ приведены допустимые значения zK и zn для обоих сортов досок из древесины сосны и ели, разных регионов произрастания.

Сортирующую машину, которая измеряет усилие реакции или прогиб, настраивают, используя приведенные в ТУ нормы модуля упругости, обеспечивающие требуемые показатели сопротивления изгибу, сжатию, растяжению. При отсутствии таких норм границы регулирования показателей жесткости определяют, применяя согласно ГОСТ 21554.3–82 уравнения регрессии между пределом прочности и модулем упругости.

С целью повышения точности сортировки можно применить комбинированный измерительно-визуальный метод контроля. В указанном ТУ приведены также нормы допуска отклонений формы и шероховатости поверхности, а также пороков (гнили, червоточины, трещин, прорости), характеризующих состояние древесины. Влажность конструкционных досок должна быть не более 22%.

В основе действующего с 1982 г. прейскуранта оптовых цен на пилопродукцию, так же как на круглые лесоматериалы, лежат ценностные коэффициенты. Здесь за единицу принят коэффициент для хвойных пиломатериалов, предназначенных для внутрисоюзного потребления, самого распространенного 3-го сорта, обрезных, длиной 2–6,5 м толщиной 25–32 мм. Хвойные пиломатериалы отборного сорта имеют коэффициент 2; 1-го–1,6; 2-го–1,3; 4-го – 0,7. Необрезные пиломатериалы тех же сортов имеют коэффициенты равные 0,65 от приведенных выше значений. Пиломатериалы из лиственницы имеют коэффициенты в 1,2 раза большие, чем пиломатериалы остальных хвойных пород (сосны, ели, пихты, кедра). Короткие доски (длиной менее 2 м) стоят в 2–3 раза дешевле длинных.

У пиломатериалов из лиственных пород ценностные коэффициенты существенно зависят от породы. Для пиломатериалов из мягких лиственных пород коэффициенты ниже на 15–20%, из березы – ниже на 10%, а из твердых лиственных пород – выше в 2–3 раза. Необрезные пиломатериалы имеют коэффициенты на 20% ниже, чем обрезные. Короткие лиственные доски стоят в 2–5 раза дешевле длинных.

Для хвойных и лиственных пиломатериалов установлены различные цены в зависимости от их толщины, и толстые доски дешевле тонких. Кроме того, у хвойных пиломатериалов влияет на цену ширина; доски шириной более 180 мм стоят на 10% дороже.

Правила приемки, контроля, маркировки и транспортирования пиломатериалов изложены в ГОСТ 6564–79. Объем каждой штуки пиломатериала определяют по номинальным размерам длины, ширины и толщины, не учитывая припуски на усушку и допускаемые отклонения размеров. Для определения объемов используют таблицы, приведенные в ГОСТ 5306–83. Правила атмосферной сушки и хранения пиломатериалов хвойных и твердых лиственных пород установлены ГОСТ 3808.1–80 и ГОСТ 7319–80; методы поверхностной антисептической обработки пиломатериалов хвойных пород с целью защиты их от синевы и плесени регламентируются ГОСТ 10950–78.

В последнее время все шире развивается транспортирование пиломатериалов в пакетах. В пакет укладываются пиломатериалы одной породы, толщины, сорта и не более четырех смежных длин (для экспортных пиломатериалов – одной длины). Пакеты состоят из стоп, отделенных прокладками. В свою очередь, пакеты входят в состав более крупных складочных, грузовых и транспортных единиц блок-пакетов. Размеры пакетов и блок-пакетов установлены ГОСТ 16369–80, а правила формирования, упаковки, маркировки, транспортирования и хранения – ГОСТ19041–73.

Авиационные пиломатериалы изготовляются из соответствующих кряжей хвойных и лиственных пород и предназначаются для выработки заготовок и деталей, применяемых в самолетостроении, вертолетостроении, производстве авиационных винтов и лыж. Из авиационной зоны кряжей, древесина которой обладает высокими удельными характеристиками прочности, выпиливают доски и бруски. Эти пиломатериалы должны удовлетворять требованиям, изложенным в ГОСТ 968–68.

Обапол – это крайняя часть бревна, остающаяся при распиловке досок, прирезанная по длине и предназначенная для крепления горных выработок. Обапол может быть двух видов: горбыльный с непропиленной наружной поверхностьюи дощатыйс пропиленной более чем на половину длины наружной поверхностью. Обапол изготовляется из древесины хвойных пород; он должен быть окорен, опилен с торцов и очищен от сучьев вровень с наружной поверхностью. Длина обапола находится в пределах от 0,8 до 2,75 м, толщина в вершинном конце от 16 до 35 мм, а ширина от 90 до 200 мм. Более подробно размеры обапола, требования к его качеству, правила обмера (объем измеряют в складочной мере), упаковки и другие вопросы изложены в ГОСТ 5780–77.

Экспортные пиломатериалы производятся в значительных количествах. Наши пиломатериалы отличаются высоким качеством и пользуются большим спросом на внешних рынках. Для экспорта преимущественно в капиталистические страны Европы и Азии пиломатериалы «северной сортировки» вырабатывают согласно ГОСТ 26002–83. В эти страны поставляется более половины общего объема экспортных пиломатериалов. Значительно меньше пиломатериалов идет на средиземноморский и южный рынок; эти пиломатериалы «черноморской сортировки» вырабатывают согласно требованиям ГОСТ 9302–83 Э. В социалистические страны пиломатериалы изготовляются по внутрисоюзному ГОСТ 8486–66.

Экспортные пиломатериалы северной сортировки, поставляемые через беломорские, дальневосточные, Ленинградский и Игарский порты, вырабатывают из хвойных пород, главным образом из сосны и ели, а также пихты, лиственницы и кедра. Пиломатериалы подразделяют: по толщине – на тонкие (от 16 до 22 мм), средние (от 25 до 44 мм) и толстые (от 50 до 100 мм); по ширине – на узкие (от 75 до 125 мм) и широкие (150 мм и выше); по длине – на короткие (от 0,45 до 2,40 м) и длинные (от 2,7 до 6,3 м). Сетка сечений установлена в соответствии с ГОСТ 24454–80. Размеры пиломатериалов по длине следующие: от 1,5 м и более с градацией 0,3 м и от 0,45 до 1,35 с градацией 0,15 м.

Номинальные размеры экспортных пиломатериалов относятся к влажности равной 20%. По качеству древесины и ее обработке установлено пять сортов. Обычно пиломатериалы сортируют на три группы, бессортные (включающие 1, 2 и 3-й сорта) и порознь пиломатериалы 4-го и 5-го сорта. Весьма жесткие требования к качеству древесины пиломатериалов каждого сорта установлены в ГОСТ 26002–83. Основные сортообразующие пороки – сучки, гнили, синева, а также обзол. Предусматривается сортировка пиломатериалов по породам. При этом среди еловых пиломатериалов допускается не более 15% пихтовых. Поставка пиломатериалов осуществляется по согласованным с потребителем спецификациям – стокнотам. Экспортные пиломатериалы должны пройти атмосферную или камерную низкотемпературную сушку до транспортной влажности. Перед атмосферной сушкой летом пиломатериалы подвергаются антисептированию.

1.4.2 Заготовки

В виде товарной продукции выпускаются заготовки общего и специального назначения.

Заготовки общего назначения хвойных и лиственных пород изготовляются согласно требованиям ГОСТ 9585–61 и ГОСТ 7897–83. Они предназначены для изготовления деталей, применяемых в строительстве, вагоно-, авто-, судо-, обозо- и сельхозмашиностроении, производстве мебели, паркета. По виду обработки заготовки различаются на пиленые, полученные путем пиления, и калиброванные, простроганные (профрезерованные) после пиления для придания точных размеров по толщине и ширине. Кроме того, выпускаются клееные заготовки, изготовленные из нескольких более мелких заготовок склеиванием их по длине, ширине или толщине. Такие заготовки по существу представляют композиционные материалы.

Сетки поперечных сечений заготовок приближены к соответствующим размерным сеткам пиломатериалов. У хвойных заготовок в отличие от пиломатериалов предусмотрены толщины 7, 10 и 13 мм; наибольшая толщина заготовок 100 мм, а ширина 200 мм. Всего установлено 138 номинальных сечений. У лиственных заготовок наименьшая толщина 19 мм, а ширина 40 мм; наибольшая толщина заготовок 70 мм, а ширина 150 мм. Всего установлено 89 номинальных сечений. Дополнительно регламентирована ширина заготовок для производства штучного паркета от 40 до 100 мм с градацией 5 мм. По размерам поперечного сечения различают заготовки тонкие (толщина до 32 мм включительно) и толстые. Кроме того, выделяют досковые – шириной более двойной толщины и брусковые – шириной менее двойной толщины.

Длина заготовки установлена от 0,3 м (у хвойных – от 0,5 м) до 1 м с градацией 50 мм, а свыше 1 м с градацией 100 мм. Хвойные заготовки для изготовления паркетных покрытий и лиственные заготовки для штучного паркета имеют размеры по длине, отличающиеся от размеров для остальных заготовок. Номинальные размеры заготовок по длине и ширине установлены для древесины влажностью 20% (у хвойных 15%). При большей или меньшей влажности древесины фактические размеры заготовок устанавливают согласно ГОСТ 6782.1–75 или ГОСТ 6782.2–75.

По качеству древесины и обработки хвойные заготовки делятся на четыре группы: 1, 2, 3 и 4-я, а лиственные – на три сорта; 1, 2, 3-й. Нормы допускаемых пороков и дефектов обработки для каждой группы или сорта установлены в ГОСТ 9685–61 и ГОСТ 7897–83.

Правила приемки, маркировки, упаковки, транспортирования и хранения заготовок приведены в соответствующих стандартах, которые были указаны при рассмотрении пиломатериалов.

Заготовки специального назначения подразделяются: на заготовки авиационные хвойных (ГОСТ 2646–71) и лиственных пород (ГОСТ 2996–79); заготовки для лыж (ГОСТ 16424–83); лыжные заготовки (ГОСТ 48–76); заготовки деревянные резонансные для музыкальных инструментов (ГОСТ 6900–83); заготовки для весел (ГОСТ 12457–77); деревянных деталей колес конных повозок (ГОСТ 2800–83); бруски для ткацких челноков (ГОСТ 12131–76); шпуль и катушек (ГОСТ 13520–76); каблуков (ГОСТ 6251–76); секторы для обувных колодок (ГОСТ 6241–76).

Заготовки лыжные предназначаются для производства гоночных, спортивно-беговых, подростковых, туристских, лесных и детских лыж. Заготовки многослойных лыж имеют толщину от 16 до 28 мм, а массивных лыж – от 22 до 32 мм. Ширина заготовок от 45 до 125 мм, длина от 1000 до 2400 мм. Их вырабатывают из древесины березы, ясеня, клена и ильма, также из бука (для детских лыж) и частично осины, липы, ольхи. По качеству древесины заготовки могут быть двух сортов. В числе ограничиваемых пороков: сучки, грибные поражения, пороки строения, трещины, покоробленность. Предъявляются дополнительные требования к расположению годичных слоев в заготовках для скользящей поверхности различных видов лыж.

Заготовки резонансные предназначаются для изготовления дек клавишных, щипковых и смычковых инструментов. Вырабатывают заготовки из древесины ели и пихты кавказской и, по особому соглашению, из кедра сибирского. В зависимости; от назначения в ГОСТ 6900–63 установлены различные размеры заготовок. Длина их может быть от 280 до 2700 мм, ширина от 30 мм и более, а толщина в пределах от 4 до 53 мм. Заготовки должны быть радиальной распиловки. К заготовкам для клавишных, щипковых и смычковых инструментов предъявляются дифференцированные требования в отношении показателей макроструктуры и пороков древесины.

1.4.3 Пиленые детали

К пиленым деталям относят шпалы и переводные брусья железных дорог, планки для снегозадерживающих щитов и др. Рассмотрим основные характеристики шпал и переводных брусьев, на изготовление которых ежегодно расходуется 10 млн. м3 крупномерной древесины.

Шпалы для железных дорог широкой колеи. В зависимости от назначения шпалы могут быть трех типов: I–для главных путей, II – для станционных и подъездных путей и III–для малодеятельных подъездных путей промышленных предприятий. Шпалы также подразделяются на необрезные, пропиленные только с двух противоположных сторон, и обрезные, пропиленные со всех четырех сторон. Согласно ГОСТ 78–65 шпалы I типа имеют толщину 180 мм, ширину верхней пласти 165 мм, а нижней – 250 мм, шпалы II и III типов имеют несколько меньшую толщину соответственно: 160 и 150 мм. Ширина верхней пласти у них равна толщине, а нижняя имеет размер 230 мм. Длина шпал для принятой в нашей стране ширины колеи в 1524 мм обычно составляет 2750 мм. Однако для особо грузонапряженных участков по специальным заказам изготовляют шпалы длиной 2800 мм, а для участков, где укладывается совмещенный путь с различной шириной колеи,– длиной 3000 мм.

Допускаются отклонения от установленных размеров по длине ±20 мм, по толщине ±5 мм; по ширине верхней пласти – 10 мм до ширины нижней пласти; по ширине нижней пласти – 5 мм и +20 мм. В стандарте указаны также допустимые отклонения в высоте пропиленных боковых сторон у обрезных шпал. Для изготовления шпал используются кряжи указанных в гл. 11 пород. Влажность древесины может быть любой, однако если она выше 22%, по толщине и ширине шпал должны быть предусмотрены припуски к номинальным размерам на усушку согласно ГОСТ 6782.1–75 или 6782.2–75.

В шпалах ограничен допуск пороков, влияющих на прочность древесины. По качеству различают шпалы 1-го и 2-го сорта. Особое внимание уделяется качеству древесины у шпал в местах расположения подрельсовых подкладок. Так, здоровые сросшиеся сучки в этих местах у шпал 1-го сорта должны бытьразмером не более 40 мм, а у шпал 2-го сорта – не более 60 мм. На остальных поверхностях сучки указанной разновидности допускаются больших размеров. Табачные сучки совсем не допускаются у шпал 1-го сорта, а у шпал 2-го сорта их может быть не более 3 шт. размером не более 25 мм, при условии, что эти сучки не находятся в месте расположения подкладок.

Вне зависимости от сорта шпал не допускаются: гнили – ядровые и мягкая заболонная, двойная сердцевина, одновременно метиковые и морозные трещины. Стандартом установлены определенные ограничения в допуске грибных ядровых пятен и полос, твердой заболонной гнили, ложного ядра, червоточины глубокой, трещин, наклона волокон, прорости и механических повреждений. Непропиленные поверхности шпал и обзольные участки обрезных шпал должны быть очищены от коры и луба. Шпалы учитываются в штуках; хранятся они в штабелях на прокладках или с перекрещивающимися рядами. Перед укладкой в путь шпалы пропитывают масляными антисептиками.

Шпалы для железных дорог узкой колеи такой же формы, как для широкой колеи, но меньших размеров. Согласно ГОСТ 8993–75 они изготовляются трех типов: I, II и III и могут быть обрезными и необрезными. У шпал I типа толщина и ширина верхней пласти 140 мм, ширина нижней пласти 230 мм. У шпал III типа толщина 130 мм, ширина верхней пласти 100 мм, а нижней–190 мм. Длина шпал для колеи 600 мм равна 1200, для колеи 750 мм– 1500 и для колеи 900 мм– 1700 мм. Нормы допускаемых пороков примерно соответствуют нормам для второго сорта шпал широкой колеи.

Брусья для стрелочных переводов железных дорог широкой и узкой колеи изготовляются соответственно по ТОСТ 8816–70 и ГОСТ 8992–59. По форме и поперечным размерам они близки к шпалам (имеют одинаковую толщину, но большую ширину, особенно верхней пласти). Длина переводных брусьев для широкой колеи составляет от 3 до 5,5 м с градацией 0,25 м. Для узкой колеи шириной 600 и 750 мм установлено десять размеров длины в диапазоне 1300–3000 мм, а для колеи 900 мм – тоже десять размеров в диапазоне 1600– 3500 мм.

Переводные брусья изготовляют из древесины тех же пород, чтои шпалы. К качеству древесины предъявляются более высокие требования, чем у шпал. Нормы допускаемых пороков приведены в указанных выше стандартах. Ширококолейные переводные брусья учитываются и поставляются комплектами с разным набором брусьев в зависимости от назначений путей, типа рельсов и марки стрелочных переводов. Узкоколейные переводные брусья учитываются в комплектах или поштучно. Переводные брусья широкой колеи допускается изготовлять склеенными из отдельных элементов согласно ГОСТ 9371–76.

Шпалы для метрополитена согласно ГОСТ 22830–77 имеют толщину и ширину верхней пласти 165 мм, а ширину 'нижней пласти 250 мм. Длина шпал 2650 мм, а также 900 мм (и кратной длины). Номинальные размеры установлены для влажности 18%. Изготовляют шпалы из древесины сосны или березы. Их пропитывают масляными антисептиками.

| Наименов-е | Химический состав | Физические свойства | Технологические требования и параметры |

| Сосна | Целлюлозы 41,9%, Лигнин 44,1%, Пентозаны 6,0%, Гексозаны 14,1% Золы 0,2% | Условная плотность 505 кг/м3. Плоскость раскалывания Н/мм: Радиальный 11,5; тангенциальный 11,3. Ударная твердость – 0,73 Дж/см2 | Пиломатериалы изготавливают сухими (с влажностью не более 22%), сырыми (с влажностью более 22%) и сырыми антисептированными. Для древесины неокрашенных деталей не более 18%, кроме брусков сечением 100*100 мм и выше влажность которых не должна превышать 22%. В строганных деталях, предназначенных внутри помещения – 15%, снаружи помещения – 18%. Для дощечек, планок ящиков или комплектов не более 20%. Для наружных коробок и тамбуров дверей 12-+2%; внутренних дверей и дверных полотен 9+-3%. |

| Ель | Целлюлозы 44,1%, Лигнин 28,9%, Пентозаны 5,1%, Гексозаны 15,6% Золы 0,2% | Условная плотность 445 кг/м3. Плоскость раскалывания Н/мм: Радиальный 9,8; тангенциальный 10,9 Ударная твердость – 0,65 Дж/см2 | |

| Лиственница | Целлюлозы 34,5%, Лигнин 26,7%, Пентозаны 6,5%, Гексозаны 22,1% Золы 0,2% | Условная плотность 665 кг/м3. Плоскость раскалывания Н/мм: Радиальный 13,4; тангенциальный 13,3. Ударная твердость – 0,90 Дж/см2 | |

| Пихта | Целлюлозы 41,2%, Лигнин 29,9%, Пентозаны 5,2%, Гексозаны 11,3% Золы 0,5% | Условная плотность 375 кг/м3. Плоскость раскалывания Н/мм: Радиальный 7,4; тангенциальный 9,0. Ударная твердость – 0,53 Дж/см2 | |

| Береза | Целлюлозы 33,7%, Лигнин 22,8%, Пентозаны 22,2%, Гексозаны 4,9% Золы 0,2% | Условная плотность 640 кг/м3. Плоскость раскалывания Н/мм: Радиальный 16,5; тангенциальный 20,6. Ударная твердость – 0,82 Дж/см2 | |

| Осина | Целлюлозы 41,8%, Лигнин 21,8%, Пентозаны 16,3%, Гексозаны 3,6% Золы 0,3% | Условная плотность 495 кг/м3. Плоскость раскалывания Н/мм: Радиальный 11,5; тангенциальный 15,5. Ударная твердость – 0,75 Дж/см2 |

2. Описание режимов технологического процесса

2.1 Режим Пуск-остановка

Ключ управления электродвигателя имеет 3 положения: 0-холостое, соответствующее отключению схемы, СТАРТ - пусковому моменту и 1-рабочее. В положении 0 все контакты разомкнуты. Для пуска ключ переводят в положение СТАРТ, при этом замыкаются все контакты. Тогда возникает токовая цепь от управления шины через автоматический выключатель, замкнутые контакты теплового реле, контактор и нулевую шину. Контактор срабатывает и замыкает контакты. При этом питание поступит на двигатель от силовых шин через трехполюсный выключатель-предохранитель. Двигатель включается.

Замкнувшиеся контакты подключаются параллельно и блокируют питание. Разомкнувшиеся контакты отключают сигнальную лампу, а замкнувшиеся контакты совместно с рядом других контакторов передают определенную токовую команду управления на соответствующий узел.

При остановке всех механизмов линии отключение производится в обратном порядке установкой пусковых и защитных ключей в состояние 0.

2.2 Аварийный режим

При аварийной ситуации обесточивается контактор, так как тепловое реле размыкает свои контакты. Тогда силовые контакты размыкаются, питание на двигатель прекращается и он останавливается. Через замкнувшиеся в состоянии покоя контакты напряжение подается на первичную обмотку сигнального трансформатора и лампа, сигнализирующая об аварийном состоянии загорается. Контакты прерывают токовую команду в дальнейшие цепи, а размыканием контактов прерывается цепь блокировки контактора. За счет данного разрыва контактор не включится. Поэтому при аварийном отключении ключ необходимо вернуть в положение 0 и устранить аварию.

3. Описание существующей системы управления, ее состав

| Наименование | Контроль | Сигнализация | Регулирование | Защита | Дистанционное управление | |||||

| А | Р | А | Р | А | Р | А | Р | А | Р | |

| Механизмы главного привода | + | + | + | - | + | + | + | - | - | + |

| Триммер | + | - | + | - | + | + | + | - | - | + |

| Сортировочный конвейер | + | + | + | - | + | + | + | - | - | + |

| Рубительная машина | + | + | + | - | - | + | + | - | - | + |

| Пневмотранспортная установка | + | + | + | + | + | + | + | - | - | + |

4. Расчетная часть

Обосновать экономическую эффективность технологического процесса управления лесопильного цеха при предпроизводственных затратах 750 тыс. рублей, если ассигнования на приобретение вычислительной техники и комплектующего оборудования составляют 300 тыс. рублей. Структура и размер предпроизводственных затрат представлены в таблице 1.

Таблица 1

| Статьи расхода | Размер предпроизводственных затрат, тыс.руб. | ||||

| всего | На научные исследования | экспериментальные работы | конструкторские работы | изготовление образцов | |

| Материалы | 0,5 | 1,25 | 1,25 | ||

| Топливо | - | - | - | ||

| Зар. плата | 2,5 | 2,5 | |||

| Амортизация | 6,25 | - | - | - | 6,25 |

| Накладные расходы | 16,25 | 1,5 | 1,75 | ||

| Прочие расходы | 6,5 | 1,25 | 1,25 | 0,75 | 3,25 |

| Итого | 19,75 | 6,5 | 6,25 | 47,5 |

Решение:

Общая сумма капитальных затрат составит по формуле:

Кв = Ка + Км + Кп + Кр + Зп

Кв = 750 + 80 = 830 тыс. руб.

Суммарные текущие затраты в расчете на квартал составят:

Зэ = За + Зтр + Зоп + Зэн + Зэп

Зэ = 300∙0,1 + 300∙0,04 + 17,5 +6,25 + 3,5 = 69,25 тыс. руб.

Из расчета среднепрогрессивного суточного выпуска изделия №1,2 (таблица 2,3)

вычислим прирост производства:

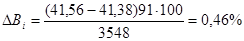

– для изделия №1

– для изделия №1

– для изделия №2

– для изделия №2

В этих условиях суммарный прирост производства достигает:

Таблица 2 – Изделие №1

| месяцы | Выпуск, тыс.м2 | Число рабочих дней | Среднесут. выпуск, тыс.м2 | Показатели прогрессивного уровня | ||

| Выпуск, тыс.м2 | Число дней | Среднесут. выпуск, тыс.м2 | ||||

| апрель | 42,3 | 42,5 | ||||

| май | 42,6 | 42,9 | ||||

| июнь | 42,25 | 42,5 | ||||

| итого | 42,38 | 42,63 |

Таблица 3 – Изделие №2

| месяцы | Выпуск, тыс.м2 | Число рабочих дней | Среднесут. выпуск, тыс.м2 | Показатели прогрессивного уровня | ||

| Выпуск, тыс.м2 | Число дней | Среднесут. выпуск, тыс.м2 | ||||

| апрель | 41,3 | 41,5 | ||||

| май | 41,6 | 41,9 | ||||

| июнь | 41,25 | 41,3 | ||||

| итого | 41,38 | 41,56 |

%

%

Таким образом, коэффициент роста объема производства в условиях функционирования АСУП составит:

Расчет возможного сокращения затрат сырья и материалов по отдельным изделиям, используются данные о помесячных затратах.

С учетом полученных фактического и среднепрогрессивного удельных коэффициентов возможная экономия затрат сырья и материалов по изделию №1 составит:

Эм = (Рсф – Рсп)*В или Эм1 = (1,65 – 1,63)*835880 = 16717,6 руб.,

а снижение затрат:

равно

равно

С учетом полученных фактического и среднепрогрессивного удельных коэффициентов возможная экономия затрат сырья и материалов по изделию №2 составит:

Эм = (Рсф – Рсп)*В или Эм2 = (1,66 – 1,59)*786865 = 55080,55 руб.,

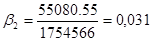

а снижение затрат:

равно

равно

При условии, что вычисленное аналогичным путем снижение затрат по изделию №2 достигает 0,031, а также с учетом удельного веса указанных видов продукции в общем объеме производства (изделия №1 – 0,68%, №2 – 0,46%) суммарное снижение затрат составит:

Таблица 4 - Изделие №1

| месяцы | Затраты сырья и материалов, руб. | Выпуск продукции, кг | На 1кг продукции, руб. | Показатели среднепрогрессивного уровня | ||

| Затраты всего, руб. | Выпуск продукции, кг | На 1кг продукции, руб. | ||||

| апрель | 1,56 | 1,56 | ||||

| май | 1,70 | - | - | - | ||

| июнь | 1,70 | 1,70 | ||||

| итого | 1,65 | 1,63 |

Таблица 5 - Изделие №2

| месяцы | Затраты сырья и материалов, руб. | Выпуск продукции, кг | На 1кг продукции, руб. | Показатели среднепрогрессивного уровня | ||

| Затраты всего, руб. | Выпуск продукции, кг | На 1кг продукции, руб. | ||||

| апрель | 1,80 | - | - | - | ||

| май | 1,55 | 1,55 | ||||

| июнь | 1,63 | 1,63 | ||||

| итого | 1,66 | 1,59 |

Из данных предприятия (таблица 6), в среднем за квартал на 1т изделия №1 приходилось 0,144 т отходов. Их среднепрогрессивный уровень составлял 0,138 т, что обеспечивает возможность уменьшения отходов по изделию №1 на

∆От1 = (0,144 – 0,138) 4753 = 28,5т.

Аналогичные расчеты по изделию №2 показали возможное сокращение отходов в размере 24,06т.

∆От2 = (0,153 – 0,148) 4813,5 = 24,06т.

В результате общее сокращение отходов достигает

∆От = 28,5 + 24,06 = 52,56т.

Таблица 6 - Изделие №1

| месяцы | Выпуск продукции, т | Количество отходов | Показатели среднепрогрессивного уровня | |||

| Всего, т. | На 1т продукции | Выпуск продукции, т | Количество отходов | |||

| Абсолютное, т. | На 1т продукции | |||||

| апрель | 1654,5 | 187,5 | 0,156 | - | - | - |

| май | 1521,5 | 196,6 | 0,134 | 1521,5 | 196,6 | 0,134 |

| июнь | 1577,0 | 276,1 | 0,143 | 1577,0 | 276,1 | 0,143 |

| итого | 660,2 | 0,144 | 3098,5 | 472,7 | 0,138 |

Таблица 7 - Изделие №2

| месяцы | Выпуск продукции, т | Количество отходов | Показатели среднепрогрессивного уровня | |||

| Всего, т. | На 1т продукции | Выпуск продукции, т | Количество отходов | |||

| Абсолютное, т. | На 1т продукции | |||||

| апрель | 1663,4 | 236,3 | 0,142 | 1663,4 | 236,3 | 0,142 |

| май | 1586,6 | 154,2 | 0,165 | - | - | - |

| июнь | 1563,5 | 189,5 | 0,154 | 1563,5 | 189,5 | 0,154 |

| итого | 4813,5 | 0,153 | 3226,9 | 425,8 | 0,148 |

Заключение

При выполнении данной курсовой работы был проведен анализ существующих систем управления и выявлены ее недостатки. Внесение коррективов в существующую систему управления сможет увеличить производительность всего предприятия. Я изучила устройство линии сортировки пиломатериалов, ее функции и предназначение; ее значение на деревообрабатывающем предприятии, а так же ознакомилась со структурами и функциями систем управления, овладела методами анализа сложных систем регулирования.

Список использованной литературы

1. Г.С. Мациевский, В.И. Алексеев. Пособие оператору автоматических линий сортировки сырых пиломатериалов. Учебное пособие для профтехобразования. - М.: Лесная промышленность, 1985. - 272с.

2. Ю.М. Варакин, Г.С. Мациевский. Пособие оператору установок для торцовки и сортировки пиломатериала. Учебное пособие для профобразования. - М: Лесная промышленность, 1981. - 112с.

3. С.Н. Рыкунин, Ю.П. Тюкина, В.С. Шалаев. Технология лесопильно-деревообрабатывающих производств. Учебное пособие для студентов специальности 260200 - М.: МГУЛ, 2003. - 225с.:ил.

Размещено на Allbest.ru

Date: 2015-11-14; view: 946; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |