Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Структура курсового проекта 3 page

При этом руководствуются следующими рекомендациями: поточный метод для ТО-1и Д-1 рекомендуется при расчетном количестве постов -3 и более для одиночных автомобилей, -2 и более для автопоездов, для ТО-2 соответственно -4 и более и -3 и более.

При выборе поточного метода производства рассчитывается количество линий. Расчет ведется исходя из ритма производства и такта линий.

Ритм производства определяется по формуле

(3.7)

(3.7)

Такт работы линии (для ТО-1, ТО-2 применяются линии периодического действия)

(3.8)

(3.8)

где  -общее число явочных рабочих, работающих на линии, чел.

-общее число явочных рабочих, работающих на линии, чел.

-число постов на линии. Устанавливается исходя из объема и содержания работ, их технологической последовательности, возможной специализации постов (принимается 2…3 по данным БЕЛНИТИАТ).

-число постов на линии. Устанавливается исходя из объема и содержания работ, их технологической последовательности, возможной специализации постов (принимается 2…3 по данным БЕЛНИТИАТ).

-время передвижения подвижного состава с поста на пост, мин.

-время передвижения подвижного состава с поста на пост, мин.

(3.9)

(3.9)

где  -скорость конвейера м/мин. Принимается по технической характеристике конвейера (

-скорость конвейера м/мин. Принимается по технической характеристике конвейера ( =10-15 м/мин.)

=10-15 м/мин.)

Полученное расчетное число линий должно быть целым или близким к целому числу (допускается отклонение не более 0,08 на одну линию).

Выполнение ТО-1 и ТО-2 может организовываться на одних и тех же постах (линиях) с производством работ в разные смены.

Если суммарное количество постов Д-1, Д-2 равно или меньше 1, эти виды диагностирования можно производить на одном посту с применением универсального оборудования и переносных приборов. Если расчетное количество постов Д-1 менее 0,5, допускается размещать диагностическое оборудование на поточной линии ТО-1.

Проектирование зоны ТР.

Постовые работы текущего ремонта выполняются на отдельных универсальных или специализированных постах.

Расчет количества постов ТР по видам работ, выполняемых на них, производится по формуле

(3.10)

(3.10)

где  -коэффициент, учитывающий долю работ, выполняемых в наиболее загруженную смену (

-коэффициент, учитывающий долю работ, выполняемых в наиболее загруженную смену ( =0,5…0,6).

=0,5…0,6).

-годовой объем постовых работ ТР определенного вида, чел.-ч

-годовой объем постовых работ ТР определенного вида, чел.-ч

По приведенному выражению рассчитывается число постов для выполнения разборочно-сборочных и регулировочных работ, а также сварочных, жестяницких, малярных и деревообрабатывающих.

Решение вопроса о специализации постов для выполнения разборочно-сборочных и регулировочных работ ТР осуществляется в соответствии с таблицей 6. Специализированные посты следует предусматривать при их расчетном количестве 0,9 и более.

Индивидуальные специализированные посты для сварочно-жестяницких, деревообрабатывающих и малярных работ, размещаются в соответствующих производственных участках.

Производство малярных работ в зависимости от типа подвижного состава и расчетного количества постов может, предусматривается и на поточных линиях. При этом минимальное количество постов на линии, включая пост сушки после окраски, должно быть не менее двух.

При расчетном количестве каждого из указанных постов менее 0,5 данные виды работ следует предусматривать по кооперации на других организации х.

Расчет числа мест ожидания перед ТО и ТР.

Число мест ожидания подвижного состава перед ТО и ТР принимается:

- для поточных линий ТО и диагностирования – по одному для каждой поточной линии;

- для индивидуальных постов ТО, диагностирования и текущего ремонта – 20% от количества рабочих постов.

При наличии в АТО закрытой стоянки подвижного состава, а также для районов умеренно-теплого климата, места ожидания в помещении постов ТО и ТР предусматривать не следует.

3.2 Подбор технологического оборудования

Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, можно использовать также каталог нестандартного оборудования, разработанного и выпускаемого научно-производственным объединением НПО «Транстехника». Количество основного оборудования определяют по степени его использования при осуществлении технологического процесса. Если оборудование используется или загружено полностью в течение рабочих смен, то расчет его количества производится по формуле

(3.11)

(3.11)

где  - годовой объем работ по данной группе оборудования, чел.-ч

- годовой объем работ по данной группе оборудования, чел.-ч

- годовой фонд времени работы единицы оборудования, ч

- годовой фонд времени работы единицы оборудования, ч

Роб – число рабочих одновременно работающих на оборудовании данного вида

- продолжительность работы оборудования в течение года, сут.

- продолжительность работы оборудования в течение года, сут.

hоб – коэффициент использования оборудования –отношение времени работы оборудования в течение смены и общей продолжительности смены.

Если оборудование используется периодически, т.е. не имеет полной загрузки в течение смены, оно устанавливается комплектом по табелю оборудования (не рассчитывается). Комплектом, например, подбирается оборудование аккумуляторного, электротехнического, топливного и др. отделений.

Посты ТО-1 и ТО-2, как правило, оснащаются осмотровыми канавами, а зона ТР может иметь осмотровые канавы, подъемники различных типов и назначений, а также напольные посты. Количество постов, оборудованных канавами, подъемниками и напольных постов зоны ТР определяется из соотношения данных таблицы 12.

Оборудование общего назначения (верстаки и др.) рассчитывают по количеству рабочих на смене. Кроме того, для зоны ТР желательно предусмотреть применение электро- или автопогрузчиков. Для механизации подъемно-транспортных работ в зоне ТР, в кузовном и других отделениях, где вес поднимаемого агрегата или механизма превышает допустимый по условиям охраны труда, следует выбирать кран-балки монорельсы с электротельферами, консольно-поворотные краны и другие соответствующей грузоподъемности.

Таблица 12 - Соотношение количества постов

| Виды подвижного состава | Количество постов оборудованных, % | ||

| канавами | подъемниками | напольные посты | |

| Легковые Грузовые Автобусы |

Подобранное и рассчитанное оборудование заносится в таблицу 13.

Таблица 13 - Подбор оборудования

| Наименование оборудования | Тип модель | Число единиц | Габаритные размеры, мм | Площадь, занимаемая оборудованием, м2 | Мощность, кВт |

Графа «Площадь, занимаемая оборудованием» заполняется в том случае, если оборудование заполняет площадь пола (верстак, стенд, стеллаж и т.д.) и не заполняется, если оборудование устанавливается на верстаках или хранится в шкафах, на стеллажах. Затем подбирается технологическая оснастка (инструмент, съемники и т.д.) с учетом количества работающих. Данные заносятся в таблицу, в которой отмечается: наименование, марка или характеристика, количество единиц, комплектов.

3.3 Расчет производственной площади

Площади производственных помещений определяют одним из следующих методов:

аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего;

графически (более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории подвижного состава и с соблюдением всех нормативных расстояний между подвижного составами, оборудованием и элементами зданий;

графо-аналитически (комбинированный метод) путем планировочных решений и аналитических вычислений.

Ориентировочно площадь любой зоны ТО, ТР или участка диагностирования (без потока), м², определяется по формуле

(3.12)

(3.12)

где  -площадь, занимаемая автомобилем в плане, м²;

-площадь, занимаемая автомобилем в плане, м²;

-суммарная площадь оборудования в плане, расположенного вне площади, занятой подвижного составами, м²;

-суммарная площадь оборудования в плане, расположенного вне площади, занятой подвижного составами, м²;

П – расчетное число постов в соответствующей зоне;

-коэффициент плотности расстановки постов и оборудования, зависящий от назначения производственного помещения. По ОНТП-01-86 коэффициент

-коэффициент плотности расстановки постов и оборудования, зависящий от назначения производственного помещения. По ОНТП-01-86 коэффициент  имеет следующие значения в зависимости от назначения зон, участков и помещений:

имеет следующие значения в зависимости от назначения зон, участков и помещений:

1. Зона обслуживания и ремонта - 4,0-5,0

Участки помещения:

2. Слесарно-механический, медницко-радиаторный, аккумуляторный, электротехнический, ремонта приборов системы питания, таксометровый, радиоремонтный, обойный, вулканизационный, арматурный, краскоприготовительная, зарядных устройств для электротранспорта, кислотная, компрессорная - 3,5-4,0

3. Агрегатный, шиномонтажный, ремонта оборудования и инструмента (участок ОГМ) - 4,0-4,5

4. Сварочный, жестяницкий, кузнечно-рессорный, деревообрабатывающий - 4,5-5,0

При наличии настольного, переносного оборудования и приборов, а также настенного подвесного оборудования в суммарную площадь должны входить площади столов, верстаков и стеллажей, на которых устанавливается оборудование и приборы, а не площади самого оборудования. Если оборудование занимает меньшую площадь в плане, чем площадь устанавливаемого на него подвижного состава, то в суммарную площадь оно не включается. Примером могут служить подъемники с габаритными размерами подъемной платформы меньшими, чем габаритные размеры подвижного состава.

При поточном производстве площадь зоны ТО, участка диагностирования

(3.13)

(3.13)

где  - длина зоны (участка), м

- длина зоны (участка), м

- ширина зоны (участка), м.

- ширина зоны (участка), м.

(3.14)

(3.14)

где  -рабочая длина линии, м;

-рабочая длина линии, м;

- расстояние от подвижного состава до наружных ворот. Принимается согласно таблице 14.

- расстояние от подвижного состава до наружных ворот. Принимается согласно таблице 14.

(3.15)

(3.15)

где  -габаритная длина автомобиля, м

-габаритная длина автомобиля, м

П- число постов в соответствующей зоне (участке)

а – расстояние между автомобилями, находящимися на потоке. Принимается по таблице 14.

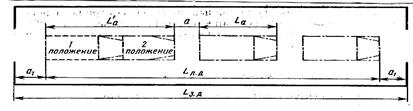

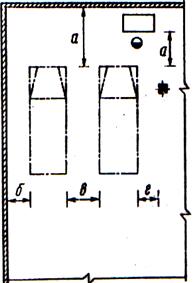

На рисунке 1 показана схема планировки поточной линии для определения длины зоны обслуживания.

Рисунок 1- Схема планировки поточной линии обслуживания.

При поточном производстве работ по диагностированию следует учитывать то обстоятельство, что диагностические стенды при контроле технического состояния тормозов подвижного состава, прицепа, как правило, позволяют последовательно проверять тормозные механизмы колес сначала передней, затем задней осей подвижного состава и в такой же последовательности-прицепа.

Длину зоны поточной линии диагностирования (рисунок 2) можно определить графо-аналитическим методом, используя выражение

(3.16)

(3.16)

где  -длина зоны диагностирования данного вида, м;

-длина зоны диагностирования данного вида, м;

-длина, занимаемая автомобилем в плане при двух его положениях (для подвижного состава с 2-осным прицепом - при четырех положениях), м;

-длина, занимаемая автомобилем в плане при двух его положениях (для подвижного состава с 2-осным прицепом - при четырех положениях), м;

-число остальных рабочих постов на линии диагностирования данного вида.

-число остальных рабочих постов на линии диагностирования данного вида.

Рисунок 2 - Схема планировки поточной линии диагностирования.

При применении тамбуров со стороны въезда на поточную линию и съезда с нее, отделенных от рабочих постов перегородками любого типа, чтобы не загрязнять рабочее помещение зоны отработавшими газами и исключить сквозняки, фактическая длина поточной линии

(3.17)

(3.17)

тогда длина зоны

(3.18)

(3.18)

На рисунке 3 показана схема планировки такой поточной линии.

Рисунок 3 - Схема планировки поточной линии с тамбурами.

В первом тамбуре (пост «подпора») подвижной состав отогревают в зимнее время, предварительно контролируют его техническое состояние (мастер или бригадир зоны) с целью уточнения предстоящего объема работ по данному виду ТО. Кроме того, наличие поста «подпора» обеспечивает ритмичность работы в целом. Во втором тамбуре (выездном) механик ОТК контролируют качество выполнения работ.

При проектировании поточных линий размеры помещения зоны по длине и ширине должны быть кратные стандартному размеру пролетов, равному 6 м. Допускается размер пролета по ширине здания, равный 9 м.

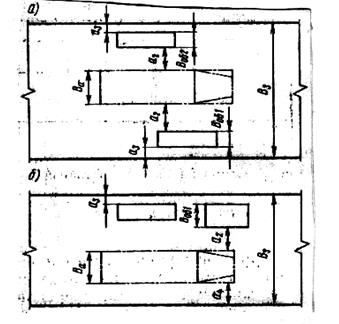

На рисунке 4 показана схема планировки поточной линии для определения ширины зоны. Ширина зоны:

Рисунок 4 - Схема планировки поточной линии для определения ширины зоны

вариант а)  , (2.19)

, (2.19)

вариант б)  , (2.20)

, (2.20)

где  - габаритная ширина подвижного состава, м;

- габаритная ширина подвижного состава, м;

-соответственно габаритная наибольшая ширина оборудования, устанавливаемого с одной и другой стороны линии, м

-соответственно габаритная наибольшая ширина оборудования, устанавливаемого с одной и другой стороны линии, м

- расстояния от боковых поверхностей подвижного состава до оборудования и до стены, м.

- расстояния от боковых поверхностей подвижного состава до оборудования и до стены, м.

Принимается согласно таблице 14.

м- расстояние от оборудования до стены.

м- расстояние от оборудования до стены.

Площадь участка (отделения)

(2.21)

(2.21)

Настольное и настенное (подвесное) оборудование в суммарную площадь оборудования участка не входит. При заезде подвижного состава или автопоезда на участок (сварочный, малярный, кузовной, шиномонтажный) площадь, занимаемая подвижным составом, должна суммироваться с площадью оборудования, т.е.

(2.22)

(2.22)

Таблица 14 - Нормы расстояний между автомобилями

| Расстояние | Обозначение | Категория подвижной состав | Эскиз | ||

| I | II и III | IV | |||

| От торцевой стороны подвижного состава до стены | а | 1,2 | 1,5 | 2,0 |

|

| То же до стационарного технологического оборудования | а | 1,0 | 1,0 | 1,0 | |

| От продольной стороны подвижного состава на постах без снятия шин, тормозных барабанов и газовых баллонов | б | 1,2 | 1,6 | 2,0 | |

| То же со снятием шин, тормозных барабанов, газовых баллонов | б | 1,5 | 1,8 | 2,5 | |

| Между продольными сторонами подвижного состава на постах без снятия шин, тормозных барабанов и газовых баллонов | в | 1,6 | 2,0 | 2,5 | |

| То же со снятием шин, тормозных барабанов, газовых баллонов | в | 2,2 | 2,5 | 4,0 | |

| Между автомобилем и колонной | г | 0,7 | 1,0 | 1,0 | |

| От продольной стороны подвижного состава до стационарного технологического оборудования | д | 1,0 | 1,0 | 1,0 | |

| Между торцевыми сторонами подвижной состав | е | 1,2 | 1,5 | 2,0 | |

| От торцевой стороны подвижного состава до наружных ворот | ж | 1,5 | 1,5 | 2,0 |

Категория подвижного состава выбирается согласно таблице 15.

Таблица 15 - Категории и габариты подвижного состава

| Категории подвижного состава | Размеры автомобиля, м | |

| Длина | Ширина | |

| I II III IV | До 6,0 6,0—8,0 8,0—12,0 До 12,0 | До 2,1 2,1—2,5 2,5—2,8 До 2,8 |

3.4 Планировка подразделения

При выполнении данного пункта необходимо подробно изложить все принятые планировочные решения (размеры помещения, сетка колонн, размеры колонн,

размеры стен, количество и размеры окон, дверей, принятый масштаб, с кем граничит данное подразделение и т.д.).

Основные принципы планировки помещений АТО

Объемно-планировочное решение зданий АТО

Под объемно-планировочным решением здания понимается размещение в нем производственных подразделений в соответствии с их функциональным назначением, а также технологическими, строительными, климатическими условиями, противопожарными, санитарно-гигиеническими и другими требованиями.

Основой для планировки здания АТО является функциональная технологическая схема и график производственного процесса, в соответствии с которым должно обеспечивать независимое и при необходимости последовательное прохождение автомобилем отдельных этапов ТО и ТР.

Планировочное решение главного производственного корпуса автотранспортной организации должно соответствовать схеме технологических процессов ТО и ТР подвижной состав, результатам технологического расчета и общим требованиям унификации строительных конструкций.

При современном индустриальном строительстве здания монтируются из унифицированных, главным образом железобетонных, конструктивных элементов заводского изготовления (колонны, фермы, балки и т.п.) на основе унифицированной сетки колонн.

Конструктивные схемы и размеры одноэтажных зданий с прямоугольной системой модульных координат установлены ГОСТ 23837-79 «Здания промышленных предприятий одноэтажные. Параметры». Здание должно иметь однотипную сетку колонн: одноэтажные здания крупных предприятий — 12x12 м, 12х18, 12х24, 12х30, 12х36 м (первое число-шаг колонн, второе-пролет); небольших предприятий - допускается 6х9 м, 6х12, 6х15. В многоэтажных зданиях может быть сетка колонн 6х6 и 6х9, 6х12 и 9х12 м, в верхних этажах допускается 6х18 и 12х18 м. Шаг колонн для всего здания должен быть постоянным (6 или 12м) При проектировании зданий с несколькими пролетами они, как правило, должны быть одинакового размера.

Если предприятие размещается в нескольких зданиях, сетка колонн и конструктивные схемы зданий принимаются однотипными. Однако при однотипной сетке колонн в здании производственного корпуса иногда возникает ряд технологических неудобств, нерационально используются производственные площади, и усложняется планировка.

В зонах ТО и ТР, а также в помещениях для хранения подвижного составадля удобства их маневрирования необходима крупно размерная сетка колонн. Для производственных участков и технических помещений требуется мелкоразмерная сетка колонн, т.к. в противном случае производственные участки сравнительно небольшой площади получаются длинными и узкими, что затрудняет установку оборудования и ухудшает естественное освещение помещения. Кроме того, необходимая высота этих помещений значительно меньше, чем в помещении ТО и ТР, где применяется подвесное оборудование. При однотипной крупногабаритной сетке колонн нерационально используется объем здания. Таким образом, в ряде

случаев в главном производственном корпусе целесообразно применение двух сеток колонн (с разными пролетами, но одинаковым шагом колонн).

Производственные подразделения АТО проектируются в соответствии со ВСН 01 - 89 и ОНТП - 01 - 91.

Высота помещений кратна строительному модулю и зависит от величины пролета. Для одноэтажных зданий она может приниматься: при пролете 6, 9, и 12 м – 3,6; 4,2; 4,8 и 6 м; при пролете 18 и 24 м – 5,4; 6,0; 7,2; 8,4; 9,6; (4,8 только для 18 м). В многоэтажных зданиях высота этажа может составлять: 3,6; 4,8; 6,0; (7,2 только для первого этажа).

Размеры строительных конструкций регламентированы по осям опорных площадок горизонтальных несущих элементов и колонн, а при проектировании необходимо учитывать толщину стен и перегородок, размеры и форму сечения колонн. Колонны применяют различного сечения (круглого, овального и др.), но в основном прямоугольного – 400х400; 500х500; 500х600 мм.

Толщина стен и перегородок зависит от их назначения и материала. В основном применяются стеновые панели из ячеистого бетона, керамзитобетона и железобетона толщиной 250 мм. В случае необходимости кирпичной кладки в зависимости от климатических условий стена имеет толщину 380, 510 или 640 мм. Между производственными и складскими помещениями часто устанавливают не на всю высоту помещения каркасные металлические сетчатые перегородки, что обеспечивает работу кран-балок на ряд помещений, а также легкий демонтаж перегородок при изменении планировки здания.

Двери в производственных помещениях имеют обычно высоту 2,4 м и ширину: однопольные – 1м; двупольные – 1,5 и 2 м. Двупольные двери предусматриваются в помещениях, в которые производится транспортировка крупногабаритных узлов и агрегатов, или где монтируют крупногабаритное оборудование.

Размеры ворот определяются из следующих условий: высота должна превышать на 0,2 м габаритную высоту наибольшего подвижного состава в АТО, а ширина – габаритную ширину подвижного состава при проезде перпендикулярно плоскости ворот на 0,7…1,2 м, а при проезде под другим углом – на 1…2 м в зависимости от категории подвижного состава. В зданиях АТО применяют ворота размерами: 2,6х3; 3х3; 3,6х3,6; 4х3; 4х3,6; 4х4,2 м.

Все производственные отделения должны иметь естественное освещение. Складские помещения могут не иметь естественного освещения. Склад шин размещают в затемненном помещении.

Размеры окон производственных помещений принимают по высоте 1,2; 2,4; 3,6 м и по ширине 1,5; 2; 3; 4 м, обеспечивая равные расстояния между ними (простенки). В зданиях из сборного железобетона иногда применяют ленточное и сплошное остекление. Верхнее освещение применяется для производственных помещений шириной не менее 12 м.

При глубине помещения до 12 метров ограничиваются боковым освещением через оконные проемы в стенах, при большей глубине помещений обеспечивают комбинированное их освещение через оконные проемы в стенах и фонари в крыше здания. Помещения, расположенные во внутренней части здания и не имеющие естественного освещения через окна, должны обязательно иметь фонари. В этой части здания не целесообразно размещать отделения, которые должны быть изолированы от других помещений (аккумуляторное, сварочно-жестяницкое, медницкое, а также санузлы, склад шин).

Для размещения постов уборки и мойки подвижного составаII, III и IV категории, а также ТО и ремонта подвижного состававсех категорий должны предусматриваться отдельные помещения. Посты для мойки подвижного составаI категории, располагаемые в камерах, допускается размещать в помещении постов ТО и ТР подвижной состав. Проемы для проезда подвижного составаиз помещений постов мойки в смежные помещения закрываются водонепроницаемыми шторками. Посты (линии) уборочно-моечных работ, как указывалось ранее, можно размещать в отдельном здании. В районах со средней температурой самого холодного месяца выше 0 °С, посты для мойки и уборки подвижного составаи посты для выполнения крепежных и регулировочных работ (без разборки агрегатов и узлов) допускается размещать на открытых участках или под навесами.

Тупиковые посты ТО-1 и ТО-2 размещают в помещении постов ТР. Поточные линии ТО-1 или ТО-2 (или ТО-1и ТО-2 вместе) организуют в отдельном помещении. Если предусматривается одна поточная линия для ТО-1 и ТО-2, соответствующие операции выполняются в разные смены.

Посты поточных линий ТО размещают по прямоточной схеме. Расстановка тупиковых постов в зоне ТО и ТР может быть односторонней или двусторонней, прямоугольной, косоугольной и комбинированной. На тупиковых постах автомобиле-места располагают только в один ряд.

При выборе способа размещения тупиковых постов в зоне ТО и ТР следует иметь ввиду, что при косоугольном их размещении уменьшается ширина проезда, необходимая по условиям установки подвижного составана посты, однако площадь поста с учетом ширины проезда возрастает. Косоугольное размещение постов обычно целесообразно при наличии какого-либо ограничения ширины зоны, например, при реконструкции организации под более крупногабаритный подвижной состав.

Посты ТО и ТР автопоездов и сочлененных автобусов, исходя из удобства их маневрирования, необходимо проектировать проездными. При проектировании постов на поточной линии и тупиковых постов ТО и ТР учитываются нормируемые расстояния между подвижного составами, а также между подвижного составами и конструкциями здания. Поточные линии ТО по всей их длине должны быть оборудованы осмотровыми канавами.

Размещение рабочих мест в канавах ниже уровня пола помещения требует особого внимания к обеспечению хороших условий труда. В канавы по подпольным каналам должен подаваться воздух, в объемах не менее 200 м3/ч на каждый метр длинны канавы, температура воздуха + 16…25 оС, скорость 2…2,5 м/с, направление струй воздуха 45о к плоскости пола. Недостаток естественного освещения компенсируют установкой светильников в нишах канавы. Стенки облицовывают светлой плиткой, пол выполняют с уклоном 1…2% и оборудуют канализационными решетками.

Глубина канавы для работы снизу для грузовых подвижного составаи автобусов – 1,2…1,3 м, для легковых подвижного состава– 1,4…1,5 м. Ширина узких канав составляет 0,9…1,1 м. Канаву окаймляют внутренней железобетонной ребордой толщиной 100 мм, или металлической – толщиной 20 – 25 мм, высотой не более 150 мм, заканчивающейся со стороны въезда сплошным клинообразным или полукруглым

возвышением (отбоем) для выравнивания колес подвижного состава при заезде на канаву. Для фиксации продольного перемещения подвижного состава тупиковые канавы имеют упор под передние колеса.

При определении размеров помещения для размещения поточных линий надо учитывать, что за пределами рабочей зоны поточной линии должны предусматриваться приводная и натяжная станции конвейера для перемещения подвижной состав, а в начале и конце поточной линии (также за пределами ее рабочей зоны) — тоннели для входа и выхода из осмотровых канав.

Высота тоннеля (расстояние от пола до низа конструкций перекрытия), а также расстояние до несущих конструкций над приемками (траншеями) в местах прохода людей должны быть не менее 2,0 м, ширина тоннеля — 1 м. Для входа в тоннель со стороны осмотровых канав и выхода из него в зону ТО предусматриваются лестницы.

При параллельном расположении двух и более осмотровых канав тупиковые канавы соединяются между собой открытыми траншеями, проездные – тоннелями. Рабочая длина тупиковой осмотровой канавы не должна быть меньше длины обслуживаемых подвижной состав. Ширину открытых траншей принимают равной 1,2 м, если они предназначены только для прохода людей, и не менее 2,0…2,2 м при размещении в них технологического оборудования.

Date: 2015-10-19; view: 521; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |