Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

борудование резервуаров

Расчет средств пожаротушения:

Он сводится к определению расхода воды и пенообразователя на тушение и охлаждения резервуаров. Расчетное время системы пожара составляет 10 мин для стационарных систем пожаротушения и 15 мин для передвижных систем пожаротушения.

Для резервуаров более 5 000 тыс. м3, используется только стационарные системы пожаротушения, а для менее 5 000 тыс. м,3 используются передвижные системы. Интенсивность подачи воды устанавливается исходя на 1 м2 на расчетную площадь резервуара тушения, за счетную площадь тушения принимается площадь резервуара в плане. Общий расход пенообразователя и воды н. пр. на 1 м2 поверхностям для н. пр. с Стр. 24

температурой вспышки 28° С и ниже составляет 0,08 л сек/м2 (раствор пенообразователя).

Вид резервуара РВС-10 ООО.

d = 29 м. h = 18м.

ГПСС - 2 ООО. Количество 3 шт.

S=

S = 3.14*841/4= 637,616м2.

QP=I*S

QP- расход пенообразователя на один пожар.

I - интенсивность подачи раствора пенообразователя.

Qp = 0,08 *637,616 = 51 л/с.

Применяем установку пеногенераторов с расходом 16-20 л/с, установим Генератор ГПСС - 2 000.

Необходимое количество воды для пеногенератора V=333,3333 л

В общем для всех резервуаров Vобщ =30400 л

Генератор ГПСС - 2 000.

Производительность по пене, л/с 2000

Расход 4—6%-го раствора пенообразователя типа ПО-1Д, л/ 16,0—20,0 Давление перед распылителем,

МПа (кгс/см2) 0,4-0,6 (4-6)

Кратность пены 100 ± 30

Дальность подачи пены, м, не менее 13

Высота подачи пены, м, не менее 6

Габаритные размеры, мм, не более:

Стр. 2

Длина L 1060

Высота H 510

Масса, кг, не более 13

Для тушения пожаров в резервуарах применяют высокократную пену, получаемую с помочью генераторов инжекторного типа. Генератор устанавливают на верхнем поясе резервуара на фланце. Необходимая устойчивость пеногенератора достигается укреплением его в нижней части на опорном кронштейне, приваренном к стенке резервуара. Для проведения регламентных работ в зоне размещения смонтирована площадка. При возникновении пожара немедленно подъезжает автоцистерна, заполненная пенообразователем. Её шланг подсоединяют к трубопроводу, который подаётся в корпус, где при распыли пенообразователя образуется высокократная пена. Она поступает в пенокамеру, вследствие разности давлений в генераторе и в газовоздушном пространстве срывает герметизирующую крышку и заполняет газовоздушное пространство, изолируя поверхность топлива от воздуха.

Для получения высокократной пены применяют 6%-ый водный раствор пенообразователя ПО-1, который представляет собой темно-коричневую4 жидкость, состоящую из 4% керосинового контакта, 4-5% костного клея и 10- 12% этилового спирта сырца. Состав пены: 0,6% пенообразователя, 9,4% воды, 90% воздуха. Вода и пенообразователь смешиваются в смесители, установленном в автоцистерне, в результате чего получается эмульсия, которая подается к пеногенератору. В пеногенераторе эмульсия распыляется, подсасывается воздух и при их смешении образуется воздушно-механическая пена.

Эксплуатация:

ТО-1, включает осмотр пеногенератора. Проводя 1 раз в месяц. Убедиться в правильном положении герметизирующей крышки (прижатие должно быть равномерным и плотным), целостность кассет. Проверить, нет ли внешних повреждений, коррозии на проволоке сетки (в случае обнаружения коррозии кассета подлежит замене)

Стр. 26

| Резервуар РВС -10 ООО со щитовой кровлей. |

|

| Резервуар РВС -10 ООО со щитовой кровлей. |

|

Возможно изготовление резервуара вертикального стального РВС из:

• нержавеющей стали - резервуар вертикальный из нержавеющей стали (нержавейки)

| ЯШ |

• малоуглеродистой стали - резервуар вертикальный из малоуглеродистой стали

• низколегированной стали - резервуар вертикальный из низколегированной стали

Стр. 28

Технические характеристики РВС 10000 м3

| Наименование параметра | Величина параметра | ||

| Номинальный объём,м3 | |||

| Внутренний диаметр стенки, мм | |||

| Высота стенки, мм | |||

| Плотность продукта, т/м3 | 0,9 | 0,9 | |

| Расчетная высота налива, мм | |||

| Стенка РВС-10000: | |||

| Количества поясов, шт | |||

| Пропуск на коррозию, мм | - | - | |

| Толщина верхнего пояса, мм | |||

| Толщина нижнего пояса, мм | |||

| Днище РВС-10000: | |||

| Количество окраек, шт | |||

| Припуск на коррозию,мм | - | - | |

| Толщина центральной части, мм | |||

| Толщина окраек, мм | |||

| Крыша РВС-10000: | |||

| Количество балок,шт | |||

| Припуск на коррозию,мм | - | - | |

| Несущий элемент | I25Б1 | I20Б1 | |

| Толщина настила,мм | |||

| Масса конструкций РВС-10000,кг | |||

| Стенка | |||

| Днище | |||

| Крыша | |||

| Лестница | |||

| Площадка на крыше | |||

| Люки и патрубки | |||

| Комплектующие конструкции | |||

| Каркасы и упаковка | |||

| Всего | |||

Резервуар это емкость для хранения нефти и н/п. Современные стальные резервуары в зависимости от формы и технологического назначения подразделяются на вертикальные, цилиндрические, каплевидные, горизонтальные.

Остальные резервуары сооружают сварными с применениями индустриальных методов монтажа и использование готовых рулонных заготовок и элементов заводского изготовления. Рулонные заготовки изготавливают из плоских стальных полотнищ, свариваемых автоматической сваркой и сворачиваемых для транспортировки в габаритные рулоны которые затем при монтаже разворачиваются до проектной кривизны. Высокая эффективность этого индустриального рулонного метода по сравнению с прежней практикой полистовой сборки конструкции на месте монтажа создала условия для его широкого применении в резервуаростроении.

Резервуары низкого давления со щитовым коническим покрытием отличаются тем, что покрытие монтируется из готовых щитов, выполненных из листовой стали толщиной 2,5мм. Пояса корпусов резервуаров имеют толщину 4-10 мм(снизу вверх). В центре резервуаров устанавливают центральную стойку, на которую опирается щиты покрытия.

Эксплуатация:

ЕО, проводят общий осмотр. Визуально убедиться в отсутствии подтеканий и отпотин топлива в сварных швах, особенно в местах примыкания арматуры к корпусу резервуара, а также в герметичности разъемных соединений, отсутствие конденсата в показывающем приборе в гидрозатворе уровнемера. У вертикального резервуара осмотреть сварные

швы нижних поясов корпуса, окрайки днища и уторного шва; убедиться в

*

отсутствии трещин, свищей, участков, пораженных коррозией, вмятин вследствие образования резервуаре недопустимого вакуума или по иным причинам; следить за состоянием отмостки, наличием отвода ливневых вод по лодку. При обнаружении течи подтянуть болтовые соединения, исправить сальниковые уплотнения и заменить прокладки; принять соответствующие меры по устранению выявленных неисправностей сварных соединений.

ТО - 1.

Перед пользованием, но не реже 1 раза в месяц проводят осмотр кровли, перил и лестницы, ограждения на крыше резервуара, состояние металла. Убедиться в отсутствии не плотностей в швах и местах врезки резервуарного оборудования.

Осмотр внутренней поверхности проводится при зачистки резервуара. Разъединить болтовые соединения люка-лаза и светового люка, снять крышки и при необходимости заменить прокладки. Осмотреть внутреннюю поверхность и проверить состояние противокоррозионного покрытия, убедиться в отсутствии трещин, свищей, пораженных коррозией участков.

Стр. 31

Выявленные неисправности устранить. При установки крышек люков затянуть болтовые соединения равномерно, «в разбежку» с противоположных сторон.

ТО -2.

Проверка состояния днища проводится после зачистки резервуара: не реже 1 раза в год - в первые 4 года эксплуатации до стабилизации осадки; не реже 1 раза в 5 лет - в последующие годы после стабилизации осадки. Проверить наличие «хлопунов» и других неровностей в днище резервуара с помочью нивелирной съёмки поверхности. Измерение производить не менее чем в 8-и точках по окрайкам, и не менее чем в 8-и точках по полотнищу днища. Высота «хлопунов» при диаметре днища нового резервуара до 400 мм не должна превышать 150 мм, а площадь - 2м, при диаметре днища свыше 12 м - соответственно 180 мм и 5 м2.

Проверка базовой высоты проводится 1 раз в год. Измерить расстояние по вертикали от днища резервуара в точки касания лота рулетки до риски планки замерного люка в постоянной точке измерения. Результаты измерений сличить с установленной базовой высотой. В случае расхождения выяснить причини и наметить пути их устранения.

Проверка осадки основания: не реже 1 раза в год - в первые 4 года эксплуатации до стабилизации осадки; не реже 1 раза в 5 лет - в последующие годы после стабилизации осадки. Проверку производить с помощью нивелира или гидравлического уровнемера. Горизонтальность наружного контура днища для РВС проверять нивелированием не менее чем в 8-и точках, но не реже, чем через 6 м по наружным окрайкам днища или верха нижнего пояса.

Дистанционный указатель уровня УДУ - 10.

УДУ - 10 предназначен для определения высоты взлива нефтепродукта без использования открытого замера. УДУ - 10 состоит: показывающий прибор; защитные трубы с гидрозатвором; поплавок с направляющими.

В состав защитных труб с гидрозатвором входит компенсатор. Компенсатор представляет собой гофрированный резиновый патрубок, один

Стр. 32

конец которого крепится к коробу уровнемеру, а второй к защитной трубе. Компенсатор предназначен для исключения деформации и разрушения труб при линейных расширениях, возникающих при резких изменениях температур.

Показывающий прибор разделен на две полости: верхнюю и нижнею. В верхней полости размещен пружинный двигатель постоянного момента. Для его смазывания в верхнюю полость заливается масло или АМГ - 10 в объеме 1,8 л. Барабан накопитель мерной ленты выполнен отдельно от двигателя, закреплен на одной оси большим барабаном двигателя и расположен в верхней части показывающего прибора (маслом не смазывается). Показывающий прибор УДУ - 10 имеет механизм снятия момента статического трения, возникающего при движении мерной ленты по угловым роликам. Он состоит из молоточка, закрепленного на пружинном стержне и рукоятки с кулачком, расположенным на крышке прибора. Для снятия момента статического трения необходимо повернуть рукоятку, при этом молоточек будет ударять по мерной ленте, снимая тем самым момент трения. Для подъема поплавка и проверки правильности зацепления мерной ленты с мерным шкивом служит съемная рукоятка. Для удержания поплавка в верхнем положении сбоку корпуса прибора имеется рукоятка управления

Ч-

стопором, представляющая собой Г - образный стержень. При повороте стопорной рукоятки стопор входит в зацепление со шкивом двигателя постоянного момента, предотвращая его вращение.

Отсчетный механизм УДУ-10 циферблатного типа. Состоит из двух неподвижных шкал (внутренней и внешней), двух показывающих стрелок и шкалы, размещенной на подвижном диске.

Показание с уровнемера снимаются следующим образом: в окне неподвижной шкалы против указателя по шкале подвижного диска определяют количество сотен миллиметров, и при помощи большой стрелки по внешней шкале определяют количество миллиметров.

Мерный шкив связан с отсчетным механизмом при помощи фрикционного диска, прижимаемого к мерному шкиву двумя упорными планками. Поплавок уровнемера выполнен в виде полого цилиндра, внутри которого имеются ребра жёсткости. Диаметр поплавка равен диаметру его высоты. Материал изготовления - нержавеющая сталь. К поплавку привариваются проушины, при помощи которых он связан с направляющими струнами, для обеспечения перемещения поплавка строго вертикальном направлении.

Гидрозатвор служит для поддержания в резервуаре необходимого избыточного давления и предотвращает утечки паров нефтепродукта в показывающий прибор. Гидрозатвор представляет собой колено, в котором в зависимости от условий эксплуатации заливается дизельное топливо или АМГ - 10. Уровень залитой жидкости должен быть в пределах 200 - 300 мм. Защитные трубы предназначены для защиты мерной ленты от механических повреждений и вредных воздействий окружающей среды. Для свободного перемещениях мерной ленты внутри защитных труб имеют угловые ролики.

Эксплуатация:

При ЕО необходимо убедиться в правильности зацепления мерной ленты с мерным шкивом. Для этого предварительно записав показания уровнемера, при помощи съемной рукоятки повернуть по часовой стрелки на 90°. При этом проверяющий должен почувствовать вес поднимаемого поплавка, а показания уровнемера должны изменяться. При возврате рукоятки в исходное положение - принять прежнее положение (значение). Не реже 1 раза в 10 дней необходимо контролировать уровень жидкости в гидрозатворе, 1 раз в месяц необходимо производить проверку правильности показаний уровнемеров (при инвентаризации). Для этого замеряют уровень открытым способом и сверяют его значение с показателем УДУ. В случае расхождения показаний поступают так:

1. Снять крышку показывающего прибора, ослабив винты прижимных планок, оттянуть фрикционные диск на себя, разобщив тем самым его от мерного шкива;

2. Установка нужных значений показаний производится вращением фрикционного диска. Запрещается устанавливать нужное показанием вращением стрелок.

В зависимости от условий эксплуатации в УДУ используют следующие жидкости:

| Температура, °С. | Гидрозатвор. | Показательный прибор. |

| 0-50 | ДЛ | Трансформаторное масло. |

| -20-0 | ДЗ | Трансформаторное масло. |

| -50 - 20 | АМГ-10 | АМГ-10 |

Не реже 2 в год при подготовки к ВЛН и ОЗП проводят смазку подшипников угловых роликов и подшипников мерного шкива.

|

Уровнемер УДУ - 10.

1.защитные трубы

2.гидрозатвор

3.натяжное устройство

4.струны

5.трос

6.поплавок

7.отсчетное устройство

Люк-лаз ЛЛ-600.

|

Несущий элемент 125Б1 120Б1

Толщина настила, мм 5 5 Масса конструкций РВС-10000, кг:

Стенка 86772 120924

Днище 42149 30898

Крыша 78607 54648

Лестница 6023 1680

Площадки на крыше 1214 5019

Люки и патрубки 2595 2595

Комплектующие конструкции 2986 2986

Каркасы и упаковка 14000 21484

Всего 234346 240243

Резервуар это емкость для хранения нефти и н/п. Современные стальные резервуары в зависимости от формы и технологического назначения подразделяются на вертикальные, цилиндрические, каплевидные, горизонтальные.

Остальные резервуары сооружают сварными с применениями индустриальных методов монтажа и использование готовых рулонных заготовок и элементов заводского изготовления. Рулонные заготовки изготавливают из плоских стальных полотнищ, свариваемых автоматической сваркой и сворачиваемых для транспортировки в габаритные рулоны которые затем при монтаже разворачиваются до проектной кривизны.

Стр. 30

Высокая эффективность этого индустриального рулонного метода по сравнению с прежней практикой полистовой сборки конструкции на месте монтажа создала условия для его широкого применении в резервуаростроении.

Резервуары низкого давления со щитовым коническим покрытием отличаются тем, что покрытие монтируется из готовых щитов, выполненных из листовой стали толщиной 2,5мм. Пояса корпусов резервуаров имеют толщину 4-10 мм(снизу вверх). В центре резервуаров устанавливают центральную стойку, на которую опирается щиты покрытия.

Эксплуатация:

ЕО, проводят общий осмотр. Визуально убедиться в отсутствии подтеканий и отпотин топлива в сварных швах, особенно в местах примыкания арматуры к корпусу резервуара, а также в герметичности разъемных соединений, отсутствие конденсата в показывающем приборе в гидрозатворе уровнемера. У вертикального резервуара осмотреть сварные

швы нижних поясов корпуса, окрайки днища и уторного шва; убедиться в

*

отсутствии трещин, свищей, участков, пораженных коррозией, вмятин вследствие образования резервуаре недопустимого вакуума или по иным причинам; следить за состоянием отмостки, наличием отвода ливневых вод по лодку. При обнаружении течи подтянуть болтовые соединения, исправить сальниковые уплотнения и заменить прокладки; принять соответствующие меры по устранению выявленных неисправностей сварных соединений.

ТО - 1.

Перед пользованием, но не реже 1 раза в месяц проводят осмотр кровли, перил и лестницы, ограждения на крыше резервуара, состояние металла. Убедиться в отсутствии не плотностей в швах и местах врезки резервуарного оборудования.

Осмотр внутренней поверхности проводится при зачистки резервуара. Разъединить болтовые соединения люка-лаза и светового люка, снять крышки и при необходимости заменить прокладки. Осмотреть внутреннюю поверхность и проверить состояние противокоррозионного покрытия, убедиться в отсутствии трещин, свищей, пораженных коррозией участков.

Стр. 31

Выявленные неисправности устранить. При установки крышек люков затянуть болтовые соединения равномерно, «в разбежку» с противоположных сторон.

ТО -2.

Проверка состояния днища проводится после зачистки резервуара: не реже 1 раза в год - в первые 4 года эксплуатации до стабилизации осадки; не реже 1 раза в 5 лет - в последующие годы после стабилизации осадки. Проверить наличие «хлопунов» и других неровностей в днище резервуара с помочью нивелирной съёмки поверхности. Измерение производить не менее чем в 8-и точках по окрайкам, и не менее чем в 8-и точках по полотнищу днища. Высота «хлопунов» при диаметре днища нового резервуара до 400 мм не должна превышать 150 мм, а площадь - 2м, при диаметре днища свыше 12 м - соответственно 180 мм и 5 м2.

Проверка базовой высоты проводится 1 раз в год. Измерить расстояние по вертикали от днища резервуара в точки касания лота рулетки до риски планки замерного люка в постоянной точке измерения. Результаты измерений сличить с установленной базовой высотой. В случае расхождения выяснить причини и наметить пути их устранения.

Проверка осадки основания: не реже 1 раза в год - в первые 4 года эксплуатации до стабилизации осадки; не реже 1 раза в 5 лет - в последующие годы после стабилизации осадки. Проверку производить с помощью нивелира или гидравлического уровнемера. Горизонтальность наружного контура днища для РВС проверять нивелированием не менее чем в 8-и точках, но не реже, чем через 6 м по наружным окрайкам днища или верха нижнего пояса.

Дистанционный указатель уровня УДУ - 10.

УДУ - 10 предназначен для определения высоты взлива нефтепродукта без использования открытого замера. УДУ - 10 состоит: показывающий прибор; защитные трубы с гидрозатвором; поплавок с направляющими.

В состав защитных труб с гидрозатвором входит компенсатор. Компенсатор представляет собой гофрированный резиновый патрубок, один

Стр. 32

конец которого крепится к коробу уровнемеру, а второй к защитной трубе. Компенсатор предназначен для исключения деформации и разрушения труб при линейных расширениях, возникающих при резких изменениях температур.

Показывающий прибор разделен на две полости: верхнюю и нижнею. В верхней полости размещен пружинный двигатель постоянного момента. Для его смазывания в верхнюю полость заливается масло или АМГ - 10 в объеме 1,8 л. Барабан накопитель мерной ленты выполнен отдельно от двигателя, закреплен на одной оси большим барабаном двигателя и расположен в верхней части показывающего прибора (маслом не смазывается). Показывающий прибор УДУ - 10 имеет механизм снятия момента статического трения, возникающего при движении мерной ленты по угловым роликам. Он состоит из молоточка, закрепленного на пружинном стержне и рукоятки с кулачком, расположенным на крышке прибора. Для снятия момента статического трения необходимо повернуть рукоятку, при этом молоточек будет ударять по мерной ленте, снимая тем самым момент трения. Для подъема поплавка и проверки правильности зацепления мерной ленты с мерным шкивом служит съемная рукоятка. Для удержания поплавка в верхнем положении сбоку корпуса прибора имеется рукоятка управления

Ч-

стопором, представляющая собой Г - образный стержень. При повороте стопорной рукоятки стопор входит в зацепление со шкивом двигателя постоянного момента, предотвращая его вращение.

Отсчетный механизм УДУ-10 циферблатного типа. Состоит из двух неподвижных шкал (внутренней и внешней), двух показывающих стрелок и шкалы, размещенной на подвижном диске.

Показание с уровнемера снимаются следующим образом: в окне неподвижной шкалы против указателя по шкале подвижного диска определяют количество сотен миллиметров, и при помощи большой стрелки по внешней шкале определяют количество миллиметров.

Мерный шкив связан с отсчетным механизмом при помощи фрикционного диска, прижимаемого к мерному шкиву двумя упорными планками. Поплавок уровнемера выполнен в виде полого цилиндра, внутри которого имеются ребра жёсткости. Диаметр поплавка равен диаметру его высоты. Материал изготовления - нержавеющая сталь. К поплавку привариваются проушины, при помощи которых он связан с направляющими струнами, для обеспечения перемещения поплавка строго вертикальном направлении.

Гидрозатвор служит для поддержания в резервуаре необходимого избыточного давления и предотвращает утечки паров нефтепродукта в показывающий прибор. Гидрозатвор представляет собой колено, в котором в зависимости от условий эксплуатации заливается дизельное топливо или АМГ - 10. Уровень залитой жидкости должен быть в пределах 200 - 300 мм. Защитные трубы предназначены для защиты мерной ленты от механических повреждений и вредных воздействий окружающей среды. Для свободного перемещениях мерной ленты внутри защитных труб имеют угловые ролики.

Эксплуатация:

При ЕО необходимо убедиться в правильности зацепления мерной ленты с мерным шкивом. Для этого предварительно записав показания уровнемера, при помощи съемной рукоятки повернуть по часовой стрелки на 90°. При этом проверяющий должен почувствовать вес поднимаемого поплавка, а показания уровнемера должны изменяться. При возврате рукоятки в исходное положение - принять прежнее положение (значение). Не реже 1 раза в 10 дней необходимо контролировать уровень жидкости в гидрозатворе, 1 раз в месяц необходимо производить проверку правильности показаний уровнемеров (при инвентаризации). Для этого замеряют уровень открытым способом и сверяют его значение с показателем УДУ. В случае расхождения показаний поступают так:

3. Снять крышку показывающего прибора, ослабив винты прижимных планок, оттянуть фрикционные диск на себя, разобщив тем самым его от мерного шкива;

4. Установка нужных значений показаний производится вращением фрикционного диска. Запрещается устанавливать нужное показанием вращением стрелок.

В зависимости от условий эксплуатации в УДУ используют следующие жидкости:

| Температура, °С. | Гидрозатвор. | Показательный прибор. |

| 0-50 | ДЛ | Трансформаторное масло. |

| -20-0 | ДЗ | Трансформаторное масло. |

| -50 - 20 | АМГ-10 | АМГ-10 |

Не реже 2 в год при подготовки к ВЛН и ОЗП проводят смазку подшипников угловых роликов и подшипников мерного шкива.

Уровнемер УДУ - 10.

1. - защитные трубы

2. - гидрозатвор

3. - натяжное устройство

4. - струны 5- трос

|

6. - поплавок

7. - отсчетное устройство

Люк-лаз ЛЛ-600.

|

Люк-лаз предназначен для внутреннего осмотра, ремонта или зачистки вертикального стального резервуара. Люк-лаз применяется в 2-х исполнениях: круглый и овальный. Люк-лаз устанавливается на вертикальной стенке стального резервуара и приваривается к корпусу через усиливающую накладку. По требованию заказчика люк-лаз может комплектоваться поворотным устройством. По устойчивости к воздействию климатических факторов внешней среды люки-лазы изготавливаются в исполнении У и УХЛ, категория размещения 1 по ГОСТу 15150-69

Основные параметры и характеристики: Условный проход D, мм 600

Габаритные размеры, мм

-диаметр наружный, D 755

-высота И 440

Масса, кг, не более 170

Эксплуатация:

При ЕО проверяют, нет ли подтеканий и отпотин во фланцевом соединении. При их наличии подтягивают болтовое соединение, а если этим подтекания и отпотины не устраняются, проверяют состояние прокладки и при необходимости её заменяют, освободив резервуар от нефтепродукта.

При ТО - 1 очищают поверхности крышки и фланца от старой прокладки, если нужно - зачищают их для устранения забоин и заусенсов, после чего поверхность протирают. Болты, гайки, шайбы промывают керосином и проверяют их состояние. При установки люка болтовые соединения затягивают равномерно. Люк после разборки красят два раза краской, которой покрыт корпус резервуара.

Люк-лаз ЛЛ-600.

|

I

Общий вид люка-лаза ЛЛ-600:

1-фланец, 2-корлус,3-усиливающая накладка, 4-болт. 5-гайка, 6-прокладка.

|

Общий вид люка-лаза ЛЛ-600х900: 1-фланец, 2-корпус,3-усишваюицая накладка, 4-6олтг 5-гайка, 6-прокладка.

| й |

Сифонный кран КС - 100.

|

Сифонный кран монтируют на нижнем поясе резервуара. Кран служит для удаления придонной воды и механических примесей, осевших на дно резервуара при отстое нефтепродукта, или для слива топлива при отказе хлопушки. В северных районах страны кран используют для закачки воды в случаях течи в нижней части резервуара. Основной элемент сифонного крана - изогнутая труба с1 = 100мм, пропущенная через сальник, закрепленный на стенки резервуара. Снаружи трубы размещены ручка поворота и перекрыв. На втором конце трубы, приварен козырёк, предназначенный предотвращения слива топлива из верхней зоны вместо воды в донной части, за счет образования зоны разряжения во второй части трубы. Снаружи оборудование сифонного крана защищено кожухом, снабжённым замком. В рабочем положении сифонный кран устанавливают козырьком в верх, что исключает случаи замерзания трубы крана в слои отстоявшейся воды. Для удаления из резервуара свободной воды снимают кожух и поворачивают сифонный кран ручкой в нижнее положение, при этом сливное отверстие сифона погружается в воду, затем открывают кран, вытекает отстоявшаяся вода или сливаемый нефтепродукт.

Эксплуатация:

ТО - 1 каждый раз при сливе отстоя, но не реже 2 раза в месяц.'* Осмотреть кран. Проверить герметичность сальника, крана, фланцевых и сварных соединений. Проверить плавность поворота крана. Следить, чтобы в не рабочем состоянии приемный отвод находился в горизонтальном положении, а спускной кран был закрыт кожухом на запор.

ТО - 2 включает в себя замену сальниковой набивки сифонного крана. Проводят после зачистки и при ремонте резервуара: снять кожух, повернуть за рукоятку сифонную трубу. Снять кожух, отвернуть грунт - буксу, вынуть ее, уплотняющее кольцо и старую набивку.

Разъединить и снять корпус сальника. Разобрать кран, очистить его детали, проверить их состояние. Проверить пробку крана, собрать его. Заложить новую сальниковую набивку, вставить грунт - буксу. Надеть рукоятку: слегка проворачивая сифонную трубу, подтянуть сальниковую набивку.

Повернуть за рукоятку сифонную трубу в первоначальное положение и при необходимости окончательно подтянуть сальник. Проверить плавность поворачивания трубы, надеть и закрепить кожух.

|

1. - кожух

2. - сальниковое уплотнение

3. - патрубок

4. - козырек

5. - ручка поворота

- перекрывной кран

|

| Хлопушка ХП-100. |

Хлопушки устанавливаются внутри резервуара на приемо-раздаточном патрубке, предназначены для предотвращения потерь нефтепродуктов при неисправности задвижки или трубопровода. Управление хлопушками осуществляется через стенку или через световой люк резервуара. Хлопушки изготавливается из чугуна или алюминиевого сплава. Хлопушки изготовлены согласно ТУ У 24607422.008-2000.

На корпусе хлопушки с помощью планки закреплена крышка, в опущенном состоянии она плотно прилегает к венцу. Крышку хлопушки поднимают с помочью троса, наматываемого на барабан механизма управления, состоящего из горизонтального вала, на наружном конце которого закреплен штурвал, а на внутреннем - барабан, укрепленный на! кронштейне. Чтобы удержать хлопушку в открытом положении, штурвал фиксируют штопором. Управление хлопушками дублировано, на случай отказа механизма управления крышки хлопушки прикреплен трос. Его второй конец закреплен у светового люка на кровли резервуара.

Когда крышка хлопушки закрыта, на неё давят столб нефтепродукта и атмосферное давление. Для облегчения открытия крышки на резервуарах предусмотрено пропускное устройство для выравнивания давления жидкости по оби стороны. Это труба с1 = 25 мм с вентилем, которая одним концом вварена в ПРП, а другим в стенку резервуара.

Эксплуатация:

ТО - 1, проверка плавности открытия и закрытия хлопушки. Проводят каждый раз при приеме - отпуске топлива, но не реже 2 раза в месяц. С помощью управления поднять и опустить хлопушку, при этом не должно быть заеданий и перекосов в шарнирах. Указатель на штурвале должен совпадать с отметкой «открыто» - «закрыто», нанесенными на резервуарах.

ТО - 2, проводят после зачистки резервуара, включает замену сальниковой набивки. Осмотреть детали и узлы хлопушки внутри резервуара, крепление барабана управления, трос, аварийный трос. Исключать возможность попадания аварийного троса под крышки хлопушки к торцевой части корпуса.

Конструкция и основные размеры хлопушки: Выбран Х-100

| обозначение | 1, мм | Н, мм | В, мм | 01, мм | N х с), мм | М, кг |

| Х-80 | 4x18 | 3,5 | ||||

| Х-100 | 4x16 | |||||

| Х-150 | 8x18 | 16,2 | ||||

| ХП-250 | 12x18 | 60,9 | ||||

| ХП-400 | 16x30 | 122,9 | ||||

| ХП-600 | 20x36 |

|

1.-Корпус 5.-Рычаг

2.Крышка 6, 7, 8.-Оси

3.Крышка

4.Рычаг

|

1. -Стопор

2. - втулка сальника

3. - сальниковая набивка

4. - корпус сальника

5. - вал подъемника

6. -барабан

7. -трос подъемника

8.запасной подъемника к крышки светового люка

| 9. -хлопушка 10.-перепускное устройство 11.- штурвал |

| Клапан предохранительный гидравлический кпг. |

|

Предохранительные гидравлические клапаны типа КПГ предназначены для защиты резервуаров для хранения нефти и нефтепродуктов с допустимым избыточным давлением 200мм вод. ст. от разрушения в случаях сверх допустимого повышения давления и вакуума. Клапан изготовлен согласно ТУ У 24607422.014-2000.

Технические характеристики клапанов:

| Основныепараметры | Обозначение клапанов | |||

| КПГ-100 | КПГ-150 | КПГ-200 | КПГ-250 | |

| 1.Диаметр условного прохода присоеденительного патрубка, мм | ||||

| 2.Давление срабатывания (мм вод.ст.) Па | 180-200 1764- | 180-200 1764- | 180-200 1764- | 180-200 1764-1961 |

| 3.Вакуум срабатыв. В (мм вод.ст.) Па | 34-40 343-392 | 34-40 343-392 | 34-40 343-392 | 34-40 343-392 |

| 4.Пропускная способность (по воз.), куб м/ч | ||||

| 5.Объем заливаемой |

| жидкости гидрозатвора, л | ||||

| 6.Габаритные размеры, мм не более | 630X1060 | 930X1480 | 950X1480 | 1200X1550 |

| 7.Масса, кг, не более |

Жидкость заливаемая в клапан - отработанное трансформаторное масло ГОСТ 982-80

|

1.Корпус. 2.Чашка.

3. Патрубок.

4. Экран.

5. Огневой предохранитель.

6. Крышка защитная.

7. Щуп.

8. Сливная пробка.

Выбираем клапан КПГ-100.

Клапан должен вступать в работу при повышении избыточного давления или вакуума на 5 - 10% по сравнению с аналогичными параметрами дыхательного клапана.

В корпусе, состоящего из верхней и нижней части, помещается чашка с отверстиями для прохода воздуха. В чачу через трубку залита жидкость гидравлического затвора. Для предотвращения выброса жидкости служит экран. Сверху клапан имеет крышку, под которую установлен огневой предохранитель. При повышении давления в резервуаре и в полости жидкость из чашки вытесняется в патрубок и при достижении предельного допустимого значения давления выбрасывается на экран, от которого отражается и собирается в кольцевой полости. При вакууме в резервуаре жидкость вытесняется из патрубка в чашку и при срабатывании выбрасывается на стенки корпуса, по которым стекает в кольцевую полость.

Эксплуатация:

ТО - 1, включает измерение уровня масла и проверку его качества. Проводят два раза в месяц - при ВЛН, 1 раз в 10 дней при ОЗП. Уровень масла определить с помощью щупа. При необходимости предохранительный клапан заполнить маслом до требуемого уровня. Проверить наличие воды (льда) в клапане и при обнаружении - заменить масло.

ТО - 2, включает проверку состояния клапана и его установку. Проводят после зачистки резервуара. Слить масло, снять верхнюю часть клапана, предварительно отметить его положение, и очистить внутреннюю поверхность. При необходимости залить новое масло до требуемого уровня, установить верхнюю часть клапана в ранее отмеченное положение. Проверить плотность затяжки болтов клапана к присоединительному патрубку резервуара и с помощью отвеса или уровня - горизонтальность установки клапана.

В ОЗП клапан следует эксплуатировать без огневого предохранителя.

|

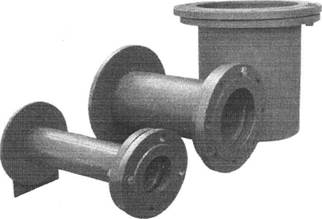

| Патрубок приеллно-раздаточный ППР. |

Патрубки приемораздаточные ППР являются составной частью резервуара и предназначены для подсоединения запорной арматуры, хлопуш и другого оборудования. По устойчивости к воздействию климатических факторов внешней среды патрубки изготовляются в исполнениях У (умеренный климат) и УХ/1 (холодный климат с нижним пределом температуры эксплуатации до -60 °С), категория размещения 1 по ГОСТу 15150-69. Фланцы для запорной арматуры и хлопуш рассчитаны на условное давление 1,6 (16) МПа (кг/см2). Средний срок службы — 10 лет.

Основные параметры и характеристики

| Диаметр | Присоединительные размеры фланцев на условное давление МПа, (кг/см2) | Габаритные размеры, мм, не более | |||||||||

| Обозначение изделия | условного прохода, | h, мм | D1, мм | В,мм | к, шт. | D2, мм | А, мм | п, шт. | Масса, кг | ||

| ДУ, мм | для запорной арматуры 1,0 (10) | для хлопуш 0,6 (6) | длина L, мм | диаметр D, мм | |||||||

| ППР-80 | 9,5 | ||||||||||

| ППР-100 | 13,6 | ||||||||||

| [ППР-150 | 22,5 | ||||||||||

| ППР-200 | 350 1 | 33,0 | |||||||||

| ППР-250 | 49,0 | ||||||||||

| ППР-300 | 64,0 |

| ППР-350 | 82,0 | ||||||||||

| ППР-400 | 161,0 | ||||||||||

| ППР-500 |

|

| ППР-600 |

1 — фланец для подсоединения запорной арматуры

2 — кольцо опорное

3 — патрубок

4 — фланец для подсоединения хлопуши

5 — усиливающие

Выбираем ППР-100.

Эксплуатация:

При ТО проверяют, нет ли у патрубка отпотиваний и течи. Течь во фланцевых соединений обычно появляется при неисправности прокладки. В этом случае её заменяют после освобождения патрубка от нефтепродукта, для чего снимают болты фланцевого соединения, удаляют прокладку и тщательно очищают поверхность фланца. Вновь устанавливаемая кольцевая прокладка должна иметь следующие размеры: внутренний диаметр равен наружному диаметру трубы; наружный диаметр - 3-4 мм меньше диаметра, чем отверстия под болты; толщина 3-4 мм. Кромки новой прокладки должны быть ровными, без разрывов и утолщений. Основные неисправности ПРП - пробоины, свищи, трещины в корпусе, выбоины и каверны на поверхности, потение сварных стыков, течь через фланцы. На время ремонта патрубок освобождают и очищают от нефтепродуктов промывкой, отключают от системы трубопроводных коммуникаций. Промывку осуществляют водой, после чего производят проветривание. Неисправные фланцы обычно отрезают газовой или электродуговой резкой и на их место приваривают новые.

Пробоотборник Аврора.

|

Пробоотборник предназначен для послойного отбора проб по всей высоте резервуара с нефтепродуктами при нормальном и повышенном давлении. Пробоотборник является комплектующим изделием вертикальных цилиндрических резервуаров и устанавливается внутри них.

Пробоотборники изготавливаются в соответствии с ГОСТ 13196 и применяются для оборудования нефтебаз НГДУ, АЗС. Срок службы пробоотборников - не менее 10 лет. Варианты климатического исполнения - У, УХЛ и Т.

Технические характеристики

| Наименование параметра | Величина параметра |

| Диаметр условного прохода, мм | |

| Гидростатическое давление в резервуаре, мПа, не более | 0,2 |

| Число регистрируемых по высоте слоев, шт. | 3-11 |

| Габаритные размеры, мм, не более длина х ширина х высота | 850 х 700 х 21000 |

| Вес, кг, не более |

Рабочие параметры пробоотборника по желанию заказчика могут быть изменены, например, число и послойный шаг пробоотборных труб.

Основные геометрические параметры пробоотборника определяются по формуле: h=

h- расстояние между концами пробоотборных труб, мм;

a- размер недолива до полной высоты резервуара, мм;

H-высота резервуара, мм;

b- расстояние первой пробоотборной трубы от дна резервуара, мм;

c- расстояние от конца верхней пробоотборной трубы до уровня залива продукта в резервуаре, мм.

c=

|

1.приемный агрегат

2.с многоканальным гидрораспределителем

3.запорной арматурой

4,5, 6-рукоятка переключения с табло и указателем

7.комплект пробоотборных труб

Дыхательные клапаны совмещенные КДС

|

Предназначены для поддержания давления в газовом пространстве резервуаров в заданных пределах и герметизации газового пространства резервуаров. Клапаны спроектированы и изготавливаются в исполнении УХЛ и имеют температурный диапазон работы от-60°Сдо +45°С. Корпус клапана изготовлен из алюминия.

Основные параметры и характеристики

| КДС-1500 | кдс-зооо | |||||||

| Условный проход ДУ, мм | ||||||||

| Рабочее давление, Па (мм вод. ст.), не более | 2000(200) | |||||||

| Рабочий вакуум, Па (мм вод. ст.), не более | 250 (25) | |||||||

| Давление срабатывания, Па (мм вод. ст.), не более | 1500-1600(150-160) | |||||||

| Вакуум срабатывания, Па (мм вод. ст.) | 100-150(10-15) | |||||||

| Максимальная пропускная способность, мЗ/ч | ||||||||

| Габаритные размеры, мм, не более | ||||||||

| -высота Н, мм | ИЗО | |||||||

| -ширина В, мм | ||||||||

| Присоединительные размеры: | ||||||||

| -диаметр присоединительного фланца й, мм | ||||||||

| -диаметр окружности 01, мм | ||||||||

| -диаметр крепежных отверстий с1, мм | ||||||||

| Кол-во крепежных отверстий п, шт. | ||||||||

| Масса, кг |

|

1 — корпус с присоединительным патрубком;

2 — чашка;

3 — обойма с патрубком;

4 — экран;

5 — огневой предохранитель;

6 — крышка; 7 — трубка слива (налива); 8, 9 — сливные отверстия

Эксплуатация:

ТО - 1 включает в себя проверку состояния. Проводя при ВЛН - 1 раз в месяц, при ОЗП - 1 раз в 10 дней, при температуре -30 и ниже - 1раз в 3-4 дня и чаще. Снять крышку клапана, очистить все внутренние поверхности, проверить состояние сеток, при необходимости очистить их от инея и льда. Не допускать примерзание тарелок клапана к гнездам.

ТО - 2 включает проверку крепления клапана к крыше резервуара с выверкой вертикальности клапана. Проводят после установки, и после зачистки резервуара. Проверить плотность затяжки резьбовых соединений к крыше резервуара. С помочью отвеса проверить вертикальность установки клапан.

Люк световой ЛС-500

|

Люк световой предназначен для проветривания резервуара во время ремонта и зачистки, освещение резервуара, а также для подъема крышки хлопушки при обрыве рабочего троса. Люк световой устанавливается на крыше резервуара над хлопушкой, монтируемой на приемораздаточном патрубке. По устойчивости к воздействию климатических факторов внешней срдеды люки световые изготавливаются в исполнении У и УХЛ, категория размещения 1 по ГОСТу 15150-69.

Основные параметры и характеристики:

| Наименование параметров | ЛС-500 |

| Условный проход, Dу.мм | |

| Габаритные размеры,мм | |

| -диаметр D | |

| -высота Н | |

| Масса, кг, не более |

|

1.Горловина.

2.Фланец.

3.Крышка.

4.Ручка

5.Воротник.

6.Прокладка.

7.Болт.

8.Гайка

9.Шайба.

Эксплуатация:

При ЕО, проверяют, нет ли подтеканий и отпотин во фланцевом соединении. При их наличии подтягивают болтовые соединения, а если этим подтикания и отпотины не устраняются, проверяют состояние прокладки и при необходимости её заменяют.

ТО - 1, очищают поверхности крышки и фланца от старой прокладки, если нужно - зачищают их для устранения забоин и заусенсов, после чего поверхность протирают. Болты, гайки, шайбы промывают керосином и проверяют их состояние. При установки люка болтовые соединения затягивают равномерно. Люк после разборки красят два раза краской, которой покрыт корпус резервуара.

Люк замерный ЛЗ - 150.

|

Люк замерной ЛЗ предназначен для отбора пробы и замера уровня нефтепродуктов в резервуарах нефтебаз. Внутри расположена направляющая колодка для мерной ленты. Она выполнена из материала, не вызывающего образования искр при перемещении мерной ленты.

Основные параметры и характеристики:

Условный проход (диаметр горловины), мм 150

Габаритные размеры, мм:

диаметр, D 260

ширина, L 285

высота, Н 240

Присоединительные размеры, мм:

D 225

d 18

n 8

Масса, кг, не более 5

|

|

Люк замерной состоит из корпуса 1, крышки 2, педали 3, прокладки резиновой 4 и откидного блока с гайкой 5. Корпус люка в нижней части имеет фланец, которым он крепится на резервуар через прокладку. В проушине корпуса расположен рычаг, на котором установлена крышка 2.с резиновым уплотнением, обеспечивающим герметичность в закрытом состоянии. Фиксация крышки в закрытом положении осуществляется гайкой откидного болта.

|

|

|

1.корпус;

2.крышка;

3. педаль;

4.резиновая прокладка;

5. откидной блок с гайкой

ТО - 1, перед пользованием, но не реже 1 раза в месяц. Включает в себя проверку плавности поднятия и опускания крышки при нажатии на педаль (при открученном болте), состояние безыскровой колодки, прокладок, исправность резьбы маховика, плотность прилегания крышки люка. При необходимости очищенную поверхность осей рычага и откидного болта замерного люка смазать.

Плавающий топливо заборник.

Плавающий топливо заборник служит для подачи более чистого нефтепродукта (в верхних слоях продукт чище, т. к. частицы загрязнений и вода последствие большой удельной массы постепенно осаждаются).

Топливо заборник выполнен в виде трубы, нижняя часть которой закреплена к шарниру, позволяющему трубе поворачиваться. Шарнир крепят к днищу или к стене резервуара. На другом конце трубы, с помощью качающей подвески прикреплён поплавок, который перемещается вместе с уровнем топлива, поворачивая трубу. Верхний обрез трубы, должен быть всегда погружен в топливо не менее чем на 0,5 м, чтоб избежать подсоса газа из газовоздушного пространства. Снизу на трубе закреплена стойка, на которую опирается труба, при отсутствии в резервуаре нефтепродукта. Наличие стойки ограничивает его забор из самых нижних слоев, где находится отстой с загрязнениями и водой.

Эксплуатация:

ТО-1 включат в себя проверку целостности поплавка и свободного подъёма трубы. Проводят раз в месяц. Трос подъемной трубы должен свободно выбираться при наполненном резервуаре.

ТО-2 включат в себя осмотр и проверку плавающего устройства внутри резервуара. Проводят одновременно с зачисткой резервуара. Проверить плотность стыковых (фланцевых) соединений, целостность противокоррозионных покрытий, герметичность шарнирного соединения (свободное вращение шарнира), отсутствие механических повреждений трубы и поплавка, состояние крепления и цепочки ограничения, отсутствие прекоса.

Фильтра. ТФ-10

|

Фильтр ТФ-10 применяется в основном для тонкой фильтрации, предназначен для отчистки механических примесей и свободной воды. Выполнен в виде металлического сосуда в нутрии которого устанавливаются фильтро-элементы тип 170-15(10;5)-1(2)-В(Н) первая цыфра обозначает пропускную способность фильтро-элемента, вторая тонкость фильтрации, третья количество потоков топлива, а буквенное обозначение в какую сторону направлен поток топлива

СТ-500-2М

СТ-500-2М

Фильтр СТ-500-2м выполнен в виде металлического сосуда в нутрии, которого находится три концентрично расположенных корзины, на которые одеты фильтрационные и водоотделительиые чехлы. В нижней части корпуса имеется трубопровод с краном для слива отстоя воды. К корпусу приварены опорные стойки для установки на фундамент. Фильтруюший

чехол состоит из одного слоя ткани фильтрование, водоотделяющие чехлы из двух слоёв щёлка, между которыми упакована смесь органических и гидрофобных волокон (70% хлопка, 30% капрона). Водоотделяющий чехол заканчивается слоями сеток по которым эмульсионная вода отделяется от топлива и стекает в отстойную зону. Пропускная способность 500 л/минуту и 100% удаление из топлива эмульсионной воды.

ФГН

Фильты ФГН преднозначены для отчиски топлива от мехонических загрезнений. Эксплуатация перед началом перекачки необходимо проверить герметичность фильтра наличие течи и подтеканий. Правильность присоединение трубопровода к входящему и выходящему, надёжность соединение крышки к корпусу фильтра, проверка контрольно измерительных приборов, при необходимости слить отстой в объёме 5 литров. Во время работы следить за показаниями манометров в случай резкого падения перепада давления (0,25мПа) работу прекратить.

| Характерисивеа складских | Марка фильтра | Марка фильтрат-сепаратора | ||

| топливных фильтров с | ||||

| фи л ьтро-элеме нтами. | ||||

| ФГН-120 | ТФ-10 с | СТ-500-2-М с чехлами | ||

| ФЭ-170- | ||||

| 5(10)-1-В | ||||

| Пропускная способность | 120 30-40 | 60 5-8(3- | 30 20-25 | |

| Тонкость фильтрации, | 1.6 | 6) | 0,5 | |

| 0,05 0,25 | 0,6 | 0,03 0,15 | ||

| Машинальное рабочее | 0,03 0,15 | |||

| давление, мПа | ||||

| Перепад давления, | ||||

| мПа: мега паскаль | ||||

| Срок годности фильтро- | ||||

| элемента со дня выпуска, | ||||

| ГОД |

Провидение ЕО, ТО-1, ТО-2 для фильтров.

ЕО Проверяется на герметичность в местах входа трубопровода, крышки корпуса фильтра и сливного крана, проверяется на наличие подтёков и течи. Наличие пломб расположенные на месте стыка корпуса и крышки пломбы должны находится строго друг против друга. Протравливается воздух с корпусов фильтров. Сливается отстой при необходимости. Наносится запись в журнале провидения ЕО, ТО-1, ТО-2.

ТО-1 Проверяется на герметичность в местах входа трубопровода, крышки корпуса фильтра и сливного крана, проверяется на наличие подтёков и течи. Наличие пломб расположенные на месте стыка корпуса и крышки пломбы должны находится строго друг против друга. Протравливается воздух с корпусов фильтров. Сливается отстой при необходимости. Наносится запись в журнале провидения ЕО, ТО-1, ТО-2.

ТО-2 Проводится два раза в год перед ВЛН и ОЗП. Проверяется на герметичность в местах входа трубопровода, крышки корпуса фильтра и сливного крана, проверяется на наличие подтёков и течи. Наличие пломб расположенные на месте стыка корпуса и крышки пломбы должны находится строго друг против друга. Протравливается воздух с корпусов фильтров. Сливается отстой при необходимости. Проверяется заземления фильтров, фильтро-элементы при достижении максимальной рабочей давлении фильтро-элементы заменить после замены необходимо прокочать топливо в объёме 5000 литров, а так же проверяется прочность крепления фильтра к фундаменту. Наносится запись в журнале провидения ЕО, ТО-1, ТО-2.

5.Технологическая карта.

Приём ТС.

Приём топлива ТС-1 с железно дорожных ц

| <== предыдущая | | | следующая ==> |

| Общее руководство | | | Теоретическая часть. Масленице предшествовала так называемые рябая и сплошная недели |

Date: 2015-10-18; view: 1631; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |