Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Проектирование операций технологического процесса механической обработки заготовок

Разработка операций технологического процесса начинается с выбора технологических баз.

Выбор технологических баз – один из самых ответственных этапов проектирования процесса, так как он предопределяет систему простановки размеров, схему и конструкцию приспособлений, возможности выполнения обработки по настройке [31].

Разработка технических требований на операцию. Из-за неудобства размещения требований на бланках операционных карт для особо ответственных операций разрабатывают технические требования и выносят их как текстовый документ на карты эскизов.

Прежде всего, на базе размерного анализа выполняют расчет припусков и допусков на размеры заготовки, осуществляемых в операции.

Затем разрабатывают технические требования к операции (можно использовать принятые условные обозначения в картах наладок), где указывают:

а) допустимую погрешность формы (плоскостность, цилиндричность и т. п.), но не всегда, а только когда она должна быть меньше допуска на соответствующий размер поверхности или координирующий размер. Во всех случаях следует оговаривать неконтролируемые погрешности формы, например, изогнутость оси цилиндрических заготовок и т. п.;

б) допуск параллельности плоскостей и осей (указывают, когда она должна быть меньше допуска на соответствующий координирующий размер);

в) допуск концентричности цилиндрических поверхностей;

г) допуск перпендикулярности плоскостей и осей (указывают, в основном, в операциях окончательной обработки и не указывают на черновых и промежуточных операциях);

д) допуск симметричности (например, пазов относительно оси вала и т. п.) и соосности относительно базы. Фактически допуск симметричности показывают только при высоких к ней требованиях.

Рассмотрим особенности расчета допусков на неточности формы и расположения поверхностей.

Регламентация неточностей формы и расположения поверхностей может выполняться как в текстовой форме ТТ, так и условными обозначениями по ГОСТ 2.308-68:

для черновых и промежуточных операций:

а) допуски на концентричность поверхностей выбирают по условию соответствия их среднеэкономической точности установки с учетом использования типа установочно-зажимных приспособлений;

б) допуски на соосность обработанной поверхности определяют относительно поверхности, принятой за установочную базу:

– при закреплении в кулачковые, цанговые, плунжерные патроны и на оправки центр внутреннего отверстия смещается на величину

dе=  (3.15)

(3.15)

где dе – допуск на диаметр установочной базы; l – вылет заготовки; d D – допуск на диаметр базового отверстия; a и b – коэффициенты (табл. 3.64);

– при установке в центрах

dе =  (3.16)

(3.16)

где D – диаметр установочной базы; L – длина детали.

Погрешность зацентровки рассчитывают по уравнению

dе =  (3.17)

(3.17)

– при установке заготовки на жесткой цилиндрической оправке с зазором

dе = 0,5(S min + S о + d D), (3.18)

где S min – наименьший посадочный зазор; S 0 – допуск на базовый размер оправки.

Таблица 3.64

Значения коэффициентов а и b в формуле (3.15)

| Тип установочно-зажимного устройства | Категория точности установки | |||||

| обычная – О | повышенная – П | высокая – В | ||||

| a | b | a | b | a | b | |

| Патроны 3-х кулачковые и оправки плунжерные | 0,17 | 0,02 | 0,11 | 0,02 | 0,08 | 0,02 |

| Патроны и оправки цанговые | 0,12 | 0,01 | 0,09 | 0,01 | 0,06 | 0,01 |

| Патроны и оправки с гидропластом и мембранные | 0,04 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| Центры | 6·10–5 | 5·10–5 | 18·10–6 | 15·10–6 | 9·10–6 | 7·10–6 |

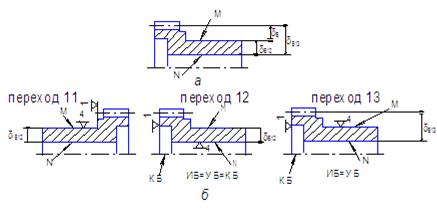

Для операций окончательной обработки значения указанных допусков в формулах (3.15)...(3.18) должны определяться по условию обеспечения соответствующих параметров в пределах, указанных в ТТ чертежа (рис. 3.17). В операции 12 ИБ = УБ = КБ, т. е. соблюдено условие совмещения измерительной, установочной и конструкторской баз, поэтому dБ12 = 0,03, т. е. допуск равен чертежному. Точность параметра dБ13 обеспечивается косвенно, так как

ИБ = УБ  КБ.

КБ.

Уравнение допусков цепи биений будет иметь вид (в векторной системе)

где  – замыкающее звено в размерной цепи биений;

– замыкающее звено в размерной цепи биений;  – допуск на биение в операциях.

– допуск на биение в операциях.

Если векторы биений будут занимать угол 90º по отношению друг к другу, то:

или

или  .

.

Для цепи  =

=  +

+

т. е. 0,052 = 0,012 +

т. е. 0,052 = 0,012 +

Следовательно, из-за несовмещения исходной и установочной баз с конструкторской базой допуск на биение должен быть менее допуска, заданного чертежом.

|

Рис. 3.17. Эскиз зубчатого колеса (а) и технологические схемы

обеспечения относительного биения поверхностей (б)

Примечания. 1. Технические требования к эскизу зубчатого колеса:

– биение поверхности М относительно поверхности N не более 0,03 мм;

– биение начальной окружности зубьев относительно оси поверхности М не более 0,05 мм.

2. Технологические переходы при обработке поверхностей:

11 – окончательное шлифование отверстия N; 12 – шлифование вала М;

13 – окончательное шлифование зубьев колеса.

Во многих случаях расчет допусков на концентричность для окончательных операций выполняется в варианте проверки. Сначала по таблицам и уравнениям определяют допуски на концентричность последовательно на все операции (от заготовок до окончательных), а затем строят размерные цепи биений, принимая в качестве замыкающих звеньев чертежные допуски на концентричность и припуски на обработку цилиндрических поверхностей.

Для размерных цепей, где в качестве замыкающего звена принято  подсчитывают

подсчитывают  и проверяют условие

и проверяют условие

£

£  (3.19)

(3.19)

Если условие (3.19) не выполняется, то допуски на концентричность в операции окончательной обработки уменьшают на коэффициент

Разработка содержания операций. Предложив примерный перечень операций, необходимо подробно рассмотреть содержание каждой операции с точки зрения обеспечения точности размеров, шероховатости поверхностей, взаимного их положения и формы, правильности выбранного оборудования, рассчитать припуски, режимы резания и оформить операционные карты в соответствии с требованиями, изложенными в работе [31]. Особое внимание при этом необходимо уделять правильности выбора баз как на черновых, так и на чистовых операциях. От этого зависит выполнение требований чертежа.

Операции и переходы в технологическом процессе следует выполнять в последовательности:

каждая из двух поверхностей, связанных на чертеже детали одним размером, является конструкторской базой по отношению к другой. роль установочной базы и исходной базы должна выполнять другая поверхность. обработанная поверхность как более точная должна служить установочной и исходной базой на следующей операции;

третьей по порядку может обрабатываться лишь та поверхность, которая связана с одной из двух уже обработанных;

четвертой по порядку следует обрабатывать поверхность, связанную с третьей или с одной из двух ранее обработанных.

Условия выбора установочной базы:

– установочной базой должна служить та поверхность заготовки, относительно которой в рабочем чертеже детали координирована обрабатываемая поверхность;

– точность, форма и размеры установочной базы должны обеспечивать простоту необходимого приспособления.

Для уменьшения погрешности от несовмещения баз следует придерживаться следующих правил:

из двух взаимно связанных поверхностей детали в первую очередь должна быть обработана та, которая более пригодна для установочной базы;

в качестве установочной базы необходимо использовать поверхность заготовки, которая наиболее точно расположена относительно конструкторской базы;

две поверхности (первую, обрабатываемую в данной операции, и вторую, являющуюся по отношению к ней конструкторской базой) обрабатывают, пользуясь одной и той же установочной базой (правило единой установочной базы);

обработку всех поверхностей (или группы поверхностей) детали выполняют, пользуясь на всех операциях одной и той же (постоянной) установочной базой (принцип постоянства установочной базы);

при выборе исходной базы при несовмещенииустановочной и конструкторской баз учитывают, какая из двух баз (УБ или КБ) будет лучшей измерительной базой. при таком совмещении (ИБ = КБ) связь между операционным размером и размером на рабочем чертеже детали получается очевидной, и ее легко проследить при разработке технологического процесса. любая другая простановка размера (ИБ  КБ) потребует увеличения объема послеоперационного контроля деталей. Однако отклонить эти два соображения и совместить исходную базу с установочной (ИБ = УБ) следует тогда, когда для этого есть весомые причины:

КБ) потребует увеличения объема послеоперационного контроля деталей. Однако отклонить эти два соображения и совместить исходную базу с установочной (ИБ = УБ) следует тогда, когда для этого есть весомые причины:

1) когда необходимо контролировать исходный размер в процессе наладки станка на операцию;

2) когда конструкторская база непригодна для роли измерительной базы.

Разработка операций технологического процесса механической обработки начинается с предварительного выбора методов обработки элементарных поверхностей и числа необходимых переходов (операций) исходя из требований, предъявляемых к конечной точности и качеству поверхностей, вида исходной заготовки, свойств материала и типа производства.

Определение числа и последовательности технологических переходов при обработке элементарных поверхностей является основой для выявления необходимых стадий обработки (черновая, чистовая, финишная), расчета общих и промежуточных припусков и операционных размеров на обработку, формирования маршрута обработки деталей в целом и разработки отдельных операций.

Пример оформления маршрутной карты на обработку корпуса приведен на рис. 3.18.

Рис. 3.18. Маршрутная карта

При разработке маршрута для каждой операции выбирают оборудование.

Рис. 3.19. Схема выбора оборудования для различных типов производства

На выбор типа оборудования оказывают влияние такие факторы, как конфигурация и габаритные размеры детали, требуемая по характеру операций точность обработки, объем выпуска изделий, размер партии деталей, вид заготовки (рис. 3.19). Следует учитывать возможность обеспечения оборудованием ТТ обрабатываемой детали на операции (точность размеров и формы, взаимное расположение поверхностей, шероховатость и др.). Типоразмер (модель) станка выбирают из условий, показанных на рис. 3.20.

Рис. 3.20. Рекомендации по выбору оборудования для операции

В проектах предпочтительнее использовать современное оборудование и выбирать его из новых каталогов и справочников, а также используя Internet.

В зависимости от характерных особенностей оборудования намечают способы транспортировки заготовки по технологическому маршруту и базирования ее на каждом рабочем месте. Этот этап непосредственно связан с конструкцией приспособления для закрепления заготовки, поэтому необходимо эскизно проработать схему установки заготовки в приспособление, а приспособления – на станок.

Date: 2015-09-24; view: 770; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |