Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Робототехническим комплексом

Вариант 1.

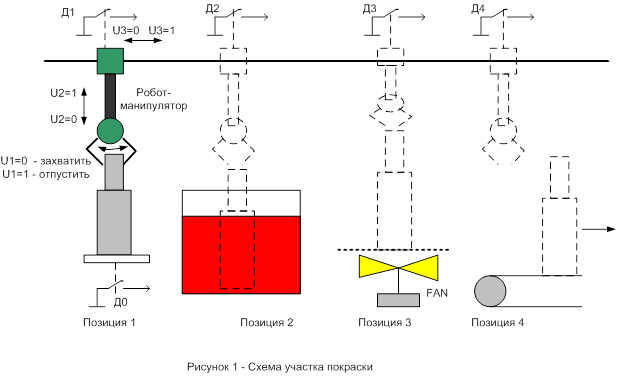

Автоматизированная технологическая линия покраски содержит робот-манипулятор, который обеспечивает захват и перемещение деталей между позициями №1,2,3,4 для выполнения технологических операций (рис.1).

Технологический цикл следующий. При появлении детали в исходной позиции срабатывает датчик Д0, после чего робот захватывает деталь и перемещает ее в позицию №2 и опускает в бак с красящим раствором. Далее по истечении 5 мин происходит перемещение детали в следующую позицию, где происходит ее сушка в течение 20 мин. Просушенная деталь перемещается в позицию №4 для ее установки на транспортер. Захват переходит из одного состояния в другое за 1 сек. Время перемещения штанги из одного состояния в другое – 3 сек.

При нахождении робота в каждой позиции срабатывает соответствующий датчик Д1,..,Д4. Все датчики вырабатывают активный сигнал логического нуля. Например, при появлении детали в позиции №1 срабатывает датчик Д0 (Д0=0), при установке робота в позицию №1 датчик Д1=0 и т.д. Для установки детали в нужную позицию робот сначала ее туда должен переместить, потом опустить, освободить захват и затем поднять его. Во время сушки, если на входе появилась еще неокрашенная деталь, то робот может поместить ее в бак для покраски и затем, освободится и ждать новых команд.

Робот имеет 3 степени свободы и способен выполнять следующие команды:

- захватить деталь (U1=0), отпустить деталь (U1=1);

- опустить штангу (U2=0), поднять штангу (U2=1);

- направление перемещения - назад, т.е. влево (U3=0);

- направление перемещения - вперед, т.е. вправо (U3=1);

- пуск перемещения (U4=0), стоп перемещения (U4=1).

Тепловентилятор управляется по линии FAN (FAN=1 - выключить, FAN=0 - включить).

Начальное состояние: робот находится в позиции №1, захват поднят и отпущен, тепловентилятор выключен.

На цифровой индикатор выдать количество отгруженных деталей с момента начала работы.

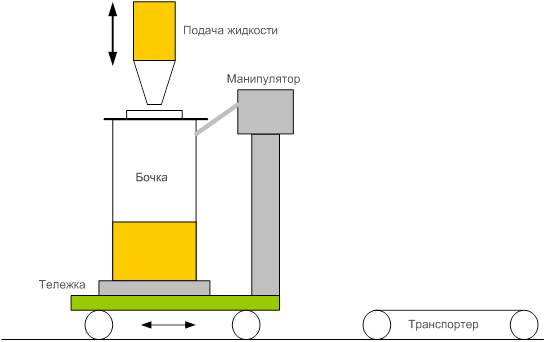

Вариант 2 -Роботизированный участок розлива.

Участок розлива жидкостей содержит:

- транспортер, подающий пустую бочку;

- тележку оснащенную манипулятором и автоматическими весами;

- транспортер, переносящий заполненную бочку на склад готовой продукции;

- трубу с вентилем для подачи жидкости.

Для управления технологическим процессом используется микроконтроллер (МК). Логика его работы следующая.

1.Если датчик входной позиции Д0 на подающем транспортере выдает сигнал низкого уровня, а тележка пуста (о чем сигнализирует датчик веса: сигнал W<10), то выдается приказ тележке перемещаться к входной позиции (активны линии «НАЗАД», «ПОЕХАЛИ»). Когда тележка подъедет к входной позиции, то МК дает ей команду останова (линии «НАЗАД», «ПОЕХАЛИ» пассивны).

2.Манипулятору дается приказ погрузить бочку на платформу тележки (активен сигнал «ПОГРУЗИТЬ»). Когда датчик веса сигнализирует о наличии бочки (W>10), то манипулятор вернуть в нейтральное состояние - снять сигнал «ПОГРУЗИТЬ».

3. Выдается приказ тележке перемещаться к рабочей позиции (активны линии «ВПЕРЕД», «ПОЕХАЛИ»). Когда тележка подъедет к рабочей позиции (о чем сигнализирует датчик Д1=0), то МК дает ей команду останова.. Получить и запомнить значение датчика веса X=W.

4. Включить вентиль подачи жидкости до тех пор, пока показания датчика веса не достигнут значения W-X=W0. Это означает, что налито жидкости с массой, равной W0. Выключить вентиль подачи жидкости.

5. Выдается приказ тележке перемещаться к выходной позиции (активны линии «ВПЕРЕД», «ПОЕХАЛИ»). Когда тележка подъедет к выходной позиции (о чем сигнализирует датчик Д2=0), то МК дает ей команду останова.

6. Перевести манипулятор в состояние выгрузки бочки (сигнал «ВЫГРУЗИТЬ» - активен). Когда сработает датчик Д3, то снять сигнал «ВЫГРУЗИТЬ» для манипулятора.

Время отработки манипулятором команд «ПОГРУЗИТЬ» и «ВЫГРУЗИТЬ» - 10 с. Датчик веса выдает сигнал напряжения в диапазоне от 0 до 5В (0В – 0 кг, 5В – 250 кг.) Использовать 8-разрядный АЦП.

Активное состояние всех управляющих сигналов – низкий уровень. При срабатывании датчиков положения выдается сигнал низкого уровня.

На цифровой индикатор выдать количество отгруженных бочек с момента начала работы.

Вариант 3

Автоматизированная технологическая линия покраски содержит робот-манипулятор, который обеспечивает захват и перемещение деталей между позициями №1,2,3,4,5 для выполнения технологических операций (рис.).

Технологический цикл следующий. При появлении детали в исходной позиции срабатывает датчик Д0, после чего робот должен захватить деталь, переместить ее в позицию №2 и опустить в бак с раствором А. Далее по истечении 3 мин происходит перемещение детали в следующую позицию, где происходит ее просушка в течение 2 мин. Просушенная деталь перемещается в позицию №4 для ее обработки в растворе Б в течение 5 мин. Готовую деталь манипулятор перемещает в позицию 5 для установки на транспортер.

Захват переходит из одного состояния в другое за 1,25 сек. Время перемещения штанги из одного состояния в другое – 2,5 сек. При нахождении робота в каждой позиции срабатывает соответствующий датчик Д1,..,Д5. Все датчики вырабатывают активный сигнал логического нуля. Например, при появлении детали в позиции №1 срабатывает датчик Д0 (Д0=0), при установке робота в позицию №k срабатывет датчик Дk=0 и т.д. Для установки детали в нужную позицию робот сначала ее туда должен переместить, потом опустить, освободить захват и затем поднять его. Во время сушки, если на входе появилась еще неокрашенная деталь, то робот может поместить ее в бак для покраски и затем, освободится и ждать новых команд.

Робот имеет 3 степени свободы и способен выполнять следующие команды:

- захватить деталь (U1=0), отпустить деталь (U1=1);

- опустить штангу (U2=0), поднять штангу (U2=1);

- направление перемещения - назад, т.е. влево (U3=0);

- направление перемещения - вперед, т.е. вправо (U3=1);

- пуск перемещения (U4=0), стоп перемещения (U4=1).

Тепловентилятор управляется по линии FAN (FAN=1 - выключить, FAN=0 - включить).

Начальное состояние: робот находится в позиции №1, захват поднят и отпущен, тепловентилятор выключен.

На цифровой индикатор выдать количество отгруженных деталей с момента начала работы. Активное состояние всех управляющих сигналов – низкий уровень. При срабатывании датчиков положения выдается сигнал низкого уровня.

Вариант 4

Разработать микроконтроллер (МК), который предназначен для управления роботом-манипулятором (РМ), обеспечивающим перемещение деталей между станками согласно технологии их обработки. МК получает код команды на обработку детали k-го типа по последовательному интерфейсу по радиоканалу. Команда содержит номер позиции, в которую должен переместиться РМ. В каждый момент времени робот находится в одной из позиций и имеет координаты (m,n), где n – номер линии, m- номер станка в линии. О местоположении РМ сигнализируют датчики, контакты которых замыкаются, при появлении робота. РМ1, РМ2, РМ3 передвигаются между станками, установленными в линии 1,2,3 соответственно. Перемещение деталей между линиями (на рисунке по горизонтали) обеспечивает транспортер (Т). Для того, чтобы деталь передать роботу на необходимую линию транспортер должен доставить деталь (заготовку) на соответствующий перегрузочный стол (ПС). О наличии детали на ПС сигнализирует соответствующий датчик контактного типа.

Робот подчиняется следующим управляющим сигналам:

“Direction” - направление движения вдоль линии (0 - к станку с меньшим номером, 1 – к станку с большим номером);

“Pusk” – движение вдоль линии (0 – пуск, 1 - стоп);

“Up” - поднять захват вверх;

“Down” – опустить захват вниз;

“Seize” – схватить деталь;

“Release” - отпустить деталь;

“Pos1” – развернуть захват в позицию, направленную к станку;

“Pos2” - развернуть захват в позицию, направленную вдоль линии, т.е. к ПС.

Принять активные уровни сигналов управления низкого уровня.

Формат команды, принимаемой РМ:

1) первый байт - идентификация команды (он должен быть равен 55Н);

2) второй байт - номер позиции, в которую РМ должен переместиться;

3) третий байт – тип операции (01Н – забрать деталь, 08Н – поставить деталь).

Логика работы всех РМ одинакова:

1) В исходном состоянии ждать получения кода на перемещения из текущей позиции в указанную;

2) при получении такой команды выполнить перемещение к ней. В ходе движения положение захвата – вдоль линии;

3) если достигнута требуемая позиция – станок и требуется взять деталь, то развернуть захват к станку, опустить захват и взять деталь, поднять захват, развернуть захват вдоль линии, перейти в исходное состояние;

4) если достигнута требуемая позиция – ПС и требуется взять деталь, то опустить захват, взять деталь, поднять захват, перейти в исходное состояние;

5) если достигнута требуемая позиция – станок и требуется положить деталь, то развернуть захват к станку, опустить захват, отпустить деталь, поднять захват, развернуть захват вдоль линии, перейти в исходное состояние;

6) если достигнута требуемая позиция – ПС и требуется положить деталь, то опустить захват, отпустить деталь, поднять захват, перейти в исходное состояние.

На цифровой индикатор выдать номер позиции, в которую направляется РМ.

Date: 2015-09-24; view: 342; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |