Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Замешивание в расплав порообразователей

В работах А. А. Яблонского, В. Г. Могилатенко и др. [43] приведены результаты экспериментального изготовления отливок из пеноалюминия по методу замешивания порообразователя (порофора) в расплав алюминия.

Для проведения опытов авторы использовали сплавы АК9, Ал2, АК12 и порообразователь – карбонат кальция ( ), который предварительно был разделен по фракциям (0,3 – 0,4 мм). Для обеспечения стабилизации процесса пенообразования в расплав вводили керамические загущающие частицы (

), который предварительно был разделен по фракциям (0,3 – 0,4 мм). Для обеспечения стабилизации процесса пенообразования в расплав вводили керамические загущающие частицы ( и Si

и Si  в количестве 3 – 5% от массы сплава. Эксперименты проводили с помощью механической мешалки, обеспечивающей замешивание порошка в расплав и распространение частиц порообразователя в объеме металла. Заливку осуществляли в нагретую форму, температура которой была выше температуры расплава на 100 – 150

в количестве 3 – 5% от массы сплава. Эксперименты проводили с помощью механической мешалки, обеспечивающей замешивание порошка в расплав и распространение частиц порообразователя в объеме металла. Заливку осуществляли в нагретую форму, температура которой была выше температуры расплава на 100 – 150  С. Выдержка в форме длилась около 3 минут [43].

С. Выдержка в форме длилась около 3 минут [43].

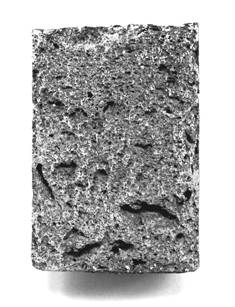

В результате проведения ряда опытов получены цилиндрическая отливка-образец из пеноалюминия (h = 72 мм и d = 52 мм) и отливка детали, которые показаны на рисунках 17 и 18.

Рисунок 17 – Отливка-образец из пористого алюминия [41]

а б

Рисунок 18 – Отливка детали из пеноалюминия (а), она же в разрезе (б) [41]

Установлено, что карбонат кальция достаточно плохо замешивается в расплав, значительная часть его остается на дне и под стенками тигля, что объясняется плохим смачиванием частиц  расплавом.

расплавом.

Установлено, что в отливках имеются зоны, где поры укрупнились за счет их объединения, недостаточно равномерное распределение порообразователя в объеме жидкого металла. Отмечается необходимость совершенствования технологии замешивания порообразователя и загущающих твердых частиц в расплав [43].

Еще один способ, включающий замешивание порофора в расплав с последующим вспениванием предложен в ОАО «ВИЛС» [44].

Способ включает приготовление расплава на основе алюминия, введение в расплав порофора (гидрида титана), вспенивание, разливку в кристаллизатор скольжения при непрерывном литье и охлаждение. При этом введение порофора осуществляют в поток расплава при разливке его в кристаллизатор, вытягивание слитка проводят со скоростью, обеспечивающей затвердевание расплава на основе алюминия с введенным порофором до начала его активного разложения. Полученный слиток подвергают горячей деформации для формирования плотной заготовки с конфигурацией готового изделия.

Вспенивание осуществляют при последующей высокотемпературной термообработке плотной заготовки, помещенной в форму. Расплав готовят из алюминиевых сплавов с широким интервалом кристаллизации и из алюминиевых сплавов, армированных частицами тугоплавких соединений дисперсностью не более 20 мкм, с содержанием в объеме расплава 5-15 об.%.

В результате полученная продукция имеет более расширенную номенклатуру, а также повышены эксплуатационные свойства (износостойкость, жесткость), что позволяет значительно расширить области применения полученного материала.

В предлагаемом способе из гомогенной смеси алюминиевого расплава с частицами порофора получают невспененный слиток (прекурсор), который подобно слиткам из деформируемых алюминиевых сплавов может быть подвергнут различным видам горячей обработки давлением (прессование, прокатка, штамповка и т.д.) с целью изготовления из них плотных заготовок требуемой конфигурации и последующего вспенивания с получением широкой номенклатуры изделий из пеноалюминия (лист, плита, профиль, труба, штамповка и т.д.) различных размеров и массы. Плотность полученных изделий 0,2-0,9 г/с  с закрытой пористостью [44].

с закрытой пористостью [44].

Так же в ОАО «ВИЛС» был предложен сплав, содержащий следующие компоненты, мас. %: магний - 5-6, цинк - 20-40, медь - 4-6, алюминий – остальное, и способ получения пеноалюминия из этого сплава, включающий получение расплава алюминиевого сплава путем получения расплава алюминия, введения в него магния в количестве 45-55% требуемого содержания в готовом сплаве, интенсивного перемешивания полученного расплава в течение 8-10 минут при температуре не выше температуры ликвидуса полученного сплава и введения остальных компонентов и магния, затем проводят непрерывное литье расплава алюминиевого сплава с одновременным введением в него порофора, деформацию слитка и его термообработку [45].

Технический результат: получение качественного плотного (невспененного) слитка (прекурсора) благодаря предотвращению вспенивания расплава до затвердевания слитка. Как следствие, возможность эффективной деформации под давлением (прессование, прокатка). Повышение вязкости в жидко-твердом состоянии и, как следствие, повышение коэффициента вспенивания, повышение скорости вспенивания. В итоге, снижение удельного веса, уменьшение риска разрушения пены, увеличение выхода годного.

Для получения пеноалюминия в качестве порофора обычно применяют гидрид титана (Ti  ). Это связано с тем, что температурный интервал активного разложения гидрида титана (550-650 °С) близок к температурному интервалу кристаллизации промышленных алюминиевых сплавов (500-650 °С). С другой стороны близость температурных интервалов, обозначенных физико-химических превращений предопределяет проблематичность введения гидрида титана в расплав алюминиевых сплавов, избегая при этом активного разложения Ti

). Это связано с тем, что температурный интервал активного разложения гидрида титана (550-650 °С) близок к температурному интервалу кристаллизации промышленных алюминиевых сплавов (500-650 °С). С другой стороны близость температурных интервалов, обозначенных физико-химических превращений предопределяет проблематичность введения гидрида титана в расплав алюминиевых сплавов, избегая при этом активного разложения Ti  . Принимая во внимание кинетические факторы, в процессе непрерывного литья это возможно при условии, если температура ликвидуса сплава будет меньше температуры начала активного разложения гидрида титана, т.е. ликвидус сплава не должен превышать 550 °С.

. Принимая во внимание кинетические факторы, в процессе непрерывного литья это возможно при условии, если температура ликвидуса сплава будет меньше температуры начала активного разложения гидрида титана, т.е. ликвидус сплава не должен превышать 550 °С.

Температура ликвидуса предлагаемого в ОАО «ВИЛС» сплава составляет ~500-530 °С, поэтому активное разложение порофора при введении его в поток расплава при непрерывном литье не происходит. Это обуславливает хорошую жидкотекучесть при литье и возможность получения плотного (невспененного) слитка (прекурсора), пригодного для получения качественных деформированных полуфабрикатов и, соответственно, качественного пеноалюминия, характеризующегося однородностью перового пространства и высоким коэффициентом вспенивания [45].

В Пензенском Государственном Университете (ПГУ) пеноалюминий получают с использование в качестве порофора органических веществ.

Известны запатентованные способы получения литых пористых отливок. Один из них [46] заключается в том, что в форму предварительно добавляют газотворное органическое вещество, а затем заливают расплавом с перегревом на 50 – 150  С; в качестве газотворных органических веществ пред-лагаются использовать чернозем, ил, измельченную бумагу, растительные остатки, канифоль. Согласно другому способу [47] – залитый жидкий материал подвергают снизу ускоренному охлаждению, для образования в жидкой части отливки плотной структуры, а сверху барбатируют газотворными веществами для образования пористой структуры в верхней части отливки, при этом материал выдерживают скорость охлаждения материала в жидкой части в 5 – 10 раз больше, чем в верхней, а давление проникающих газов в верхней части увеличивают в 6 – 15 раз по сравнению с первоначальным давлением и выдерживают его максимальным в период затвердевания материалов в форме [46, 47].

С; в качестве газотворных органических веществ пред-лагаются использовать чернозем, ил, измельченную бумагу, растительные остатки, канифоль. Согласно другому способу [47] – залитый жидкий материал подвергают снизу ускоренному охлаждению, для образования в жидкой части отливки плотной структуры, а сверху барбатируют газотворными веществами для образования пористой структуры в верхней части отливки, при этом материал выдерживают скорость охлаждения материала в жидкой части в 5 – 10 раз больше, чем в верхней, а давление проникающих газов в верхней части увеличивают в 6 – 15 раз по сравнению с первоначальным давлением и выдерживают его максимальным в период затвердевания материалов в форме [46, 47].

Date: 2015-09-24; view: 1130; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |