Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные технологические процессы переработки газов

Природные и попутные углеводородные газы почти всегда содержат примеси твердых, жидких и газообразных компонентов, а также пары воды. Необходимым условием переработки этих газов является предварительная очистка их от влаги, твердых загрязнений и агрессивных примесей, так как они способствуют быстрому износу дорогостоящего оборудования и нарушают нормальную эксплуатацию технологических установок. Из газа должна быть удалена не только капельно-взвешенная влага, но и часть влаги, содержащейся в виде паров, а также кислые газы (СО2 и Н2S), которые при низких температурах на установках сжижения и низкотемпературного разделения газов, переходя в твердое состояние, забивают аппаратуру и выводят ее из строя.

Выбор способа и технологии переработки сырья зависит от давления, температуры и состава газа, климатических и почвенных условий районов добычи и транспортирования газа, требований потребителя к качеству [4].

В газах могут содержаться следующие характерные загрязнения:

а) капельная влага и конденсат тяжелых углеводородов, поступающие вместе с газом или выделившиеся из него в подводящих трубопроводах в результате теплоотдачи и понижения температуры;

б) продукты коррозии внутренних стенок подводящих трубопроводов;

в) жидкость, в основном вода, и твердые загрязнения, попавшие в газопроводы при монтаже, ремонте или их гидравлическом испытании и полностью не удаленные до ввода в эксплуатацию.

1.3.1 Физические методы разделения газов

В зависимости от количества газа, содержания в нем тяжелых углеводородов, направлений использования газа после отбензинивания, заданной глубины отбора различных компонентов, а также в зависимости от местных промысловых условий и других факторов применяются четыре способа отбензинивания [8]:

- абсорбционный;

- адсорбционный;

- компрессионный;

- низкотемпературная ректификация.

Абсорбционный метод основан на различной растворимости содержащихся в исходном газе углеводородов в жидких нефтепродуктах, применяемых в качестве абсорбентов. Находящиеся в газовой смеси углеводороды относительно высокого молекулярного веса - пропан, бутаны, углеводороды бензиновых фракций - растворяются в абсорбенте лучше, чем более низкомолекулярные - метан и этан.

Процесс отбензинивания проводят в цилиндрической колонне, называемой абсорбером. Абсорбент подается в верхнюю часть колонны, стекает по тарелкам вниз и многократно соприкасается с идущим снизу вверх потоком газа. Обогащенный углеводородами абсорбент отводится снизу колонны на следующую стадию процесса - десорбцию, при которой из абсорбента отпаривают извлеченные им из газа углеводороды. Конденсируясь, они образуют нестабильный бензин. Регенерированный абсорбент охлаждают и используют повторно.

Применение абсорбционного способа наиболее рационально для отбензинивания газов, содержащих в 1м3 более 100 г углеводородов С3 + высшие.

Поглощающая способность абсорбентов тем выше, чем ниже температура процесса абсорбции. В последние годы все большее распространение получает абсорбция при низких (ниже 0°С) температурах. При сохранении современных тенденций большая часть суммарной мощности и в дальнейшем будет приходиться на низкотемпературные абсорбционные газоперерабатывающие заводы.

При переработке тощих газов (до 50 г/м3 С3 + высшие) применяется метод адсорбции, основанный на способности твердых пористых материалов (адсорбентов) поглощать пары и газы. В качестве адсорбента обычно используют активированный уголь, который поглощает из газа преимущественно тяжелые углеводороды и постепенно насыщается ими. Для извлечения поглощенных углеводородов и восстановления адсорбционной способности насыщенный уголь обрабатывают водяным паром. Смесь водяных и углеводородных паров, отогнанная из адсорбера, охлаждается и конденсируется. Полученный нестабильный бензин легко отделяется от воды при отстое. Для отбензинивания газов газоконденсатных месторождений применяют силикагель.

Компрессионный способ отбензинивания основан на сжатии и последующем охлаждении газа; при этом значительная часть тяжелых углеводородов, входящих в его состав, конденсируется и затем отделяется в сепараторах. Компрессионный способ применяют для отбензинивания жирных газов с высоким содержанием пропана, бутана и более тяжелых углеводородов. Этот способ не обеспечивает достаточной глубины отбора тяжелых фракций и, являясь вспомогательным, обычно сочетается с другими способами отбензинивания.

Для более полного извлечения из газа углеводородов С3 + высшие в сочетании с компримированием применяют низкотемпературную ректификацию или низкотемпературную конденсацию. Отбензинивание методом низкотемпературной ректификации экономически целесообразно при содержании в газах тяжелых углеводородов (С3 + высшие) более 300 г/м3 и при необходимости обеспечить максимальное извлечение из газа индивидуальных углеводородов - этана и пропана, а также при выделении гелия [9], [10].

Из сжатого газа после глубокого охлаждения выделяется конденсат. Смесь газа и конденсата или отсепарированный конденсат подается в ректификационную колонну, верхняя часть которой охлаждается, а нижняя подогревается. В результате теплообмена между стекающей вниз флегмой и поднимающимися вверх парами легкие углеводороды переходят в паровую фазу, а тяжелые конденсируются, и таким образом происходит их разделение. Тяжелые углеводороды отводятся снизу колонны, а легкие (метан, этан) - сверху.

Основное отличие абсорбционной схемы от схемы глубокого холода заключается в осуществлении процесса деметанизации. В первом случае этот процесс проводят абсорбцией всех более тяжелых компонентов (Сз и выше) при давлении 30—40 атм при умеренных температурах (не ниже —40° С) с применением пропанового или аммиачного холодильного цикла. Во втором случае процесс отделения метано-водородной фракции проводят ректификацией в условиях низких температур (—90° и ниже в зависимости от давления) с применением двух- или трехступенчатого каскадного холодильного цикла (этилен с пропаном или аммиаком, а иногда и с метаном). Следовательно, холодильная установка в схемах низкотемпературной ректификации сложнее, чем в абсорбционных. В свою очередь к недостаткам абсорбционного метода следует отнести необходимость введения в разделяемый поток углеводородов циркулирующего абсорбента (до 0,5 моля Ci на 1 моль разделяемого газа), что приводит к повышению температуры в кубовых частях и кипятильниках колонн и к повышенному расходу греющего пара.

По энергетическим показателям метод низкотемпературного фракционирования экономичнее абсорбционного метода.

Метод низкотемпературного фракционирования экономичнее, чем абсорбционный, так как для его осуществления требуются меньшие расходы греющего пара и воды. Абсорбционный метод может конкурировать с низкотемпературным по суммарным энергетическим показателям в установках для разделения газов пиролиза при наличии дешевого пара от ТЭЦ, а также в случае разделения «богатых» газов — газов высокотемпературного пиролиза.

Энергетические преимущества низкотемпературной схемы проявляются заметнее в том случае, когда в схеме по возможности полно рекуперируется потенциальный холод, т. е. при тесной увязке между собой всех тепловых потоков. Однако такая увязка потоков делает агрегат газоразделения более сложным в управлении и чувствительным к колебаниям состава сырья. Низкотемпературные агрегаты газоразделения являются высокоэкономичными при постоянном составе сырьевого газа. Абсорбционные агрегаты менее чувствительны к колебаниям состава питающей смеси и более устойчивы в работе с переменным составом газа.

Аппаратура установок глубокого охлаждения работает при низ-них температурах (—100° С и ниже), поэтому для ее изготовления требуются легированные стали. Аппаратура для абсорбционных агрегатов, работающих при температурах до —40° С, может быть изготовлена из обычной углеродистой стали.

В США и в странах Западной Европы конденсационная схема получила более широкое распространение. Можно отметить два основных направления современного развития за рубежом схем низкотемпературной ректификации: схемы, разрабатываемые в США фирмой Келлог, и схемы фирмы Линде в ФРГ. В установках фирмы Келлог деметанизацию проводят при давлении 35—40 am с. применением двухступенчатого каскадного цикла (этилен — пропан или этилен — аммиак).

Низкотемпературные абсорбция и ректификация сочетаются с осушкой отбензиниваемого газа, которая необходима для предотвращения образования гидратов.

Выбор способа отбензинивания и технологической схемы газоперерабатывающего завода основывается на тщательном технико-экономическом анализе. Сопоставляя различные варианты, находят оптимальный. [11], [12].

1.3.2 Промышленные установки фракционирования газов

Типовая установка переработки природного и попутного нефтяного газа включает в себя следующие блоки:

-Блок подготовки исходного газа - предназначен для дожатия (при малом давлении) газа, осушки газа от влаги и очистки его от механических и других примесей.

-Блок охлаждения – для охлаждения и частичной конденсации исходного газа и выделения из него тяжелых компонентов.

-Блок деметанизации – для отделения отбензиненного газа, используемого на местные нужды или возвращаемого в магистральный трубопровод.

-Блок газофракционирования – для получения требуемых целевых продуктов.

-Блок теплоносителей – для нагрева кубового продукта колонн.

-Блок компрессоров - для дожатия отбензиненного газа до давления в магистральном трубопроводе.

-Блок печей – для нагрева газа регенерации адсорберов.

-Склад конечных продуктов.

В зависимости от состава исходного газа могут быть получены следующие целевые продукты:

-газ горючий природный (ГОСТ 5542-87, 27577-87);

-этановая фракция (ТУ 0272-022-00151638-99)

-смесь пропан-бутановая техническая (ГОСТ 20448-90)

-пропан и пропан-бутан автомобильные (ГОСТ 27578-87)

-ШФЛУ (широкая фракция легких углеводородов)

-бензин газовый стабильный (ТУ 39-1340-89)

-изобутан (ТУ 38.101 497-79)

-нормальный бутан (ТУ 38.101 492-79)

-изопентан (ТУ 38.101494-79)

-нормальный пентан (ТУ 38.101 493-79)

-пентан-гексановая фракция.[13]

Известна установка для разделения газовых смесей, содержащая магистраль перерабатываемого газа, теплообменники, сепараторы, гелиевую ректификационную колонну с линией удаления жидкой фазы, детандер, колонну-деметанизатор с линиями питания колонны, линию удаления кубовой жидкости, насос, линию подачи жидкости в колонну-деэтанизатор.

Очищенный, осушенный и охлажденный до минус 30°С газ разделяют на потоки, которые раздельно охлаждают до 69°С и частично конденсируют в теплообменниках за счет холода сдросселированных и расширенных в детандере обратных фракций газов сепарации, деметанизации и питания колонны-деметанизатора. Затем потоки смешивают и сепарируют, при этом жидкость дросселируют и направляют на сепарацию, откуда испаренные гелий и легкие углеводороды подают в нижнюю часть гелиевой ректификационной колонны. Жидкую фазу колонны делят на два потока, один из которых дросселируют, частично испаряют в теплообменнике и разделяют в сепараторе. Выделившуюся жидкость дросселируют, смешивают с жидкостью, выделившейся при охлаждении и сепарации подаваемого на переработку газа, и подают в качестве питания в колонну-деметанизатор. Пар, выделившийся при охлаждении и сепарации первой части жидкой фазы гелиевой колонны, расширяют в детандере, объединяют с остальной частью жидкой фазы гелиевой колонны, сепарируют и жидкость направляют в качестве холодного орошения в колонну-деметанизатор. Кубовую жидкость колонны-деметанизатора разделяют на этановую и широкую фракции легких углеводородов (ШФЛУ) в колонне - деэтанизаторе.[14]

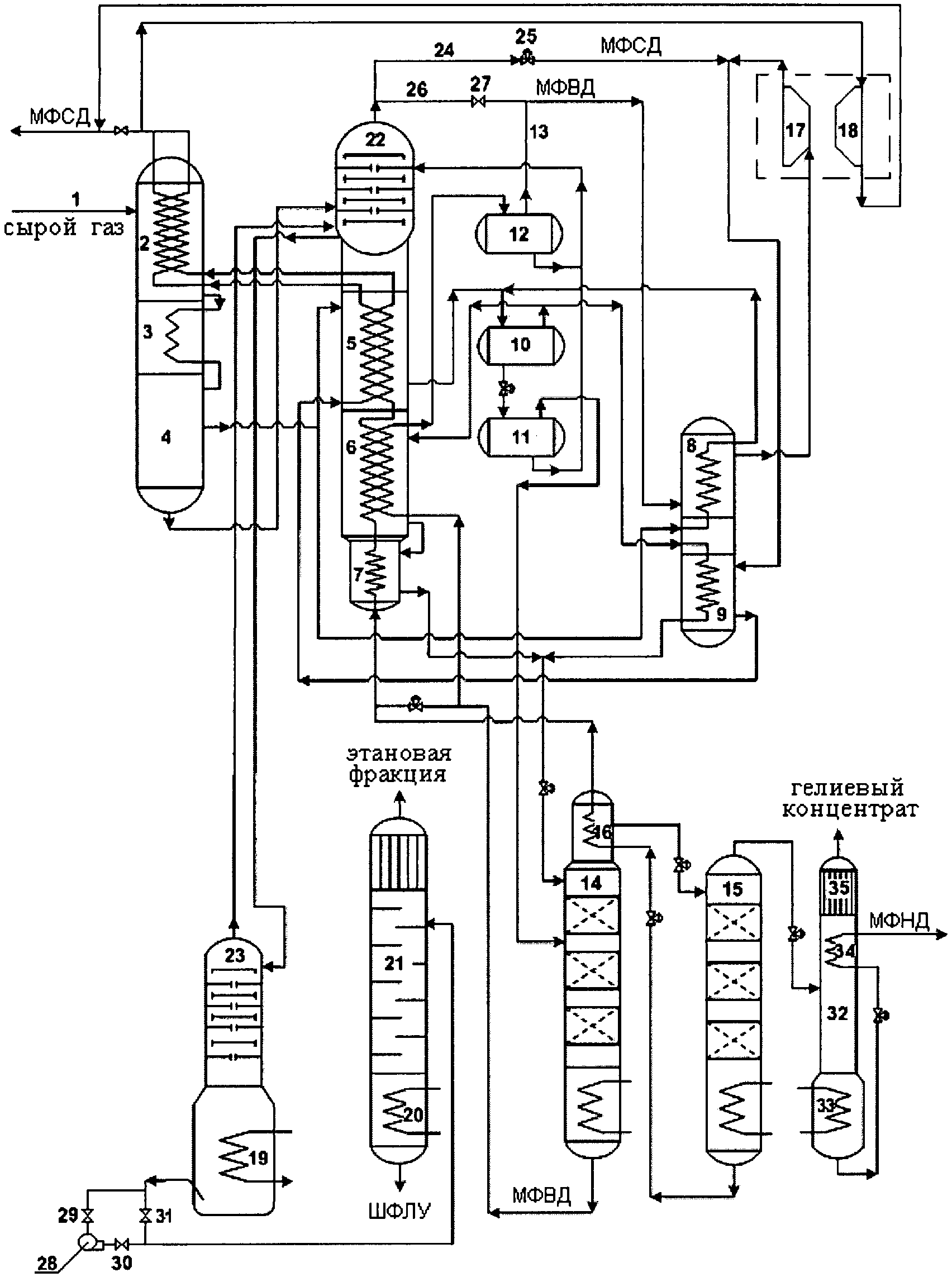

Известна также установка низкотемпературного разделения углеводородного газа (Рис.1), состоящая из блока предварительного охлаждения газа, включающего последовательно установленные теплообменник, пропановый холодильник и сепаратор первой ступени, блока конденсации и охлаждения газа, включающего теплообменники, отпарные колонны, турбодетандерный агрегат, состоящий из турбодетандера (поз.20) и турбокомпрессора, сепараторы второй ступени и сепаратор (поз.17) третьей ступени с линией отвода метановой фракции высокого давления (МФВД) в детандер (поз.20), блока выделения этана и широкой фракции легких углеводородов, включающего теплообменники, деэтанизатор, деметанизатор, состоящий из отпарной (поз.25) секции, снабженной выносным насосом (поз.29) для подачи кубовой жидкости в деэтанизатор (поз.26), и укрепляющей (поз.24) секции с линией отвода метановой фракции среднего давления (МФСД) и установленным на ней клапаном (без позиции) [поз.24 сверху соединена с поз.8 линией, на которой установлен клапан (позиция без номера)], блока получения гелиевого концентрата и соединительных трубопроводов, которая является наиболее близкой по совокупности существенных признаков и достигаемому результату и принята за прототип.

Основным недостатком известных установок является то, что при выводе насоса, подающего кубовую жидкость из отпарной секции деметанизатора в деэтанизатор, на проведение ремонта, установки приходится останавливать. Из-за простоя снижается выработка целевых продуктов и эффективность работы установки.[15]

Рис. 1 Установка низкотемпературного разделения углеводородного газа.

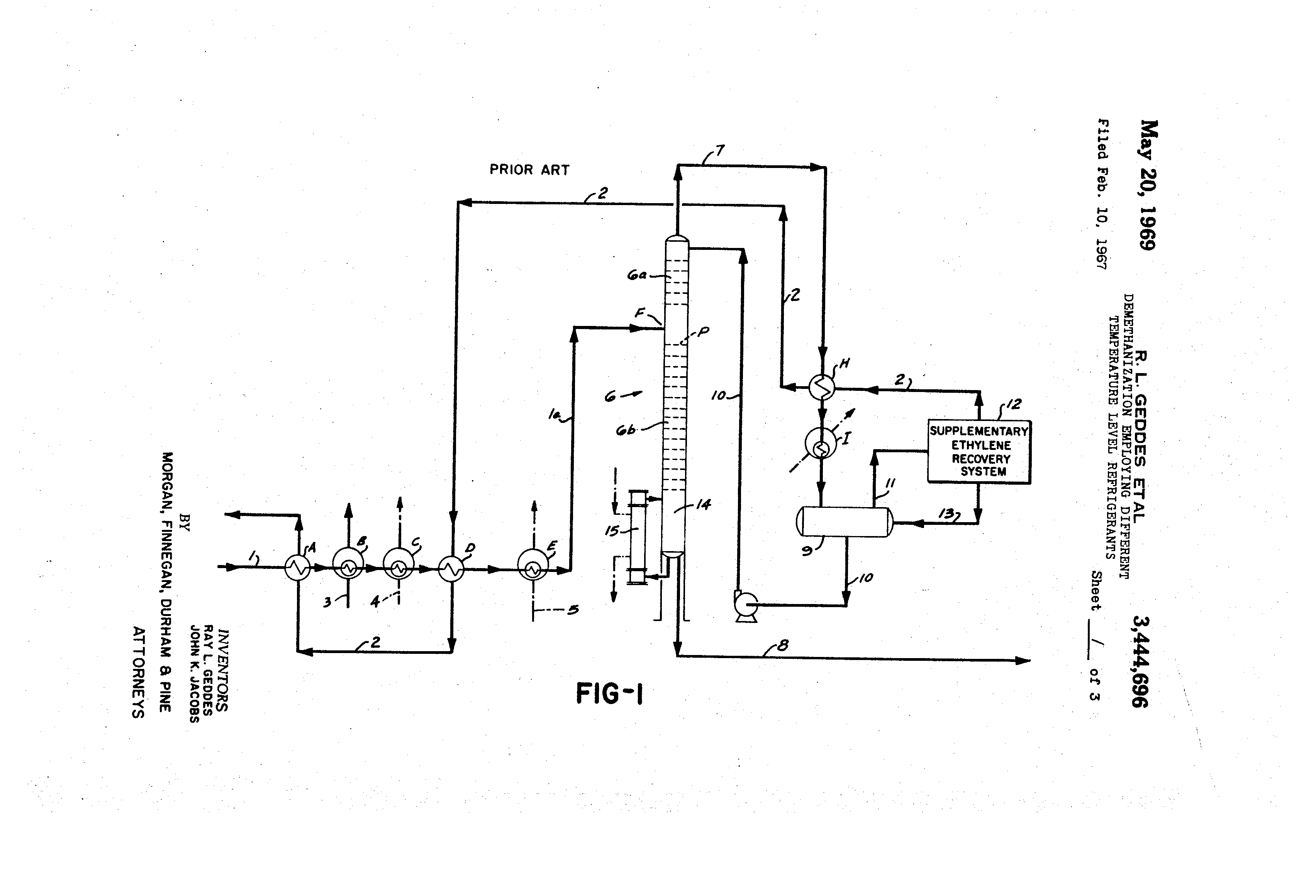

Известен способ деметанизации газовых смесей (Рис. 2), включающий глубокое охлаждение смеси перед разделением до температур (-120)-(-130оС) при этом охлаждение осуществляют ступенчато с выводом промежуточных частичных конденсатов на разделение в деметанизатор. Причем охлаждение до температур (-90)-(-95оС) обеспечивают посредством использования внешнего каскадного холодильного цикла на пропилене и этилене в качестве хладагентов. Дальнейшее охлаждение смеси осуществляют внутренним холодильным циклом, основанным на использовании частичного конденсата следующим образом. Часть конденсата, образующегося при охлаждении газовой смеси до температур порядка (-100оС), дросселируют до давления 3-4 атм (при этом его температура понижается), испаряют путем отбора тепла от газовой смеси, охлаждаемой в результате этого, и рециркулируют в исходную газовую смесь.

При соотношении водород/метан по объему 1:2 в исходной газовой смеси (газы пиролиза бензина) указанный конденсат представляет собой метан-этиленовую смесь, содержащую до 90 об. метана, и внутренний холодильный цикл обеспечивает охлаждение газовой смеси до (-120)-(-130оС).

В качестве флегмы в способе деметанизации используют фракцию, получаемую при охлаждении этиленом паров, отводимых после ректификации.

Недостатком способа является низкая эффективность при работе с газовыми смесями, в составе которых преобладает водород. [16]

Рис. 2 Схема деметанизации газовых смесей, включающая глубокое охлаждение смеси перед разделением.

Типичный непрерывный процесс деметанизации для восстановления этилена из газообразных кормовых смесей (Рис. 3), содержащих компоненты более летучий и менее летучий, чем этилен, включает следующие стадии:

а) исходный газ сжимают и высушивают, а затем предварительно охлаждают с помощью обычных методов охлаждения для осуществления его частичной конденсации;

б) частично конденсированную смесь затем подают в ректификационную колонну низкой температуры - деметанизатор. Деметанизатор включает обычную ректификационную колонну, имеющую ряд ректификационных тарелок или подносов, часть колонны выше питающей тарелки ректификационной секции и часть колонны в том числе и ниже питающей тарелки, являющейся исчерпывающей;

с) фракционирование в деметанизаторе с применением общепринятых приемов фракционирования с участием подходящих условий для получения рефлюкса в качестве основных продуктов: (1)верхнего продукта, который является в основном метан и компоненты более летучие, чем этилен, и (2) кубового продукта, который включает этилен и менее летучие компоненты. Давление в колонке фракционирования можно варьировать в широком диапазоне от атмосферного давления или ниже, до 600-800 фунтов на квадратный дюйм. Расчетное давление для конкретного завода является результатом практического выбора из соображений технических и экономических альтернатив. Давление зависит от состава смеси и полноты разделения метана и этилена.[17]

Рис. 3 Схема непрерывного процесса деметанизации для восстановления этилена из газообразных кормовых смесей.

Date: 2015-09-23; view: 5556; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |