Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Математическая постановка задачи расчета температурного поля оправки

При горячей непрерывной прокатке труб тепловой баланс складывается из потери тепла в пространство за счет конвекции и излучения, теплоотдачи к оправке и валкам и из выделения тепла в результате работ пластической деформации и контактных сил трения. При построении математической модели тепловой задачи процесса горячей непрерывной прокатки учитывали следующие характерные его особенности:

- деформация гильзы производится клети на укороченной цилиндрической оправке;

- оправка перемещается вдоль очага деформации со скоростью, величина которой может меняться на протяжении всего процесса; скорость прокатки постоянна;

- процесс прокатки заканчивается после выхода заднего конца гильзы из очага деформации клети стана;

- в зоне очага деформации и за нею теплообмен между оправкой и горячим металлом происходит через слой окалины и смазки;

- контакт оправки с горячим металлом осуществляется в очаге деформации раскатного стана;

При решении задачи приняты следующие допущения:

- внутренняя теплота пластической деформации qпл равномерно выделяется по всему объему очага деформации с постоянной мощностью. Работа пластической деформации определяется по формуле Финка и 2 % работы расходуется на создание в металле внутренних напряжений;

- теплота трения qтр, выделяется непрерывно и постоянно по величине во времени на середине слоя смазки контактных поверхностей инструмента и горячего металла;

- теплоотвод к валкам из-за кратковременности их контакта с горячим металлом не учитывается;

- начальная температура гильзы есть величина постоянная.

С учетом вышеизложенного задача формулируется следующим образом: два бесконечных цилиндрических тела, оправка и гильза, с начальной температурой Т1, и Т2, соответственно в момент времени τ = 0 вступают в тепловое взаимодействие. За промежуток времени ∆τ на участке l1, равном расстоянию которое проходит гильза за время ∆τ, происходит ее обжатие и удлинение (вытяжка). Одновременно происходит смещение гильзы в направлении прокатки. При этом теплообмен между телами на недеформирующемся участке происходит через воздушный (технологический) зазор, а на деформирующемся - через слой окалины и смазки. После охлаждения оправки, которое производится с различной интенсивностью, тепловое воздействие на него циклически повторяется.

Решение задачи в этом случае сводится к решению системы дифференциальных уравнений нестационарной теплопроводности для оправки и прокатываемого металла.

Особенности контакта оправки с нагретым металлом заключаются в изменяющихся во времени условиях их взаимодействия.

В данном случае в теле оправки передача тепла теплопроводностью сопровождается изменением температуры, как во времени так и в пространстве:

Т = f (х, у, z, τ),

где Т - температура;

х, у, z - координаты точки;

τ - время.

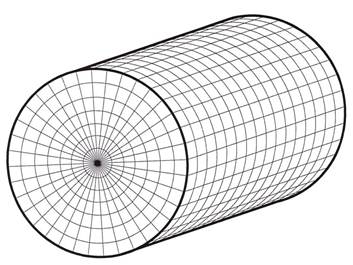

Так как рассматриваемое тело имеет форму цилиндра, то целесообразным является переход к цилиндрическим координатам:

Т= f (r, φ, z, τ),

где r, φ, z - координаты точки в цилиндрических координатах. Математическое описание процесса теплопередачи состоит из:

- уравнения теплопроводности для каждого слоя материала (оправка, хромовое покрытие, смазка):

где  - плотность;

- плотность;

с - удельная теплоемкость;

λ - коэффициент теплопроводности;

i - номер соответствующего слоя материала.

- граничных условий четвертого рода на границах слоев:

,

,

- граничных условий третьего рода на поверхностях раздела «смазка – гильза»:

где  r, φ, z;

r, φ, z;

ТГ - температура гильзы; α - коэффициент теплоотдачи.

- граничных условий третьего рода на поверхностях раздела «смазка воздух»:

где Тср - температура среды (воздуха).

- в случае, если оправка полая, то граничные условия третьего рода на поверхностях раздела «внутренняя поверхность оправки – воздух»:

- начальная температура всех точек считается известной.

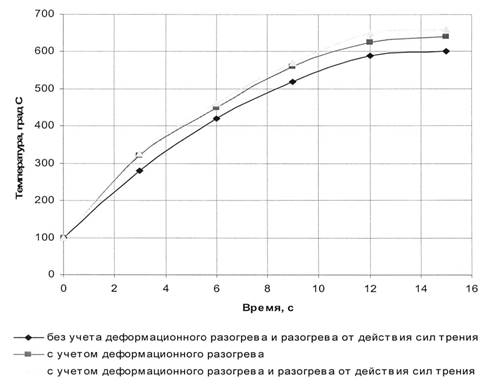

При расчете температурного поля необходимо учитывать деформационный разогрев, поскольку его влияние, в большинстве случаев, значительно повышает температуру.

Рисунок 7. Изменение температуры поверхности в процессе прокатки

Фактически весь период их взаимодействия во времени можно разделить на 4 этапа:

- Первый этап: зарядка оправки в гильзу и их перемещение на линию прокатки. На данном этапе контакт между оправкой и гильзой линейный, по нижней образующей внутренней поверхности гильзы.

- Второй этап: перемещение гильзы в процессе деформации.

- Третий этап: установившийся процесс прокатки. Этап продолжается до того момента как задний конец гильзы входит в очаг деформации клети. Условия контакта постоянны.

- Четвертый этап: уменьшение длины контакта оправки и гильзы, связанное с выходом заднего конца гильзы из очага деформации стана.

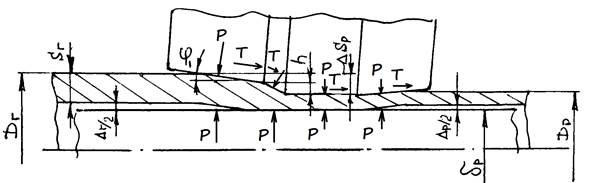

Рисунок 5 Очаг деформации раскатного стана с длинной оправкой

Очаг деформации раскатного стана состоит из четырех участков: захватный конус, пережим, участок раскатки, калибрования. Во время раскатки металл перемещается относительно оправки в осевом направлении. Ориентировочно считают, что гильза при раскатке на одну треть удлиняется по оправке вперед (по ходу прокатки) и на две трети назад.

Чтобы трубы имели одинаковую толщину стенки, разница в диаметрах одновременно работающих в комплекте оправок не должна превышать 0,3 мм, а разница в диаметре одной оправки по её длине допускается не более 0,2 мм.

Рисунок 6 Очаг деформации раскатного стана с укороченной цилиндрической оправки

При раскатке труб на укороченной цилиндрической оправке силы трения на пережиме будут существенно больше чем при прокатке на длинной оправке, из этого следует что укороченная оправка будет быстрее нагреваться, что в последствии повлияет на её стойкость.

Продолжительность этапа во времени различна и зависит многих параметров: диаметр, длина и толщина стенки прокатываемой заготовки, скорость прокатки, скорость транспортировки к стану, возможное наличие технологических простоев. В результате время контакта оправки с нагретым металлом примерно составляет 30-50с, но в ряде случаев может превышать 60 секунд. Начальная температура оправки составляет 100°С. Она специально подогревается перед первым проходом. Температура гильзы составляет 1000-1100°С и зависит от процессов предшествующих данному. На следующем промежутке времени происходит охлаждение оправки. Она контактирует с рольгангом по которому перемещается, и осуществляет теплообмен с роликами и воздухом.

Кроме того на данном этапе происходит выравнивание температуры по сечению.

В качестве граничных условий принимают:

- граничных условий третьего рода на поверхностях раздела «оправка – ролик»:

- граничных условий третьего рода на поверхностях раздела «оправка – воздух»:

В силу малости объема оправки вклад от затрат тепла на конвекцию и излучение не учитывается.

Охлаждение производится в душирующей установке.

В процессе охлаждения оправка лежит на рольганге. В качестве граничных условий принимают:

- граничных условий третьего рода на поверхностях раздела «оправка – ролик»:

- граничных условий третьего рода на поверхностях раздела «оправка - охлаждающая жидкость»:

где  - температура охлаждающей жидкости.

- температура охлаждающей жидкости.

Охлаждение осуществляется до тех пор, пока температура поверхности оправки не станет равна 100°С. Оправка выдерживается некоторое время, с целью выравнивания температуры по сечению. В это же время на нее наносится слой смазки. Так как все это время оправка находится на рольганге, то задача становится подобной второму этапу.

Для решения поставленной выше краевой задачи наиболее подходящим является метод конечных разностей. Основная идея этого численного метода заключается в том, что непрерывная область изменения пространственной переменной 0 ≤  R заменяется совокупностью дискретно расположенных узловых точек хо, х1,..., хN-1, хN.

R заменяется совокупностью дискретно расположенных узловых точек хо, х1,..., хN-1, хN.

Рисунок 13. Схема расположения узловых точек

При равномерном расположении этих точек в расчетной области их координаты равны хi = iΔx, где i =0,1,..., N - номер узла по пространству, а Δх =  - шаг по пространству. Аналогично вместо непрерывного изменения температурного поля во времени рассматривают значения температуры в фиксированные моменты времени τm = mΔτ, где m =1,2,... номер момента времени, а Δτ - шаг по времени. В плоскости (х, τ) совокупность узловых точек с координатами (хi, τm) образует прямоугольную сетку. При этом расчет температурного поля Т(х,τ) сводится к отысканию сеточной функции

- шаг по пространству. Аналогично вместо непрерывного изменения температурного поля во времени рассматривают значения температуры в фиксированные моменты времени τm = mΔτ, где m =1,2,... номер момента времени, а Δτ - шаг по времени. В плоскости (х, τ) совокупность узловых точек с координатами (хi, τm) образует прямоугольную сетку. При этом расчет температурного поля Т(х,τ) сводится к отысканию сеточной функции  , приближенно характеризующей температуру в узловых точках.

, приближенно характеризующей температуру в узловых точках.

При замене непрерывной функции Т(х, τ) дискретной сеточной функцией  необходимо заменить дифференциальное уравнение теплопроводности с соответствующими краевыми условиями, системой разностных алгебраических уравнений, связывающих значения сеточной функции в соседних узловых точках. Эта система алгебраических уравнений называется разностной схемой решения исходной краевой задачи. Построение разностных схем производят обычно путем некоторого преобразования исходной дифференциальной задачи теплопроводности. Преобразование методом контрольного объема, заключается в составлении уравнения теплового баланса для каждой элементарной ячейки сеточной области. Эти уравнения выводятся путем интегрирования уравнения теплопроводности по координате и времени в пределах элементарной ячейки, с последующей заменой получающихся интегралов приближенными разностными выражениями.

необходимо заменить дифференциальное уравнение теплопроводности с соответствующими краевыми условиями, системой разностных алгебраических уравнений, связывающих значения сеточной функции в соседних узловых точках. Эта система алгебраических уравнений называется разностной схемой решения исходной краевой задачи. Построение разностных схем производят обычно путем некоторого преобразования исходной дифференциальной задачи теплопроводности. Преобразование методом контрольного объема, заключается в составлении уравнения теплового баланса для каждой элементарной ячейки сеточной области. Эти уравнения выводятся путем интегрирования уравнения теплопроводности по координате и времени в пределах элементарной ячейки, с последующей заменой получающихся интегралов приближенными разностными выражениями.

Итак, для всех внутренних узлов сетки (i=1,2,...,N-1) можно записать систему алгебраических разностных уравнений

= ɑ [

= ɑ [  ]+

]+  , (1)

, (1)

в которой  =

=  ;

;  =

=

Дифференциальное уравнение для оси симметрии (i = 0)

аппроксимируем аналогично

ɑk

ɑk  ,

,

или, принимая во внимание равенство  = Т1, окончательно получим

= Т1, окончательно получим

ɑk

ɑk  , (2)

, (2)

В формулах (1) и (2) температура Т* есть некая средняя температура на интервале времени Δτ:

Т* =(1- μ)  + μ

+ μ  (3)

(3)

где μ - коэффициент веса, учитывающий вклад температуры на (m + 1) - м временном слое  в значение температуры Т*.

в значение температуры Т*.

При этом значении μ = 0 приводит к равенству Т* =  , и мы имеем так называемую явную разностную схему. Значение μ =1 дает Т* =

, и мы имеем так называемую явную разностную схему. Значение μ =1 дает Т* =  , и получаем чисто неявную разностную схему. При μ = 0,5 разностная схема (1) и (2) называется разностной схемой Кранка-Николсона. Значение температуры в (m + 1) -й момент времени на внешней границе тела при граничных условиях I рода:

, и получаем чисто неявную разностную схему. При μ = 0,5 разностная схема (1) и (2) называется разностной схемой Кранка-Николсона. Значение температуры в (m + 1) -й момент времени на внешней границе тела при граничных условиях I рода:

, (4)

, (4)

Для определения  при граничных условиях II и III рода применим метод контрольного объема (метод теплового баланса) для приграничного слоя толщиной

при граничных условиях II и III рода применим метод контрольного объема (метод теплового баланса) для приграничного слоя толщиной  граничные условия II рода:

граничные условия II рода:

а) граничные условия II рода:

(5)

(5)

б) граничные условия III рода:

(6)

(6)

В формулах (5) и (6) температура Т* рассчитывается по выражению 3.

Явная разностная схема для расчета температуры  использует значения температуры в предыдущий m -й момент времени в узлах (i -1), i и (i +1), т.е.

использует значения температуры в предыдущий m -й момент времени в узлах (i -1), i и (i +1), т.е.  ,

,  ,

,  . В этом случае в формулы (1), (2), (5) и (6) вместо температуры Т* необходимо подставить температуру

. В этом случае в формулы (1), (2), (5) и (6) вместо температуры Т* необходимо подставить температуру  .

.

Выражая из разностных уравнений (1), (2), (5) и (6) неизвестную температуру  , получаем:

, получаем:

а) внутренняя граница i = 0:

; (7)

; (7)

б) внутренние узлы i =1,2,…, N -1:

, (8)

, (8)

где  ;

;  ;

;

в) внешняя граница, i = N:

-граничные условия II рода:

, (9)

, (9)

где  ;

;

-граничные условия III рода:

. (10)

. (10)

В формулах (7) - (10): k - коэффициент формы тела;  - разностный критерий Фурье;

- разностный критерий Фурье;  - разностный критерий Био.

- разностный критерий Био.

Явная разностная схема устойчива, если

при граничных условиях I и II рода, (11)

при граничных условиях I и II рода, (11)

при граничных условиях III рода. (12)

при граничных условиях III рода. (12)

В этом случае, неявных разностных схем, при отсутствии внутреннего источника теплоты ( , разностные уравнения (1), (2), (5) и (6) принимают следующий вид:

, разностные уравнения (1), (2), (5) и (6) принимают следующий вид:

а) внутренняя граница i =0:

ɑk

ɑk  ; (13)

; (13)

б) внутренние узлы i =1,2,..., N -1:

ɑ {

ɑ {  [

[  ]}; (14)

]}; (14)

в) внешняя граница i = N:

-граничные условия II рода:

; (15)

; (15)

граничные условия III рода:

. (16)

. (16)

Систему алгебраических разностных уравнений (13) - (16) удобно представить в виде

-

-  +

+  , для i =0, 1,..., N. (17)

, для i =0, 1,..., N. (17)

Выражения для коэффициентов  ,

,  ,

,  и свободного члена

и свободного члена  в системе (17), получаются методами контрольного объема и разностной аппроксимации.

в системе (17), получаются методами контрольного объема и разностной аппроксимации.

Система разностных уравнений (17) представляет собой систему (N +1) линейных алгебраических уравнений относительно неизвестных i =0,1,..., N с трехдиагональной матрицей коэффициентов перед неизвестными. Для решения такой системы уравнений применяют эффективный метод прогонки.

Суть метода прогонки заключается в том, что решение системы разностных уравнений представляют в виде

i =0,1,…, N, (18)

i =0,1,…, N, (18)

где  некоторые вспомогательные коэффициенты, называемые коэффициентами прогонки.

некоторые вспомогательные коэффициенты, называемые коэффициентами прогонки.

На каждом шаге по времени задача определения температуры сводится сначала к расчету  по рекуррентным формулам (прямая прогонка):

по рекуррентным формулам (прямая прогонка):

=

=  ;

;  =

=  , (19)

, (19)

а затем к определению температурного поля по формуле (18) (обратная прогонка).

Date: 2015-09-22; view: 560; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |